Алюминиевая полоса с покрытием и способ ее производства

Иллюстрации

Показать всеИзобретение относится к производству полосы, изготовленной из алюминия или алюминиевого сплава. Осуществляют обезжиривание и анодирование поверхности полосы посредством ее погружения в ванну с кислотным электролитом и приложения переменного тока для образования оксидного слоя на поверхности полосы. Наносят на поверхность полосы пассивирующий слой посредством процесса покрытия рулонного проката без промывки. В результате улучшается коррозионная стойкость полосы. 2 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способу производства полосы, изготовленной из алюминия или алюминиевого сплава, а также к полосе из алюминия или алюминиевого сплава с покрытием, к формованной металлической детали, изготавливаемой из указанной полосы из алюминия или алюминиевого сплава и к устройству для осуществления способа.

Выдерживающие стерилизацию в автоклаве и коррозионно-стойкие полосы из алюминия или алюминиевого сплава применяются для производства упаковки, такой как банка или подобная стаканчику упаковка для пищевых продуктов. В частности, продовольственные продукты часто содержат ингредиенты, которые могут вызывать коррозию алюминия или алюминиевого сплава, используемого в производстве продуктовой упаковки, например банок. Таким образом, алюминий или алюминиевый сплав, то есть банка, должны быть защищены от коррозии. Обычно это делается с помощью покрытия, которое наносится на алюминиевую полосу до получения упаковки пищевого продукта. Такая упаковка для пищевого продукта известна, например, из документа DE 4030646 A1. Однако стандартная упаковка для пищевого продукта подвержена нескольким проблемам. С одной стороны, когда имеющая покрытие алюминиевая полоса или полоса из алюминиевого сплава формуется в виде детали для упаковки пищевого продукта, то есть подвергается глубокой вытяжке, противокоррозионное покрытие иногда подвергается повреждениям. Таким образом, для препятствования трещинам или повреждениям в ходе, например, глубокой вытяжки необходимо обеспечивать противокоррозионный слой большей толщины. С другой стороны, покрытие упаковки пищевого продукта после глубокой вытяжки алюминиевой полосы является затратным.

Обеспечение высокой коррозионной стойкости против коррозионно-активный среды, такой как вода или дождь, также является проблемной задачей в случае архитектурных листов, которые применяются, например, в качестве фасадных листов на внешней поверхности зданий. Для архитектурных листов очень важно, чтобы они не изменяли свой внешний вид в присутствии агрессивных веществ, входящих в состав воздуха в городах или возле промышленных предприятий, на протяжении многих лет. Помимо этого, эти листы формуются роликовым профилированием листового металла, гибкой или вытяжкой и подвергаются процессам резки, что приводит к проблемам в непосредственной близости от зон высоких локальных деформаций листа или вблизи обрезанных кромок. В частности, у архитектурных листов с покрытием имеется проблема, связанная с вспучиванием покрытия под действием коррозии, что резко ухудшает внешний вид листов.

Поэтому задачей изобретения является разработка способа производства алюминиевой полосы или полосы из алюминиевого сплава, имеющей намного лучшие антикоррозионные качества. Кроме того, задачей изобретения также является получение указанной алюминиевой полосы или полосы из алюминиевого сплава, формованной металлической детали, изготовленной из алюминиевой полосы или полосы из алюминиевого сплава, а также устройства для осуществления указанного способа.

В соответствии с первым объектом изобретения указанная задача достигается способом изготовления алюминиевой полосы или полосы из алюминиевого сплава, содержащим этапы:

- обезжиривания и анодирования поверхности полосы погружением ее в ванну с кислотным электролитом и приложением переменного тока, при необходимости сопровождаемого этапом удаления травильного шлама, и

- нанесения пассивирующего слоя на поверхность полосы посредством процесса покрытия рулонного проката без промывки.

В соответствии с изобретением было найдено, что алюминиевая полоса или полоса из алюминиевого сплава, примененная в ходе вышеупомянутых стадий производственного процесса, имеет очень хорошую коррозионную стойкость и, помимо этого, очень хорошую адгезию для дополнительного наружного покрытия, что делает возможным изготовление упаковки для пищевых продуктов глубокой вытяжкой алюминиевой полосы без повреждения наружного покрытия в ходе этапа глубокой вытяжки. Также из упомянутых полос из алюминия или алюминиевого сплава, обладающих улучшенной коррозионной устойчивостью, могут быть изготовлены архитектурные листы. Необязательный этап удаления травильного шлама улучшает нанесение пассивирующего слоя после погружения в электролитическую ванну. Обезжиривание и анодирование поверхности полоты из алюминия или алюминиевого сплава при ее погружении в ванну с кислотным электролитом и приложении переменного тока приводит к получению искусственно выращенного оксидного слоя, который обеспечивает очень хорошую коррозионную стойкость по сравнению с естественным оксидным слоем, который образуется после производства, то есть после прокатки. С другой стороны, пассивирующий слой обеспечивает очень хорошую адгезию для наружного покрытия, так как адгезионные свойства искусственно выращенного оксидного слоя обычно невысоки. То есть, таким образом из полосы алюминиевого сплава может быть получена выдерживающая стерилизацию в автоклаве упаковка для пищевого продукта, которая имеет очень хорошую устойчивость к заполняющим продуктам и очень высокую адгезию к наружному покрытию. Помимо этого, пользу от стадий производственного процесса по изобретению получают несущие покрытие архитектурные листы, так как приобретают намного более высокую коррозионную устойчивость и улучшенную адгезию покрытия на получаемой согласно изобретению полосе по сравнению со стандартными архитектурными листами.

Для улучшения коррозионной стойкости, согласно одному из вариантов осуществления изобретения, в ходе этапа обезжиривания и анодирования на поверхности полосы закладывается новый оксидный слой толщиной от 50 до 300 нм. Предпочтительно создается оксидный слой толщиной от 50 до 160 нм, так как это позволяет достигать желаемой коррозионной стойкости в сочетании с удовлетворительными темпами производства.

Согласно следующему варианту, обезжиривание и анодирование поверхности полосы и, при необходимости, удаление травильного шлама выполняется в поточном режиме с нанесением на полосу пассивирующего слоя. Осуществление производства полос в поточном режиме означает, что технологические этапы выполняются без наматывания и разматывания металлической полосы между такими этапами. Это позволяет оптимизировать производительность способа по изобретению, а также снизить продолжительность изготовления и расходы по производству полосы из алюминия или алюминиевого сплава.

Согласно следующему варианту, этап обезжиривания и анодирования выполняется серной кислотой с концентрацией от 10 до 25 мас. % в качестве электролита, при температуре от 65 до 90°С и с приложением переменного тока плотностью от 2 до 25 А/дм2 в течение времени погружения полосы от 1,5 с до 10 с. Было найдено, что упомянутый диапазон параметров в отношении электролитической ванны, концентрации серной кислоты, диапазона температур и плотности переменного тока, а также времени погружения обеспечивает возможность увеличения скорости производства. Эти параметры делают возможным высокоскоростной рост желаемого ингибирующего коррозию оксидного слоя, а также эффективное удаление загрязнений с поверхности алюминиевой полосы, возникающих в процессе обработки, такой как холодная прокатка. В частности, хорошие результаты были достигнуты при использовании переменного тока с частотой 50 Гц и плотностью тока от 4 до 22 А/дм2, при температуре от 75 до 85°C с серной кислотой, имеющей концентрацию 15 мас. %, и временем контакта от 3 до 6 с.

Пассивирующий слой, согласно следующему варианту, основывается на пассивировании без использования хромата или титановом либо циркониевом пассивировании. Пассивирование без хромата, а также пассивирующий слой, основанный на циркониевом или титановом пассивировании, имеет преимущество, заключающееся в применении менее вредных материалов в процессе производства.

За счет использования роликовых устройств для нанесения покрытий достигается очень высокая точность толщины пассивирующего слоя.

Согласно следующему варианту, нанесенный пассивирующий слой имеет толщину от 2 до 10 г/м2, в частности, от 4 до 7 г/м2 влажной пленки, которая делает возможным достижение желательных адгезионных свойств полосы из алюминия или алюминиевого сплава.

Для обеспечения точности регулирования толщины пассивирующего слоя, согласно варианту, нанесение пассивирующего слоя контролируется выполняемыми в поточном режиме измерениями.

Кроме того, согласно следующему варианту, после нанесения на полосу и высыхания пассивирующего слоя на пассивирующий слой наносится по меньшей мере одно дополнительное покрытие. Как уже указывалось, адгезионные свойства пассивирующего слоя на полосах являются очень хорошими, в частности, для полимерных покрытий или лаковых покрытий. В частности, в ходе выполнения таких способов формования, как глубокая вытяжка, было показано, что такое дополнительное покрытие не повреждается в процессе формования алюминиевой полосы в формованную металлическую деталь, такую, как, например, подобная стаканчику упаковка для пищевого продукта или архитектурные листы с покрытием, так как адгезионные свойства полученных алюминиевых полос оказываются очень хорошими. Это применяется, в частности, для однослойных лаковых наружных покрытий и полимерных покрытий.

Согласно дальнейшему варианту этап обезжиривания и анодирования, а также этап нанесения пассивирующего слоя выполняются в поточном режиме с нанесением на пассивирующий слой дополнительного покрытия. Расходы на производство алюминиевой полосы, из которой могут быть получены формованные металлические детали для пищевой упаковки или архитектурные листы с покрытием, значительно снижаются. Помимо этого, качество наружного покрытия заметно повышается, так что последующие этапы обработки, такие как формование, вытяжка, роликовое профилирование, гибка, могут выполняться с очень низким уровнем дефектности продуктов.

В соответствии с еще одним объектом изобретения указанная задача достигается с помощью полосы из алюминия или алюминиевого сплава, полученной способом по изобретению и содержащей анодный оксидный слой толщиной от 50 до 300 нм, предпочтительно от 50 до 160 нм, и с не содержащим хромата пассивирующим слоем на оксидном слое. Как уже указывалось, такая полоса из алюминия или алюминиевого сплава обладает очень хорошей коррозионной стойкостью благодаря искусственно выращенному оксидному слою поверх алюминиевого слоя, а также вследствие очень хороших адгезионных свойств для наружного покрытия, что позволяет получать формованные металлические детали, такие как упаковка для пищевых продуктов или архитектурные листы с покрытием. При этом это относится ко всем металлическим деталям с покрытием, изготавливаемым из такой полосы из алюминия или алюминиевого сплава.

Согласно следующему варианту полоса, помимо прочего, содержит органическое покрытие поверх пассивирующего слоя, предпочтительно являющееся лаковым, предпочтительно однослойным лаковым или полимерным покрытием. Органические покрытия дополнительно защищают алюминиевый слой от воздействия разъедающих материалов, например пищевых продуктов или вызывающих коррозию компонентов окружающей среды. Полоса из алюминия или алюминиевого сплава, содержащая дополнительное органическое покрытие, может быть легко переработана в формованные металлические детали, такие как подобная стаканчику упаковка для пищевого продукта или архитектурные листы, например, глубокой вытяжкой. Оба этих продукта обладают очень хорошими свойствами в отношении коррозионной стойкости. Покрытия для архитектурных листов базируются, например, на полиуретане, полиамиде, полиэфире, износостойких системах полиэфир-PVDF (поливинилиденфторид) и т.д.

Для обеспечения различных желательных свойств в отношении механической прочности, формуемости и пригодности к переработке, согласно одному варианту, полоса из алюминия или алюминиевого сплава содержит алюминиевый сплав типа AA1xxx, АА3ххх, АА5ххх или АА8ххх. Для пищевой упаковки толщина полос предпочтительно составляет 0,05-1 мм. Однако архитектурные листы предпочтительно имеют толщину 0,15-2 мм.

Кроме того, упомянутая задача достигается с помощью формованной металлической детали, изготовленной из полосы из алюминия или алюминиевого сплава, полученной согласно изобретению. Формованные металлические детали согласно изобретению обладают высокой устойчивостью против повреждений наружного покрытия в процессе операций формования металлических деталей. Формованная металлическая деталь по изобретению может быть произведена с очень низким коэффициентом выхода дефектных продуктов.

Согласно другому варианту формованная металлическая деталь является упаковкой для пищевых продуктов или архитектурным листом. Данная упаковка для пищевых продуктов должна обладать различными свойствами, такими как формуемость, высокая коррозионная стойкость, и нести наружное покрытие, которое должно быть биологически совместимым. Предпочтительно эти наружные покрытия изготавливаются из полимерной смолы или лака, более предпочтителен однослойный лак. Благодаря хорошим свойствам адгезии полосы из алюминия или алюминиевого сплава по изобретению, содержащая искусственный оксидный слой и пассивирующий слой упаковка для пищевых продуктов, изготовленная из полосы из алюминия или алюминиевого сплава по изобретению, может производиться с более низкими затратами и обеспечивать очень высокий уровень качества упаковки. Архитектурный лист должен обеспечивать очень хорошую коррозионную стойкость, а также очень хорошие адгезионные свойства для наружного покрытия, которое обычно наносится с обеих сторон листа. Типичные архитектурные листы являются компонентами фасада, роликовыми ставнями и фасадными конструкционными элементами, которые находятся в постоянном контакте с водой, то есть с дождем и влагой воздуха.

Указанная выше задача достигается с помощью устройства для осуществления способа по изобретению, содержащего:

- разматывающее устройство для разматывания полосы, изготовленной из алюминия или алюминиевого сплава,

- средство для обезжиривания и анодирования полосы погружением ее в ванну с кислотным электролитом и средство для приложения к полосе переменного тока,

- при необходимости средство для удаления с анодированной полосы травильного шлама,

- средство для нанесения на поверхность полосы пассивирования без промывки,

- средство для сушки пассивирующего слоя на полосе и

- сматывающее устройство для сматывания полосы.

С помощью устройства по изобретению оказывается возможным получение алюминиевой полосы с покрытием посредством способа по изобретению без наматывая и разматывания полосы между этапом обезжиривания и анодирования и этапом нанесения пассивирующего слоя. С помощью указанного устройства оказывается возможным получение рулона полосы из алюминия или алюминиевого сплава, содержащей анодный оксидный слой толщиной от 50 до 300 нм, предпочтительно от 50 до 160 нм и содержащей пассивирующий слой, в частности пассивирующий слой, не содержащий хромата поверх анодного оксидного слоя. Средство для сушки пассивирующего слоя делает возможной быструю намотку пассивированной алюминиевой полосы в рулон. Дополнительные средства для удаления травильного шлама с анодированной полосы делают возможным быстрое приготовление алюминиевой полосы к нанесению пассивирующего слоя на следующем технологическом этапе. Такой рулон может быть легко покрыт наружным покрытием для желательной упаковки, при этом такое покрытие может быть приспособлено для определенного применения, такого как упаковка для пищевого продукта или архитектурные листы.

Кроме того, согласно следующему варианту устройства такое устройство содержит, помимо прочего, средство для нанесения на полосу поверх пассивирующего слоя наружного покрытия. Органическое покрытие на пассивирующем слое может служить для улучшения свойств формования пищевой упаковки глубокой вытяжкой, а также обеспечивать, помимо этого, защиту от коррозии.

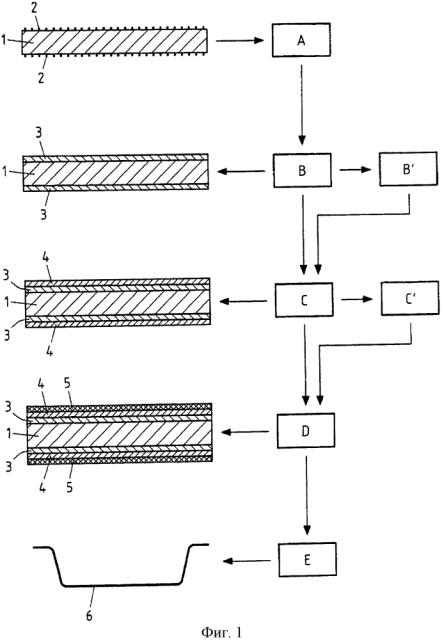

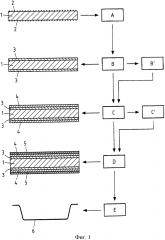

Способ по изобретению, алюминиевая полоса, формованная металлическая деталь и устройство для получения такой алюминиевой полосы описываются ниже согласно дальнейшим вариантам осуществления изобретения со ссылками на чертежи, на которых:

на фиг. 1 показаны технологические этапы в соответствии с одним из вариантов осуществления изобретения;

на фиг. 2 - устройство для получения полосы из алюминия или алюминиевого сплава с покрытием;

на фиг. 3a, 3b - сравнение между стандартной формованной металлической деталью и формованной металлической деталью по изобретению;

на фиг. 4 - вид в разрезе под микроскопом одного варианта осуществления изобретения после этапа обезжиривания и анодирования;

на фиг. 5а, 5b - виды в перспективе и в разрезе одного варианта архитектурного листа;

на фиг. 6 - еще один вариант архитектурного листа в форме роликовых ставней, вид в перспективе.

На фиг. 1 показаны различные этапы производства А, В, С, D и Е, при этом слева показаны полосы в разрезе, полученные на этапах В, С, D и Е. Этап А показывает полосу из алюминия или алюминиевого сплава в разрезе, с которой начинается процесс производства.

Полоса из алюминиевого сплава типа AA1xxx, AA3xxx, AA5xxx или AA8xxx, является исходной в способе производства. Толщина полосы зависит от ее применения. Обычно толщина полосы из алюминия или алюминиевого сплава составляет 0,05-2,5 мм, для пищевой упаковки предпочтительно 0,05-1,0 мм и для архитектурных листов 0,15-2,0 мм. Полоса 1 из алюминиевого сплава до этапа А приобретает первый слой 2, который является естественным оксидным слоем, содержащим, помимо прочего, нежелательные загрязнения. Оксидный слой и загрязнения, расположенные на поверхности полосы из алюминия или алюминиевого сплава, образуются в результате ее прокатки. Полоса разматывается на этапе А и направляется на этап В обезжиривания и анодирования. Этап обезжиривания и анодирования предпочтительно выполняется в серной кислоте с ее концентрацией от 10 до 25 мас. %, предпочтительно от 12 до 17 мас. % в качестве электролита, с температурой от 65 до 90°С, при приложении переменного тока плотностью от 2 до 25 А/дм2, предпочтительно от 4 до 22 А/дм2 и в течение времени погружения полосы от 1,5 до 10 с, предпочтительно от 3 с до 6 с. Как показано с левой стороны этапа В, полоса 1 из алюминиевого сплава содержит искусственно выращенный анодный оксидный слой 3, расположенный поверх алюминиевой полосы 1. По сравнению с естественно присутствующим оксидным слоем толщиной от 5 до 10 нм обезжиренная и анодированная алюминиевая или полоса из алюминиевого сплава содержат оксидный слой толщиной от 50 до 300 нм, предпочтительно от 50 до 160 нм. Благодаря такой толщине оксидного слоя алюминий, расположенный ниже такого оксидного слоя, оказывается эффективно защищенным против коррозии. На чертежах толщины различных слоев представлены не в масштабе.

Далее полоса направляется на следующий технологический этап С, на котором поверх оксидного слоя 3 наносится пассивирующий слой 4. Однако при необходимости обезжиренная и анодированная полоса может быть подвергнута удалению травильного шлама на этапе В' с целью обеспечения поверхности, оптимизированной для нанесения пассивирующего слоя.

Хотя в показанном варианте пассивирующий слой 4 наносится с обеих сторон алюминиевой полосы 1, возможно нанесение пассивирующего слоя только с одной стороны. Пассивирующий слой имеет толщину от 2 до 10 г/м2 влажной пленки перед высыханием получаемого без промывки пассивирующего слоя. В частности, предпочтительно нанесение пассивирующего слоя, который является не содержащим хромата, или пассивирование титаном либо цирконием. Пассивирование цирконием или титаном представляет собой особое пассивирование без применения хромата. С пассивирующим слоем без хромата оказывается возможным избежание во время производства применения вредных материалов. Архитектурные листы, а также упаковка для пищевых продуктов получают пользу от улучшенных адгезионных свойств, обеспечиваемых пассивирующим слоем полосы, имея в виду адгезию наружного покрытия.

После нанесения пассивирующего слоя на технологическом этапе С алюминиевая полоса или полоса из алюминиевого сплава может быть повторна смотана, поскольку после пассивирования алюминиевая полоса или полоса из алюминиевого сплава может быть на этапе С’ помещена на хранение с целью оптимизации производительности. После хранения на этапе С’ или непосредственно после этапа С полоса покрывается на следующем технологическом этапе D наружным покрытием поверх пассивирующего слоя. Представленный с левой стороны этапа D вид в разрезе полосы 1 из алюминиевого сплава показывает, что в этот момент полоса содержит наружный слой 5 который может быть органическим покрытием 5, состоящим из лака, то есть, например, однослойным лаковым или полимерным покрытием.

Согласно этапу Е полоса 1 из алюминиевого сплава с этапа D может быть легко преобразована в подобную стаканчику упаковку для пищевого продукта, как показано с левой стороны этапа Е. На фиг. 1 видно, что на этапе Ε покрытая согласно этапу D алюминиевая полоса предпочтительно подвергается формованию в упаковку для пищевого продукта или архитектурный лист глубокой вытяжкой или другими технологиями штамповки, такими как роликовое профилирование листового металла или другие подобные способы. На этапе Ε полоса может быть вначале нарезана на листы и далее подвергнута формованию в упаковку для пищевого продукта или архитектурный лист. Однако также возможно получение вначале продукта формованием полосы с дальнейшей нарезкой полосы на отдельные продукты.

Преимущество полосы из алюминия или алюминиевого сплава по изобретению состоит в том, что в процессе глубокой вытяжки или других этапов формования в целях получения упаковки для пищевого продукта или архитектурного листа 6, как показано с левой стороны этапа Е, наружное покрытие 5 полосы из алюминия или алюминиевого сплава не повреждается. Это обеспечивается хорошими адгезионными свойствами пассивирующего слоя, полученного на указанном этапе без промывки.

Один вариант устройства по изобретению для осуществления способа производства по изобретению схематически показан на фиг. 2. Вначале с помощью устройства 7 для размотки полоса 1 из алюминия или алюминиевого сплава разматывается и направляется на этап В обезжиривания и анодирования, на котором выполняется обезжиривание и анодирование с помощью серной кислоты в условиях, уже представленных на технологическом этапе В на фиг. 1. На этапе В’ полоса 1 из алюминия или алюминиевого сплава подвергается удалению травильного шлама и при необходимости высушивается.

Затем полоса 1 из алюминия или алюминиевого сплава подается в устройство, которое выполняет технологический этап С нанесения пассивирующего слоя на поверхность полосы посредством покрытия рулонного проката без промывки. Как показано на фиг. 2, нанесение пассивирующего слоя предпочтительно выполняется с помощью роликовых устройств C1 и С2 для нанесения покрытий. Средства для измерения толщины пассивирующего слоя на фиг. 2 не показаны, но предпочтительно используются для контролирования толщины пассивирующего слоя. В устройстве 8 наносимый без промывки пассивирующий слой 4, который предпочтительно является не содержащим хромата пассивирующим слоем или циркониевым либо титановым пассивирующим слоем, высушивается, и в устройстве 9 алюминиевая полоса вновь охлаждается. В данный оказывается возможной намотка имеющей покрытие полосы 1, поскольку из-за пассивированной поверхности возможно не вызывающее проблем хранение рулона полосы с таким покрытием.

Согласно варианту, показанному на фиг. 2, полоса 1 из алюминия или алюминиевого сплава в поточном режиме направляется на следующий этап D нанесения покрытия, на котором на алюминиевую полосу или полосу из алюминиевого сплава наносят наружное покрытие 5. Предпочтительно для нанесения наружного покрытия вновь применяется роликовое устройство для нанесения покрытий. Однако в зависимости от конкретного покрытия могут также применяться и другие способы нанесения покрытий. Наружное покрытие затем высушивается в устройстве 8' и полоса 1 из алюминия или алюминиевого сплава охлаждается в устройстве 9' для подготовки алюминиевой полосы 1 для повторной намотки на наматывающем устройстве 10.

На фиг. 3а и 3b показаны фотографии приведенной в качестве примера упаковки (фиг. 3a) и упаковки по изобретению (фиг. 3b). Пример по фиг. 3a содержит наружное покрытие, поврежденное в местоположении, характерном для изготовленный глубокой вытяжкой упаковки 11 пищевого продукта, что вызвано низкой адгезией наружного покрытия на поверхности полосы из алюминиевого сплава. Как показано на фиг. 3b, упаковка 11 пищевого продукта, полученная глубокой вытяжкой по изобретению, не имеет никаких повреждений наружного покрытия.

На фиг. 4 показан микросрез анодного оксидного слоя 12, имеющего толщину около 100 нм. Комбинация относительно толстого анодного оксидного слоя толщиной от 50 нм и вплоть до 300 нм, который обеспечивает очень эффективную противокоррозионную стойкость, наряду с применением пассивирующего слоя, наносимого посредством покрытия рулонного проката без промывки, позволяет производить алюминиевую полосу или полосу из алюминиевого сплава, которая обеспечивает очень хорошую стойкость к коррозии в сочетании с хорошей адгезией для наружных покрытий. Таким образом, полоса из алюминия или алюминиевого сплава согласно изобретению может очень легко применяться для производства упаковки для пищевых продуктов или архитектурных листов, которые обязательно содержат наружное покрытие и образованы формовкой полосы или листа с покрытием.

На фиг. 5 показан вариант архитектурного листа 13. Архитектурный лист 13 содержит множество высечек 14 и гнутых частей 13а. Предпочтительно высечки делаются в архитектурном листе 13 после применения к нему способа по изобретению. Полоса затем покрывается наружным покрытием, которое может быть изготовленным из полимера. Хотя высечки делаются в архитектурном листе после применения способа по изобретению, архитектурный лист по изобретению имеет хорошую коррозионную стойкость благодаря превосходной стойкости к коррозии и адгезионным свойствам покрытых областей. Кроме того, гибка плоской полосы в гнутый архитектурный лист, как показано на фиг. 5b, не изменяет коррозионной стойкости, так как данный архитектурный лист помимо коррозионной стойкости анодного оксидного слоя обладает очень хорошими адгезионными свойствами для его наружного покрытия.

Другим применением архитектурного листа являются роликовые ставни 15, показанные на фиг. 6. Роликовые ставни по изобретению, изготовленные из полосы алюминиевого сплава, обработанной согласно способу по изобретению, имеют повышенную коррозионную стойкость в сочетании с очень хорошей адгезией наружного покрытия на пассивирующем слое. В частности, хорошие адгезионные свойства пассивирующего слоя в комбинации с высокой коррозионной стойкостью анодного оксидного слоя приводят к выходу меньшего количества дефектных изделий при производстве роликовых ставень 15, в частности, в процессе роликового профилирования покрытой полосы. Кроме того, роликовые ставни 15 по изобретению обладают превосходной коррозионной стойкостью даже в окрестностях областей высечек на роликовых ставнях (не показаны).

1. Способ производства полосы из алюминия или алюминиевого сплава, включающий в себя этапы, на которых разматывают полосу алюминия или алюминиевого сплава из рулонного проката, обезжиривают и анодируют поверхность полосы посредством ее погружения в ванну с кислотным электролитом и приложения переменного тока, при этом обезжиривание и анодирование поверхности полосы приводят к образованию искусственно выращенного оксидного слоя, при этом при обезжиривании и анодировании в качестве электролита используют серную кислоту с концентрацией от 10 до 25 мас. % при температуре от 65 до 90°С, прикладывают переменный ток плотностью от 2 до 25 А/дм2, время погружения полосы составляет 1,5-10 с, а на поверхность полосы наносят пассивирующий слой посредством процесса покрытия рулонного проката без промывки.

2. Способ по п. 1, характеризующийся тем, что при обезжиривании и анодировании на поверхности полосы образуют новый оксидный слой, толщина которого составляет от 50 до 300 нм.

3. Способ по п. 1 или 2, характеризующийся тем, что обезжиривание и анодирование поверхности полосы и, при необходимости, удаление с полосы травильного шлама выполняют в поточном режиме с нанесением на полосу пассивирующего слоя.

4. Способ по п. 1, характеризующийся тем, что пассивирующий слой образован на основе свободной от хроматов пассивации или пассивации на основе титана или циркония.

5. Способ по п. 1, характеризующийся тем, что пассивирующий слой наносят посредством роликовых устройств для нанесения покрытий.

6. Способ по п. 1, характеризующийся тем, что нанесенный пассивирующий слой имеет толщину от 2 до 10 г/м2 влажной пленки.

7. Способ по п. 1, характеризующийся тем, что нанесение пассивирующего слоя контролируется выполняемыми в поточном режиме измерениями.

8. Способ по п. 1, характеризующийся тем, что после нанесения и высыхания пассивирующего слоя на него наносят по меньшей мере одно дополнительное покрытие.

9. Способ по п. 1, характеризующийся тем, что этап обезжиривания и анодирования, а также этап нанесения пассивирующего слоя выполняют в поточном режиме с нанесением на пассивирующий слой дополнительного покрытия.

10. Способ по п. 8, характеризующийся тем, что указанная полоса имеет органическое покрытие, расположенное поверх пассивирующего слоя.

11. Способ по п. 1, характеризующийся тем, что указанная полоса включает в себя алюминиевый сплав AA1xxx, АА3ххх, АА5ххх или АА8ххх.

12. Способ по п. 1, характеризующийся тем, что из указанной полосы алюминия или алюминиевого сплава получают формованную металлическую деталь.

13. Способ по п. 12, характеризующийся тем, что формованная металлическая деталь является упаковкой для пищевого продукта или архитектурным листом.

14. Устройство для производства полосы из алюминия или алюминиевого сплава с покрытием способом по любому из пп. 1-13, содержащее разматывающее устройство для разматывания полосы, выполненной из алюминия или алюминиевого сплава, средство для обезжиривания и анодирования полосы посредством ее погружения в ванну с кислотным электролитом и средство для приложения к полосе переменного тока, при этом ванна с кислотным электролитом содержит серную кислоту с концентрацией от 10 до 25 мас. % и температурой от 65 до 90°С, а средство для приложения к полосе переменного тока обеспечивает приложение переменного тока плотностью от 2 до 25 А/дм2, средство для нанесения на поверхность полосы пассивирующего слоя посредством процесса покрытия рулонного проката без промывки, средство для сушки расположенного на полосе пассивирующего слоя и сматывающее устройство для сматывания полосы.

15. Устройство по п. 14, характеризующееся тем, что оно содержит средство для нанесения на полосу наружного покрытия поверх пассивирующего слоя.