Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки

Иллюстрации

Показать всеИзобретение относится способу ремонта трубы с продольном швом. Ремонт включает обнаружение дефекта, выборку дефекта и заплавление выборки. Оборудование для обнаружения, выборки дефекта и заплавления выборки устанавливают с возможностью работы через блок управления в единой системе координат. При этом для обнаружения дефекта осуществляют ультразвуковой контроль путем сканирования вдоль линии шва с использованием ультразвуковых преобразователей до обнаружения дефекта, при котором строят координатную модель дефекта, данные которой используют для задачи параметров выборки, которые вводят в блок управления, осуществляющий на стадии выборки дефекта позиционирование фрезерной головки, а на стадии заплавления выборки - позиционирование оптической лазерной головки, осуществляющей очистку зоны выборки, и позиционирование оборудования наплавки. Изобретение обеспечивает точное наведение ремонтного оборудования на зону дефекта шва трубы, нанесенного методом лазерной сварки, позволяет устранить любой дефект лазерного шва с минимальным объемом выборки, максимальным сохранением геометрии шва и минимизирует тепловложение в ремонтный участок сварного шва. 11 ил.

Реферат

Изобретение относится к ремонту швов труб, в частности к ремонту узких сварных швов, нанесенных методом лазерной или гибридной лазерно-дуговой сварки.

Применение технологий сварки высококонцентрированными источниками тепла позволяет получить сварные соединения большой толщины за один проход, при этом с высокими механическими и эксплуатационными характеристиками. Главной проблемой этих технологий сварки является высокие требования к точности подготовки кромок и наведению на стык кромок, поскольку ширина сварных швов не превышает, как правило, 2 мм и любые неточности в позиционировании деталей или сварочной головки могут привести к образованию такого дефекта как несплавление, когда высококонцентрированный источник тепла оплавляет только одну кромку, а вторая остается нетронутой. Другим характерным дефектом является газовая полость, которая располагается точно по центру сварного шва, но может быть на различной глубине, а также иметь циклический характер и различную форму. Причин возникновения этого дефекта может быть несколько: нестабильность режимов сварки, химический состав основного металла и связанные с ним особенности кристаллизации, плохая газовая защита сварного соединения.

В связи со спецификой протекания процесса и сварки длинномерных швов, к примеру продольных швов сварных труб большого диаметра, возникает вопрос о том, каким образом производить ремонт таких дефектов.

Известен способ ремонта сварного шва труб, при котором осуществляют обнаружение дефекта, выборку дефекта и заплавление выборки («Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов», утвержденная ПАО «Газпром», 2005 г.). В известном способе ремонт залегающих внутри шва дефектов происходит путем выборки дефектного участка шлифовальным кругом с последующей заваркой многопроходной сваркой в защитных газах или плавящимся электродом.

Недостатком этого способа является то, что объем выборки металла зачастую больше объема дефекта шва. Также ремонт дуговой сваркой связан с большим тепловложением, которое добавляет к остаточным напряжениям после сварки шва еще и напряжения после ремонта. Кроме того, эта методика неприменима для технологий сварки высококонцентрированными источниками тепла, которым является лазерный луч, поскольку ширина сварного шва и зона термического влияния очень малы, и ремонтный шов, выполненный по предлагаемой технологии, будет намного шире основного шва и будет являться не меньшим концентратором напряжений, чем сам дефект. Недостатком технологии ремонта узкого шва методом дуговой сварки является то, что в глубокой узкой выборке дуга будет гореть не стабильно и перемещаться между стенками и дном, в результате не производя равномерное заполнение объема выборки с высокой вероятностью оставления дефектов.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа для ремонта дефектов сварных швов, выполненных с использованием технологий лазерной или гибридной лазерно-дуговой сварки.

Техническим результатом является обеспечение точности наведения ремонтного оборудования на зону дефекта шва трубы, нанесенного методом лазерной или гибридной лазерно-дуговой сварки, максимальное сохранение в зоне ремонта геометрии шва, минимизация тепловложений в ремонтный участок лазерного шва.

Технический результат достигается тем, что в способе ремонта продольного шва трубы, при котором осуществляют обнаружение дефекта, выборку дефекта и заплавление выборки, согласно изобретению оборудование для обнаружения, выборки дефекта и заплавления выборки устанавливают с возможностью работы через блок управления в единой системе координат, при этом для обнаружения дефекта осуществляют ультразвуковой контроль путем сканирования вдоль линии шва с использованием ультразвуковых преобразователей до обнаружения дефекта, при котором строят координатную модель дефекта, данные которой используют для задачи параметров выборки, которые вводят в блок управления, осуществляющий на стадии выборки дефекта позиционирование фрезерной головки, а на стадии заплавления выборки - позиционирование оптической лазерной головки, осуществляющей очистку зоны выборки, и позиционирование оборудования наплавки.

Заявляемое изобретение поясняется чертежами.

На фиг. 1 изображен участок ремонта шва трубы, вид сбоку.

На фиг. 2 - то же, вид сверху.

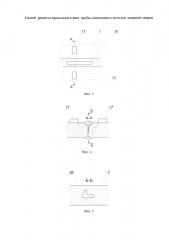

На фиг. 3 изображена операция ультразвукового контроля, вид сверху.

На фиг. 4 - то же, разрез А-А на фиг. 3.

На фиг. 5 - то же, разрез Б-Б на фиг. 4.

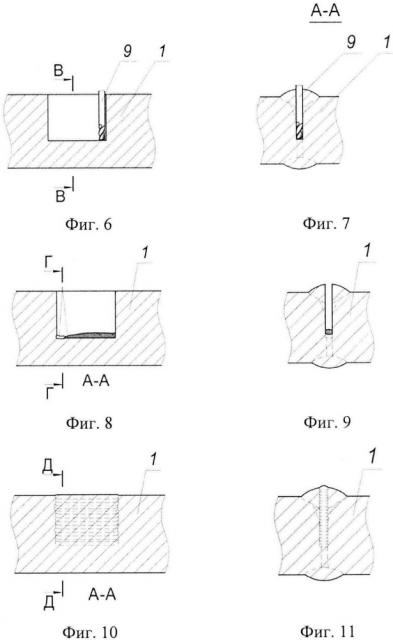

На фиг. 6 изображена операция выборки дефекта фрезерной головкой.

На фиг. 7 - то же, разрез А-А на фиг. 6.

На фиг. 8 изображена операция заплавления выборки (короткая выборка), переплавление первого слоя порошка.

На фиг. 9 - то же, вид А-А на фиг. 8.

На фиг. 10 - то же, полностью заплавленная выборка.

На фиг. 11 - то же, вид Б-Б на фиг. 10.

Заявляемый способ осуществляют следующим образом.

Труба 1 после наложения всех рабочих швов, проходит предварительный ультразвуковой контроль, при котором осуществляют выявление и пометку краской дефектного участка/участков. Далее осуществляют расшифровку отмеченного участка при помощи рентгенотехнологического контроля и подтверждение необходимости проведения ремонта. Ремонтный участок содержит передвижной пост управления 2 с блоком управления, транспортный рольганг 3, подъемно-поворотные ролики 4 с сервоприводами, транспортную тележку 5, перемещающуюся по рельсовому пути 6, на которой установлены три робота: высокоточный шестикоординатный робот 7 с прибором ультразвукового контроля TOFD, высокоточный шестикоординатный робот 8 с фрезерной головкой 9, высокоточный шестикоординатный робот 10 с оптической головкой и оборудованием наплавки и подачи проволоки, а также лазер 11, система охлаждения 12 лазера 11 и оптической головки. Роботы 7, 8, 10 и транспортная тележка 5 осуществляют работу через блок управления в единой системе координат. Также ремонтный участок содержит шланг 13 подачи сжатого воздуха с пульверизатором, рельсы 14 поста управления 2, а также дополнительно бункер для металлического порошка под наплавку, кабели питания, управления, шланги подвода воды, смазывающей охлаждающей жидкости и сжатого воздуха.

Оператор с поста управления 2 подает на ремонтный участок трубу 1 по транспортному рольгангу 3. Затем с помощью подъемно-поворотных роликов 4 трубу 1 поднимают выше рольганга 3 и ориентируют швом 15 на «12 часов». Оператор перемещает транспортную тележку 5 по рельсам 6 и, при необходимости, пост управления 2 по рельсам 14 к отмеченному для ремонта участку продольного шва 15 трубы 1. Корректируют положение транспортной тележки 5 таким образом, чтобы робот 7 смог осуществить позиционирование оборудования ультразвукового контроля и захватить весь отмеченный для ремонта участок шва 15. Оператор с поста управления 2 переводит блок управления в режим обнаружения дефекта 16, при котором осуществляют ультразвуковой контроль по ультразвуковому дифракционно-временному методу TOFD (Time of Flight Diffraction) путем сканирования вдоль линии шва 15 с использованием ультразвуковых преобразователей 17 в режиме импульсный генератор-приемник. Перемещение оборудования ультразвукового контроля происходит посредством транспортной тележки 5 и робота 7. В результате ультразвукового контроля по методу TOFD происходит определение геометрии дефекта 16, места и глубины его залегания. Результаты контроля преобразуются в координатный вид и отображаются на мониторе поста управления 2 в виде координатной модели дефекта.

Оператор переводит блок управления 2 в режим выборки дефекта. Координатную модель дефекта используют для задачи параметров выборки дефекта, поскольку роботы 7, 8, 10 и дефект 16 находятся в единой системе координат. Оператор выставляет параметры выборки дефекта 16 (длина вдоль шва, глубина), вводит их в блок управления, который автоматически переводит транспортную тележку 5 вдоль трубы 1 с фиксацией положения робота 8 напротив выборки и позиционирует фрезерную головку 9 в точке начала фрезеровки. Включается операция фрезеровки (выборки дефекта). Фрезерная головка 9 с малоразмерной концевой фрезой диаметром 2-3 мм производит многопроходную операцию по выборке дефекта 16 по параметрам, определенным оператором на основании координатной модели дефекта. В процессе фрезеровки рабочий инструмент охлаждается путем подачи смазывающей охлаждающей жидкости, кроме того, между проходами оператор, при необходимости, осуществляет очистку фрезы и выборки от стружки с помощью щеток, щупов и пульверизатора 13 со сжатым воздухом.

Далее оператор переводит блок управления 2 в режим заплавления выборки. Используя заданные параметры выборки, блок управления автоматически переводит транспортную тележку 5 с фиксацией положения робота 10 напротив выборки и позиционирует оптическую лазерную головку в начальной точке операции. Включается очистка зоны выборки. Лазерное излучение генерируется лазером 11 и подается в оптическую головку, в которой фокусируется в пятно необходимого диаметра. Очистка происходит путем перемещения робота 10 с оптической лазерной головкой транспортной тележкой 5 таким образом, чтобы расфокусированный лазерный луч прошел вдоль кромок выборки и вглубь до дна выборки. Система охлаждения 12 производит охлаждение элементов оптической лазерной головки и лазера. После очистки выборки включается процесс наплавления, при котором блок управления автоматически осуществляет позиционирование оборудования наплавки. При этом, в зависимости от размеров выборки выполняется один из двух вариантов наплавки: короткая выборка - лазерная наплавка с присадочным металлом в виде порошка, длинная выборка - лазерная наплавка с присадочным металлом в виде проволоки.

Присадочный материал для наплавки выбирают исходя из требований к химическому составу и механическим характеристикам сварного соединения.

При короткой выборке происходит засыпка оператором металлического порошка, его утрамбовка в равномерный слой и последующее переплавление его и небольшого объема основного металла расфокусированным лазерным излучением. После этого осуществляется проход лазера вдоль наплавленного слоя в режиме очистки для удаления оксидных пленок и подготовки поверхности под наплавку. Эти две операции повторяются многократно до полного заплавления выборки.

Заполнение длинной выборки (более 50 мм) происходит в автоматическом режиме с использованием, как минимум, одной присадочной проволоки с помощью подающего привода. После наплавки одного слоя выполняется проход для очистки выборки. Операции выполняются до полного заполнения выборки.

После выполнения операций наплавки оператор переводит блок управления 2 в режим ультразвукового контроля по методу TOFD. Роботом 7 выполняют ультразвуковой контроль отремонтированного участка для подтверждения качества ремонта. Если ремонт осуществлен качественно и дефектов после него не обнаружено, то трубу передают на следующие участки производства. Если найден недопустимый дефект после ремонта, производят повторный ремонт (если допускает технология производства).

Заявляемый способ обеспечивает точное наведение ремонтного оборудования на зону дефекта шва трубы, нанесенного методом лазерной сварки, позволяет устранить любой дефект лазерного шва с минимальным объемом выборки, максимальным сохранением геометрии шва и минимизирует тепловложение в ремонтный участок сварного шва.

Способ ремонта трубы с продольным швом, включающий обнаружение дефекта сварного шва, выборку дефекта и заплавление выборки, отличающийся тем, что обнаружение дефекта сварного шва осуществляют путем сканирования вдоль линии продольного шва с использованием ультразвукового оборудования, которое перемещают вдоль линии шва, затем полученные данные ультразвукового контроля преобразуют в координатный вид и строят координатную модель дефекта в блоке управления с отображением на мониторе, причем полученные данные координатной модели используют для задачи параметров выборки дефекта для ее заплавления, при этом выборку дефекта осуществляют фрезерной головкой, а заплавление выборки - оптической лазерной головкой, при этом используют ультразвуковое оборудование для обнаружения дефекта, фрезерную головку и оптическую лазерную головку, связанные с блоком управления с возможностью работы в единой системе координат, причем на стадии выборки дефекта осуществляют позиционирование фрезерной головки, а на стадии заплавления выборки позиционируют оптическую лазерную головку относительно выборки, осуществляют очистку зоны выборки под наплавку и наплавку с использованием присадочного материала.