Способ двухлучевой лазерной сварки

Иллюстрации

Показать всеИзобретение относится к способу двухлучевой лазерной сварки алюминиевых сплавов и конструкционных сталей и может найти применение в различных отраслях машиностроения, в частности при сварке изделий в камере сварки с инертным газом. Способ заключается в направлении лазерных лучей к месту сварки и выполнении ее в среде инертного газа. Лучи лазеров сводят в одну оптическую систему, а после лучи лазеров через фокусный объектив направляют к месту сварки. Непрерывный лазер во время сварки включают с опережением и выключают с задержкой относительно импульсного лазера. Изобретение позволяет получать качественный сварной шов при сварке алюминиевых сплавов и трудносвариваемых конструкционных сталей за счет увеличения глубины провара более чем в 2 раза и осуществлять сварку деталей сложной геометрии. 6 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к способу многолучевой лазерной сварки алюминиевых сплавов и конструкционных сталей и может найти применение в различных отраслях машиностроения, в частности, при сварке изделий в камере с инертным газом.

Известен способ лазерно-световой сварки стали (Патент РФ №2341361, В23К 28/02, опубл. 20.12.2008 Бюл. №35), выбранный в качестве аналога.

В данном способе на локальную зону обработки материала осуществляют одновременное воздействие импульсным лазером и полихроматическим непрерывным излучением. Полихроматическое непрерывное излучение обеспечивает подогрев зоны сварки, импульсный лазер выполняет сварку. К недостаткам данного способа следует отнести то, что полихроматическое непрерывное и когерентное импульсное излучение подаются каждое из своего фокусного объектива, что затрудняет сварку при сложной конфигурации сварного соединения деталей и сварке в камере. Кроме того, полихроматическое непрерывное излучение сложно фокусировать и из-за небольшого коэффициента поглощения оно малоэффективно.

Наиболее близким к заявляемому техническому решению является способ импульсной лазерной сварки тонких алюминиевых листов, приведенный в работе J.P.Bergmann and other, Effects of diode laser superposition on pulsed laser welding of aluminum. Physics Procedia 41 (2013) 180-189. В данном способе используются два лазера: импульсный Nd:YAG (длина волны 1,064 мкм) и непрерывный (длина волны 0,808 мкм). Излучение каждого лазера идет из своего фокусного объектива. Излучение импульсного лазера подается перпендикулярно к поверхности, излучение непрерывного лазера подается под углом к поверхности (50°-80°). Данное сочетание лазеров позволяет проводить сварку алюминиевых сплавов, позволяет настраивать положение пятен лазерных лучей относительно друг друга в достаточно широких пределах, что расширяет возможности метода.

Недостатками данного способа являются:

- невозможность проведения сварки при сложной конфигурации свариваемых деталей;

- необходимость перестраивания оптической системы каждого лазера при смене конфигурации свариваемых деталей;

- затруднение или невозможность проведения сварки в камере сварки при ограниченном размере оптического окна ввода лазерного излучения и при большом фокальном расстоянии;

- для реализации метода в камере сварки требуется относительно большое оптическое окно ввода лазерного излучения в камеру, что влечет за собой сложность защиты поверхности окна от загрязнения продуктами сварки (выплески и испарения металла);

- при подаче непрерывного излучения под углом 50° - 80° к поверхности возрастают потери энергии за счет отражения, зона нагрева имеет форму неправильного круга (приобретает овальность), что может привести к снижению качества сварного шва.

Задачей заявляемого способа является повышение качества сварного шва, расширение функциональной возможности способа по конфигурации и материалу свариваемых деталей, упрощение способа.

При использовании способа достигается следующий технический результат:

- получение качественного сварного шва при сварке алюминиевых сплавов и трудносвариваемых конструкционных сталей;

- увеличение глубины провара при сварке деталей из стали;

- возможность проведения сварки деталей сложной геометрии;

- простота настройки оптической системы, облегчение фокусировки;

- возможность проведения сварки в камере с инертной средой при ограниченных габаритах оптического окна ввода лазерного излучения;

- простота реализации выполнения защиты оптического окна для ввода лазерного излучения от загрязнения продуктами сварки.

Для решения указанной задачи и достижения технического результата заявляется способ двухлучевой лазерной сварки с использованием импульсного Nd:YAG и непрерывного лазеров, заключающийся в направлении лазерных лучей к месту сварки и проведении ее в среде инертного газа, в котором согласно изобретению лучи лазеров сводят в одну оптическую систему и направляют в зону сварки из одного оптического объектива. При этом непрерывный лазер включают с опережением и выключают с задержкой относительно импульсного лазера.

В изобретении для двух лазеров используется оптическая система с одним фокусным объективом (фиг. 1). Она позволяет сводить и фокусировать в один пучок излучение импульсного и непрерывного лазеров. При этом положение лучей лазеров может быть как коаксиальным, так и может меняться относительно друг друга со смещением. Благодаря тому, что лазерное излучение обоих лазеров поступает в зону сварки из одного фокусного объектива, можно проводить сварку деталей сложной геометрии (фиг. 2), облегчается фокусировка лучей лазеров. Инертная среда при сварке может использоваться при проведении сварки в токе инертного газа или при сварке в герметичной камере в среде инертного газа.

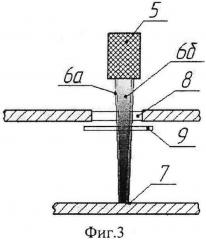

Использование предлагаемого способа дает большие преимущества по сравнению с прототипом при сварке в камере с инертной средой: оптическая система с одним фокусным объективом позволяет проводить сварку двумя лазерами при ограниченных габаритах оптического окна для ввода лазерного излучения и при использовании оснастки и сварки деталей сложной геометрии (фиг. 3). Кроме того, при использовании данного способа в сочетании с небольшим оптическим окном для ввода лазерного излучения значительно облегчается механизм защиты оптического окна от продуктов сварки, что позволяет обеспечить его максимальную защиту в процессе сварки и, следовательно, обеспечить постоянство энергетических параметров лазерного излучения, поступающего в зону сварки, что благоприятно сказывается на качестве сварного шва.

Использование сочетания двух лучей лазеров позволяет проводить сварку алюминиевых сплавов (в частности, АМц) и трудносвариваемых конструкционных сталей, что невозможно сделать при использовании одного импульсного (Nd:YAG) лазера. Непрерывный лазер включается с опережением и выключается с задержкой относительно импульсного лазера, что обеспечивает оптимальную температуру формирования сварного шва. Непрерывный лазер обеспечивает предварительный разогрев локальной области, уменьшая при этом градиент температур при воздействии импульсного лазера и увеличивая коэффициент поглощения лазерного излучения поверхностью свариваемой детали. Эффективность воздействия импульсного лазера при этом возрастает (возрастает коэффициент поглощения лазерного излучения), обеспечивается большая глубина проплавления. Импульсный лазер обеспечивает плавление материала, после чего непрерывный лазер обеспечивает необходимый температурный режим формирования сварного шва, тем самым позволяет избежать возникновения трещин и получить нужную макроструктуру сварного шва.

Предложенный способ иллюстрируется чертежами, где:

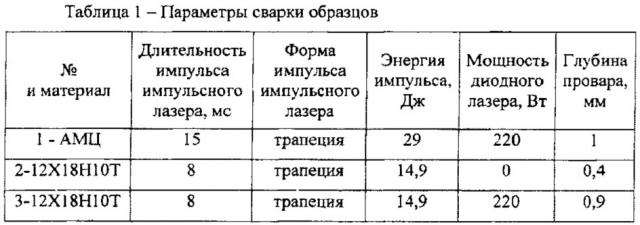

на фиг. 1 показана оптическая система лазеров; на фиг. 2 - сварка деталей сложной геометрии предложенным способом; на фиг. 3 - сварка в камере с оптическим окном для ввода лазерного излучения; на фиг. 4 - микроструктура сварного шва деталей из сплава алюминия, полученного с помощью двух лазеров; на фиг. 5 - микроструктура сварного шва деталей из стали 12Х18Н10Т, полученного с помощью одного лазера; на фиг. 6 - микроструктура сварного шва деталей из стали 12Х18Н10Т, полученного с помощью двух лазеров.

На представленных чертежах (фиг. 1-3) показаны: 1- излучатель импульсного Nd:YAG лазера; 2, 4 - поворотное зеркало; 3 - узел ввода излучения непрерывного лазера, 5 - фокусный объектив; 6а, 6б - лучи лазеров; 7 - зона сварки; 8 - оптическое окно для ввода лазерного излучения в камеру сварки; 9 - защитное стекло.

Оптическая система заявленного способа построена следующим образом (фиг. 1): зеркало 2 направляет излучение импульсного лазера от излучателя 1 через зеркало 4 (прозрачное для частоты излучения 1,064 мкм, отражает - 0,808 мкм) в сторону фокусного объектива 5. Зеркало 4 направляет излучение непрерывного лазера в сторону объектива 5. Поворотом зеркала 4 меняется взаимное положение лучей лазеров. Фокусный объектив 5 обеспечивает фокусировку двух лучей 6а и 6б лазеров в зоне сварки (как показано на фиг. 2). Фокусировка лучей может быть не только коаксиальной, но и со смещением относительно друг друга. При сварке в камере оптическое окно 8 для ввода лазерного излучения защищено от продуктов сварки защитным стеклом 9.

Процесс сварки по предлагаемому способу происходит следующим образом.

В зону сварки 7 для ее предварительного разогрева из узла ввода излучения непрерывного лазера 3 через фокусный объектив 5 подают луч непрерывного лазера 6а, включающегося с опережением и выключающегося с задержкой относительно импульсного лазера. Луч импульсного лазера 6б из излучателя 1 подается через зеркало 2 в фокусный объектив 5, а затем в зону сварки 7 перпендикулярно поверхности. Импульсный лазер обеспечивает плавление материала. Зеркалом 4 обеспечивается регулировка положения луча непрерывного лазера относительно импульсного. Благодаря использованию непрерывного лазера возрастает эффективность воздействия импульсного лазера и обеспечивается большая глубина проплавления. Кроме того, непрерывный лазер обеспечивает необходимый температурный режим формирования сварного шва, тем самым позволяет избежать образования трещин и получить нужную макроструктуру сварного шва, что дает возможность проводить сварку трудносвариваемых конструкционных сталей и алюминиевых сплавов (в частности, АМц). Стоит отметить, что для подтверждения критерия «промышленная применимость» в предлагаемом способе в качестве непрерывного лазера используется лазер с длиной волны лазерного излучения 0,808 мкм. Поглощающая способность поверхности алюминия при длине волны 0,808 мкм является максимальной и почти в 3 раза больше, чем при длине волны 1,064 мкм, поглощательная способность поверхности железа при данных длинах волн лазерного излучения отличается незначительно. Таким образом, при использовании непрерывного лазера с длиной волны 0,808 мкм значительно повышается эффективность поглощения лазерного излучения поверхностью алюминия и его сплавов.

На фиг. 2 показана сварка деталей сложной геометрии. При сварке деталей с выпуклостями и впадинами относительно зоны сварки 7 использование оптической системы с одним фокусным объективом 5 позволяет обеспечить заданное фокусное расстояние, что дает постоянную плотность мощности лазерного излучения обоих лазеров и благоприятно влияет на качество сварного шва.

На фиг. 3 показана сварка в камере с инертной средой при ограниченных габаритах оптического окна 8 для ввода лазерного излучения 6а и 6б. Защитное стекло 9 предотвращает загрязнение оптического окна 8 продуктами сварки.

Примеры конкретного исполнения

Для примера исполнения была проведена сварка цилиндрического образца из алюминиевого сплава АМц (пример 1), а также 2-х цилиндрических образцов из стали 12Х18Н10Т (примеры 2 и 3). В качестве лазеров использовался импульсный Nd:YAG лазер (длина волны 1,064 мкм) и непрерывный волоконный лазер с диодной накачкой с длиной волны 0,808 мкм. Лазер с такой длиной волны был выбран специально для улучшения эффективности поглощения лазерного излучения алюминием. Настоящее изобретение не ограничено приведенными примерами.

Пример 1 - сварка образца из АМЦ.

Перед сваркой поверхность деталей была подготовлена: обезжирена, протравлена в растворе NaOH с последующим осветвлением в 30% растворе HNO3, была удалена пленка оксидов в зоне сварки. Затем детали промывались водой. Для предотвращения образования окисной пленки детали до сварки хранились в среде аргона. Сварка проводилась на воздухе в токе аргона. Параметры сварки указаны в таблице 1 (поз. №1).

Диаметр сфокусированного луча импульсного лазера 0,6 мм, диаметр сфокусированного луча непрерывного лазера 2 мм.

Сначала в зону сварки 7 подавалось излучение непрерывного лазера (диаметр пятна луча лазера 2 мм). При этом происходил локальный разогрев поверхности. Через 2 секунды в зону сварки 7 подавалось излучение импульсного лазера, обеспечивая плавление материала. Лучи лазеров были направлены коаксиально. После завершения сварного шва прекращалось действие импульсного лазера, затем непрерывного (через 1 сек). Микроструктура полученного таким способом сварного шва показана на фиг. 4. Как видно, дефекты в сварном шве отсутствуют и с помощью данного способа можно проводить сварку деталей из алюминиевых сплавов.

Примеры 2 и 3 - сварка 2-х образцов из стали 12Х18Н10Т

Перед сваркой образцов из стали 12Х18Н10Т поверхность была обезжирена. Сварка проводилась на воздухе в токе аргона. Параметры сварки указаны в таблице 1 (поз. №2, 3). Первый образец (таблица 1, поз. №2) был сварен с использованием одного импульсного лазера, второй образец (таблица 1, поз. №3) с использованием двух лазеров. И в том и в другом случае параметры импульсного лазера были одинаковы. Процесс сварки аналогичен примеру 1. Микроструктура полученных сварных швов с использованием одного импульсного и двух лазеров представлена на фиг. 5 и фиг. 6 соответственно. Как видно, глубина провара при использовании двух лазеров по заявляемому способу увеличилась более чем в два раза.

Таким образом, из приведенных примеров следует, что заявляемый способ позволяет получать качественные сварные швы при сварке деталей из алюминия и его сплавов и из конструкционных сталей. При этом заявляемый способ позволяет проводить сварку деталей сложной конфигурации за счет упрощения настройки и фокусировки оптической системы.

Способ двухлучевой лазерной сварки алюминиевых сплавов и трудносвариваемых конструкционных сталей, включающий использование импульсного Nd:YAG и непрерывного лазеров, при этом лучи лазеров сводят в одну оптическую систему и направляют их к месту сварки , которую выполняют в среде инертного газа, причем непрерывный лазер включают с опережением относительно импульсного лазера, отличающийся тем, что непрерывный лазер выключают с задержкой относительно импульсного лазера, при этом обеспечивают коаксиальное положение лучей лазеров в одном пучке или меняют положение лучей лазеров относительно друг друга со смещением.