Способ совмещенного непрерывного литья, прокатки и прессования металлической заготовки и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано для получения профилей, катанки, секторных жил. Устройство содержит роторный кристаллизатор 3, формирующий непрерывную литую заготовку 4, валок 7 с ручьем и валок 8 с выступом, образующие рабочий калибр, матрицу 9 на выходе из калибра, устройство 5 для регулирования температуры литой заготовки, направляющие элементы 6. Верхняя часть выступа 14 валка 8 имеет Т-образную форму, а на цилиндрической поверхности валка 7 выполнены выступы 12. На цилиндрической поверхности валка 8 выполнены пазы 13, образующие с выступами 12 лабиринтное сопряжение валков. В матрице и матрицедержателе выполнены сопрягаемые пазы и выступы, обеспечивающие фиксацию положения матрицы. Матрица размещена в рабочем калибре с зазорами относительно поверхностей валков. Заготовка из кристаллизатора 3 с заданной температурой прокатывается в рабочем калибре и затем прессуется через калиброванное отверстие в матрице. При подаче литой заготовки в рабочий калибр металл литой заготовки выдавливается в зазоры между рабочими поверхностями валков и матрицы с образованием плакирующего слоя металла на поверхности валков. Обеспечивается снижение износа валков и потерь металла за счет самоуплотнения сопряжения ручей-выступ. 2 н. и 21 з.п. ф-лы, 6 ил., 3 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к обработке металлов давлением и может быть использовано для получения профилей, катанки, секторных жил, преимущественно из алюминия и алюминиевых сплавов, методом совмещенной прокатки и прессования.

УРОВЕНЬ ТЕХНИКИ

Известны устройство и способ непрерывного литья по патенту RU 2547775, B22D 11/12, опубл. 10.04.2015. Машина непрерывного литья металлического продукта содержит кристаллизатор и ряд ограничительных направляющих секций с роликами для направления металлического продукта литья, выходящего из кристаллизатора, которая снабжена одной или более ограничительными направляющими секциями смешанного типа, каждая из которых содержит один или более направляющих роликов, расположенных с одной стороны от металлического продукта литья, и изолирующие и/или отражающие и/или нагревательные панели, расположенные с противоположной стороны металлического продукта литья, причем ограничительные направляющие секции смешанного типа расположены в продолжении одной или более ограничительных направляющих секций с роликами или между ограничительными направляющими секциями с роликами. Способ непрерывного литья металлического продукта с использованием машины по патенту RU 2547775 включает направление металлического продукта литья, выходящего из кристаллизатора машины непрерывного литья, с помощью ограничительных направляющих секций с роликами и ограничительных направляющих секций смешанного типа, в котором при снижении скорости литья с 6-7 м/мин или более на скорость 4-5 м/мин или менее направление металлического продукта литья осуществляют с помощью ограничительных направляющих секций смешанного типа за счет замены по меньшей мере одной из ограничительных направляющих секций с роликами. Изобретение обеспечивает снижение температурных потерь и регулирование тепловых условий продукта литья на выходе из кристаллизатора при изменении скорости литья.

Недостатком указанного изобретения является то, что способ получения литой заготовки с помощью дополнительных поддерживающих валков не предусматривает процесс ее обработки давлением и получения конечного изделия в виде прутка и профиля.

Известен способ прокатки полосового металла и соответствующий прокатный стан по патенту RU 2568550, B21B 1/46, опубл. 20.11.2015, согласно которым установка для производства полосы содержит:

- литьевую машину, снабженную кристаллизатором и обеспечивающую возможность непрерывного литья тонкого сляба с низкой скоростью, в диапазоне приблизительно от 3,5 метров в минуту до 6 метров в минуту,

- узел быстрого нагрева,

- прокатный стан Стеккеля, содержащий две комбинированные клети реверсивного типа,

- по меньшей мере одну клеть черновой прокатки, выполненную с возможностью уменьшения толщины только что затвердевшего тонкого сляба и установленную в производственной линии сразу за упомянутой литьевой машиной и перед упомянутым узлом быстрого нагревания, при этом упомянутый узел быстрого нагрева выполнен в виде индукционной печи, обеспечивающей по меньшей мере компенсацию температурных потерь тонкого сляба при прохождении его через клеть черновой прокатки, причем в производственной линии за указанной индукционной печью установлено устройство для наматывания и разматывания, снабженное по меньшей мере двумя сердечниками и обеспечивающее возможность выборочно и попеременно осуществлять функцию наматывания полосы, поступающей от литьевой машины, и разматывания ее для подачи на упомянутый прокатный стан Стеккеля.

При этом способ производства полосы включает:

- операцию непрерывного литья в кристаллизаторе тонкого сляба, имеющего толщину в диапазоне от 25 мм до 50 мм, со скоростью в диапазоне от 3,5 метров в минуту до 6 метров в минуту,

- операцию черновой прокатки тонкого сляба по меньшей мере в одной клети черновой прокатки для уменьшения толщины до величины от 10 мм до 40 мм, обеспечивающей возможность наматывания,

- операцию прокатки,

- операцию охлаждения и

- операцию наматывания конечного продукта в виде полосы,

- операцию быстрого нагрева с использованием электрической индукции для компенсации по меньшей мере температурных потерь на участке производственной линии после операции литья и в процессе операции черновой прокатки,

- операции наматывания и разматывания, осуществляемые с помощью устройства для наматывания и разматывания, снабженного двумя сердечниками, после упомянутой операции быстрого нагрева,

при этом упомянутую операцию прокатки полосы, разматываемой упомянутым устройством для наматывания и разматывания, осуществляют в прокатном стане Стеккеля с двумя клетями реверсивного типа не более чем за три двойных пропуска с получением конечного продукта в виде полосы, толщина которого составляет величину от 1,2 мм до 16 мм, при этом в каждом из прокатных пропусков процентное уменьшение толщины полосы в первой клети прокатного стана Стеккеля с двумя клетями составляет величину от 25% до 50%, а процентное уменьшение толщины полосы во второй клети - до 30%.

Недостатком известного из RU 2568550 изобретения является то, что с помощью предлагаемой конструкции литейного стана и способа невозможно производить продукты литья, такие как прутки или профили небольшого сечения.

Известен способ прессования металлов, при котором в одной технологической операции совмещается кристаллизация расплавленного металла на поверхности валков, прокатка металла в валках и прессование в матрице (патент RU 2519078). На стадии прессования последовательно осуществляется прямое прессование, угловое прессование и повторное прямое прессование, совмещенное с формообразованием конечного изделия, чем достигается высокий уровень накопленной деформации, обеспечивается однородность свойств полуфабриката.

Недостатком известного способа является низкая производительность, из-за необходимости преодоления высоких пассивных сил трения возникающих в инструменте в процессе равноканального углового прессования. При этом мощность активных сил трения в очаге деформации ограничена конструкцией валков. К тому же при совмещении процессов литья, прокатки и равноканального углового прессования, трудность вызывает отвод большого количества тепла, образовывающегося при деформационном разогреве, что снижает износостойкость инструмента, ограничивает номенклатуру используемых алюминиевых сплавов.

Известно устройство для непрерывного литья прокатки и прессования катанки (патент RU 2559615). Устройство может быть использовано для получения сплошных и полых пресс-изделий из металлов и сплавов.

Недостатком устройства является то, что при подаче жидкого металла в рабочий калибр возможно образование окислов, неметаллических включений, газовой пористости. Это снижает качество полуфабрикатов, приводит к неоднородности свойств конечного продукта, отрицательно сказывается на механических свойствах, таких как временное сопротивление разрыву и относительное удлинение. Низкая эффективность процесса охлаждения при кристаллизации металла на валках не обеспечивает высокой производительности.

Известно устройство для непрерывной совмещенной прокатки и прессования длинномерных изделий (патент на полезную модель RU 122315), которое может быть использовано для получения длинномерных изделий в виде катанки прутков и проволоки с относительно небольшим поперечным сечением преимущественно из цветных металлов и сплавов методом непрерывной совмещенной прокатки прессования. Устройство для непрерывной совмещенной прокатки и прессования включает валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого установлен матрицедержатель с прижимным устройством. В пазу матрицедержателя установлена матрица в виде прямой трапецеидальной призмы с охлаждающими каналами, причем матрица выполнена составной, содержит калибровочную и направляющую части.

Недостатком устройства является то, что конструкция держателя матрицы не обеспечивает фиксирование сменной части матрицы от поворота вокруг оси прессования. В связи с чем не гарантируется обеспечение равномерного зазора на контактной поверхности подвижных валков и неподвижной матрицы, контакт сталь-сталь приводит к их интенсивному износу.

В качестве ближайшего аналога способа принят способ совмещенного непрерывного литья, прокатки и прессования заготовки, включающий формирование непрерывно-литой заготовки в роторном кристаллизаторе, регулирование температуры литой заготовки, прокатку литой заготовки с предварительно заданной температурой в рабочем калибре, образованном двумя валками, прессование заготовки в матрице (патент RU №2100136, B22D 11/06, B21C 23/00, опубл. 27.12.1997 г.).

В качестве ближайшего аналога заявленного устройства принято устройство для совмещенного непрерывного литья, прокатки и прессования металлической заготовки, содержащее роторный кристаллизатор, формирующий непрерывную литую заготовку, валок с ручьем и валок с выступом, образующие рабочий калибр, матрицу, размещенную на выходе из калибра и установленную в матрицедержателе, устройство для регулирования температуры литой заготовки, размещенное перед валками, и направляющие элементы, установленные перед рабочим калибром с возможностью фиксации литой заготовки (патент RU №2100136, B22D 11/06, B21C 23/00, опубл. 27.12.1997 г.).

Недостатком является нестабильность свойств прессованного полуфабриката, в связи с отсутствием элемента стабилизации температуры литой заготовки перед валками. Указанные клиновые полости на матрице делают сложным процесс изготовления матрицы и короткий цикл работы инструмента (низкая износостойкость).

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническим результатом настоящего изобретения является увеличение срока службы валков и матрицы за счет снижения износа валков, снижение потерь металла за счет самоуплотнения сопряжения ручей-выступ.

Указанный технический результат достигается за счет того, что в устройстве, содержащем: роторный кристаллизатор, формирующий непрерывную литую заготовку, валок с ручьем и валок с выступом, образующие рабочий калибр, матрицу, размещенную на выходе из калибра и установленную в матрицедержателе, устройство для регулирования температуры литой заготовки, размещенное перед валками, и направляющие элементы, установленные перед рабочим калибром с возможностью фиксации литой заготовки, новым является то, что верхняя часть выступа валка имеет Т-образную форму, на цилиндрической поверхности валка с ручьем выполнены выступы, а на цилиндрической поверхности валка с выступом выполнены пазы, образующие с упомянутыми выступами лабиринтное сопряжение валков, в матрице и матрицедержателе выполнены сопрягаемые пазы и выступы, обеспечивающие фиксацию положения матрицы относительно матрицедержателя, при этом матрица размещена в рабочем калибре с зазорами относительно поверхностей валков.

Предлагаемое устройство дополняют частные случаи его выполнения.

Согласно предложенному варианту, часть матрицы, контактирующая с очагом деформации литой заготовки в рабочем калибре, имеет в сечении Т-образную форму.

Часть матрицы, зафиксированная в матрицедержателе, имеет цилиндрическую форму.

Согласно одному из предложенных вариантов, ширина зазора между боковыми поверхностями ручья валка и контактными поверхностями матрицы составляет от 0,2 до 0, 5 мм.

Согласно одному из предложенных вариантов, ширина зазора между боковыми поверхностями ручья валка и неконтактными поверхностями матрицы составляет от 2,0 до 3,0 мм.

Согласно одному из предложенных вариантов, матрица установлена в рабочем калибре с зазором между поверхностью матрицы и поверхностью вершины выступа валка и с зазором между поверхностью матрицы и поверхностью дна ручья валка, ширина которых составляет от 1,0 до 2,0 мм.

В валках по всей окружности выполнены охлаждаемые каналы.

В матрицедержателе выполнены каналы для подвода и отвода хладагента.

Согласно одному из предложенных вариантов, устройство для регулирования температуры подаваемой литой заготовки содержит устройство для нагрева и устройство для охлаждения литой заготовки.

Согласно одному из предложенных вариантов, устройство для нагрева литой заготовки представляет собой индуктор.

Согласно одному из предложенных вариантов, высота пояска Т-образного выступа валка с выступом составляет 0,07-0,08 ширины выступа, высота пояска рабочей части матрицы составляет 0,08-0,09 ширины матрицы.

Ширина зазора между контактными поверхностями Т-образного выступа валка и боковыми поверхностями ручья валка составляет от 0,2 до 0,5 мм.

Ширина зазора между неконтактными поверхностями Т-образного выступа валка и боковыми поверхностями ручья валка составляет от 2,0 до 3,0 мм.

Устройство снабжено устройством охлаждения прессованного длинномерного изделия.

Указанный технический результат достигается также за счет осуществления способа совмещенного непрерывного литья, прокатки и прессования металлической заготовки, включающего следующие стадии: формирование непрерывной литой заготовки в роторном кристаллизаторе, регулирование температуры литой заготовки, прокатку литой заготовки с предварительно заданной температурой в рабочем калибре, образованном двумя валками, и прессование заготовки в матрице, где новым является то, что прокатку металлической заготовки осуществляют с образованием между рабочими поверхностями валков и рабочими поверхностями матрицы зазоров, в которые при подаче литой заготовки в рабочий калибр выдавливается металл литой заготовки с образованием плакирующего слоя металла на поверхности валков.

Предлагаемый способ дополняют частные случаи его выполнения.

Прессование заготовки осуществляют с коэффициентом вытяжки от 5,2 до 16,8.

Согласно одному из предложенных вариантов, подачу металла в роторный кристаллизатор осуществляют горизонтально.

Температура литой заготовки перед входом в рабочий калибр составляет от 380 до 420°C.

Температура литой заготовки перед входом в рабочий калибр составляет предпочтительно от 400 до 420°C.

Согласно одному из предложенных вариантов, при температуре литой заготовки ниже заданной осуществляют индукционный нагрев заготовки.

Согласно одному из предложенных вариантов, при температуре литой заготовки выше заданной осуществляют ее орошение охлаждающей жидкостью.

Согласно одному из предложенных вариантов, литую заготовку формируют из алюминия или алюминиевого сплава.

Сущность изобретения поясняется чертежами.

На фиг. 1 представлена принципиальная схема устройства

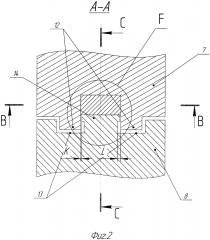

На фиг. 2 представлена принципиальная схема сопряжения валков ручей-выступ в разрезе.

На фиг. 3 представлена принципиальная схема сопряжения матрица - валок с ручьем в разрезе.

На фиг. 4 представлена принципиальная схема сопряжения матрицедержатель - матрица в разрезе.

На фиг. 5 показано соотношение геометрических размеров выступа.

На фиг. 6 показано соотношение геометрических размеров матрицы.

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Устройство содержит (фиг. 1):

печь-миксер 1 с жидким алюминием или сплавом алюминия 2, роторный кристаллизатор 3, формирующий литую заготовку 4 бесконечной длины, устройство регулирования температуры литой заготовки 5, ролики направляющего элемента 6, валок 7 с ручьем и валок 8 с выступом и матрицу 9, образующие закрытый рабочий калибр (фиг. 2), для прессования полуфабриката 10, устройство охлаждения прессованного полуфабриката 11.

Цилиндрическая поверхность валка 7 с ручьем имеет выступы 12, сопряженные с пазами 13, выполненными на цилиндрической поверхности валка 8 с выступом. Указанные выступы и пазы на поверхностях валков 7 и 8 образуют лабиринтное сопряжение упомянутых валков друг с другом. При работе установки внутри рабочего калибра за счет активных сил трения создается очаг деформации. Выступ 14 валка 8 имеет Т-образную форму рабочей поверхности в месте сопряжения с очагом деформации (заштрихованная область на фиг. 2). При этом Т-образная форма выступа валка 8 размещена относительно ручья валка 7 с возможностью образования зазора К между боковыми поверхностями ручья валка 7 и контактными поверхностями выступа валка 8 (фиг. 2). При этом ширина зазора К составляет 0,2-0,5 мм. Между контактными поверхностями ручья валка 7 и неконтактными поверхностями выступа валка 8 обеспечивается зазор L, равный 2,0-3,0 мм. Т-образный выступ валка 8 (фиг. 5) имеет соотношение размеров высоты пояска с к ширине выступа b, составляющее 0,07-0,08.

Матрица 9 (фиг. 3) имеет Т-образную форму рабочей поверхности 14, сопряженную с очагом деформации и боковыми поверхностями ручья валка 7. При этом между боковыми поверхностями ручья валка 7 и контактными поверхностями матрицы 9 выполнен зазор М, ширина которого составляет 0,2-0,5 мм. Между контактными поверхностями ручья валка 7 и неконтактными поверхностями матрицы 9 обеспечивается зазор N, равный 2,0-3,0 мм.

Рабочая часть матрицы (фиг. 6) имеет соотношение высоты пояска d к ширине матрицы е, составляющее 0,08-0,09.

Матрица 9 (фиг. 4) и матрицедержатель 15 имеют сопрягаемые прямоугольные выступы и пазы, предназначенные для исключения поворачивания цилиндрической части матрицы 9 относительно матрицедержателя 15.

Матрицедержатель обеспечивает установку матрицы в рабочем калибре с зазором G между поверхностями: вершина выступа валка - матрица и дно ручья валка - матрица, равным 1-2 мм.

За счет наличия зазоров между рабочими поверхностями валков и рабочими поверхностями валков и матрицей исключается контакт сталь-сталь, в связи с чем увеличивается срок их службы. При этом в процессе прессования на контактных поверхностях валков образуется плакирующий слой металла или сплава, например, алюминия или его сплава, тем самым увеличивается мощность активных сил трения за счет коэффициента трения металл-металл, в частном случае выполнения, это может быть плакирующий слой алюминий-алюминий. При этом матрица гранями рабочих поверхностей формирует плакирующий слой металла на валках.

Толщина плакирующего слоя металла или сплава на рабочих поверхностях ручья и выступа валков 7 и 8 составляет от 0.2 до 2.0 мм.

Как уже упоминалось, Т-образная форма рабочей части 14 матрицы 9 позволяет создать зазор G между боковыми поверхностями ручья и контактными поверхностями матрицы. За счет наличия зазора М между боковыми поверхностями ручья и контактными поверхностями матрицы и матрицедержателя и жесткого позиционирования матрицы 9 относительно матрицедержателя 15 и валков 7, 8 исключается контакт сталь-сталь, снижается износ матрицы.

Как уже упоминалось, Т-образная форма матрицы так же обеспечивает наличие зазоров N между боковыми поверхностями ручья и неконтактными поверхностями матрицы и матрицедержателя. За счет наличия зазоров М и N, исключается образование уса и потери металла из рабочего калибра в сопряжении матрица-ручей при прессовании.

По всей окружности валков 7 и 8 выполнены внутренние охлаждаемые каналы.

На выходе из матрицы 9 установлены каналы для подвода и отвода хладагента.

Устройство 5 регулирования температуры литой заготовки обеспечивает ее оптимальную температуру 380-420°C для обеспечения стабильного процесса прессования, стабильных свойств прессованных длинномерных полуфабрикатов независимо от режимов литья, температуры литой заготовки на выходе из кристаллизатора. Устройство стабилизации температуры представляет собой комбинированный узел, состоящий из индуктора (для нагрева литой заготовки при температуре ниже номинальной) и охладителя (для охлаждения литой заготовки при температуре выше номинальной). Нагрев литой заготовки осуществляется за счет индукционного нагрева. Охлаждение литой заготовки осуществляется за счет орошения. Контроль заданной температуры литой заготовки осуществляется бесконтактным способом, например, при помощи пирометра. Задаваемая температура 380-420°C обеспечивает достаточную прочность литой заготовки в горячем состоянии для ее точного позиционирования в рабочем калибре валков 7 и 8 направляющим устройством 6.

Из печи-миксера 1 металл или сплав металла (например, алюминий или алюминиевый сплав) 2 горизонтально подается на роторный кристаллизатор 3, в котором формируется непрерывная литая заготовка 4. Литая заготовка 4 через устройство стабилизации температуры 5 и ролики направляющего элемента 6 поступает в рабочий калибр, образованный валками 7, 8. Направляющий элемент 6 обеспечивает подачу литой заготовки в валки под углом α к оси прессования, составляющем от 0 до 20°. При этом за счет поддержания оптимальной температуры литой заготовки 4 и выбора оптимального угла α подачи литой заготовки к оси прессования обеспечивается стабильность процесса подачи литой заготовки в калибр валков. Литая заготовка 4 захватывается валками 7, 8, за счет активных сил трения в рабочем калибре, прессуется через калиброванное отверстие матрицы 9, полученный прессованный полуфабрикат 10 охлаждается в устройстве охлаждения 11. Т-образная форма выступа 14 валка 8 обеспечивает наличие зазора К между боковыми поверхностями ручья валка 7 и контактными поверхностями выступа валка 8, зазора L между боковыми поверхностями ручья валка 7 и неконтактными поверхностями выступа валка 8. За счет чего исключается контакт сталь-сталь в сопряжении ручей-выступ, снижается износ валков. В процессе прессования металл или сплав из калибра, образуемого валками 7, 8, запираемый матрицей 9, заполняет зазор L, при этом за счет наличия на цилиндрических поверхностях лабиринта, образованного выступами 12 валка 7, впадинами 13 валка 8, исключается дальнейший выход металла из калибра. Таким образом, исключается образование уса и потери металла из рабочего калибра за счет самоуплотнения сопряжения ручей-выступ слоем алюминия или его сплава формируемым в зазоре L.

Благодаря данному изобретению при реализации совмещенного процесса прокатки-прессования снижаются возвратные потери металла, снижаются энергозатраты процесса, повышается качество и однородность прессованных полуфабрикатов, повышается производительность.

Пример конкретной реализации способа и устройства

В качестве примера практического использования устройства приведен пример деформирования непрерывной литой заготовки на опытно-промышленной линии ЛПА 6.

В роторном кристаллизаторе ∅1510 мм осуществляли литье с получением непрерывной литой заготовки размером 40Х37 мм. Непрерывную совмещенную прокатку и прессование осуществляли на установке СЛиПП с диаметром охлаждаемых валков ∅428 мм, при скорости вращения валков 3-12 об/мин. Температура расплава составляла 750°C, температура литой заготовки на выходе из роторного кристаллизатора 520°C, температура литой заготовки после устройства стабилизации температуры на входе в калибр поддерживалась в диапазоне 380-420°C. Использовали термостойкий сплав Al-Zr, содержащий, мас. %: 0,1 кремний; 0,25 железо; 0,28 цирконий; алюминий остальное.

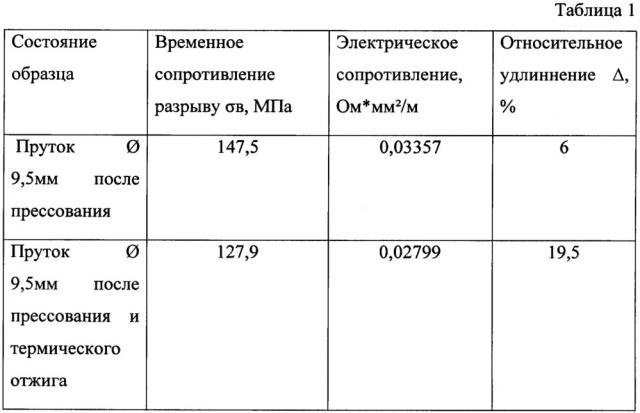

Прессование проводили с помощью матриц с вытяжкой μ от 5,2 до 16,8, с последующим охлаждением и смоткой прессованного прутка. Была получена опытная партия катанки сплава Al-Zr ∅9,5 мм в объеме 6 т. Из отпрессованных прутков вырезали образцы на растяжение и электропроводность, по результатам испытаний оценивали их временное сопротивление разрыву σв, относительное удлинение δ, удельную электропроводность. Полученные бунты прессованного прутка были подвергнуты термическому отжигу.

После проведения термического отжига повторно отбирались образцы на растяжение и электропроводность.

Результаты испытаний образцов прессованного прутка и проволок приведены в таблице 1.

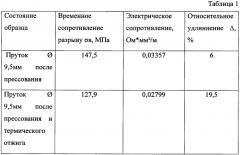

Далее производилось волочение термообработанных бунтов прессованного прутка в проволоку до диаметра 3,50 мм. Волочение проволок производилось на волочильной машине без скольжения. Скорость волочения на диаметре 3,50 мм составила 7,21 м/сек. Для смазки волок использовалась смазывающе-охлаждающая жидкость. Маршрут волочения 9,5-8,0-6,92-5,93-5,04-4,32-3,71-3,50.

Результаты испытаний проволок диаметром 3,50 мм приведены в таблице 2

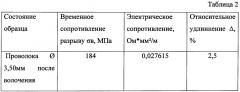

После волочения было отобрано 15 образцов проволок диаметром 3,50 мм для проведения испытаний на термостойкость. Термообработка образцов проволоки была проведена в лабораторной печи при температурах 230, 280, 400 °С, в течение 1 часа. После термообработки образцы были охлаждены на воздухе.

Результаты испытаний механических свойств и электропроводности проволок после термической обработки приведены в таблице 3.

Таким образом, результаты испытаний показали, что проволока, изготовленная из катанки сплава Al-Zr, полученной предлагаемым методом совмещенной прокатки и прессования, соответствует требованиям типов AT1, АТ3, AT4 международного стандарта МЭК 62004.

1. Устройство для совмещенного непрерывного литья, прокатки и прессования металлической заготовки, содержащее роторный кристаллизатор, формирующий непрерывную литую заготовку, валок с ручьем и валок с выступом, образующие рабочий калибр, матрицу, размещенную на выходе из калибра и установленную в матрицедержателе, устройство для регулирования температуры литой заготовки, размещенное перед валками, и направляющие элементы, установленные перед рабочим калибром с возможностью фиксации литой заготовки, отличающееся тем, что верхняя часть выступа валка имеет Т-образную форму, на цилиндрической поверхности валка с ручьем выполнены выступы, а на цилиндрической поверхности валка с выступом выполнены пазы, образующие с упомянутыми выступами лабиринтное сопряжение валков, в матрице и матрицедержателе выполнены сопрягаемые пазы и выступы, обеспечивающие фиксацию положения матрицы относительно матрицедержателя, при этом матрица размещена в рабочем калибре с зазорами относительно поверхностей валков.

2. Устройство по п. 1, отличающееся тем, что часть матрицы, контактирующая с очагом деформации литой заготовки в рабочем калибре, имеет в сечении Т-образную форму.

3. Устройство по п. 1, отличающееся тем, что часть матрицы, зафиксированная в матрицедержателе, имеет цилиндрическую форму.

4. Устройство по п. 1, отличающееся тем, что ширина зазора между боковыми поверхностями ручья валка и контактными поверхностями матрицы составляет от 0,2 до 0,5 мм.

5. Устройство по п. 1, отличающееся тем, что ширина зазора между боковыми поверхностями ручья валка и неконтактными поверхностями матрицы составляет от 2,0 до 3,0 мм.

6. Устройство по п. 1, отличающееся тем, что матрица установлена в рабочем калибре с зазором между поверхностью матрицы и поверхностью вершины выступа валка и с зазором между поверхностью матрицы и поверхностью дна ручья валка, ширина которых составляет от 1,0 до 2,0 мм.

7. Устройство по п. 1, отличающееся тем, что в валках по всей окружности выполнены охлаждаемые каналы.

8. Устройство по п. 1, отличающееся тем, что в матрицедержателе выполнены каналы для подвода и отвода хладагента.

9. Устройство по п. 1, отличающееся тем, что устройство для регулирования температуры подаваемой литой заготовки содержит устройство для нагрева и устройство для охлаждения литой заготовки.

10. Устройство по п. 9, отличающееся тем, что устройство для нагрева литой заготовки представляет собой индуктор.

11. Устройство по п. 1, отличающееся тем, что высота пояска Т-образного выступа валка с выступом составляет 0,07-0,08 ширины выступа.

12. Устройство по п. 1, отличающееся тем, что высота пояска рабочей части матрицы составляет 0,08-0,09 ширины матрицы.

13. Устройство по п. 1, отличающееся тем, что ширина зазора между контактными поверхностями Т-образного выступа валка и боковыми поверхностями ручья валка составляет от 0,2 до 0,5 мм.

14. Устройство по п. 1, отличающееся тем, что ширина зазора между неконтактными поверхностями Т-образного выступа валка и боковыми поверхностями ручья валка составляет от 2,0 до 3,0 мм.

15. Устройство по п. 1, отличающееся тем, что оно снабжено устройством охлаждения прессованного длинномерного изделия.

16. Способ совмещенного непрерывного литья, прокатки и прессования металлической заготовки, включающий формирование непрерывной литой заготовки в роторном кристаллизаторе, регулирование температуры литой заготовки, прокатку литой заготовки с предварительно заданной температурой в рабочем калибре, образованном двумя валками, и прессование заготовки в матрице, отличающийся тем, что прокатку металлической заготовки осуществляют с образованием между рабочими поверхностями валков и рабочими поверхностями матрицы зазоров, в которые при подаче литой заготовки в рабочий калибр выдавливается металл литой заготовки с образованием плакирующего слоя металла на поверхности валков.

17. Способ по п. 16, отличающийся тем, что прессование заготовки осуществляют с коэффициентом вытяжки от 5,2 до 16,8.

18. Способ по п. 16, отличающийся тем, что подачу металла в роторный кристаллизатор осуществляют горизонтально.

19. Способ по п. 16, отличающийся тем, что температура литой заготовки перед входом в рабочий калибр составляет от 380 до 420°C.

20. Способ по п. 19, отличающийся тем, что температура литой заготовки перед входом в рабочий калибр составляет предпочтительно от 400 до 420°C.

21. Способ по п. 16, отличающийся тем, что при температуре литой заготовки ниже заданной осуществляют индукционный нагрев заготовки.

22. Способ по. 16, отличающийся тем, что при температуре литой заготовки выше заданной осуществляют ее орошение охлаждающей жидкостью.

23. Способ по п. 16, отличающийся тем, что литую заготовку формируют из алюминия или алюминиевого сплава.