Многослойное изоляционное покрытие для трубопровода

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта, в частности к многослойным изоляционным покрытиям для трубопроводов, предназначенных для изоляции наружной поверхности металлических труб в целях защиты от коррозии. Многослойное изоляционное покрытие содержит последовательно расположенные относительно наружной поверхности трубопровода грунтовочный слой, внутренний мастичный слой на основе битумно-полимерной мастики и защитную обертку с наружной поверхностью на основе экструдированной полимерной ленты. При реализации используют электропроводящую полимерную ленту с наполнителем на основе технического углерода в количестве от 20 до 40 мас. % и при удельном объемном электрическом сопротивлении ленты до 1⋅105 Ом⋅м. Многослойное изоляционное покрытие для трубопроводов имеет высокую эффективность антикоррозионной защиты вне зависимости от его разрушения, сопровождающегося отслаиванием, образованием вздутий и трещин в системе изоляционного покрытия. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к строительству трубопроводного транспорта, в частности к многослойным изоляционным покрытиям для трубопроводов, предназначенных для изоляции наружной поверхности металлических труб в целях защиты от коррозии при строительстве и промысловых и технологических нефтегазопродуктопроводов.

Транспортировка нефти, газа и нефтепродуктов по трубопроводам является наиболее эффективным и безопасным способом их транспортировки на значительные расстояния. Долговечность и безаварийность работы трубопроводов напрямую зависит от эффективности их противокоррозионной защиты. Для того чтобы защитное покрытие эффективно выполняло свои функции, оно должно удовлетворять целому ряду требований, основными из которых являются: низкая влагокислородопроницаемость, высокие механические характеристики, высокая и стабильная во времени адгезия покрытия к стали, устойчивость покрытия к УФ и тепловому старению. Изоляционные покрытия должны выполнять свои функции в широком интервале температур строительства и эксплуатации трубопроводов, обеспечивая их защиту от коррозии на максимально возможный срок их эксплуатации.

Наиболее распространенным типом изоляционных покрытий для трубопроводов являются битумно-мастичные покрытия (см., например, патенты RU №2241897, публ. 2004.12.10, №2325586, публ. 2008.05.27). Данные многослойные изоляционные покрытия содержат последовательно расположенные относительно наружной поверхности трубопровода грунтовочный слой и мастичный слой на основе битума и термоэластопласта.

Характерной особенностью технического решения по патенту №2241897 является формирование покрытий битумных мастик с повышенной адгезией к стали и полимерным материалам, что обеспечивается за счет выполнения мастичного слоя на основе смеси битумов, дивинилстирольного термоэластопласта, пластификатора, наполнителя на основе резиновой крошки, прочностной добавки в виде нефтеполимерной смолы, адгезионной добавки и модификатора.

В техническом решении по патенту №2325586 для повышения качества и срока службы противокоррозионной защиты подземных трубопроводов битумно-полимерная мастика содержит смесь битумов, дивинилстирольный термоэластопласт, наполнитель на основе нефтеполимерной смолы и полибутадиеновый низкомолекулярный каучук в качестве пластификатора. Использование в данном техническом решении бутадиенового низкомолекулярного каучука обеспечивает повышение адгезии к стали и полимерным материалам битумных мастик за счет сохранения требуемой степени пластичности мастики и повышению их прочности к деформационным нагрузкам при отрицательных температурах.

Основными недостатками битумно-полимерных мастичных покрытий являются недостаточно высокая ударная прочность и стойкость к продавливанию, повышенная влагонасыщаемость и низкая биостойкость покрытий, при этом рекомендуемая область применения данных мастичных покрытий - защита от коррозии трубопроводов малых и средних диаметров, работающих при нормальных температурах эксплуатации. В соответствии с требованиями ГОСТа Р 51164-98 применение битумных покрытий ограничивается диаметрами трубопроводов и температурой эксплуатации не выше плюс 40°C.

Основным недостатком данных покрытий являются также повреждения коррозионного характера, характеризующиеся отслаиванием изоляционных покрытий (подпленочная коррозия). Данные повреждения являются следствием адгезивного разрушения - отделение грунтовочного слоя как от поверхности металла, так и от мастичного слоя и/или следствием когезионного разрушения - разрыв по массиву грунтовочного и/или мастичного слоя. Наличие подпленочной коррозии значительно увеличивает электрохимическую коррозию трубопроводов в целом.

Наиболее распространенным в практике проектирования многослойных изоляционных покрытий для трубопроводов являются мастично-ленточные покрытия, конструктивное исполнение которых основано на использовании последовательно расположенных относительно наружной поверхности трубопровода слоя адгезионного праймера (грунтовочный слой), слоя изоляционной мастики на основе битума или асфальтосмолистых соединений, слоя изоляционной полимерной ленты.

В качестве примера мастично-ленточного покрытия можно привести техническое решение по патенту RU №2498148, публ. 2013.10.11, которое выбрано в качестве ближайшего аналога настоящей полезной модели.

В изобретении по патенту RU №2498148 предложено многослойное изоляционное покрытие для трубопроводов, содержащее последовательно расположенные относительно наружной поверхности трубопровода грунтовочный слой, внутренний мастичный слой на основе битумно-полимерной мастики и защитную обертку с наружной поверхностью на основе экструдированной полимерной ленты.

В данном техническом решении для улучшения антикоррозионных свойств многослойного покрытия при изоляции стальных трубопроводов в трассовых условиях мастичный слой дополнительно содержит клей, грунтовочный слой выполнен из материала мастичного слоя с дополнительным содержанием клея и ингибитора коррозии нефтерастворимого, для экструдированной полимерной ленты используют полимерную матрицу на основе полипропилена, или полиэтилена, или поливинилхлорида. Использование в изоляционном покрытии полимерной ленты повышает механические характеристики и ударную прочность покрытия.

По мнению авторов, заявленное соотношение компонентов при реализации данного изобретения обеспечивает высокие антикоррозионные и адгезионные свойства покрытия при работе его в условиях высоких температур. Однако значительное количество битума в составе покрытия приводит к ускорению процесса изменения физико-механических свойств изоляционных покрытий трубопроводов в условиях их эксплуатации при воздействии знакопеременных температур и деформационных нагрузок. Процесс изменения физико-механических свойств битума характеризуется повышением его хрупкости, снижением гидрофобности, что приводит к отслаиванию, образованию вздутий и трещин в покрытии и при наличии агрессивной среды между трубой и покрытием к развитию электрохимической коррозии и особенно в условиях действия блуждающих токов, ведущих к преждевременному выходу из строя значительных участков трубопровода в процессе эксплуатации. Возможность использования в данных условиях системы катодной защиты трубопроводов от электрохимической коррозии исключается вследствие экранирования токов катодной защиты наружным слоем покрытия на основе используемых полимерных лент, характеризующихся высокими диэлектрическими свойствами. В результате имеет место так называемый «эффект экранирования катодной защиты», не позволяющий току катодной защиты протекать в зоны, подверженные риску коррозии при отслаивании, образовании вздутий и трещин в системе изоляционного покрытия.

Техническая задача настоящего изобретения состояла в создании многослойного изоляционного покрытия для трубопроводов, имеющего высокую эффективность антикоррозионной защиты вне зависимости от его разрушения, сопровождающегося отслаиванием, образованием вздутий и трещин в системе изоляционного покрытия.

Для решения поставленной технической задачи предложено многослойное изоляционное покрытие для трубопроводов, содержащее последовательно расположенные относительно наружной поверхности трубопровода грунтовочный слой, внутренний мастичный слой на основе битумно-полимерной мастики и защитную обертку с наружной поверхностью на основе экструдированной полимерной ленты, при этом используют электропроводящую полимерную ленту с наполнителем на основе технического углерода в количестве от 20 до 40 мас. % и при удельном объемном электрическом сопротивлении ленты до 1⋅105 Ом⋅м.

Согласно изобретению используют технический углерод с плотностью 1,75-1,92 (г/см3).

Согласно изобретению при экструдировании полимерной ленты используют полимерную матрицу на основе полипропилена, или полиэтилена, или поливинилхлорида.

При реализации изобретения благодаря выполнению наружного слоя покрытия в виде электропроводящей полимерной ленты с наполнителем на основе технического углерода, создается система «неэкранирующего» покрытия, которая позволяет пропускать ток катодной защиты на поверхность защищаемой системы, существенно ослабляя или даже исключая процесс подпленочной коррозии при наличии агрессивной среды между защищаемой системой и покрытием вследствие меньшего, чем у диэлектрического изолятора, удельного объемного электрического сопротивления.

Вместе с тем, из анализа уровня техники установлена известность получения электропроводящих полимерных композиционных материалов (ПКМ), в которых полимерная матрица содержит наполнитель на основе токопроводящего порошка, в том числе таких, как технический углерод, графит, углеродное волокно (см. Гуль В.Е., Шенфиль Л.З. Электропроводящие полимерные композиции. - М.: Химия, 1984. - 240 с.).

Электропроводящие полимерные композиты (ЭПК) нашли применение в радиотехнике, электронике, авиастроении.

В области трубопроводного транспорта для защиты нефтепроводов, газопроводов, теплопроводов от коррозионных процессов известно применение ЭПК при изготовлении электродов анодного заземления, использование которых способствует повышению надежности и долговечности заземлителей за счет уменьшения скорости анодного растворения в широком диапазоне морских и грунтовых сред. В качестве примеров по применению электропроводящих полимерных композитов для изготовления электродов анодного заземления можно привести технические решения по патентам RU №2132099, публ. 20.06.1999 г., №2229537, публ. 27.05.2004 г.

Однако при анализе известного уровня техники не выявлена известность материалов на основе экструдированной полимерной ленты с электропроводящими свойствами, используемой в качестве гидрофобного наружного слоя в системе защитного изоляционного покрытия для трубопроводов, наличие которого способствует улучшению механических характеристик покрытия за счет улучшения его прочности, как к сдвиговым, так и к ударным деформирующим нагрузкам при одновременном уменьшении диэлектрических свойств используемого наружного слоя в изоляционном покрытии для трубопровода, что способствует эффективному снижению электрохимической коррозии защищаемой системы (трубопровода) при изменении физико-механических свойств изоляционного покрытия вследствие его отслаивания, образования вздутий и трещин.

Таким образом, анализ известного уровня техники в целом показал, что предлагаемая в заявляемом изобретении совокупность признаков и их взаимосвязь для получения многослойного изоляционного покрытия трубопровода не известны из уровня техники, что свидетельствует о соответствии заявляемого технического решения критериям изобретения «новизна», «изобретательский уровень».

Предлагаемое изобретение может быть промышленно реализовано в области трубопроводного транспорта для защиты нефтепроводов, газопроводов, теплопроводов от коррозионных процессов, в том числе при их снижении токами катодной защиты.

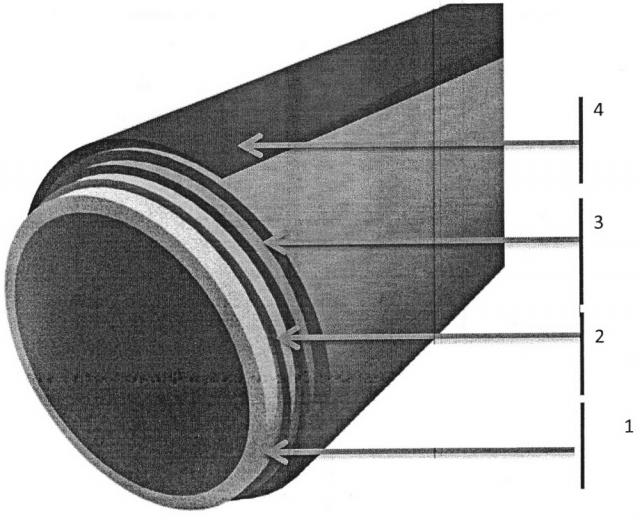

Изобретение поясняется описанием и рисунком, на котором показан общий вид многослойного изоляционного покрытия для трубопровода.

Для построения многослойного изоляционного покрытия по изобретению используют известные в области проектирования изоляционных покрытий для защиты от коррозионных процессов нефтепроводов, газопроводов, теплопроводов материалы и компоненты, а также последовательность действий в процессе выполнения многослойного покрытия на трубопроводе.

Многослойное изоляционное покрытие содержит последовательно расположенные относительно наружной поверхности трубопровода 1:

грунтовочный слой (адгезивный праймер) 2, который наносят на наружную поверхность (предварительно абразивно очищенную) стального трубопровода с использованием битума дорожного, термоэластопласта, ингибитора коррозии для улучшения антикоррозионных свойств грунтовочного слоя, прилегающего непосредственно к металлу. Грунтовочное покрытие наносится обычными методами воздушного или безвоздушного распыления с использованием общедоступных распылителей, а также валиком или кистью. Толщина грунтовочного слоя в зависимости от диаметра трубопровода от 0,1 до 1 мм;

внутренний мастичный слой 3 на основе битумно-полимерной мастики. Мастика битумно-полимерная для изоляционного покрытия газопроводов включает битум, модификатор на основе дивинилстирольного термоэластопласта, пластификатор, например низкомолекулярный каучук, и наполнитель, например нефтеполимерную смолу. Битумно-полимерная мастика выполняет основную защитную функцию, обладает высокой однородной совместимостью с грунтовочным слоем 2 и защитной оберткой 4. Мастичный слой 3 в зависимости от диаметра трубопровода имеет толщину не менее 1,5 мм. Для обеспечения равномерной толщины мастичного слоя битумно-полимерную мастику нагревают до температуры, обеспечивающей ее адгезию с грунтовочным слоем, при этом на обрабатываемую поверхность наносят, по крайней мере, два слоя мастики (см. рис.). После нанесения первого слоя на него наносят последующие слои, в частности один. Для послойного выполнения мастичного слоя используют экструдеры, которые перемещают вдоль трубы, различные слои мастики наносят одним экструдером последовательно и по винтовой линии вокруг трубы. Возможен также вариант выполнения мастичного слоя 3 на основе рулонно-армированных материалов, который наматывают на грунтовочный слой трубопровода при холодном способе его нанесения;

рулонную защитную обертку 4, для конструктивного построения которой традиционно используют полимерную ленту, на которую наносят разогретую мастику, затем во избежание слипания на мастичный слой накладывают антиадгезивный материал, например, полиэтилентерефталат с односторонним силиконовым покрытием толщиной 0,03-0,06 мм, ширина которого должна быть больше, чем ширина ленты, на 30-50 мм. Рулонную защитную обертку 4 с помощью изоляционной машины наматывают на трубопровод, поверхность которого обработана грунтовочным слоем 2 и нанесенным на него мастичным слоем 3. При наматывании на трубопровод рулонной защитной обертки 4 одновременно удаляют с рулонного материала антиадгезивный слой, при этом полимерная электропроводящая лента образует наружную поверхность многослойного изоляционного покрытия.

Для получения полимерной ленты с электропроводящими свойствами используют традиционный технологический процесс экструзии, при котором исходный полимерный материал, имеющий высокую вязкость в жидком состоянии, продавливается через экструзионную формообразующую головку. Для изготовления полимерной ленты методом экструзии использовали полимерную матрицу, например, на основе полиэтилена высокого давления с введением добавок, стабилизаторов. В качестве полимерной матрицы для технологического процесса экструзии могут быть использованы и другие полимеры: полипропилен, поливинилхлорид, т.к. природа полимерной матрицы (диэлектрик) не влияет на электропроводность получаемого электропроводящего полимерного композита по данной технологии.

В экструдер при изготовлении полимерной ленты вводят технический углерод, например, печной электропроводящий технический углерод плотностью 1.75-1,92 г/см3 при удельном объемном электрическом сопротивлении 0,3⋅10-2 - 0,94⋅10-2 (Ом⋅м), например, технические углероды марок ПМЭ-100В (П267Э), ПМ-100 (П234).

Выбранный тип токопроводящего наполнителя на основе технического углерода для полимерной матрицы при изготовлении экструдированной полимерной ленты наиболее оптимален по затратной части изготовления данного материала для целей его использования в системе покрытий, предназначенных для изоляции металлической наружной поверхности промысловых и технологических нефте-, газопроводов в целях защиты их от коррозии.

Целесообразность использования технического углерода для изготовления электропроводящей полимерной ленты подтверждается также рекомендациями ряда исследователей в части проектирования эластомерных электропроводящих материалов, например, для производства электропроводящих экранов шахтных и экскаваторных кабелей, в производстве резино-технических изделий (пластин, транспортерных лент, рукавов для перекачки нефтепродуктов, тканей с покрытиями), а также изделий медицинского назначения (см. Вестник МИТХТ им. М.В. Ломоносова, 2009 г., т. 4, №2 «Синтез и переработка полимеров и композитов на их основе», ст. «Эластомерные электропроводные и магнитные материалы и изделия многоцелевого назначения», авторы А.Е. Корнев, Н.Я. Овсянников).

Для процесса изготовления электропроводящей полимерной ленты были использованы:

технический углерод в количестве 30 мас. %, полимерная матрица на основе полиэтилена высокого давления с технологическими добавками - остальное.

В результате получена электропроводящая полимерная лента толщиной не более 1,0 мм при удельном объемном электрическом сопротивлении (ρ)≤1⋅104 Ом⋅м.

Оценку удельного объемного электрического сопротивления осуществляли в соответствии с ГОСТ 20214-74 «Пластмассы электропроводящие. Метод определения удельного объемного электрического сопротивления при постоянном напряжении».

Заданное в изобретении количество наполнителя на основе технического углерода в полимерной матрице при получении экструдированной полимерной ленты оптимально при 20-40 мас. %.

При уменьшении количественного содержания углеродного наполнителя в полимерной матрице изготавливаемая при экструзии полимерная лента приобретает диэлектрические свойства (ρ>1⋅105 Ом⋅м), что приводит к экранированию тока электрохимической защиты в зоны, подверженные риску коррозии.

Увеличение количественного содержания углеродного наполнителя в полимерной матрице приводит к усложнению технологического процесса экструзии по изготовлению полимерной ленты, к ухудшению ее технологических свойств - эластичность, гидрофобность.

Изготовленная рулонная защитная обертка 4 с наружной поверхностью на основе электропроводящей экструдированной полимерной ленты способствует улучшению механических характеристик покрытия за счет улучшения его прочности как к сдвиговым, так и к ударным деформирующим нагрузкам.

Выполнение многослойного изоляционного покрытия с наружной поверхностью на основе электропроводящей экструдированной полимерной ленты препятствует доступу коррозионных агентов к металлу трубы и одновременно обеспечивает защиту поверхности трубы от электрохимической коррозии при наличии дефектов и повреждений в изоляционном покрытии.

Прт выполнении наружной поверхности многослойного изоляционного покрытия для трубопровода из электропроводящей полимерной ленты реализуются условия, при которых растекающийся в грунте ток попадает на полимерную ленту, натекает на защитную обертку, основной положительный потенциал заряда которого при возникновении в слоях изоляционного покрытии адгезивного и/или когезионного разрушения (местные язвы, отслаивание, вздутия) направляется в образующиеся при указанных разрушениях катодные зоны наружной поверхности трубопровода, что обеспечивает потенциал катодной защиты металлической поверхности трубопровода на необходимом уровне, предотвращающем коррозию конструкции.

1. Многослойное изоляционное покрытие для трубопроводов, содержащее последовательно расположенные относительно наружной поверхности трубопровода грунтовочный слой, внутренний мастичный слой на основе битумно-полимерной мастики и защитную обертку с наружной поверхностью на основе экструдированной полимерной ленты, при этом используют электропроводящую полимерную ленту с наполнителем на основе технического углерода в количестве от 20 до 40 мас. % и при удельном объемном электрическом сопротивлении ленты до 1⋅105 Ом⋅м.

2. Многослойное изоляционное покрытие для трубопроводов по п. 1, отличающееся тем, что используют технический углерод с плотностью 1,75-1,92 г/см3.

3. Многослойное изоляционное покрытие для трубопроводов по п. 1, отличающееся тем, что при экструдировании полимерной ленты используют полимерную матрицу на основе полипропилена, или полиэтилена, или поливинилхлорида.