Способ пластической деформации металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к области пластической обработки металлов, таких как алюминий и его сплавы, и может быть использовано в различных областях промышленности и науки для глубокого формования металлических материалов. Способ пластической деформации алюминия и его сплавов включает механическое нагружение при высокой температуре и ультразвуковом воздействии, причем ультразвуковое воздействие осуществляют в виде волнового пакета синхронно с естественным деформационным скачком при равных длительностях пакета ультразвуковых колебаний и естественного деформационного скачка. Изобретение направлено на повышение ресурса пластичности металла. 2 табл., 6 ил. 4 пр.

Реферат

Изобретение относится к области пластической обработки металлов и может быть использовано в различных областях промышленности и науки для глубокого формования металлических материалов.

Известен акустопластический эффект [Blaha, В. Langeneckei // Naturwiss. Rundsch. - 1955. - 42. - Н. 20. - S. 556], заключающийся в повышении пластичности материалов под действием ультразвука, экспериментально обнаруженный на ультразвуковых частотах Блаха и Ланженекером [1] и представляющий собой скачкообразное снижение напряжения однонаправленной деформации кристалла при наложении на него знакопеременных деформаций.

Акустопластический эффект наблюдается в широком диапазоне частот от единиц герц до мегагерц, но наиболее широкое применение он нашел в диапазоне 15-40 кГц. Акустопластический эффект, реализуемый при одновременном воздействии ультразвука и статического нагружения, есть результат суммирования статических напряжений и динамических напряжений ультразвуковой волны. При размещении образца в узле стоячей волны увеличивается скорость ползучести в меди при воздействии продольной стоячей волной частотой 20 кГц. Эффект наблюдают в пучности, сформированной в образце стоячей волны. В технологических процессах при прокатке амплитуда динамических напряжений лежит в диапазоне 10-108 Па. Ввод ультразвука в образец для формирования стоячей волны осуществляется через волновод в виде концентратора ультразвука, объединенного с ультразвуковым преобразователем. При одновременном воздействии ультразвуковых колебаний частотой 20 кГц и статических нагрузок в медном образце существенно возрастает плотность вакансий (1020 вакансий/с при амплитуде колебаний 1 мкм). При длительном воздействии ультразвука наблюдается разрушение образцов, обусловленное интенсивным порообразованием по границам зерен.

Недостатки: эффект охрупчивания и разрушения как негативное проявление длительного ультразвукового воздействия на деформируемый материал, фактически ограничивает использование ультразвука на практике.

Известен способ пластической деформации металлов и устройство для его осуществления [Делюсто Лев Георгиевич. Патент РФ №2310526 от 20.11.2007] - прототип. Способ включает обработку деформируемого металла в ходе прокатки ультразвуком частотой до 5 МГц и магнитным полем с индукцией 70 Тл. Повышение пластичности деформируемого металла происходит за счет снижения количества дефектов в металле в ходе непрерывного ультразвукового и магнитного воздействия, причем источником магнитного поля могут быть использованы электромагниты или постоянные магниты.

Недостатки: результат снижения дефектов структуры деформируемого прокаткой металла, противоречит физике пластичности материалов, согласно которой пластическое поведение металлов осуществляется за счет скольжения дислокаций - линейных дефектов кристаллической решетки.

Задача изобретения - повышение ресурса пластичности металла при одновременном воздействии механического напряжения, температуры и ультразвуковых колебаний при пластическом деформировании.

Сущность изобретения

Способ пластической деформации металлов и сплавов в условиях механического нагружения, воздействия температуры и ультразвукового воздействия заключается в том, что ультразвуковое воздействие осуществляют синхронно с деформационными скачками, где длительность пакета ультразвуковых колебаний равна длительности деформационного скачка.

Поставленная задача достигается тем, что в ходе совместного воздействия на металл или сплав механического нагружения и температуры ультразвуковое воздействие осуществляется в виде волновых пакетов в определенные моменты времени, когда в деформируемом металле структурное состояние кристаллической среды переходит в слабоустойчивое, макроскопически характеризуемое как деформационный скачок. Синхронизация ультразвукового воздействия и деформационного скачка осуществляется синхроимпульсом, формируемым компьютером в ответ на единичный высокоамплитудный сигнал акустической эмиссии, сопровождающий скачкообразный деформационный акт в металле или сплаве.

Способ реализуется следующим образом.

1. Готовят металлические образцы в виде стержня, выполняющего роль волновода для передачи потока сигналов акустической эмиссии к пьзопреобразователю, с участком локализации деформации, которые будут подвергнуты высокотемпературному деформированию (растяжению, сдвигу и др.).

2. Размещают образцы для высокотемпературного механического и ультразвукового воздействия, нагружают, нагревают, регистрируя прирост деформации и акустическую эмиссию

3. В момент деформационного скачка компьютер фиксирует высокоамплитудный импульс акустической эмиссии и формирует синхроимпульс определенной амплитуды и длительности, который осуществляет запуск ультразвукового генератора и осуществляет ввод в деформируемый образец ультразвукового волнового пакета длительностью, равной длительности деформационного скачка.

4. Ультразвуковой пакет вводится в деформируемый образец с помощью волновода, объединенного с концентратором ультразвука магнитострикционного преобразователя.

Воздействие ультразвуком в момент естественного деформационного скачка, подготовленного воздействием механического напряжения и температуры, совместное действие которых переводит структуру материала в состояние аномальной пластичности, увеличивает ресурс аномальной пластичности деформируемого металла.

Примеры конкретного исполнения

Пример 1

Металлический образец из алюминия 1 в виде стержня, соединенный с волноводом акустической эмиссии, помещают в устройство для термического и механического воздействия, фиг. 1. Образец 1 закрепляют в неподвижном захвате 2, нагружают с помощью подвижного захвата 3, нагревают элементом 4 и измеряют прирост деформации с помощью измерителя деформации, совмещенного с подвижным захватом 3. При одновременном воздействии механического нагружения и нагрева образца 1 происходит пластическое деформирование металла, сопровождающееся акустической эмиссией. Данные об акустической эмиссии в виде электрических сигналов, полученные с помощью пьезопреобразователя 5, по каналу I поступают на аналого-цифровой преобразователь 6 и компьютер 7. По каналам II, III соответственно поступают данные о температуре и деформации также на аналого-цифровой преобразователь 6 и компьютер 7 для обработки и анализа данных.

При механическом напряжении 12 МПа, что ниже 0,5 предела текучести, и нагреве от комнатной температуры и до 650°С характер накопления деформации в алюминии монотонный (фиг. 2в). Монотонному накоплению деформации соответствует монотонный рост среднеквадратичного напряжения акустической эмиссии (фиг. 2б) при увеличении температуры образца. Начало накопления деформации 200°С (фиг. 2а) лежит в низкотемпературной области (0,3Тпл) и заканчивается при температуре 650°С.

При возрастании механического напряжения в цикле до значений вблизи предела текучести (30 МПа) характер накопления деформации меняется. В высокотемпературной области наблюдаются деформационные скачки (фиг. 3в).

Скачкам деформации соответствуют высокоамплитудные импульсы среднеквадратичного напряжения акустической эмиссии (фиг. 3б). Монотонная область накопления деформации лежит в интервале температур (фиг. 3а) 150-600°С. Область скачкообразного накопления деформации лежит в температурном интервале 600-650°C. Величина общей накопленной деформации за цикл составила 1,8%, а общая величина деформационных скачков - 1,0%. В данном интервале нагрузок величина скачков увеличивается с ростом напряжения, а сами скачки смещаются в область высоких температур.

Таким образом, накопление деформации в этом интервале напряжений является квазипериодическим (монотонно - скачкообразным) процессом, а общее накопление деформации осуществляется за счет деформационных скачков.

Пример 2

Рассмотрим деформационное поведение образцов из алюминиево-магниевого сплава АМг6 на установке как в примере 1 в ходе нагружения при температуре 200°С. Как следует из приведенных на фиг. 4 данных, фактически монотонное и скачкообразное накопление деформации совпадают. Следует заметить, что монотонный прирост деформации до первого скачка составил примерно 2%. Как и в предыдущем примере деформационные скачки сопровождаются высокоамплитудными сигналами акустической эмиссии. Отметим, что в основном весь прирост деформации величиной около 18% осуществлен за счет макроскопических деформационных скачков.

Накопление деформации за счет макроскопических деформационных скачков, сопровождаемых единичными импульсами акустической эмиссии, является общим свойством всех пластически деформируемым металлов и сплавов. То есть при совместном действии механических напряжений и тепла (тепловых флуктуаций) естественным и типичным является эффект скачкообразной деформации, вносящий основной вклад в накопление деформации.

Пример 3

При промежуточном значении механического напряжения величиной 25 МПа на установке как в примере 1 характер накопления деформации в образце из алюминия имеет выраженный квазипериодический характер, когда макроскопические деформационные скачки с некоторой периодичностью перемежаются монотонными участками накопления деформации.

На фиг. 5 показан характер накопления деформации в алюминии при нагрузке 25 МПа и нагреве до 650°С. Из этих данных следует, что по мере повышения температуры амплитуда деформационных скачков возрастала от 0,25% до 1,0%, а длительность монотонных участков уменьшалась от 100 с до 25 с.

Так же как и в примере 1 и 2, монотонному и скачкообразному характеру накопления деформации соответствует монотонный и импульсный характер акустической эмиссии, а скачкам деформации - единичные импульсы. Следует отметить, что амплитуда среднеквадратичного напряжения импульса акустической эмиссии тем выше, чем выше величина деформационного скачка. Как следует из приведенных данных амплитуда импульса возрастала от 0,4 В до 1,5 В, что коррелирует с возрастанием величины деформационных скачков от 0,25% до 1,0%.

В этом цикле величина деформации, накопленной монотонным путем, составила 0,25, а величина деформации, накопленной за счет деформационных скачков, - 2,5%.

Таким образом, основной вклад в накопление деформации, на порядок превышающий вклад монотонной деформации, осуществляется за счет деформационных скачков.

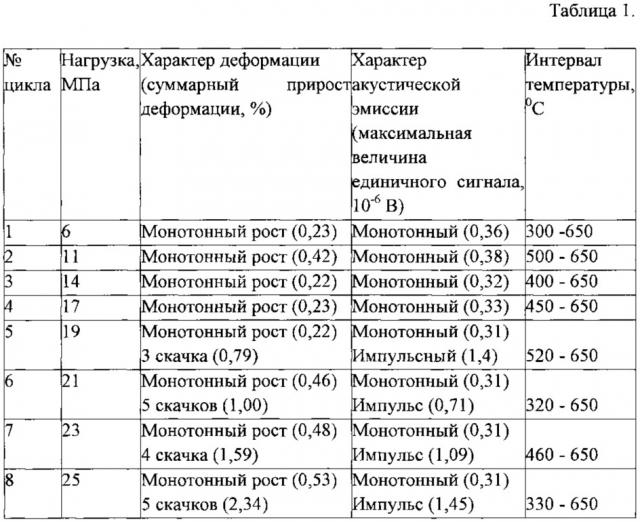

Обобщенные данные по накоплению деформации и акустической эмиссии в алюминии представлены в таблице 1.

Переход от монотонного накопления деформации к скачкообразной деформации сопровождается трансформированием монотонной акустической эмиссии в единичные акустические сигналы большой амплитуды, коррелирующиеся деформационными скачками. Во всем диапазоне нагрузок накопление деформации за счет деформационных скачков значительно превосходит вклад за счет монотонной деформации.

Таким образом, приведенные данные свидетельствуют о том, что накопление деформации в условиях термического воздействия и статического механического напряжения выше 0,5 предела текучести осуществляется преимущественно скачкообразным путем. Такое состояние структуры материала в условиях действия механической нагрузки и температуры является естественным структурным состоянием деформируемого металла при высоких температурах, представляющего собой последовательность процессов разупрочнения и упрочнения. Разупрочнение деформируемого металла сопровождается аномально высокой пластичностью, реализуемой в условиях действия нагрузки и температуры в виде деформационного скачка.

Деформационные скачки сопровождаются единичными высокоамплитудными импульсами акустической эмиссии. Исходя из характера акустической эмиссии, коррелирующей с накоплением деформации (монотонному характеру накопления деформации соответствует монотонная низкоамплитудная акустическая эмиссия, скачкообразному накоплению - высокоамплитудные импульсы), высокоамплитудные сигналы акустической эмиссии используются для повышения ресурса пластичности путем синхронизации деформационного скачка и ультразвукового воздействия, что позволяет в момент естественного деформационного скачка суммировать статические механические напряжения и динамические напряжения ультразвуковой волны.

Пример 4

Согласно примерам 1, 2 и 3 монотонному характеру накопления деформации соответствует монотонная низкоамплитудная акустическая эмиссия, а скачкообразному накоплению - высокоамплитудные импульсы, рассмотрим схему активизации пластичности в ходе накопления деформации, используя высокоамплитудные сигналы акустической эмиссии для управления деформированием металлических материалов путем активизации деформационных скачков.

Активацию процесса накопления деформации осуществляют за счет формирования в деформируемом объекте ультразвукового поля стоячих волн. Как известно (аналог), типичным проявлением акустико-пластического эффекта является скачкообразное снижение механического напряжения в деформируемом образце. Скачкообразное снижение механического напряжения свидетельствует о том, что деформируемый металл в ультразвуковом поле перешел в состояние аномальной пластичности. Рассмотрим аналоги и прототип. При длительном облучении ультразвуком в поликристаллическом алюминии появляется большое количество призматических петель дислокаций, возникающих, как правило, при конденсации избыточных вакансий. При одновременном воздействии ультразвуковых колебаний частотой 20 кГц и статических нагрузок и температуры в образце возрастает скорость установившейся ползучести. Однако высокая плотность вакансий (1020 вакансий/с при амплитуде колебаний 1 мкм) приводит к разрушению материала. Разрушение образцов обусловлено интенсивным порообразованием по границам зерен.

Таким образом, длительное ультразвуковое воздействие приводит к охрупчиванию материала и его разрушению в связи с накоплением избыточной концентрации вакансий и их конденсацией в виде макроскопических пор преимущественно по границам зерен. Отсюда следует вывод, что ультразвуковое воздействие при одновременном механическом нагружении и при высоких температурах необходимо ограничить во времени.

Как следует из примеров 1, 2 и 3, это время «ультразвукового молчания» равно периоду квазипериодического процесса скачкообразного и монотонного накопления деформации, точнее времени протекания монотонного накопления деформации, разделяющего два смежных деформационных скачка. Именно деформационный скачок характеризует естественную аномальную пластичность деформируемого материала в условиях механического нагружения и действия высоких температур.

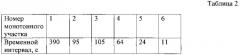

В табл. 2 приведены данные по временным интервалам, разделяющим соседние деформационные скачки на фиг. 4.

Если в момент естественного деформационного скачка (деформационный скачок, активируемый совместным действием механических напряжений и тепловых флуктуаций в образце при высоких температурах) воздействуют ультразвуковой энергией (колебательной энергией), то аномальная пластичность дополнительно возрастет в связи с суммированием естественной пластичности и пластичности, добавленной ультразвуком. Не исключено, что аномальная пластичность приобретет глобальный характер, то есть охватит весь макроскопический объем деформируемого материала и все макроскопическое время процесса деформирования материала.

На фиг. 6 представлена схема установки по синхронизации процесса ультразвукового воздействия и деформационного скачка в образце из алюминия в условиях механического нагружения и действия высоких температур. Высокоамплитудный импульс акустической эмиссии, распространяясь от образца из алюминия по волноводу 1, преобразуется в электрический сигнал с помощью пьезопреобразователя 5, усиливается и поступает по каналу I в аналого-цифровой преобразователь 9 и обрабатывается компьютером 10, формирующим синхроимпульс. Туда же (компьютер 10) по каналам II, III поступает информация о температуре и деформации.

Синхроимпульс, формируемый компьютером в ответ на импульс акустической эмиссии, по каналу IV запускает генератор ультразвуковых колебаний 8, который продуцирует ультразвуковой волновой пакет ровно столько времени, сколько длится деформационный скачок.

Результат: Поставленная задача достигается тем, что в ходе совместного воздействия на металл или сплав механического нагружения и температуры ультразвуковое воздействие осуществляется в виде волновых пакетов в определенные моменты времени, когда в деформируемом металле структурное состояние кристаллической среды переходит в слабоустойчивое, макроскопически характеризуемое как деформационный скачок.

Характер накопления деформации и среднеквадратичное напряжение акустической эмиссии в алюминии в неизотермических циклах. Деформация кручением.

Временные характеристики квазиперодического скачкообразного и монотонного процесса накопления деформации.

Способ пластической деформации алюминия и его сплавов, включающий механическое нагружение при высокой температуре и ультразвуковом воздействии, отличающийся тем, что ультразвуковое воздействие осуществляют в виде волнового пакета синхронно с естественным деформационным скачком при равных длительностях пакета ультразвуковых колебаний и естественного деформационного скачка.