Электролюминесцентные устройства и их изготовление

Иллюстрации

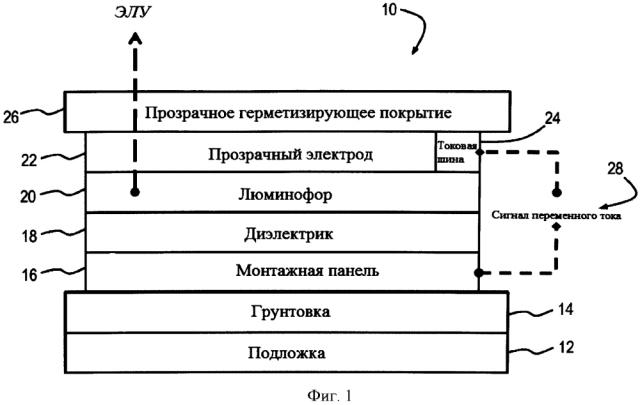

Показать всеИзобретение относится к системе для изготовления электролюминесцентных устройств. Технический результат – создание светильников сложной конфигурации, которые не поддаются расслаиванию под механическим, температурным и длительным ультрафиолетовым воздействием, технологичных для размещения на поверхностях со сложной топологией. Достигается тем, что в способе изготовления конформной электролюминесцентной системы электропроводящий базовый пленочный слой монтажной панели (16) наносят на подложку (12). Пленочный слой диэлектрика (18) наносят на пленочный слой монтажной панели (16), затем пленочный слой люминофора (20) наносят на пленочный слой диэлектрика (18). На пленочный слой люминофора (20) наносят светопропускающий электропроводящий пленочный слой электрода (22). На пленочный слой электрода (22) может быть нанесена токопроводящая шина (24). Предпочтительно, для пленочных слоев монтажной панели (16), диэлектрика (18), люминофора (20), электрода (22) и токовой шины (24) применяют растворы на водной основе, которые наносят путем напыления конформных покрытий. 3 н. и 12 з.п. ф-лы, 13 ил.

Реферат

По данной заявке испрашивается приоритет по заявке на патент США №13/677,864, зарегистрированной 15 ноября 2012, которая является продолжением заявки на патент США №13/624,910, зарегистрированной 22 сентября 2012, которая притязает на приоритет перед предварительной заявкой на патент США №61/582,581, зарегистрированной 3 января 2012. Полное содержание каждой из этих заявок введено в настоящий документ посредством ссылок.

Область применения

Настоящее изобретение относится к системе для изготовления электролюминесцентных устройств, имеющих нижний слой электрода на монтажной панели и верхний слой электрода, при этом нижний и верхний электродные слои соединены с электрическим возбуждающим контуром. Между верхним и нижним слоями электродов помещены один или более функциональных слоев, образующих, по меньшей мере, одну электролюминесцирующую область.

Предпосылки изобретения

Начиная с 1980-х электролюминесцентная (ЭЛ) технология вошла в широкое применение в устройствах визуального отображения, где ее относительно низкое энергопотребление, относительная яркость и способность формировать относительно тонкопленочные конфигурации показали ее преимущество перед светоизлучающими диодами (СИД) и технологиями накаливания.

Промышленное производство ЭЛ устройств (ЭЛУ) традиционно осуществлялось посредством нанесения покрытия с помощью ракеля или трафаретной печати, а позднее - струйной печати. Там, где применяют относительно плоские ЭЛУ, эти технологии вполне отвечают требованиям, так как они подходят для массового производства при вполне эффективном и надежном контроле качества.

Между тем, традиционные технологии по своей природе являются ограничивающими, когда необходимо применить ЭЛУ для поверхностей со сложной топологией, например, выгнутых, вогнутых и свернутых. Были найдены частичные решения, где ЭЛ „деколь“ в виде достаточно тонкой пленки накладывается на поверхность и в последующем герметизируется внутри полимерной матрицы. Будучи вполне удовлетворительным, такое решение имеет некоторые характерные недостатки. Во-первых, если наложение деколей приемлемо при умеренно вогнутой/выпуклой геометрии, то при кривых с плотным радиусом их наложение сопровождается образованием натяжек или складок. Кроме того, сама деколь не образует химическое или механическое соединение с герметизирующим полимером, оставаясь по существу чужеродным объектом, внедренным в капсулу матрицы. Эти недостатки усложняют как изготовление, так и эксплуатационный цикл изделий, поскольку светильники сложной конфигурации, выполненные из капсулированных ЭЛ деколей, трудоемки в производстве и поддаются расслаиванию под механическим, температурным и длительным ультрафиолетовым воздействием. Таким образом, сохраняется потребность в способе изготовления ЭЛ источников света, технологичных для размещения на поверхностях со сложной топологией.

Обзор

В настоящем изобретении раскрывается одно из технических решений по способу нанесения ЭЛУ путем „окрашивания“ поверхности или „подложки“ целевого объекта. Согласно изобретению на подложку последовательно наносят слои, каждый из которых выполняет специфическую функцию как составляющую интегрированного процесса.

Одна из целей заявляемого изобретения - способ изготовления конформной электролюминесцентной системы. Способ включает этап подбора подложки. Базовый пленочный слой монтажной панели наносят на выбранную подложку с помощью водорастворимого электропроводящего материала монтажной панели. Поверх пленочного слоя монтажной панели наносят пленочный слой диэлектрика на водной основе. Поверх диэлектрического пленочного слоя наносят пленочный слой люминофора на водной основе, возбуждаемый при работе источником ультрафиолетового излучения. При нанесении на пленочный слой диэлектрика пленочного слоя люминофора источник ультрафиолетового излучения обеспечивает зрительные ориентиры, управляющие общим равномерным распределением люминофора. Поверх пленочного слоя люминофора наносят электродный пленочный слой из светопропускающего электропроводящего электродного материала на водной основе. Каждый из слоев - пленочный слой монтажной панели, пленочный слой диэлектрика, пленочный слой люминофора и пленочный слой электрода предпочтительно наносят конформным напылением. Пленочный слой люминофора возбуждается электрическим полем, возникающим в нем за счет прохождения электрического заряда между пленочным слоем монтажной панели и пленочным слоем электрода, при котором пленочный слой люминофора испускает электролюминесцентный свет.

Краткое описание фигур

Далее существенные признаки вариантов осуществления изобретения будут представлены специалистам в данной области наглядно с опорой на спецификации и формулу изобретения и ссылкой на сопроводительные фигуры, где:

на фигуре 1 дана схема варианта компоновки слоев ЭЛ источника света согласно настоящему изобретению;

на фигуре 2 (дана блок-схема технологического маршрута изготовления электролюминесцентных светильников по одному из вариантов реализации изобретения;

на фигуре 3 дана схема ЭЛ источника света с разводкой токопроводящих элементов по одному из вариантов реализации изобретения;

на фигуре 4 дана схема ЭЛ источника света с разводкой токопроводящих элементов по другому варианту реализации изобретения;

на фигуре 5 дана блок-схема технологического маршрута нанесения слоя люминофора по одному из вариантов реализации изобретения;

на фигуре 6 дана схема ЭЛ источника света с тонированным верхним покрытием по одному из вариантов реализации изобретения;

на фигуре 7 дана схема компоновки слоев, при которой свет отражается от тонированного верхнего покрытия, показанного на фигуре 6, придающего свету цветовой эффект;

на фигуре 8 дана схема компоновки слоев, при которой свет, проходя сквозь тонированное верхнее покрытие, показанное на фигуре 6, усиливает цветовой эффект отраженного света;

на фигуре 9 дана схема компоновки многоуровневого ЭЛ источника света с разводкой межсоединений верхнего уровня по одному из вариантов реализации изобретения;

на фигуре 10 дана схема компоновки слоев многоуровневого ЭЛ источника света с разводкой межсоединений нижнего уровня по другому варианту реализации изобретения;

на фигуре 11 дана схема компоновки слоев многоуровневого ЭЛ источника света с двухуровневой разводкой межсоединений еще по одному варианту реализации изобретения;

на фигуре 12 дана схема компоновки слоев многоуровневого ЭЛ источника света с двухуровневой разводкой межсоединений по очередному варианту реализации изобретения;

на фигуре 13 дана схема компоновки слоев ЭЛ источника света с светопропускающей подложкой по другому варианту реализации изобретения.

Подробное описание изобретения

При дальнейшем рассмотрении изобретения для обозначения подобных элементов вариантов конструкции на разных фигурах будут использованы одинаковые номера ссылок.

Общая компоновка конформного ЭЛ источника света 10 по одному из вариантов реализации настоящего изобретения показана на фигуре 1. Конструкция ЭЛ источника света 10 включает подложку 12, грунтовочный слой 14, электропроводящий электродный слой монтажной панели 16, слой диэлектрика 18, слой люминофора 20, светопропускающий электропроводящий верхний электрод 22, токовая шина 24 и произвольный герметизирующий слой 26.

Нижний слой подложки 12 может представлять собой любую поверхность, выбранную в зависимости от целевого назначения ЭЛ светильника 10. Подложка 12 может быть электропроводной или неэлектропроводной и может иметь любую форму поверхности - выгнутую, вогнутую и свернутую - в любой комбинации. Некоторые конструктивные решения предусматривают выполнение подложки 12 из прозрачного материала, такого как (без установления ограничения) стекло или пластик.

Грунтовочный слой 14 представляет собой непроводящее пленочное покрытие, нанесенное на подложку 12. Грунтовочный слой 14 служит для электрической изоляции подложки 12 от вышележащих токопроводящих и полупроводящих слоев, описываемых ниже. Кроме того, грунтовочный слой 14 предпочтительно улучшает адгезию между подложкой 12 и последующими слоями.

Электропроводная монтажная панель 16 представляет собой слой пленочного покрытия, предпочтительно закрывающий грунтовочный слой 14 и образующий нижний электрод ЭЛ источника света 10. Электропроводная монтажная панель 16 предпочтительно представляет собой напыляемый токопроводящий материал, который может приблизительно повторять очертания светового „поля“ работающего ЭЛ светильника 10. Материал монтажной панели 16 подбирают в соответствии с экологическими и техническими требованиями согласно целевому назначению. В одной из реализаций монтажная панель 16 выполнена из высокопроводящего светонепроницаемого материала. Неограничивающими примерами таких материалов могут служить раствор SILVASPRAY™ на спиртовой/латексной основе с серебряным наполнителем и электропроводящий красочный латексный раствор на водной основе с медным наполнителем „Caswell Copper“, оба доступны от Caswell, Inc, Лион - Нью-Йорк.

Одна из реализаций предусматривает смешивание определенного количества хлопяного серебра с медной токопроводящей краской. Опытные испытания показали, что добавление хлопьев серебра существенно улучшает эксплуатационные свойства медной токопроводящей краски, не снижая ее стойкость к климатическому воздействию и сохраняя экологическую чистоту.

В качестве альтернативы Caswell SILVASPRAY™ или Caswell Copper в качестве материала монтажной панели 16 может быть использовано хлопяное серебро, смешанное с водным раствором акрилового сополимера стирола (о котором речь пойдет ниже) и аммиака для капсулирования серебра для нанесения на подготовленную поверхность (подложки).

Электропроводная монтажная панель 16 может иметь металлизированное покрытие из токопроводящего материала, нанесенного на непроводящую подложку 12 любым соответствующим способом металлизации. Неограничивающими примерами типов металлопокрытия являются осаждение химическим восстановлением, вакуумная металлизация, осаждение из паровой фазы и металлизация напылением.

Предпочтительно, готовая электропроводящая монтажная панель 16 имеет относительно низкое сопротивление, обеспечивающее минимальные перепады напряжения на поверхности монтажной панели и надежное функционирование электролюминесцентной системы (т.е. надлежащую яркость и равномерность свечения). В некоторых реализациях сопротивление металлизированной монтажной панели 16 преимущественно достигает менее одного Ома на квадратный дюйм площади поверхности.

Проводящая монтажная панель 16 также может быть выполнена в виде электропроводящего в целом прозрачного слоя с применением таких материалов, как - без введения ограничений - „CLEVIOS™ С V3“ и/или „CLEVIOS™ С V4“, являющихся токопроводящими полимерными материалами, доступные от Heraeus Clevios GmbH, Леверкузен, Германия. Такая компоновка может быть предпочтительна для изделий со светопропускающей подложкой, например, стеклянной или пластиковой, требующих меньшую суммарную толщину слоев ЭЛ светильника 10.

Диэлектрический слой 18 представляет собой слой неэлектропроводного пленочного покрытия, включающего материал (обычно - титанат бария BaTiO3) с высокой диэлектрической постоянной, герметизированный внутри изолирующей полимерной матрицы, имеющей относительно высокие характеристики диэлектрической проницаемости (т.е. показатель способности данного материала пропускать электромагнитное поле). В одной из реализаций изобретения слой диэлектрика 18 содержит приблизительно 2:1 раствор сополимера и разбавленной гидроокиси аммония. В этот раствор добавляют меру BaTiO3, предварительно увлажненного в гидроокиси аммония, с образованием перенасыщенной суспензии. В различных вариантах осуществления диэлектрический слой 18 может включать среди прочего, по крайней мере, одно из таких веществ, как титанат, оксид, ниобат, алюминат, танталат и цирконат.

Слой диэлектрика 18 выполняет две функции. Прежде всего, слой диэлектрика 18 обеспечивает изоляцию между слоем монтажной панели 16 и последовательно нанесенными поверх нее слоями полупроводящего люминофора 20, верхнего электрода 22 и токовой шины 24. В дополнение к этому вследствие уникальных электромагнитных поляризационных характеристик диэлектрических материалов слой диэлектрика 18 служит для улучшения работы электромагнитного поля, генерируемого между уровнями монтажной панели 16 и верхнего электрода 22, когда сигнал переменного тока 28 проходит между монтажной панелью и верхним электродом, генерируя между ними электрическое поле или электрический заряд. Кроме того, несмотря на то, что BaTiO3 является эффективным электрическим изолятором, его высокое диэлектрическое свойство и высокая диэлектрическая проницаемость полимерной матрицы обеспечивают высокую проницаемость электростатического поля, генерируемого между монтажной панелью 16 и верхним электродом 22.

Помимо этого, при применении в многоуровневом ЭЛ источнике света может быть выбран диэлектрический слой 18, обладающий фотопреломляющими свойствами, когда на показатель преломления диэлектрического слоя воздействует электрическое поле, возбуждаемое в монтажной панели 16 и электроде 22 сигналом переменного тока 28 (фигура 1). Эти фоторефракционные свойства материала, выбранного для диэлектрического слоя 18, могут быть использованы для оптимизации прохождения света через вышележащие слои ЭЛ источника света. В качестве неограничивающего примера материала со свойствами рефракции света можно привести BaTiO3.

Слой люминофора 20 представляет собой слой полупроводящего пленочного покрытия, включающий материал (как правило, сульфид цинка (ZnS) с металлоприсадками), герметизированный внутри электростатически высокопроницаемой полимерной матрицы. При возбуждении переменным электростатическим полем, генерируемым сигналом переменного тока 28, легированный ZnS абсорбирует энергию из поля, которая, в свою очередь, испускается в виде фотонов видимого света после возврата в свое основное состояние. Слой люминофора 20 выполняет две функции. В первую очередь, поскольку легированный металлом сульфидно-цинковый люминофор технически классифицируется как полупроводник, при капсулировании внутри сополимерной матрицы он в последующем обеспечивает эффективный дополнительный изолирующий барьер между слоями монтажной панели 16 и вышележащего верхнего электрода 22 и токовой шиной 24. Вместе с тем, возбуждаемый наличием переменного электромагнитного поля слой люминофора 20 эмитирует видимый свет.

В одной из реализаций изобретения слой люминофора 20 содержит раствор в примерном соотношении 2:1 сополимера и разбавленной гидроокиси аммония. В этот раствор добавляют меру сульфидно-цинкового базового люминофора, легированного по меньшей мере одним из таких металлов, как медь, марганец и серебро (т.е. ZnS:Cu, Μn, Ag и т.п.), предварительно увлажненного разбавленной гидроокисью аммония, с образованием перенасыщенной суспензии.

Предпочтительно, водный раствор акрилового сополимера стирола (далее - „сополимер“) используют как герметизирующую матрицу для капсулирования обоих слоев

- диэлектрика 18 и люминофора 20. Этот материал удовлетворяет требованиям нахождения в непосредственной близости и длительного контакта без неблагоприятного воздействия на организмы или окружающую среду. Примером сополимера может быть полимерная матрица DURAPLUS™, доступная от Dow Chemical Company, Мидленд, Мичиган, США. Важное преимущество этого сополимера состоит в том, что он обеспечивает химически безопасный и универсальный механизм связи для целого спектра нижних и верхних слоев, наносимых на подобранную подложку 12. Гидроокись аммония может быть использована как разбавитель/осушитель сополимера.

В процессе изготовления ЭЛ источника света 10 после устранения летучих компонентов раствора сополимера слоя диэлектрика 18 и слоя люминофора 20 (стандартно - испарением) в ходе отвердения получают в целом химически инертные готовые покрытия. Сами по себе нанесенные слои диэлектрика 18 и люминофора 20 химически не взаимодействуют с ниже- или вышележащими слоями и как результат герметизируют и защищают однородно нанесенный слой диэлектрика 18 и распределенный мелкозернистый слой люминофора 20.

С точки зрения химии в ходе отвердения открытые концы длинноцепочечного сополимера слоя диэлектрика 18 и слоя люминофора 20 экспонированы. Это обеспечивает готовый механизм образования крепкой механической связи между химически разнородными слоями, поскольку экспонированные концы полимерной цепи по существу действуют как „крючки“ застежки-липучки [„велкро“], действующей за счет сцепления крючков и петель. Эти крючки создают относительно пористую структуру поверхности, которая легко принимает инфильтрат второго раствора длинноцепочечного полимера. В ходе отвердевания вторичного слоя концы его полимерной цепи открыты и, по существу, „сцепляются“ с концами указанного выше сополимера с образованием прочной механической связи между смежными слоями.

Верхний электрод 22 представляет собой слой пленочного покрытия, предпочтительно токопроводящий и пропускающий свет. Верхний электрод 22 может быть выполнен из материалов, неограничительными примерами которых являются электропроводные полимеры (PEDOT), углеродные нанотрубки (УНТ / CNT), оксид антимонида олова (ΑΤΟ) и оксид индия и олова (IOТ). Предпочтительным промышленным продуктом является CLEVIOS™ - токопроводящие, транспарентные и гибкие полимеры (доступные от Heraeus Clevios GmbH, Леверкузен, Германия), разбавленные в изопропиловом спирте в качестве разбавителя/осушителя. Электропроводные полимеры CLEVIOS™ демонстрируют относительно высокую эффективность и относительную экологическую безопасность. Одновременно электропроводные полимеры CLEVIOS™ основываются на сополимере стирола, благодаря чему обеспечивают отлаженный механизм химического сшивания/механического сцепления с нижележащим слоем люминофора 20.

Для растворов верхнего электрода 22 могут быть подобраны альтернативные материалы, в том числе содержащие оксид индия и олова (ITO) и оксид сурьмы и олова (ΑΤΟ). Однако они менее желательны, чем электропроводящие полимеры CLEVIOS™, с точки зрения создания экологических проблем.

Некоторые технические решения по настоящему изобретению могут требовать, чтобы электродный слой монтажной панели 16 был полностью прозрачным. В подобных случаях любой из материалов, представленных выше для использования в качестве верхнего электрода 22, может быть применен для электродного слоя монтажной панели 16.

Эффективности материалов верхнего электрода 22 препятствуют противоречивые требования к их эксплуатационным свойствам: они должны одновременно обладать электропроводностью и способностью пропускать видимый свет. Увеличение площади световых полей ЭЛ источника света 10 приближает точку убывания эффективности, где толщина слоя верхнего электрода 22 для того, чтобы достигнуть достаточно низкого удельного сопротивления для должного распределения напряжения в слое верхнего электрода, начинает тормозить оптический эффект, или, наоборот, толщина верхнего электрода становится электрически неприемлемо неэффективной. В результате часто необходимо наращивать светопропускающий слой верхнего электрода 22 за счет более производительного электропроводника, помещенного как можно ближе к световому полю для минимизации толщины слоя верхнего электрода и для оптимизации оптических характеристик. Токовая шина 24 выполняет это требование, представляя собой полоску токопроводящего материала с относительно низким импедансом, обычно встроенную в один или более материалов монтажной панели 16. Токовая шина 24 традиционно монтируется на краю светового поля.

Хотя на сопроводительных фигурах токовая шина 24 изображена примыкающей к слою верхнего электрода 22, на практике ее монтируют поверх слоя верхнего электрода. И наоборот, слой верхнего электрода 22 может быть нанесен поверх токовой шины 24.

Непосредственно после монтажа верхний электрод 22 и токовая шина 24 подвержены механическим повреждениям. После отвердения верхнего электрода 22 и токовой шины 24 ЭЛ источник света 10 предпочтительно герметизируют слоем прозрачного полимерного защитного пленочного покрытия 26 надлежащей твердости. Герметизирующий слой 26 преимущественно представляет собой электроизоляционный материал, наносимый поверх ЭЛ источника света 10, защищающий его от внешних повреждений. Герметизирующий слой 26 также преимущественно способен, в основном, пропускать свет, испускаемый пакетом ЭЛ светильника 10 и предпочтительно химически совместим с любыми предполагаемыми материалами верхнего защитного слоя целевой подложки 12, которая обеспечивает механизм химической и/или механической связи с вышележащими слоями. Герметизирующий слой 26 может представлять собой любое сочетание материалов на водной, эмалевой или лаковой основе.

Как уже отмечалось выше, ЭЛ изделия существующего уровня техники ограничены в применении довольно примитивной топографией поверхности, в основном, плоской или почти плоской. Это обусловлено тем, что технологии на основе трафаретной или струйной печати требуют плоскую или почти плоскую поверхность, которая может гарантировать должное соотношение при распределении необходимых компонентов в соответствующих слоях. В противоположность печатным технологиям изготовления ЭЛУ грунтовочный слой 14, монтажная панель 16, диэлектрический слой 18, слой люминофора 20, токопроводящий верхний электрод 22, токовая шина 24 и герметизирующий слой 26 предпочтительно должны формироваться на основе, согласующейся с замыслом и исполнением с использованием инструментальных средств и способов, обычно находящихся на вооружении и в пределах творческой сферы художника. Таким образом, ЭЛ светильник 10 может быть „нарисован“ на подложке 12 как последовательность наносимых один на другой конформных покрытий, включающих слой грунта 14, монтажную панель 16, слой диэлектрика 18, слой люминофора 20, слой проводящего верхнего электрода 22, токовую шину 24 и герметизирующий слой 26. При нанесении соответствующих слоев согласно описанному здесь изобретению с применением подобранных компонентов и способов, совместимых с оборудованием для напыления, в ЭЛУ 10 может быть использована широкая номенклатура материалов и/или сложных конфигураций на основе любой „окрашиваемой“ поверхности подложки 12 с получением на выходе конформного энергоэффективного ЭЛ источника света. „Конформным“ ЭЛУ 10 является в том смысле, что оно соответствует форме и геометрии подложки 12.

Далее, со ссылкой на фигуру 2 в сочетании с фигурой 1 описан способ s100 изготовления ЭЛУ.

На шаге s102 выбирают подложку 12. Подложка 12 представляет собой целевую поверхность, подобранную согласно конечному назначению, которая может быть выполнена из любого подходящего электропроводного или неэлектропроводного материала и может иметь любые желаемые фасон и геометрию.

На шаге s104 на подложку 12 наносят грунтовочный слой 14. Независимо от того, выполнена подложка 12 выбранного назначения из проводящего материала, т.е. металла или углеродного волокна, или непроводящего материала, т.е. разновидности стекла, пластика, стекловолокна или композита, на эту подложку рекомендуется нанести относительно тонкий слой грунтовки на оксидной основе для обеспечения электрической изоляции поверхности подложки от ЭЛУ 10 и адгезии с наносимыми выше слоями. При некоторых условиях на шаге s106 может потребоваться нанесение тонкого слоя соответствующей эмалевой/лаковой/воднодисперсионной краски, совместимой с предполагаемым поверхностным покрытием, накладываемым на оксидный грунтующий слой. Термин „поверхностное покрытие“, употребляемый в данном контексте, относится к любому покрытию, наносимому на готовое ЭЛУ 10, например, как на светопропускающее покрытие, наносимое на ЭЛУ, так и на элементы подложки 12, не покрытой ЭЛ светоизлучающими компонентами. Произвольный шаг s106 окрашивания особенно рекомендован, когда целевому изделию, снабженному подложкой 12, предстоит прохождение длительного процесса обработки перед нанесением последующих слоев ЭЛ источника света 10. Из-за относительной „мягкости“ оксидных грунтовок покрытые ими поверхности подвержены разрушению при частом воздействии на них, в результате чего оксидная пыль от их истирания может загрязнять необработанную поверхность.

На шаге s108 для каждого „светового поля“ ЭЛУ к соответствующей поверхности подводят два электрических контакта, проводящих сигнал переменного тока 28 (фигура 1) для возбуждения слоя люминофора 20. Предусмотрено два основных способа монтажа таких токопроводов, выбор которых определяется характеристиками подложки 12 целевого изделия. Целевые изделия с неэлектропроводными подложками 12, как показано на фигуре 3, выполненными из пластика, стекловолокна или композита, целесообразно снабжать одним или более „сквозных“ проводников 30-1, 30-2, соединяющих между собой вышележащие монтажную панель 16 и токовую шину 24 ЭЛУ 10 через небольшие отверстия 32 в подложке 12 и грунтовочном слое 14.

В вариантах целевых изделий с электропроводными подложками 12 сквозная технология может быть использована также эффективно при условии введения в конструкцию изоляционной оболочки 34 между подложкой и проводниками сигнала. Это служит и практическим целям и целям безопасности, поскольку расход электрического тока устройством за счет холостой подачи питания на подложку/целевое изделие существенно снижает эффективность энергопотребления системы в целом, а электроизоляция поля ЭЛУ 10 от электропроводной положки 12 повышает безопасность целевого изделия и сохраняет токопроводящие пути на основном энергетическом уровне в случае, например, повреждения подложки целевого изделия.

Если в силу конструктивных или пользовательских соображений (например, для сохранения целостности защитной оболочки жидкостного содержимого) применение описанной выше сквозной технологии, как на фигуре 3, на подложке 12 целевого изделия невозможно, проводники сигнала 30-1 и 30-2 к ЭЛ источнику света 10 могут быть встроены в изолирующий грунтовочный слой 14 и при необходимости „огибать“ весь пакет сбоку, как показано на фигуре 4. Оба способа передачи сигнала между монтажной панелью 16 и токовой шиной 24, проиллюстрированные на фигурах 3 и 4, т.е. „сквозной“ или „огибающий“, функционально эквивалентны и выбираются исходя из индивидуальных условий и требований к подложке 12 конкретного целевого изделия.

На шаге s110 наносят слой монтажной панели 16. Слой монтажной панели 16, как описано ранее, представляет собой структуру, включающую токопроводящий материал, нанесенный поверх слоя грунта 14. Слой монтажной панели 16 может быть нанесен любой требуемой толщины, например, 0,001 дюйма (~0,025 мм), предпочтительно - с использованием аэрографа или инструментария для гравитационного напыления с достаточно тонкой апертурой. При применении таких способов нанесения слой монтажной панели 16 получает электрическое соединение через проводник 30-1 (фигуры 3, 4) для передачи сигнала переменного тока 28, а также задает примерную конфигурацию полей освещенности ЭЛУ 10.

На шаге s112 напылением наносят пленочный слой диэлектрика 18. Описанный ранее перенасыщенный раствор диэлектрика наносят с помощью насосного и/или нагнетательного оборудования для напыления при видимом свете под заданным давлением воздуха с регулировкой в зависимости от температуры среды и топологии подложки 12 целевого изделия. Слой диэлектрика 18 предпочтительно наносят при температурах окружающего воздуха около 70 градусов Фаренгейта (~20°C) или выше. Диэлектрическое покрытие преимущественно наносят последовательными тонкими слоями раствора, равномерно распределяя BaTiO3 в виде частиц/раствора полимера и препятствуя образованию избыточных наплывов, которые могут нарушить поверхностное натяжение раствора, что, в свою очередь, приведет к образованию „восходящих“ или „нисходящих“ потеков наложенных слоев. Наплывы избыточного материала, образующие восходящие или нисходящие потеки в нанесенных слоях, приводят к неравномерным скоплениям капсулированных частиц материала (т.н. „барханов“), которые напрямую пагубно влияют на конечный внешний вид готового изделия. В силу этого часто необходимо значительно увеличить время первичного отвердевания на воздухе последовательно наносимых слоев путем воздействия усиленным инфракрасным излучением от таких источников, как прямой солнечный свет и лампы интенсивного инфракрасного излучения, в промежутках между нанесением покрытий в зависимости от окружающей температуры и влажности.

На шаге s114 наносят слой люминофора 20. Описанный ранее перенасыщенный раствор люминофора наносят с помощью насосного и/или нагнетательного оборудования для напыления при заданном давлении воздуха, регулируемого в зависимости от окружающей температуры и топологии подложки 12 целевого изделия. Слой люминофора 20 предпочтительно наносят при непосредственном воздействии (например, под) источника ультрафиолетового (в частности, длинноволнового) излучения (например, УФ-излучения „А“ или „черного (невидимого)“ УФ-излучения) для более четкого распознавания оператором визуальных указателей или ориентиров в процессе нанесения покрытия, что обеспечивает относительно равномерное распределение частиц материала. Слой люминофора 20 предпочтительно наносят при температурах окружающего воздуха около 70 градусов Фаренгейта (~20°) или выше.

Слой люминофора 20 преимущественно наносят последовательными тонкими слоями раствора, равномерно распределяя ZnS в виде частиц/раствора полимера и препятствуя образованию избыточных наплывов, которые могут нарушить поверхностное натяжение раствора, что, в свою очередь, приведет к образованию „восходящих" или „нисходящих“ потеков наложенных слоев люминофора. Как и в случае со слоем диэлектрика 18, наплывы избыточного материала, образующие „восходящие“ или „нисходящие“ потеки в нанесенных слоях, приводят к неравномерным скоплениям капсулированных частиц материала (т.н. „барханов“), которые напрямую пагубно влияют на внешний вид готового изделия. В силу этого предпочтительно продлить первичное отвердевание на воздухе последовательно наносимых слоев на определенное время под воздействием усиленного инфракрасного излучения от таких источников, как прямой солнечный свет и лампы интенсивного инфракрасного излучения, в промежутках между нанесением покрытий в зависимости от окружающей температуры и влажности.

Более подробно процесс нанесения слоя люминофора 20 показан на фигуре 5. Описанный ранее перенасыщенный раствор люминофора наносят с помощью насосного и/или нагнетательного оборудования для напыления при заданном давлении воздуха, регулируемого в зависимости от окружающей температуры и топологии подложки 12 целевого изделия. Слой люминофора 20 преимущественно наносят под описанным выше источником ультрафиолетового излучения для более четкого распознавания оператором визуальных указателей или ориентиров в процессе нанесения покрытия, что обеспечивает относительно равномерное распределение частиц материала.

На шаге s114-1 перед нанесением слоя люминофора 20 оператору предпочтительно следует установить источник ультрафиолетового излучения таким образом, чтобы источник УФ-излучения равномерно облучал подготовленное к покрытию целевое изделие. Источник УФ-излучения предпочтительно устанавливают в затемненном помещении или в ином пространстве, лишенном других источников света, таким образом, чтобы УФ-излучатель был основным источником освещения окрашиваемого объекта.

На шаге s114-2 слой люминофора 20 наносят на подложку 12 целевого изделия. При наложении слоя люминофора оператор следит за высокой яркостью свечения под воздействием УФ-излучателя. Это обеспечивает визуальный контроль качества покрытия, тогда как при нормальном белом окружающем освещении оператор не в состоянии отличить слой люминофора 20 от слоя диэлектрика 18, так как эти два слоя визуально сливаются.

На шаге s114-3 по мере наложения пленочного покрытия люминофором 20, предпочтительно включающего один или более относительно тонких слоев люминесцирующего вещества, под УФ-излучателем оператор следит за равномерностью нанесения слоя люминофора, определяя участки наложения большего или меньшего количества люминофора, добиваясь желаемой однородности чистового слоя люминофора. В процессе нанесения пленочного слоя люминофора 20 он возбуждается указанным выше источником УФ-излучения, который обеспечивает оператору зрительные контрольные ориентиры для наложения люминесцентного покрытия.

На шаге s114-4 оператор корректирует нанесение пленочного слоя люминофора 20 по визуальным контрольным меткам, добиваясь общего равномерного распределения люминофора поверх пленочного слоя диэлектрика 18. В некоторых вариантах реализации слой люминофора предпочтительно составляет около 0,001 дюйма (~0,025 мм) или меньше. Процедура нанесения конформного покрытия завершается на шаге s114-5, когда пленочный слой люминофора 20 достигает желаемой толщины и однородности.

В силу того, что компоненты слоя диэлектрика 18 и слоя люминофора 20 согласно настоящему изобретению химически идентичны за исключением инертных корпускулярных компонентов, функционально их наносят по непрерывной технологии, при которой формируется единый гетерогенный химически сшитый слой, различимый только по капсулированным инертным корпускулярным частицам.

Итак, согласно фигуре 2 после выполнения шагов s112, s114, в ходе которых осаждают, соответственно, слои диэлектрика 18 и люминофора 20 желаемой толщины и однородности, на шаге s116 полученную слоистую структуру подвергают отвердеванию в течение заданного времени, достаточного для удаления остатков влаги из диэлектрика и люминофора путем выпаривания, а также - формированию механической связи между нанесенными слоями диэлектрика/люминофора и монтажной панели 16. Промежуток времени задают в зависимости от таких факторов внешней среды, как температура и влажность. Данный процесс по усмотрению может быть ускорен применением инфракрасных источников тепла, описанных выше на шагах s112 и s114.

На шаге s118 накладывают токовую шину 24. Как правило, токовую шину 24 наносят с помощью аэрографа или соответствующего оборудования для самотечного напыления с достаточно тонкой апертурой таким образом, что токовая шина образует электропроводящий путь, обычно, по периметру ЭЛ светового поля, обеспечивая эффективный источник тока и электрическое соединение с светопропускающим слоем верхнего электрода 22 и обозначая внешний контур целевого фигурного ЭЛ поля.

В некоторых ЭЛ источниках света площадь поверхности освещенного поля может быть настолько велика, что токовая шина 24, проходящая по его периферии, не обеспечивает сбалансированную подачу и распределение напряжения к участкам осветительного прибора, удаленным от токовой шины, например, в центре большого прямоугольного светильника. Аналогично этому некоторые подложки 12 могут иметь неправильную геометрию, где есть участки светового поля, удаленные от токовой шины 24. В таких ситуациях токовая шина 24 может включать один или более „пальцев“ из материала токовой шины, ответвленных от нее для снабжения электричеством удаленных участков ЭЛ устройства.

Подобно этому к токовой шине 24 может быть смонтирована токопроводящая решетка, отходящая в направлении удаленного участка ЭЛУ и питающая его.

На шаге s120 поверх слоя люминофора 20 и токовой шины 24 наносят верхний электрод 22, используя аэрограф или соответствующее оборудование для самотечного напыления с достаточно тонкой фильерой, таким образом, что верхний электрод образует токопроводящий путь, перекрывающий промежуток между токовой шиной по периметру ЭЛ поля, и общий оптически транспарентный проводящий слой поверх всей площади поверхности ЭЛ поля. Предпочтительно, верхний электрод 22 напыляют при активном электрическом сигнал