Способ комплексной переработки фосфогипса

Иллюстрации

Показать всеИзобретение относится к гидрометаллургии и предназначено для извлечения редкоземельных элементов из отвального фосфогипса и получения гипсового вяжущего. Проводят сернокислотное выщелачивание РЗЭ из пульпы ФГ в режиме циркуляции с электрохимической и кавитационной активацией. Разделяют пульпу фильтрацией на первый кек и продуктивный раствор РЗЭ, осаждают оксалаты РЗЭ раствором щавелевой кислоты. Одну часть раствора фильтруют с получением второго кека, объединяют с первым кеком и направляют на производство гипса. Другую используют как оборотный раствор. ФГ подготавливают путем дробления и замачивания в оборотном растворе на основе фильтрата отработанного продуктивного раствора. Из подготовленного ФГ порционно выщелачивают РЗЭ. Способ позволяет повысить полноту переработки, исключить необходимость доукрепления растворов серной кислотой в процессе выщелачивания, снизить остаточную концентрацию фторид-иона ниже предельно допустимых концентраций, что обеспечит экономию реагентов при нейтрализации отвалов. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к гидрометаллургии и химической промышленности и предназначено для извлечения редкоземельных металлов из отвального фосфогипса и получения гипсового вяжущего.

К настоящему времени в России в процессе переработки апатита на удобрения накоплено в виде техногенных отходов более 200 млн т фосфогипса (ФГ) и объем его складов продолжает расти со скоростью 1,5-2,5 млн т. Вместе с тем, в апатитовом фосфогипсе содержится 0,4-0,6% редкоземельных элементов (РЗЭ) и по общему мнению он может служить весьма доступным и экономически перспективным сырьем на РЗЭ, как и образующийся в результате процесса переработки технический гипс.

Типичная схема переработки предусматривает выщелачивание ФГ растворами минеральных кислот, отделение содержащего РЗЭ раствора выщелачивания, отделение в виде кека очищенного фосфогипса, и их последующую переработку. Из раствора выщелачивания выделяют либо непосредственно химическим осаждением, либо посредством сорбции концентрат РЗЭ, а кек перерабатывают, получая гипс и стройматериалы. Очищенный раствор минеральной кислоты после доукрепления направляют на начало процесса выщелачивания ФГ.

Описаны различные варианты реализации технологии в направлении полноты переработки ФГ с использованием физических и химических методов выщелачивания РЗЭ и других вредных компонентов. Так, в патенте RU 2528576 С1, ОАО "Объединенная химическая компания "УРАЛХИМ", 20.09.2014, описан способ комплексной переработки ФГ с получением концентрата редкоземельных металлов (РЗЭ) и строительного гипса. Способ включает выщелачивание РЗЭ в раствор соли кальция и сильной кислоты при перекристаллизации ФГ из полугидрата или ангидрита сульфата кальция в дигидрат. Техническим результатом является повышение эффективности извлечения РЗЭ с одновременной очисткой сульфата кальция от примесей фосфора и фтора.

Способ переработки ФГ (RU 2525877 С2, Вальков, 20.08.2014) включает вскрытие ФГ серной кислотой, последующее извлечение РЗЭ и обработку очищенного ФГ оксидом кальция. При вскрытии одним раствором серной кислоты обрабатывают последовательно 1-3 партии ФГ при нагревании, отделяют водную фазу фильтрацией, промывают осадок водой, к фильтрату добавляют апатит в соотношении Т : Ж = 1:10-20, вторично нагревают при температуре 50-70°С и перемешивании в течение 1-2 ч с нейтрализацией серной кислоты до концентрации не менее 0,1 моль/л. Затем отделяют фильтрацией осадок вторичного ФГ и направляют его в начало процесса. В фильтрат последовательно вводят оксид или гидроксид кальция, затем гидроксид или карбонат аммония до достижения рН=2-3,5, отделяют фильтрацией осадок РЗЭ, а в фильтрат вводят гидроксид или оксид кальция до рН=7-8, отделяют фильтрацией осадок кормового трикальцийфосфата, промывают водой и выводят из процесса, однако недостаток состоит в повышенных энергозатратах.

В способе переработки ФГ (RU 2551292 С2, ИХТРЭМС КНЦ РАН, 20.05.2015) проводят предварительную обработку ФГ водой или раствором фторида аммония (Ж : Т = 0,45:1), далее выщелачивают путем пропускания раствора серной кислоты с концентрацией 3-6 мас. % через его слой с вытеснением и отделением водного раствора и переводом РЗЭ и примесных компонентов в раствор выщелачивания. Далее проводят нейтрализацию промытого фосфогипса с получением гипсового продукта. РЗЭ и торий извлекают из раствора выщелачивания сорбцией с использованием сульфоксидного катионита и образованием обедненного по РЗЭ и торию сернокислого раствора, который используют в обороте.

Известен также способ переработки сульфата кальция, содержащего РЗЭ (RU 2599299 С2, ГИДРОМЕТАЛ СА (BE), 10.10.2016), включает выщелачивание серной кислотой для получения суспензии, состоящей из твердой фазы, содержащей указанный дигидрат сульфата кальция, и жидкой фазы, содержащей РЗЭ в растворе. Твердую и жидкую фазы разделяют. Серная кислота для выщелачивания имеет концентрацию от 2 до 25% по весу в расчете на общий вес раствора, раствор рециркулирует заданное количество раз (от 2 до 8) на стадии выщелачивания. Выщелачивание осуществляют при перемешивании в течение периода времени от 0,5 до 4 ч. До указанной стадии выщелачивания проводят стадию созревания гемигидрата сульфата кальция с кристаллизацией для получения дигидрата сульфата кальция при абсорбции остаточной воды и/или остаточной влаги. Отношение серная кислота/созревший сульфат кальция на стадии выщелачивания составляет от 0,1 до 2,25. Стадии выщелачивания предшествует стадия измельчения кристаллов дигидрата сульфата кальция, образовавшихся во время созревания, в течение периода времени от 5 до 20 мин. Однако этот способ является частью процесса комплексной переработки и не касается технологии переработки продуктивных растворов и оборотных промывочных вод.

Показано, что предварительная обработка ФГ физическими факторами позволяет в дальнейшем повысить извлечение полезных компонентов выщелачиванием. В патенте (RU 2104938 С1, ТОО Мицар, 20.02.1998) описана обработка ФГ слабым раствором серной кислоты или раствором минеральной соли и ультразвуком в течение 5-20 мин. Водную фазу РЗЭ отделяют от осадка сульфата кальция.

Известен аналогичный способ (RU 2412265 С1, Абрамов и др., 20.02.2011), который включает кислотную экстракцию соединений РЗЭ из ФГ раствором смеси серной и азотной кислот при одновременном гидроакустическом воздействии с помощью роторно-пульсационного аппарата. Извлечение РЗЭ из экстракционного раствора проводят катионно-обменной сорбцией. Экстракционный раствор после извлечения из него РЗЭ подвергают регенерации и возвращают на стадию кислотной экстракции. В заявке (WO 2014074029 А1, ЗАО "Твин Трейдинг Ком пани", 15.05.2014) предлагается проводить измельчение частиц ФГ до размера менее 100 мкм, а выщелачивание из раствора смеси серной и азотной кислот проводить с наложением вакуумно-импульсного воздействия для удаления адсорбированного на частицах газов.

Из уровня техники известны методы интенсификации выщелачивания путем возбуждения электрических разрядов непосредственно в обрабатываемой пульпе. Разряды в жидкости порождают возникновение микрообластей с высоким давлением за счет образующихся в канале пробоя газов и высокой температуры, поэтому, кроме температурного, реализуется также локальное электрогидравлическое воздействие, включающее ударный импульс, и акустическое воздействие (Мамаев А.И., Мамаева В.А. Сильнотоковые процессы в растворах электролитов. - Новосибирск: Изд-во СО РАН, 2005). Действие ударных волн приводит к механическому разрушению структуры зерен минералов, такие волны способны также разрушить межмолекулярные связи. Присутствующие в зоне пробоя молекулы воды, подвергаясь электрохимическому, высокотемпературному и ударному воздействию, диссоциируют. Воздействие эффектов, вызванных микроразрядом, приводит к ослаблению энергии связи молекул на поверхности кристаллов, что повышает ее реакционную способность, в том числе для реакций выщелачивания и окисления. Средства для обеспечения электрогидравлического воздействия для целей электрической активации известны (см., например, Оборудование и технологические процессы с использованием электрогидравлического эффекта / Под ред. Г.А. Гулого. - М., Машиностроение, 1977); патенты RU 2569007, RU 2470875 и др. В устройстве для обработки пульпы в процессе выщелачивания (RU 2569007 С1, ИЭФ УрО РАН, 20.11.2015) выполнено несколько пар электродов, размещенных на вращающемся роторе, что повышает эффективность взаимодействия. Реактор-активатор (RU 2470875 С1, ООО "Научно-внедренческое предприятие "ЭЧТЕХ", 27.12.2012) может обеспечивать производительность по пульпе и суспензии до 90 м3/час и более, при энергии в диапазоне 45-125 Дж/дм3, что достаточно для дробления минеральных частиц по спайкам и границам раздела, повышения скорости химических реакций в водных средах за счет увеличения удельной поверхности частиц твердой фазы и вторичных эффектов электрического разряда - ультрафиолетового излучения, кавитации и образования озона. Однако из уровня техники не известно, что указанные аппараты использовались при выщелачивании РЗЭ из ФГ, это дает возможность снизить расход выщелачивающих веществ.

Наиболее близким к патентуемому является способ переработки ФГ (RU 2526907 С1, ООО "МИЦ-Геосистемы", 27.08.2014 - прототип). Способ включает сернокислотное выщелачивание РЗЭ из пульпы ФГ, которую готовят на основе сернокислых растворов, прошедших электрохимическую активацию, а выщелачивание РЗЭ проводят в режиме циркуляции пульпы при воздействии ультразвуковых колебаний в режиме кавитации и омагничивания. После выщелачивания пульпу разделяют фильтрацией на продуктивный раствор РЗЭ и первый кек, который промывают, осаждение РЗЭ из продуктивного раствора проводят в виде оксалатов РЗЭ путем введения в указанные растворы щавелевой кислоты, полученные оксалаты РЗЭ отделяют фильтрованием с получением коллективного концентрата РЗЭ, а водную фазу делят на две части, одну из которых доукрепляют серной кислотой, подвергают электрохимической активации и используют в обороте в качестве раствора выщелачивания, а другую часть нейтрализуют основным соединением кальция, фильтруют с получением второго кека, который промывают, объединяют с первым кеком и направляют на производство гипса, при этом полученный фильтрат используют в качестве оборотной промывочной воды. Однако, как показали испытания, полнота переработки ФГ может быть повышена

Проблема, на решение которой направлено настоящее изобретение, состоит в повышении полноты переработки ФГ при меньших затратах и обеспечении экологической безопасности.

Патентуемый способ комплексной переработки ФГ включает сернокислотное выщелачивание редкоземельных элементов (РЗЭ) из пульпы ФГ в режиме циркуляции с электрохимической и кавитационной активацией, разделение пульпы фильтрацией на первый кек и продуктивный раствор РЗЭ, осаждение оксалатов РЗЭ раствором щавелевой кислоты, промывку и фильтрацию с получением коллективного концентрата РЗЭ и фильтрата отработанного продуктивного раствора, одну часть которого фильтруют с получением второго кека, объединяют с первым кеком и направляют на производство гипса, а другую используют как оборотный раствор.

Отличие от прототипа состоит в следующем:

проводят предварительную подготовку исходного ФГ путем дробления и замачивания в оборотном растворе на основе фильтрата отработанного продуктивного раствора;

из подготовленного ФГ последовательно циклами проводят порционное выщелачивание РЗЭ, для чего используют четыре контактных объема выщелачивания, причем серную кислоту вводят в первый контактный объем, а полученный в режиме непрерывной циркуляции через первый объем продуктивный раствор выщелачивания РЗЭ направляют последовательно во второй, третий и четвертый объемы выщелачивания, после чего из указанного продуктивного раствора осаждают оксалаты РЗЭ;

отработанный оборотный раствор замачивания обрабатывают доломитом до величины рН более 3, полученную пульпу разделяют на осадок с получением второго кека и раствор, содержащий частично нейтрализованную серную кислоту, насыщенную сернокислым магнием, одну часть которого используют в качестве оборотного раствора, а другую нейтрализуют добавлением избытка едкого натра до величины рН более 10 с получением пульпы, из которой отделяют осадок гидроксида магния, а отделенный раствор доводят серной кислотой до величины рН 7 и утилизируют.

Способ может характеризоваться тем, что концентрация серной кислоты в пульпе составляет 5-15 мас. %, преимущественно 10 мас. %, при соотношении твердой и жидкой фаз в пульпе Т : Ж = 1:(0,8-1,2).

Способ может характеризоваться и тем, что в качестве средства для одновременной электрохимической и кавитационной активации пульпы ФГ используют проточный реактор на основе электрогидравлического эффекта с энергией в диапазоне 50-100 Дж/дм3.

Способ может характеризоваться также тем, что замачивание ФГ в оборотном растворе проводят в течение 2-5 суток.

Способ может характеризоваться и тем, что по окончании выщелачивания пульпу ФГ подают на операцию фильтрации на фильтр-прессе с промывкой кека из расчета 200 л воды или нейтрализованных оборотных растворов на 1 тонну исходного ФГ.

Способ может характеризоваться, кроме того, тем, что осаждение оксалатов РЗЭ проводят путем введения в продуктивный раствор подогретого до температуры 60-70°С водного раствора щавелевой кислоты в соотношении 2:1, при этом температуру растворов в реакторе-кристаллизаторе поддерживают в диапазоне 20-30°С при постоянном перемешивании.

Способ может характеризоваться и тем, что промывку и фильтрацию взвеси оксалатов РЗЭ проводят в нутч-фильтре и/или сепараторе.

Способ может характеризоваться также тем, что отработанный оборотный раствор замачивания обрабатывают доломитом, пропуская через емкость, заполненную доломитовым щебнем, или замешивая в раствор доломитовую муку.

Способ может характеризоваться и тем, что объединенный кек обжигают в наклонной трубчатой печи с температурой на входе около 300°С, а на выходе - 170-180°C с получением гипса полугидрата, который разгружают в силосный бункер и выстаивают в течение 1-2 суток в условиях аэрации днища бункера сжатым воздухом с расходом около 1 м3/мин, после чего проводят доизмельчение полученного гипса в центробежной мельнице.

Технический результат - повышение полноты переработки ФГ, исключение необходимости доукрепления растворов серной кислотой в процессе выщелачивания, снижение остаточной концентрации фторид-иона ниже предельно допустимых концентраций и экономия реагентов при нейтрализации хвостов.

В основе патентуемого способа лежат следующие положения и результаты экспериментов факты, установленные заявителем.

Остаточные фосфаты кальция и магния в ФГ, который складируется годами под открытым небом, находятся в форме нормальных, а не кислых солей. Вследствие этого, при обработке серной кислотой ее часть уйдет на перевод этих фосфатов в кислую форму, что приведет к непроизводительному расходованию серной кислоты, не связанному с растворением солей РЗЭ. В результате чего в процессе экстракции (выщелачивания ФГ серной кислотой) концентрация серной кислоты падает от 10 до 6%. С другой стороны, часть РЗЭ окклюдирована в микрокристаллах сульфатов кальция или стронция в форме микрокапель раствора или крупинок, поэтому целесообразно вызвать процесс, который приведет к перекристаллизации этих сульфатов. Однако это медленный процесс (недели и месяцы) и неприемлемый для проведения в условиях цеха. Кроме этого, продуктивный раствор, после добавления щавелевой кислоты не отдает РЗЭ полностью, часть их остается в растворе. Остается в растворе и часть щавелевой кислоты, которая представляет собой наиболее затратный реагент в процессе.

Установлено, что предварительное замачивание свежих порций ФГ в отработанном продуктивном растворе, полученном после осаждения РЗЭ избытком щавелевой кислоты, позволяет сократить непроизводительный расход свежей серной кислоты, обусловленный переводом нормальных (нейтральных) фосфатов кальция и магния в форму кислых солей. Отработанный раствор после осаждения содержит оксалаты в насыщенном состоянии и он не извлечет РЗЭ из свежей порции ФГ, а наоборот, выделит РЗЭ. Это обусловлено тем, что отработанный продуктивный раствор вступит в реакцию со свежим ФГ и концентрация серной кислоты в нем еще более уменьшится, поэтому уменьшится растворимость оксалатов РЗЭ и часть РЗЭ дополнительно выпадет в осадок, то есть вернется в производственный цикл. При этом следует отметить, что предварительное замачивание ФГ водой или раствором фторида аммония, как описывается в указанном выше RU 2551292, не эквивалентно по результату, поскольку использует другой процесс выделения РЗЭ.

Таким образом, указанное предварительное замачивание позволяет, без потери эффективности, провести последовательное выщелачивание нескольких порций ФГ одним и тем же раствором серной кислоты. Замачивание дает возможность вызвать процессы перекристаллизации микрокристаллов сульфатов кальция и стронция для извлечения редкоземельных элементов, окклюдированных в микрокристаллах и переведения их в форму, которая в дальнейшем будет растворена свежей серной кислотой; вернуть часть неосажденных РЗЭ из отработанного продуктивного раствора в свежие порции ФГ, откуда они будут извлечены свежей серной кислотой. Поскольку в отработанном продуктивном растворе концентрация серной кислоты несколько уменьшится, так что для его погашения понадобится меньше реагентов - доломита и щелочи, что даст экономию в реагентах.

Экологическая безопасность способа комплексной переработки ФГ требует нейтрализации отработанного оборотного раствора перед сливом в канализацию, поскольку содержание фторид-иона составляет около 200 мг/л при допустимом уровне менее 2 мг/л. Предлагается прием изоморфного соосаждения фторид-ионов с осадком гидроксида магния. Для этого раствор насыщают сернокислым магнием, а затем путем добавления гидроксида натрия вызывают осаждение гидроксида магния. Осадок гидроксида магния выпадает, увлекая за собой фторид-ионы, так что остаточная концентрация фторид-иона составляет 0,2 мг/л, что меньше всех предельно допустимых концентраций. Следует отметить, что очищенный сернокислый магний довольно дорог. Принципиально возможно добавить очищенный сернокислый магний к отработанному раствору, а затем осадить гидроксидом натрия. Однако тогда, с одной стороны, будет истрачен дорогой сернокислый магний, с другой - много гидроксида натрия, который также дороже известкового молока, обычно используемый в процессах нейтрализации.

Установлено, что может быть реализована менее затратная, но более эффективная технология изоморфного соосаждения фторид-ионов осадком гидроксида магния. Отработанный оборотный раствор (после осаждения РЗЭ щавелевой кислотой и последующего использования этого оборотного раствора для замачивания ФГ) обрабатывают доломитом CaCO3⋅MgCO3, например, пропуская через емкость, заполненную доломитовым щебнем или замешивая в него доломитовую муку, добиваясь величины рН более 3. При этом кальциевая составляющая доломита превращается в гипс, а магниевая - в сернокислый магний, который остается в растворе:

После этого раствор отделяют от осадка (отстаиванием или фильтрованием). Осадок представляет собой дополнительную порцию гипса, а раствор - частично нейтрализованную серную кислоту, насыщенную сернокислым магнием и загрязненную фосфатами, фторидами и оксалатами. Далее, указанный раствор нейтрализуют добавлением избытка едкого натра, обеспечивая рН более 10. При этом образуется осадок гидроксида магния:

Полученный гидроксид магния, вследствие изоморфного соосаждения, обеспечивает очистку воды от фторидов, оксалатов и фосфатов. Раствор отделяют от осадка отстаиванием или фильтрованием. Осадок гидроксида магния собирают и складируют - он является товарным продуктом (сорбентом). Отделенный раствор доводят серной кислотой до рН 7 и сливают в канализацию.

Использование дешевого доломита в процессе изоморфного соосаждения фторид-ионов с осадком гидроксида магния, в ходе реакций (1), (2), обеспечивает возможность очистки отработанного раствора от фторид-иона (до концентрации 0,2 мг/л), а также частично от оксалат- и фосфат-ионов. Кроме этого, образуется дополнительная порция гипса (без тория и прочих примесей), а также очищенный гидроксид магния, который обладает товарной ценностью.

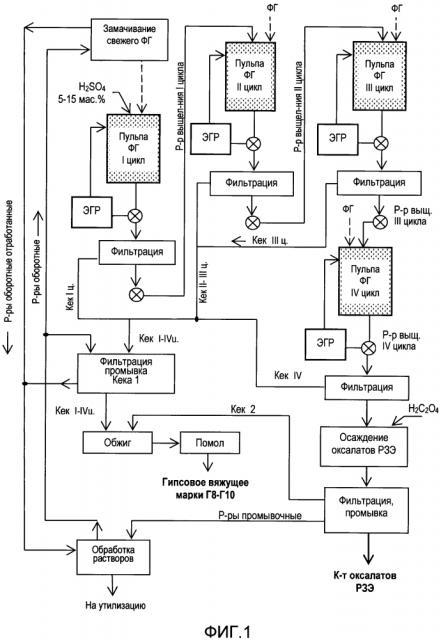

Существо изобретения поясняется на чертежах, где:

фиг. 1 - блок-схема процесса комплексной переработки ФГ;

фиг. 2 - блок-схема процесса регенерации растворов;

фиг. 3 - блок-схема процесса переработки гипса.

Способ комплексной переработки ФГ с получением нерадиоактивного коллективного концентрата РЗЭ и гипсового вяжущего, а также гидроокиси магния состоит из следующих основных операций:

- предварительное замачивание свежих порций ФГ в отработанном продуктивном растворе (оборотном растворе), полученном после осаждения РЗЭ избытком щавелевой кислоты;

- порционное выщелачивание РЗЭ с использованием электрогидравлического реактора в цепи циркуляции пульпы ФГ;

- фильтрация пульпы с получением кека в твердой фазе и продуктивного раствора;

- кристаллизация оксалатов РЗЭ из продуктивного раствора с получением суспензии, содержащей взвесь оксалатов РЗЭ;

- фильтрация суспензии с получением в твердой фазе концентрата оксалатов РЗЭ и оборотных растворов - отработанного продуктивного раствора, используемого на этапе предварительного замачивания;

- обработка и нейтрализация оборотных растворов с получением гидроксида магния;

- обжиг кека до полуводного гипса.

Укрупненная блок-схема патентуемого способа представлена на фиг. 1.

Предварительная подготовка включает дробление ФГ и замачивание отработанными продуктивными растворами, полученными после осаждения РЗЭ избытком щавелевой кислоты. Замачивание сокращает непроизводительный расход свежей серной кислоты в последующем процессе выщелачивания, обусловленный переводом нормальных (нейтральных) фосфатов кальция и магния в форму кислых солей, вызывает процессы перекристаллизации микрокристаллов сульфатов кальция и стронция для извлечения РЗЭ, окклюдированных в микрокристаллах. Замачивание позволяет вернуть также часть неосажденных РЗЭ из отработанного продуктивного раствора в свежие порции ФГ. Для интенсификации процесса замачивания возможно также использование электрохимической активации и/или ультразвукового воздействия с режимами и результатом, известными из уровня техники, в частности из прототипа.

Далее подготовленный ФГ загружают в контактные баки выщелачивания, в которых осуществляют циркуляцию пульпы. На фиг. 1 показана цепь последовательно размещенных четырех контактных баков выщелачивания, обеспечивающих порционное циклическое выщелачивание раствором, полученным в предыдущем цикле, для последующего цикла выщелачивания. Соответственно, разгрузочная магистраль бака 1 цикла соединена с соответствующим фильтром-прессом, обеспечивающим отделение кека 1 цикла, с получением раствора 1 цикла, который подается в бак II цикла. Аналогично, раствор выщелачивания II цикла подается на III цикл выщелачивания, а раствор III цикла - на IV цикл выщелачивания, на котором процесс собственно выщелачивания РЗЭ считается завершенным. Выщелачивающим агентом является раствор серной кислоты 5-15 мас. %, преимущественно 10 мас. %, который вводится только в 1 цикл. Последующее выщелачивание на II-IV циклах производится без добавления серной кислоты.

Интенсификация процесса выщелачивания РЗЭ из пульпы производится за счет электрохимической активации в электрогидравлическом реакторе с энергией в диапазоне 50-100 Дж/дм3. Реактор располагают в магистрали, обеспечивающей циркуляцию пульпы в процессе выщелачивания.

Полученный после фильтрации раствор выщелачивания IV цикла является продуктивным раствором и далее поступает на осаждение щавелевой кислотой с получением концентрата оксалатов РЗЭ.

Кек, полученный в результате фильтрования и промывки на фильтрах-прессах 1-IV циклов, объединяют (обозначен как Кек 1 на блок-схеме), соединяют с твердой фазой (обозначен как Кек 2 на блок-схеме), полученной на стадии фильтрации после нейтрализации растворов (фиг. 2) и направляют на переработку для получения гипсового вяжущего (фиг. 3).

Комплексную переработку ФГ осуществляют следующим образом.

Начальный период включает дробление ФГ и загрузку для замачивания в контактный объем-чан, наполненный оборотными растворами - отработанными продуктивными растворами, полученными после осаждения РЗЭ избытком щавелевой кислоты. Длительность процесса замачивания составляет 2-5 суток.

Затем замоченный ФГ отделяется от оборотного раствора и загружается в контактный бак 1 цикла, куда подается H2SO4 из расчета Т : Ж = 1:0,8 и содержании H2SO4 в растворе равном 10%, т.е. на 1000 кг твердого ФГ масса жидкой фазы составляет ок. 880 кг. Выщелачивание производится при циркуляции пульпы ФГ без подогрева.

Одновременно пульпа подвергается электрохимической активации в проточном электрогидравлическом реакторе с энергией в диапазоне 50-100 Дж/дм3, в котором совмещается эффект деструкции ФГ импульсами ударной волны с одновременным воздействием факторов электрического разряда, сопровождающего этот эффект. Доза воздействия подбирается экспериментальным путем и определяется скоростью потока циркулирующей пульпы.

Затем по завершении процесса (длительность ок. 15 мин) раствор 1 цикла выщелачивания отделяется от пульпы на фильтр-прессе и направляется на выщелачивание на II цикл. Аналогичным образом осуществляется процесс на II-IV циклах. Общее время выщелачивания составляет около 60 мин, т.е. примерно по 15 мин на каждый цикл.

Промывка кека на фильтр-прессе в каждом цикле осуществляется из расчета около 200 л воды или нейтрализованных оборотных растворов на 1000 кг исходного ФГ.

Полученные продуктивные и промывочные растворы (на фиг. 1 обозначены как раствор выщелачивания) после первого цикла выщелачивания подаются на второй и последующие циклы выщелачивания. При необходимости добавляется вода (или нейтрализованный оборотный раствор) из расчета соблюдения Ж : Т = 1:0,8. Растворы при этом не доукрепляются H2SO4, загружается только свежая порция замоченного ФГ, а операции выщелачивания с циркуляцией продуктивного раствора повторяются.

Для кристаллизации оксалатов РЗЭ по завершении IV цикла в продуктивный раствор вводят предварительно подготовленный осадитель - водный раствор щавелевой кислоты Н2С2О4 в соотношении 2:1, подогретый до температуры 60-70°С. Процесс кристаллизации проводят в емкостях-кристаллизаторах, через которые циркулирует полученный продуктивный раствор для эффективного перемешивания. Время кристаллизации составляет от 2 час до 2 сут и определяется опытным путем. Температура растворов в кристаллизаторе должна поддерживаться в интервале 20-30°С.

По завершении времени кристаллизации раствор, содержащий взвесь оксалатов РЗЭ, сливается из кристаллизатора и передается на операцию фильтрации и промывки в нутч-фильтре.

Тонкокристаллическая смесь оксалатов РЗЭ после фильтрации выделяется на фильтроткани нутч-фильтра, высушивается, взвешивается и направляется либо на дальнейшую переработку, либо на склад готовой продукции. От каждой партии кека оксалатов РЗЭ отбирается проба весом в 50 г, которая пережигается в лаборатории в оксиды РЗЭ. Оксиды РЗЭ анализируются на содержание в них РЗЭ и тория.

Суммарная концентрация РЗЭ в продуктивных растворах достигает более 2,5 г/л, а извлечение обесторенных РЗЭ из ФГ составляет 30-33%.

Жидкая фаза из нутч-фильтра поступает на регенерацию и нейтрализацию для использования в качестве оборотных растворов. Эти растворы далее используются как оборотные, промывочные, а часть растворов составляет избыток.

Последовательность операций обработки и нейтрализации жидкой фазы показана на фиг. 2. Жидкая фаза представляет собой отработанные оборотные растворы после осаждения РЗЭ щавелевой кислотой и последующего использования этого оборотного раствора для замачивания ФГ, а также промывочные растворы, образованные при фильтрации кека.

Отработанный оборотный раствор обрабатывают доломитом СаСО3⋅MgCO3, например, пропуская через емкость, заполненную доломитовым щебнем или замешивая в него доломитовую муку, добиваясь величины рН более 3. Полученную пульпу фильтруют или отстаивают, разделяя на осадок и раствор. Осадок представляет собой дополнительную порцию гипса, а раствор - частично нейтрализованную серную кислоту, насыщенную сернокислым магнием MgSO4 и загрязненную фосфатами, фторидами и оксалатами. Далее, указанный раствор нейтрализуют добавлением избытка едкого натра, создавая рН более 10. При этом образуется осадок гидроксида магния Mg(OH)2, который благодаря изоморфному соосаждению фторид-ионов обеспечивает очистку раствора от фторидов, и частично от оксалат- и фосфат-ионов. Раствор отделяют от осадка отстаиванием или фильтрованием. Указанный осадок гидроксида магния Mg(OH)2 собирают и складируют - он является товарным продуктом. Отделенный раствор доводят серной кислотой до рН 7 и сбрасывают в канализацию.

На фиг. 3 показана блок-схема перевода полученного нерастворимого осадка ФГ-двуводного гипса (кека) в полуводный гипс путем тепловой обработки. Использована наклонная трубчатая печь, состоящая из двух труб, вставленных одна в другую. Внутренняя труба вращается и внутри нее перемещается обрабатываемый кек, а наружная труба - неподвижна и термоизолирована. Топочные газы от сжигания природного газа (метана) подаются в межтрубное пространство в «начале» печи и имеют выход в ее «конце», что исключает возможное загрязнение гипса. Температура на входе печи составляет около 300°С, на выходе - 170-180°С. После выгрузки гипса в силосный бункер посредством, например, ковшового элеватора целесообразно проведение выстойки гипса («томления») в течение 1-2 суток в условиях аэрации днища сжатым воздухом с расходом до 1 м3/мин. На финишной стадии проводится доизмельчение полученного полуводного гипса в центробежной мельнице. Полученный гипс имеет классификацию Г8-Г10.

Таким образом, предварительное замачивание ФГ в отработанных продуктивных растворах позволяет без потери эффективности обеспечить последовательное выщелачивание РЗЭ из нескольких порций ФГ одним и тем же раствором серной кислоты без его доукрепления с получением товарного концентрата оксалатов РЗЭ. Использование дешевого доломита в процессе изоморфного соосаждения фторид-ионов с осадком гидроксида магния обеспечивает возможность очистки отработанного раствора от фторид-иона (до минимальной концентрации 0,2 мг/л), а также частично от оксалат- и фосфат-ионов. Кроме этого, образуется дополнительная порция гипса (без тория и прочих примесей), а также очищенный гидроксид магния, который обладает товарной ценностью.

1. Способ комплексной переработки фосфогипса (ФГ), включающий сернокислотное выщелачивание редкоземельных элементов (РЗЭ) из пульпы ФГ в режиме циркуляции с электрохимической и кавитационной активацией, разделение пульпы фильтрацией на первый кек и продуктивный раствор РЗЭ, осаждение оксалатов РЗЭ раствором щавелевой кислоты, промывку и фильтрацию с получением коллективного концентрата РЗЭ и фильтрата отработанного продуктивного раствора, одну часть которого фильтруют с получением второго кека, объединяют с первым кеком и направляют на производство гипса, а другую используют как оборотный раствор, отличающийся тем, что проводят предварительную подготовку исходного ФГ путем дробления и замачивания в оборотном растворе на основе фильтрата отработанного продуктивного раствора, из подготовленного ФГ последовательно циклами проводят порционное выщелачивание РЗЭ, для чего используют четыре контактных объема выщелачивания, серную кислоту вводят в первый контактный объем, а полученный в режиме непрерывной циркуляции через первый объем продуктивный раствор выщелачивания РЗЭ направляют во второй объем выщелачивания, а затем последовательно в третий и четвертый объемы выщелачивания, после чего из указанного продуктивного раствора осаждают оксалаты РЗЭ, отработанный оборотный раствор замачивания обрабатывают доломитом до величины рН более 3, полученную пульпу разделяют на осадок с получением второго кека и раствор, содержащий частично нейтрализованную серную кислоту, насыщенную сернокислым магнием, одну часть которого используют в качестве оборотного раствора, а другую - нейтрализуют добавлением избытка едкого натра до величины рН более 10 с получением пульпы, из которой отделяют осадок гидроксида магния, а отделенный раствор доводят серной кислотой до величины рН 7 и утилизируют.

2. Способ по п. 1, отличающийся тем, что концентрация серной кислоты в пульпе составляет 5-15 мас. %, преимущественно 10 мас. %, при соотношении твердой и жидкой фаз в пульпе Т:Ж = 1:(0,8-1,2).

3. Способ по п. 1, отличающийся тем, что в качестве средства для одновременной электрохимической и кавитационной активации пульпы ФГ используют проточный реактор на основе электрогидравлического эффекта с энергией в диапазоне 50-100 Дж/дм3.

4. Способ по п. 1, отличающийся тем, что замачивание ФГ в оборотном растворе проводят в течение 2-5 суток.

5. Способ по п. 1, отличающийся тем, что по окончании выщелачивания пульпу ФГ подают на операцию фильтрации на фильтр-прессе с промывкой кека из расчета 200 л воды или нейтрализованных оборотных растворов на 1 т исходного ФГ.

6. Способ по п. 1, отличающийся тем, что осаждение оксалатов РЗЭ проводят путем введения в продуктивный раствор подогретого до температуры 60-70°C водного раствора щавелевой кислоты в соотношении 2:1, при этом температуру растворов в реакторе-кристаллизаторе поддерживают в диапазоне 20-30°C при постоянном перемешивании.

7. Способ по п. 1, отличающийся тем, что промывку и фильтрацию взвеси оксалатов РЗЭ проводят в нутч-фильтре и/или сепараторе.

8. Способ по п. 1, отличающийся тем, что отработанный оборотный раствор замачивания обрабатывают доломитом. пропуская через емкость, заполненную доломитовым щебнем, или замешивая в раствор доломитовую муку.

9. Способ по п. 1, отличающийся тем, что объединенный кек обжигают в наклонной трубчатой печи с температурой на входе около 300°C, а на выходе - 170-180°C с получением гипса полугидрата, который разгружают в силосный бункер и выстаивают в течение 1-2 суток в условиях аэрации днища бункера сжатым воздухом с расходом около 1 м3/мин, после чего проводят доизмельчение полученного гипса в центробежной мельнице.