Системы ферментации с подачей газа

Иллюстрации

Показать всеГруппа изобретений относится к области биохимии. Предложена система, устройство и способ стимуляции роста микроорганизмов. Система содержит внутри сосуда полый трубопровод для текучей среды с впускным и выпускным отверстиями, газораспределитель, устройство перемещения текучей среды и систему теплопередачи. Устройство содержит размещенные частично внутри сосуда множество полых трубопроводов для текучей среды, газораспределитель и множество структур, где каждая структура из множества структур содействует росту микроорганизмов на ней. Способ включает диспергирование газа в жидкой среде с образованием многофазной смеси, пропускание многофазной смеси с первой скоростью и при первом давлении в один или большее количество нисходящих путей потока, увеличение давления многофазной смеси с образованием пузырьков сжатого газа в многофазной смеси при контактировании многофазной смеси с множеством микроорганизмов для обеспечения первой биомассы, пропускание многофазной смеси со второй скоростью через множество восходящих путей потока и поддерживание давления для поддержания пузырьков сжатого газа в многофазной смеси при контактировании многофазной смеси с множеством микроорганизмов для обеспечения второй биомассы. Изобретения обеспечивают эффективный массообмен газообразных субстратов для микробной ферментации. 3 н. и 87 з.п. ф-лы, 9 ил.

Реферат

Область техники

Настоящее изобретение в целом относится к сосудам, системам и способам, используемым при ферментации и, в частности, к системам ферментации, использующим газообразный субстрат.

Уровень техники

При всевозрастающем истощении залежей ископаемого топлива, увеличивающемся производстве парниковых газов и недавнем беспокойстве об изменении климата, приоритетом промышленной деятельности стала замена ископаемого топлива на биологические виды топлива (например, этиловый спирт, биодизельное топливо). Но, с биологическими топливами, вырабатываемыми до настоящего времени, связаны свои собственные недостатки и затруднения. Первые биологические виды топлива были получены из растений (например, крахмал, тростниковый сахар и масла, вырабатываемые из зерна, рапса, сои, пальмы и другие растительные масла), но эти используемые для производства топлива сельскохозяйственные культуры конкурируют с сельскохозяйственными культурами, выращиваемыми для потребления человеком и животными. Количество имеющихся в глобальном масштабе сельскохозяйственных угодий недостаточно для удовлетворения увеличивающихся потребностей как для продовольствия, таки для топлива. Для уменьшения требований, выдвигаемых к производителям продовольствия, относительно зерновых культур, подходящих для выработки биологического топлива, в настоящее время разрабатывают биологические топлива второго поколения, использующие альтернативный биологический материал, такой как целлюлоза или морские водоросли. Но технические трудности при производстве, наряду с высокой стоимостью производства, не делают биологические топлива второго поколения рентабельными или доступными.

Биологические топлива третьего или следующего поколения производят при использовании альтернативного, не основанного на продовольствии, углеродного исходного сырья. Как часть этих усилий все возрастающее внимание привлекает использование альтернативных, не основанных на биологии, типов исходного сырья при выработке соединений типа высших углеводородов, включая топлива, смазочные материалы и пластические массы. Такие типы исходного сырья могут включать одно или большее количество углеродсодержащих соединений или смеси содержащих и не содержащих углерод соединений, включая, среди других, метан и синтетический газ. Метан, например, сравнительно широко распространен, встречается в естественных условиях и во многих местах по всему миру. Метан также образуется в ходе многих процессов биологического распада и, таким образом, может быть получен из устройств переработки отходов и очистки сточных вод. Ввиду своей относительной распространенности метан представляет собой сильнодействующий парниковый газ, имеющий в 23 раза больший относительный парниковый эффект, чем CO2. Ранее метан рассматривали в качестве достаточно ценного побочного продукта, который трудно преобразовать в более ценные продукты или транспортировать на рынок из отдаленных или малодоступных мест, таких как отдаленные газовые месторождения или эксплуатационные морские платформы. Метан из таких источников, а также метан, выработанный процессами биологического разложения, имеющими место в устройствах очистки сточных вод и на полигонах захоронения отходов, в основном выбрасывают в атмосферу или сжигают. Возможность экономного и эффективного преобразования метана и аналогичных углеродсодержащих газов в один или большее количество C2 углеводородов или выше позволило бы производителям использовать в своих интересах относительно широко распространенное, произведенное небиологическим образом, исходное сырье, обеспечивая, в то же самое время, значительные экологические преимущества.

Недавнее повышение внутреннего производства метана (от 48 миллиардов кубических футов в эквиваленте в сутки в 2006 г. до 65 миллиардов кубических футов в эквиваленте в сутки в 2012 г.) привело к понижению стоимости природного газа до рекордно низких уровней (от примерно $14,00 / (миллион британских тепловых единиц) в 2006 г. до примерно $2,50 / (миллион британских тепловых единиц) в 2012 г.). Добываемый на территории страны природный газ получают в основном посредством гидравлического разрыва (фрэкинга) пласта, но метан может также быть получен из других источников, таких как полигоны для захоронения отходов и сточные воды. Но летучесть метана делает проблематичным его транспортировку и/или непосредственное использование в качестве топлива.

По этим причинам существует сильный стимул для преобразования метана в один или большее количество жидких продуктов, например, моторное топливо, для обеспечения возможности более легкой транспортировки в точку использования или продажи. В настоящее время используют два основных подхода: ожижение, приводящее к сжиженному природному газу, и химическая конверсия, преобразующая газ в жидкость (Patel, 2005, 7-ой Всемирный конгресс по химическому машиностроению, Глазго, Шотландия, Великобритания). Процесс Фишера-Тропша в настоящее время представляет собой самый распространенный подход для преобразования больших количеств метана в углеводороды высшего порядка (Patel, 2005). Отметим, что процесс Фишера-Тропша использует на входе синтетический газ, выработанный из природного газа посредством парового риформинга (синтетический газ может также быть выработан при газификации каменного угля посредством высокотемпературной реакции с водой и кислородом). Процесс Фишера-Тропша дает нефтепродукты, согласующиеся с современной технологией поставки топлива, но обладает многими недостатками, включая низкий выход, недостаточную селективность (делающую сложным использование вниз по потоку), и требует значительных капиталовложений и большого масштаба для достижения экономичности производства (Spath и Dayton, декабрь 2003 г., NREL1TP-510-34929). Крупный масштаб, необходимый для завода по процессу Фишера-Тропша (обычно превышающий два миллиарда долларов в капитальных затратах [Patel, 2005]), также представляет собой существенный ограничивающий фактор вследствие большого количества исходного сырья в виде метана, необходимого для возмещения огромных капитальных затрат для реализации процесса Фишера-Тропша. Поскольку в большинстве случаев транспортировка метана чрезвычайно дорога, такой завод должен быть размещен рядом с устойчивым, надежным и экономически эффективным источником метана, обычно в виде значительного месторождения метана или трубопровода для метана. Дополнительный фактор, связанный со стоимостью и масштабом завода, состоит в экономике технологий промывки газа (Spath and Dayton, 2003), поскольку катализаторы Фишера-Тропша весьма чувствительны к обычным загрязнителям, обнаруживаемым в природном газе, которые проходит неизменными через процесс конвертации синтетического газа.

Требования легкого доступа к большим объемам относительно чистого содержащего метан газа вместе с большими капиталовложениями в настоящее время ограничивают успешную и экономически жизнеспособную работу основанных на природном газе заводов по процессу Фишера-Тропша только несколькими местами во всем мире (Spath and Dayton, 2003). Высокое требование к минимальной обработке, предъявляемое к процессу превращения газа в жидкость или к заводу по ожижению природного газа, в комбинации с высокой стоимостью транспортировки приводит к тому, что остается еще меньше источников метана в виде малодоступных газовых месторождений. Такой малодоступный газ может включать, не ограничиваясь этим, природный газ, добытый из платформенных нефтяных скважин, или метановый отходящий газ из полигонов для захоронения отходов. Вследствие отсутствия в настоящее время эффективных маломасштабных конверсионных технологий, такие малодоступные газовые источники обычно выбрасывают газ в атмосферу или сжигают его в факеле, поскольку накопление метана представляет значительный риск для безопасности. Устройства для преобразования газа в жидкости посредством процесса Фишера-Тропша работали полунепрерывным образом с 1938 г. Несколько компаний в настоящее время исследуют возможность построения новых заводов, учитывая описанные выше текущую доступность и цену метана. Однако, несмотря на значительный научно-исследовательский прогресс за последние 70 с лишним лет, недостатки технологии Фишера-Тропша препятствуют широкому использованию коммерческих процессов превращения газа в жидкости.

Ввиду вышеуказанных недостатков биологическая ферментация, использующая C1-субстраты в качестве источника углерода, представляет собой привлекательное техническое решение как в отношении имеющей место конкуренции между источниками продовольствия и ферментацией для выработки химикатов/топлив, так и в отношении отсутствия хороших возможностей для использования природного газа. Однако, ферментация газообразных субстратов, таких как метан, CO или CO2 приводит к значительным затруднениям вследствие требования, что содержащий углерод субстрат должен быть переведен из газовой фазы в водную фазу для обеспечения возможности поглощения и метаболизма посредством метаболизирующих C1 нефотосинтетических микроорганизмов в культуре. Одновременно, другие газы, такие как 02 или H2, также могут быть переведены из газовой фазы для обеспечения возможности развития клеточного метаболизма (аэробный или анаэробный метаболизм, соответственно). Побочные продукты (такие как CO2 в случае аэробного метаболизма) должны быть быстро удалены из реактора для обеспечения возможности эффективного микробного роста. Кроме того, поскольку тепловыделение от метаболизма C1-субстратов значительно, система должна быть подвергнута непрерывному охлаждению для поддержания оптимальных условий для микробного роста.

Конвективный массообмен из жидкой фазы в фазу пара может быть описан посредством коэффициента массообмена. Поток равен произведению коэффициента массообмена, площади поверхности и разности концентраций (Поток = kАΔС).

На коэффициент массообмена влияет ряд факторов, включая размер передаваемой молекулы, ее растворимость в водной фазе и размер пограничного слоя между фазами (обычно управляемый в системах ферментации посредством одновременного изменения скорости и турбулентности). Площадь поверхности между газовой и жидкой фазами в большинстве систем ферментации в основном ограничена размером пузырьков во входном газе. Размером пузырьков можно управлять посредством введения газа через малые поры, а также посредством увеличения усилий сдвига для разбиения пузырьков и предотвращения коалесценции. Разность концентраций может представлять собой разность концентраций при прохождении через пограничный слой газовой фазы, разность концентраций при прохождении через пограничный слой жидкой фазы, разность концентраций между основным объемом пара и паром, который должен быть в равновесии с основным объемом жидкости, или разность концентраций между основным объемом жидкости и жидкостью, которая должна быть в равновесии с основным объемом пара. В большинстве систем ферментации разностью концентраций управляема посредством давления газовой фазы.

Обычные системы ферментации (биореакторы) достигают смешивания газа посредством одного из двух способов: перемешиванием или подачей газа снизу. Ферментаторы с мешалкой достигают смешивания посредством перемешивающих лопастей, обычно размещенных центрально в отдельном большом ферментаторе. Лопасти мешалки образуют турбулентность и напряжение сдвига в жидкости при введении газовых пузырьков у основания ферментатора, препятствуя, таким образом, продвижению пузырьков при их перемещении вверх по ферментатору и прилагая напряжение сдвига к газовым пузырькам для уменьшения тенденции к слипанию пузырьков внутри фермента тора. Преимущество этого типа ферментаторов состоит в быстром, относительно однородном перемешивании и диспергировании газовых пузырьков, что возможно вследствие высокой скорости перемешивающих лопастей. Однако, этот тип ферментатора может быть трудно масштабируемым, поскольку при увеличении объема требования к энергопотреблению для получения той же самой степени перемешивания и массопереноса могут быть неприемлемыми. Кроме того, энергичное перемешивание подразумевает значительное нагревание ферментируемой жидкости, а использование отдельного большого ферментатора ограничивает площадь поверхности, доступную для охлаждающего теплообмена.

Ферментаторы с подачей газа снизу избегают использования механических мешалок посредством использования пути потока для жидкости. Ферментаторы с подачей газа снизу содержат секцию нисходящего потока и секцию восходящего потока, которые взаимосвязаны на обоих концах; причем эти секции могут быть выполнены в виде отдельных устройств (называемых петельным ферментатором), или концентрическим образом (ферментатор с подачей газа снизу). В обоих случаях газы вводят у основания секции восходящего потока через вырабатывающее пузырьки устройство. Происходитсмешивание пузырьков с жидкостью, что уменьшает плотность жидкости и приводит к подъему газожидкостной смеси через секцию восходящего потока. Поднимающаяся смесь вытесняет жидкость наверху реактора, которая выполняет перемещение вниз по секции нисходящего потока, заменяя жидкость у основания и устанавливая циркуляционный поток в ферментаторе. Для получения большого времени пребывания газовых пузырьков в жидкости ферментаторы с подачей газа снизу обычно выполняют высокими с ограниченной площадью поперечного сечения. Это подразумевает, что газ следует подавать при относительно высоком давлении для преодоления гидростатического давления, образованного столбом жидкости, присутствующей в ферментаторе. Кроме того, происходит значительное увеличение размера пузырьков в ферментаторе при уменьшении давления с высотой. Увеличивающийся диаметр пузырька пропорционально уменьшает коэффициент массообмена между пузырьками газа и жидкой фазой посредством уменьшения отношения объема газового пузырька (пропорционального кубу радиуса газового пузырька) к площади газового пузырька (пропорциональной квадрату радиуса газового пузырька), посредством чего может происходить массообмен. Расходы потока и усилия сдвига в ферментаторах с подачей газа снизу значительно ниже, чем в ферментаторах с мешалкой, что также способствует увеличению слияния пузырьков и уменьшению эффективности охлаждения ферментатора. Наконец, выделение неиспользованных и отходящих газов из смеси, выходящей из секции восходящего потока ферментатора, до возвращения жидкости в секцию нисходящего потока может быть проблематичным.

Раскрытие изобретения

В качестве одной особенности настоящего изобретения предложены способ и устройство для эффективного массообмена газообразных субстратов для микробной ферментации. Кроме того, настоящее раскрытие изобретения предлагает способ ферментации газообразного углеродсодержащего исходного сырья при использовании культуры, первоначально содержащей метаболизирующий C1 нефотосинтезирующий микроорганизм. В качестве еще одной особенности настоящего изобретения предложена доступная масштабированию конструкция ферментатора, обеспечивающая возможность высокого потока при массообмене газовой фазы в жидкую фазу в дополнение к эффективному теплообмену и удалению отходящего газа. Предложены системы и способы ферментации, преодолевающие известные в этой области техники недостатки и предлагающие новые способы для оптимальной выработки разнообразных продуктов.

Такие системы ферментации могут использовать один или большее количество видов микроорганизмов, которые избирательно способны метаболизировать C1-соединения. Такие микроорганизмы включают прокариоты или бактерии, такие как Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas, Methylophilus, Methylobacillus, Methylobacterium, Hyphomicrobium, Xanthobacter, Bacillus, Paracoccus, Nocardia, Arthrobacter, Rhodopseudomonas или Pseudomonas. В некоторых случаях метаболизирующие C1 микроорганизмы могутвключать метанотрофы, метилотрофы или их комбинации. Предпочтительные метанотрофы включают Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas или их комбинации. Взятые в качестве примераметанотрофы включают Methylomonas sp. 16а (Американская коллекция типовых культурРТА 2402), Methylosinus trichosporium (Коллекция культур Северной региональной исследовательской лаборатории В-11, 196), Methylosinus sporium (Коллекция культур Северной региональной исследовательской лаборатории В-11, 197), Methylocystis parvus (Коллекция культур Северной региональной исследовательской лаборатории В-11, 198), Methylomonas methanica (Коллекция культур Северной региональной исследовательской лаборатории В-5 11 199), Methylomonas ulb us (Коллекция культур Северной региональной исследовательской лаборатории В-11, 200), Methylobacter capsulatus (Коллекция культур Северной региональной исследовательской лаборатории В-11, 201), Methylobacterium organophilum (Американская коллекция типовых культур 27, 886), Methylomonas sp. AJ-3670 (FERM P-2400), Methylomicrobium alcaliphilum, Methylocella silvestris, Methylacidiphilum infernorum, Methylibium petroleiphilum, Methylosinus trichosporium OB3b, Methylococcus capsulatusBath, Methylomonas sp. 16a, Methylomicrobium alcaliphilum 20Z, или их быстрорастущие варианты. Предпочтительные метилотрофы включают Methylobacterium extorquens, Methylobacterium radiotolerans, Methylobacterium populi, Methylobacterium chloromethanicum, Methylobacterium nodulans или их комбинации.

Микроорганизмы, способные к метаболизации C1-соединений, обнаруженных в синтетическом газе, включают, не ограничиваясь этим, Clostridium, Moorella, Pyrococcus, Eubacterium, Desulfobacterium, Carboxydothermus, Acetogenium, Acetobacterium, Acetoanaerobium, Butyribaceterium, Peptostreptococcus или их комбинации. Взятые в качестве примераметилотрофы включают Clostridium autoethanogenum, Clostridium ljungdahli, Clostridium ragsdalei, Clostridium carboxydivorans, Butyribacterium methylotrophicum, Clostridium woodii, Clostridium neopropanologen или их комбинации. В некоторых случаях метаболизирующие C1 микроорганизмы представляют собой эукариоты, такие как дрожжи, включая Candida, Yarrowia, Hansenula, Pichia, Torulopsis или Rhodotorula.

В других случаях метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой облигатный метаболизирующий C1 нефотосинтезирующий микроорганизм, такой как облигатный метанотроф, облигатный метилотроф или их комбинации. В некоторых случаях метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой рекомбинантный микроорганизм, содержащий чужеродный полинуклеотид, кодирующий фермент, производящий жирную кислоту, фермент ассимиляции формальдегида или их комбинации.

Краткое описание чертежей

Размеры и относительные положения элементов показаны на чертежах не обязательно в правильном масштабе. Например, различные элементы и углы не показаны в правильном масштабе, а некоторые из этих элементов произвольно увеличены и размещены так, чтобы улучшить удобочитаемость чертежа. Кроме того, определенные формы элементов в начерченном виде не предназначены для передачи любой информации относительно фактической формы конкретных элементов и были выбраны исключительно для простоты чтения чертежей.

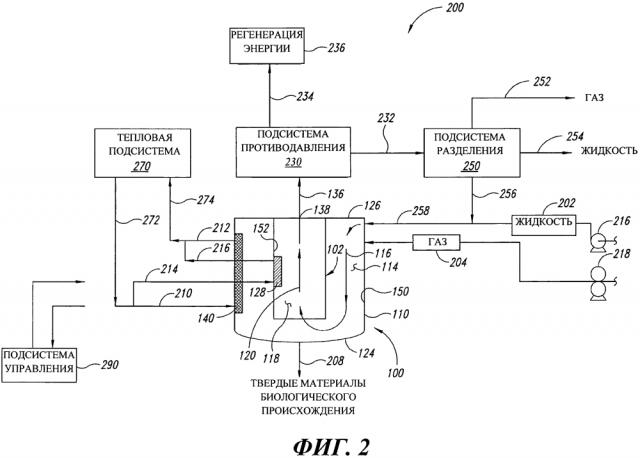

На фиг. 1 показан перспективный вид взятого в качестве примера сосуда ферментатора, содержащего множество полых трубопроводов для текучей среды, размещенных внутри сосуда для выполнения множества нисходящих путей потока между каждым трубопроводом из множества полых трубопроводов для текучей среды и окружающим сосудом и множества восходящих путей потока внутри каждого трубопровода из множества полых трубопроводов для текучей среды; нисходящие и восходящие пути потока соединены посредством текучей среды таким образом, что по меньшей мере часть потока в нисходящем пути потока входит в полый трубопровод для текучей среды с обеспечением по меньшей мере части потока в восходящем пути потока, согласно одному или большему количеству из показанных вариантов реализации настоящего изобретения.

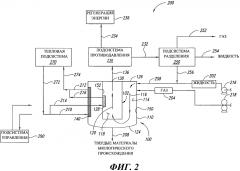

На фиг. 2 показана блок-схема взятой в качестве примера системы ферментации, содержащей дополнительные подсистему охлаждения, подсистему противодавления и подсистему разделения, которые по одиночке или в комбинации используются при ферментации газообразного субстрата для выработки одного или большее количество газообразных или жидких C2-углеводородов или больше согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

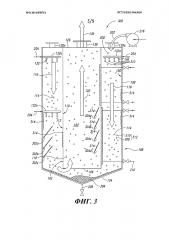

На фиг. 3 показан вид в разрезе взятого в качестве примера ферментатора, содержащего отдельный полый трубопровод для текучей среды, размещенный внутри окружающего сосуда с образованием нисходящего пути потока и восходящего пути потока и прикрепленное внешним образом устройство перемещения текучей среды, направляющее поток по нисходящему пути потока и по восходящему пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

На фиг. 4 показан вид в разрезе взятого в качестве примера ферментатора, содержащего множество полых трубопроводов для текучей среды, по меньшей мере частично окруженных сосудом с образованием множества нисходящих путей потока и восходящих путей потока и прикрепленное внешним образом устройство перемещения текучей среды, направляющее поток и по нисходящему пути потока и по восходящему пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

На фиг. 5 показан вид в разрезе взятого в качестве примера ферментатора, содержащего множество полых трубопроводов для текучей среды, по меньшей мере частично окруженных сосудом с образованием множества нисходящих путей потока и восходящих путей потока и прикрепленное внешним образом устройство перемещения текучей среды, которое вызывает поток через нисходящий путь потока и направляет поток по восходящему пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

На фиг. 6 показан вид в разрезе взятого в качестве примера ферментатора, содержащего множество полых трубопроводов для текучей среды, по меньшей мере частично окруженных сосудом с выпуклым дном с образованием множества нисходящих путей потока и восходящих путей потока и прикрепленное внешним образом устройство перемещения текучей среды, которое вызывает поток через нисходящий путь потока и направляет поток по восходящему пути потока согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

На фиг. 7 показана блок-схема высокого уровня для способа ферментации, включающего дополнительное охлаждение и в нисходящем пути потока и в восходящем пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

На фиг. 8 показана блок-схема высокого уровня для способа ферментации, включающего при необходимости удержание ферментатора при повышенном давлении посредством использования подсистемы противодавления, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

На фиг. 9 показана блок-схема высокого уровня для способа ферментации, включающего при необходимости удержание ферментатора при повышенном давлении посредством использования подсистемы противодавления, разделение многофазной смеси, удаленной из ферментатора в дополнительной подсистеме разделения, и рециркуляция по меньшей мере части разделенной многофазной смеси назад к фермента тору согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

Подробное описание изобретения

В последующем описании определенные специфические подробности приведены для ясного понимания различных вариантов реализации настоящего изобретения. Однако, специалисту в данной области техники понятно, что изобретение может быть реализовано и без этих подробностей. В других случаях структуры и подробности конструкции стандартных сосудов, подробные параметры конструкции имеющихся компонент, таких как устройства распределения текучей среды или газа, насосы, турбины и аналогичное оборудование, подробности, относящиеся к конструкции и построению сосудов под давлением согласно Американскому обществу инженеров-механиков (ASME), к теории системы управления, к конкретным операциям в одном или большем количестве процессов ферментации и т.п. не показаны или описаны подробно, чтобы избежать ненужного затемнения описания вариантов реализации настоящего изобретения. Если контекст не требует иного, то повсюду в описании изобретения и в последующих пунктах формулы изобретения слово «содержать» и его варианты, такие как «содержит» и «содержащий», должны быть рассмотрены в открытом включительном смысле, то есть как «включающий, не ограничиваясь этим». Кроме того, заголовки использованы здесь только для удобства и не интерпретируют объем или сущность заявленного изобретения.

Повсюду в этом описании ссылка на «один вариант реализации настоящего изобретения» или на «вариант реализации настоящего изобретения» означает, что определенная особенность, структура или характеристика, описанная в связи с вариантом реализации настоящего изобретения, включена по меньшей мере в один вариант реализации настоящего изобретения. Таким образом, появление фраз «в одном варианте реализации настоящего изобретения» или «в варианте реализации настоящего изобретения» в различных местах повсюду в этом описании изобретения не обязательно означает, что они все имеют отношение к одному и тому же варианту реализации настоящего изобретения.

Кроме того, конкретные особенности, структуры или характеристики могут быть скомбинированы любым подходящим образом в одном или большем количестве вариантов реализации настоящего изобретения. Кроме того, при использовании в настоящем описании изобретения и в прилагаемых пунктах формулы изобретения формы единственного числа относятся и к множественным объектам, если только контекст явно не указывает на иное. Следует также отметить, что термин «или» обычно применен в смысле, включающем «и/или», если только контекст явно не указывает на иное.

Ферментаторы обычно определяют, как любой сосуд, в котором проводится процесс ферментации. Поскольку имеет место значительное количество процессов ферментации и большое разнообразие способных к ферментации субстратов, диапазон ферментаторов простирается от простых реакторов непрерывного действия с механическим перемешиванием, находящих применение в промышленности изготовления алкогольных напитков, до чрезвычайно сложных специализированных сосудов, содержащих устройства распределения газа и внутренние структуры, предназначенные для конкретного субстрата и/или конкретного биологического вида. Ферментаторы, полезные при преобразовании содержащих углерод газов, таких как метан и синтетический газ (смесь CO и H2), в газообразные и жидкие углеводороды с более длинной цепью, обычно диспергируют газообразный субстрат, содержащий углеродное С1-соединение, внутрь жидкой среды, содержащей один или большее количество питательных сред для выполнения многофазной смеси. Эту многофазную смесь подают в одну или большее количество микробиологических колоний, преобразующих часть углеродсодержащего C1-соединения(-ий) в газовом субстрате в более предпочтительные соединения с более длинной цепью типа C2 или больше. Состав субстрата, питательные среды и микробиологические организмы, составляющие колонию (то есть, биомассу внутриферментатора), могут по-разному быть отрегулированы или приспособлены для выполнения желательной конечной матрицы С2-соединений или больше, которые могут присутствовать в виде жидкого, газообразного или внутриклеточного материала.

С точки зрения массообмена ферментаторы газообразного субстрата представляют собой уникальную задачу, в которой субстрат захвачен внутрь газового пузырька и для выполнения микробиологического поглощения субстрата газообразный субстрат должен сначала пройти из газового пузырька к микробиологическим организмам или непосредственно или косвенно посредством растворения в жидких средах. Таким образом, такие процессы ферментации часто ограничены способностью системы облегчать и/или поддерживать желательный высокий уровень массообмена субстрата из газовых пузырьков к микробиологическим организмам внутри ферментатора. Коэффициент массообмена из газового пузырька в окружающие жидкие среды или к микробиологическим организмам зависит, по меньшей мере, от давления газа внутри газового пузырька, отношения объема газового пузырька к его площади поверхности и от времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами. Увеличение давления внутри газового пузырька или увеличение времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами приводят к более высокой эффективной скорости массопередачи между субстратом и микробиологическими организмами. Уменьшение отношения объема газового пузырька к его площади поверхности (то есть, уменьшение диаметра газовых пузырьков) приводит к более высокой эффективной скорости массопередачи между газовым пузырьком и окружающей жидкостью. Следовательно, идеальный ферментатор должен иметь большое количество газовых пузырьков относительно малого диаметра при относительно высоком давлении, которые удержаны в близком или непосредственном контакте с окружающей жидкостью или микробиологическими организмами в течение длительного периода времени.

Здесь описано множество систем, способов и устройств ферментации, способных создавать пузырьки газа сравнительно высокого давления и относительно малого диаметра. Здесь описано множество систем, способов и устройств ферментации, способных обеспечивать длительное время контакта с окружающей жидкостью и/или с биологическим организмом(-ами). Такие системы, способы и устройства ферментации способны выгодным образом создавать весьма эффективную систему ферментации газообразного субстрата, которая была найдена особенно полезной при преобразовании С1-соединений в более предпочтительные газообразные, жидкостные и внутриклеточные С2-соединения или больше.

При использовании здесь термины «C1-субстрат» или «C1-соединение» относятся к любым содержащим углерод молекуле или соединению, в которых отсутствует связь углерод-углерод. Взятые в качестве примера молекулы или соединения включают метан, метанол, формальдегид, муравьиную кислоту или их соли, моноксид углерода, двуокись углерода, синтетический газ, метиламины (например, монометиламин, диметиламин, триметиламин), метилтиолы или метил галогены.

При использовании здесь термины «метаболизирующий C1 микроорганизм» или «метаболизирующий С1 нефотосинтезирующий микроорганизм» относятся к любому микроорганизму, обладающему способностью использовать одноуглеродный (C1)субстрат в качестве источника энергии или в качестве единственного источника энергии и биомассы и способного или неспособного использовать другие углеродные субстраты (такие, как сахара и сложные углеводы) в качестве источника энергии и биомассы. Например, метаболизирующий C1 микроорганизм способен окислять C1-субстрат, например, метан или метанол. Метаболизирующие C1 микроорганизмы включают бактерии (например, метанотрофы и метилотрофы) и дрожжи. По меньшей мере в некоторых случаях метаболизирующий C1 микроорганизм не включает фотосинтезирующий микроорганизм, например, морские водоросли. В определенных вариантах реализации настоящего изобретения метаболизирующий C1 микроорганизм представляет собой «облигатный метаболизирующий C1 микроорганизм», что означает, что его единственный источник энергии представляет собой C1-субстраты и ничто иное.

При использовании здесь термин «метилотрофная бактерия» относится к любым бактериям, способным к окислению органических соединений, не содержащих связи углерод-углерод. В определенных вариантах реализации настоящего изобретения метилотрофная бактерия может быть метанотрофом. Например, термин «метанотрофные бактерии» относится к любым метилотрофным бактериям, которые обладают способностью окислять метан в качестве их основного источника углерода и энергии. Взятые в качестве примераметанотрофные бактерии включают Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium или Methanomonas. В некоторых других вариантах реализации настоящего изобретения метилотрофная бактерия представляет собой «облигатную метилотрофную бактерию», которая относится к бактериям, которые ограничены использованием C1-субстратов для выработки энергии.

При использовании здесь термин «бактерия, использующая СО» относится к бактерии, которая в естественных условиях обладает способностью окислять моноксид углерода (СО) как источник углерода и энергии. В качестве источника моноксида углерода может быть использован «синтетический газ», смесь моноксида углерода и водорода, полученная в результате газификации любого органического исходного сырья, например, угля, угольной нефти, природного газа, биомассы и органических отбросов. В разряд бактерий, использующих моноксида углерода, не включены бактерии, которые должны быть генетически модифицированы для роста на моноксиде углерода в качестве их источника углерода.

При использовании здесь термин «синтетический газ» относится к смеси, содержащей, по меньшей мере, моноксид углерода (СО) и водород (H2). По меньшей в некоторых случаях синтетический газ может также включать CO2, метан и другие газы в количествах, меньших, чем СО и H2. Синтетический газ может быть подготовлен посредством использования любого существующего процесса, включая, но не ограничиваясь этим, конверсию водяного газа или процесс газификации каменного угля.

При использовании здесь термин «рост» определен как любое увеличение клеточной массы. Это может происходить посредством клеточного деления (репликации) и формирования новых клеток во время «сбалансированного роста» или во время «несбалансированного роста», при увеличении клеточной массы вследствие накопления одного или большего количества внутриклеточных или межклеточных полимеров, таких как определенные липиды. В последнем случае рост может проявляться в виде увеличения размера клетки вследствие накопления биополимера внутри клетки. Во время «сбалансированного роста клеток» все исходное сырье (доноры электронов и акцепторы электронов) и все питательные среды присутствуют в количествах, необходимых для построения всех макромолекулярных компонентов клетки. Таким образом, никакое исходное сырье или питательная среда не ограничивают синтез белков, сложных углеводных полимеров, жиров или нуклеиновых кислот. Напротив, во время «несбалансированного роста клеток» исходное сырье или питательная среда, необходимые для построения одной или большего количества макромолекул клетки, не присутствуют в количестве или в отношении, необходимом для сбалансированного роста. В соответствии с этим это исходное сырье или питательная среда становятся ограничивающими и названы «лимитирующей питательной средой.»

Некоторые клетки могут все же достигать чистого прироста при несбалансированных условиях, но рост несбалансированный и будет происходить накопление полимеров, которые могут быть синтезированы в отсутствие лимитирующего исходного сырья или питательной среды. Эти полимеры включают липиды или внутриклеточные продукты хранения, такие как полидроксиалконоаты, включая полигидроксибутират, полигидроксивалерат и полигидроксигексаноат - гликоген, или секретируемые материалы, такие как внеклеточный полисахарид. Такие масляные составы полезны при производстве биопластических масс.

Взятые в качестве примера условия сбалансированного и несбалансированного роста может быть отличны по содержанию азота в среде. Например, азот составляет примерно 12% от веса сухой клетки, что означает, что должно быть подано 12 мг/л азота (вместе с исходным сырьем и другими питательными средами при заданных стехиометрических отношениях) д