Многослойный перфорированный звукопоглотитель

Иллюстрации

Показать всеИзобретение относится к области борьбы с шумом и вибрациями. Многослойный перфорированный звукопоглотитель содержит термодеформируемый поглотитель и микроперфорированную пленку, которые соединены друг с другом. Микроперфорированная пленка состоит из двухслойного, снабженного определенной геометрией отверстий более высокоплавкого слоя полимерного материала и второго слоя полимерного материала, более низкоплавкого по сравнению с первым слоем полимерного материала. Низкоплавкий слой полимерного материала включает примыкающий к поглотителю промежуточный слой из компонентов поглотителя и низкоплавкого полимерного материала, и отношение гидравлических сопротивлений покрывающего слоя более высокоплавкого слоя полимерного материала и промежуточного слоя к поглотителю составляет от 1:3 до 1:30, и общее гидравлическое сопротивление R звукопоглотителя лежит в пределах от R=800 Нсм-3 до R=8000 Нсм-3. Первый высокоплавкий слой полимерного материала включает полиамид, полиэтилентерефталат, полиэфиримид, полисульфон, полиэфирсульфон и/или полиэфирэфиркетон. Второй, более низкоплавкий по сравнению с первым слоем полимерного материала слой полимерного материала содержит полиэтилен и полипропилен, включая их композиции и сополимеры, также с полиамидами и/или полиэфирами; полиуретановые смолы; меламиновые смолы и/или эпоксидные смолы. Технический результат – повышение эффективности шумопоглощения. 3 н. и 12 з.п. ф-лы, 2 ил.

Реферат

Предметом изобретения является многослойный перфорированный звукопоглотитель, включающий микроперфорированную полимерную пленку и термодеформируемый поглотитель, который представляет собой слой вспененного материала, волокнистую ткань или слой нетканого полотна. Кроме того, изобретение включает способ изготовления соответствующего звукопоглотителя.

Известны поглотители, которые с одной стороны закрыты микроперфорированной пленкой в направлении источника звука. При этом посредством геометрии отверстий, расстояния между отверстиями и открытой поверхности можно влиять на поглощение. Для автомобильной области известны такие конструкции, в частности, включающие перфорированную металлическую фольгу и поглотитель, для моторного отсека.

В DE 10 2004 050 649 А1 описывается звукопоглощающий теплозащитный щиток. В публикации приводится звукопоглощающий теплозащитный щиток, имеющий несущую панель, на которой нанесен изоляционный слой, создающий акустическое и термическое действие. Теплозащитный щиток имеет защитную пленку, расположенную во время его применения на обращенной к источнику звука стороне изоляционного слоя, которая имеет микроперфорацию.

Тепло- и звукопоглощающая облицовка для моторного отсека автомобилей, которая описывается в DE 101 43 167 A1, состоит из расположенного со стороны двигателя микроперфорированного теплоотражателя, находящегося в контакте с ним слоя полиуретанового вспененного материала, который со стороны двигателя пропитан выдерживающим воздействие постоянной температуры при 200°C, в частности при 150°C, в течение трех недель реактопластичным материалом, и находящимся в контакте с ним, отвернутым от стороны двигателя покрывающим слоем.

Изготовление микроперфорированных пленок, в частности металлических фольг, известно давно. Например, можно сослаться на патент US 7838125 B2, в котором описан особый вариант осуществления микроперфорированной металлической фольги. В нем описывается, что посредством иглопробивки металлическая фольга деформируется таким образом, что в направлении, противоположном втыканию игл, образуется раковина, повышенная по сравнению со средним положением фольги, нижний край которой при прокалывании иглой образует бахрому.

DE 10 2004 053 751 A1 описывает часть облицовки для транспортного средства, в частности облицовку днища кузова. Она имеет пористый средний слой и по меньшей мере один покрывающий слой с каждой стороны, при этом пористый средний слой имеет такую конструкцию, что он обладает акустической прозрачностью или акустически поглощающим действием. При этом акустически поглощающий пористый средний слой с одной или с обеих сторон может быть обложен одним или несколькими акустически прозрачными или, соответственно, поглощающими покрывающими слоями.

Для области во внутреннем помещении автомобиля известны конструкции, включающие поглотитель и микроперфорированную полимерную пленку. В EP 1 101 218 B1 описывается микроперфорированная полимерная пленка для использования в звукопоглотителе, которая образована полимерной пленкой заданной толщины и несколькими микроперфорациями, причем эти микроперфорации имеют каждая наименьший диаметр меньше толщины пленки и наибольший диаметр, который больше 125% наименьшего диаметра.

Таким образом, описывается микроперфорированная полимерная пленка с определенной геометрией отверстий в зависимости от толщины пленки. В частности, здесь описываются перфорации в виде каналов, столбиков или воронкообразного вида, имеющие изменяющиеся диаметры.

Для конструкций поглотителей считается, что геометрия отверстий, количество отверстий и расстояние между ними считается условием для хорошей акустики, на которую влияют вышеназванные величины.

Во всех этих конструкциях остается неучтенным изменение двухслойной пленки во время процесса обработки. Соответственно иглопробивке пленки у пробитых иглами в холодном состоянии более высокоплавких пленок возникают процессы релаксации, которые ведут к сокращению диаметра отверстий. На другой стороне происходит увеличение отверстий при деформации пленки. Низкоплавкий слой пленки релаксирует и вместе с компонентами поглотителя ведет к дополнительному сокращению гидравлического сопротивления покрывающего слоя.

Все эффекты вместе изменяют гидравлическое сопротивление покрывающего слоя, и только это значение является важным для практического действия.

Таким образом, встает задача, изготовить конструктивный элемент (звукопоглотитель), включающий термодеформируемый поглотитель и микроперфорированную пленку, так, чтобы в широком диапазоне частот, однако в особенности при низких частотах, он имел высокое поглощение и частично усиленную изоляцию.

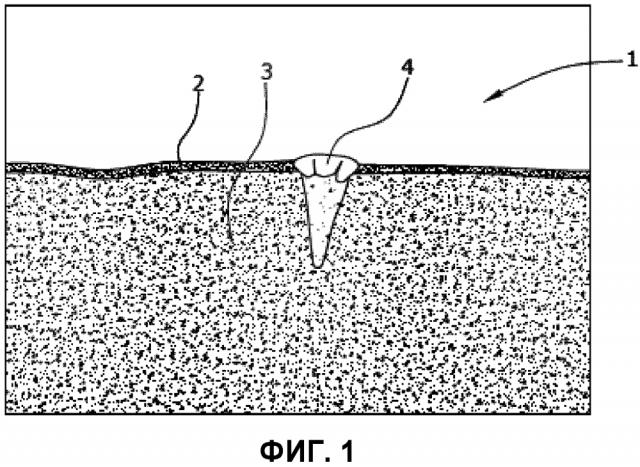

Вышеназванная задача решается с помощью многослойного перфорированного звукопоглотителя 1, включающего термодеформируемый поглотитель 3 и микроперфорированную пленку 4, которые соединены друг с другом по поверхности, отличающегося тем, что

микроперфорированная пленка 4 состоит из двухслойного, снабженного определенной геометрией отверстий первого более высокоплавкого слоя полимерного материала и второго, по сравнению с первым слоем полимерного материала более низкоплавкого слоя полимерного материала, при этом низкоплавкий слой полимерного материала включает примыкающий к поглотителю 3 промежуточный слой 2 из компонентов поглотителя и низкоплавкого полимерного материала, и

отношение гидравлических сопротивлений покрывающего слоя более высокоплавкого слоя полимерного материала и промежуточного слоя 2 к поглотителю (3) составляет от 1:3 до 1:30, и общее гидравлическое сопротивление r звукопоглотителя 1 лежит в пределах от r=800 нсм-3 до r=8000 нсм-3.

Предметом настоящего изобретения является, таким образом, в частности, 3-слойный звукопоглотитель 1 из микроперфорированной пленки (покрывающий слой) 4 и термодеформируемого поглотителя 3, который конструируется таким образом, что связь между двумя поглотителями достигается благодаря образованию промежуточного слоя 2.

Если удельное гидравлическое сопротивление пленки 4 слишком высоко, звук не может проникать в задний поглотитель 3 и отражается в широком диапазоне. Если гидравлическое сопротивление пленки 4 слишком мало (открыто), действует по существу только поглотитель 3; все влияния поглотителя 4 из перфорированной пленки ничтожно малы.

Характер изменения частоты двух видов поглотителей принципиально отличается. В то время как пористые звукопоглотители 3 обладают возрастающим с частотой широкополосным поглощающим действием, и при этом прежде всего могут применяться для поглощения средних и высоких частот, микроперфорированные пленки 4 поглощают предпочтительно в узком диапазоне частот, резонансной области, которая находится в средних или низких частотах. Вследствие рассеивания гидравлического сопротивления по пленке 4 получается регулируемое распространение поглощения.

Микроперфорированная пленка 4 предпочтительно состоит из или содержит полимерный материал, имеющий температуру плавления (температуру размягчения) выше температуры обработки, такой как, например, полиамид, полиэтилентерефталат, полиэфиримид, полисульфон, полиэфирсульфон, полиэфирэфиркетон и (один) второй полимерный материал, такой как, например, ПЭ (полиэтилен) или ПП (полипропилен), имеющий температуру плавления (температуру размягчения) ниже температуры обработки (температура каширования). Этот более низкоплавкий полимерный материал служит клеем, соединяется с частицами поглотителя 3, образует промежуточный слой 2 и изменяет картину отверстий, а также акустические и гидродинамические свойства пленки 4.

Температуры размягчения более высоко- и более низкоплавкого полимерного материала отличаются предпочтительно по меньшей мере на 30 K, в частности по меньшей мере на 100 K.

Термодеформируемый поглотитель 3 состоит, в частности, из волокнистой ткани, слоя нетканого полотна или вспененного материала. Он может быть выполнен одно- и многослойным, а также состоять из комбинаций этих материалов.

Находящийся в контакте с вышеназванной микроперфорированной пленкой 4 звукопоглощающий слой 3 может, например, включать слой вспененного материала, который особенно предпочтительно в соответствии с настоящим изобретением содержит пену из ПУР (полиуретана), меламиновой смолы или высокократную пену с открытыми порами. При этом пена имеет объемную массу в пределах от 8 до 120 г/л, предпочтительно от 15 до 75 г/л.

Равным образом также волокнистая ткань или слой нетканого полотна в качестве компонента предлагаемого изобретением звукопоглотителя 1 может содержать синтетические волокна, полиэфирные волокна, в частности ПЭТ (полиэтилентерефталат), полиамидные волокна, в частности нейлон 6 и/или нейлон 66; полиолефиновые волокна, в частности ПП (полипропилен) и/или ПЭ (полиэтилен); акриловые волокна, а также смеси этих волокон, включая бикомпонентные волокна и многокомпонентные волокна и/или смеси из натуральных волокон, в частности волокон хлопка-сырца, пеньки, кокоса, кенафа, джута и/или сизаля, с вышеназванными синтетическими волокнами.

Масса единицы поверхности волокнистой ткани или нетканого полотна может составлять от 180 до 1800 г/м2.

Связь всех звукопоглощающих эффектов достигается за счет того, что между высокоплавким слоем полимерного материала (покрывающим слоем), имеющим определенный профиль 4 отверстий, и низкоплавким слоем полимерного материала, имеющим введенные поглощающие компоненты, образуется промежуточный слой 2, при этом отношение гидравлических сопротивлений пленки 4 и промежуточного слоя 2, с одной стороны, и поглотителя, с другой стороны, составляет от 1:3 до 1:30, и разность гидравлических сопротивлений в пределах конструктивного элемента составляет по меньшей мере 20%. В частности, в предпочтительном варианте осуществления изобретения отношение гидравлических сопротивлений пленки (4) и промежуточного слоя (2) к поглотителю (3) может составлять 1:10 и отношение гидравлических сопротивлений пленки (4) к промежуточному слою (2) также может составлять 1:10, а общее гидравлическое сопротивление звукопоглотителя (1) лежит в пределах от r=2000 Нсм-3 до r=4000 Нсм-3.

Соответственно этому второй слой полимерного материала, более низкоплавкий по сравнению с первым слоем полимерного материала, обращен к поглотителю 3.

Другой вариант осуществления настоящего изобретения включает способ изготовления звукопоглотителя, при котором неперфорированная ПА (полиамидная)/ПЭ (полиэтиленовая) пленка подается на уложенный в кашировочный инструмент, предварительно отформованный поглотитель 3 из нетканого полотна, состоящий из связывающих и восстановленных волокон (bico (бикомпонентные), co (хлопок), wo (шерсть), ПЭТ (полиэтилентетефталат)) и кашируется.

В процессе каширования низкоплавким ПЭ и примыкающим слоем 3 поглотителя образуется промежуточный слой 2, состоящий из компонентов поглотителя и ПЭ.

Перфорация ПА и образовавшегося промежуточного слоя 2 осуществляется в охлаждающем/калибровочном инструменте, у которого обращенная к ПА-слою половина инструмента снабжена соответствующими иглами. Таким образом, перфорация осуществляется в направлении поглотителя 3 из нетканого полотна. Иглопробивной (прокалываемый) канал ведет при этом внутрь в комбинацию материалов, к поглощающему слою 3. Вследствие получившейся при этом воронки получают дополнительное действие резонатора гельмгольца.

Акустическое действие изготавливаемого конструктивного элемента 1 может при этом варьироваться посредством объема иглопробивного канала, диаметра канала, а также длины канала соответственно желаемым условиям (количество и расположение перфораций в пленке 4).

Воронкообразное исполнение иглопробивного канала изображено на фиг.1. Оно может достигаться, в частности, с помощью конически проходящего иглопробивного инструмента, длина конуса которого предпочтительно соответствует многократной толщине полимерной пленки 4.

Возникающая при иглопробивке образующая бахрому воронка материала, которая после каширования распространяется в промежуточный слой 2 из низкоплавкого слоя полимерного материала с введенными компонентами поглотителя до поглотителя 3 и внутрь него, предпочтительно сказывается на свойствах поглощения.

Деформация поглотителя 3 в направлении конструктивного элемента осуществляется, например, с подводом тепла, в частности с помощью пара, что при интегрированном введении пленки 4 вследствие растяжения и релаксации может приводить к значительным изменениям геометрии отверстий и вместе с тем акустических свойств. Соответственно этому предпочтительно поглотитель 3 термодеформируется (в свою конечную конфигурацию), прежде чем начинается процесс каширования. Затем осуществляется иглопробивка.

Пример осуществления

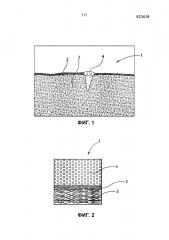

Следующий пример осуществления, см. Фиг.2, наглядно показывает конструкцию предлагаемого изобретением звукопоглотителя 1.

65 мкм-ПА/ПЭ пленка 4, имеющая слой ПЭ 30 г/м2, перфорированная с 227 ед./см2 и диаметром отверстия 0,07+/-0,05 мм, подавалась на уложенный в кашировочный инструмент, предварительно отформованный поглотитель 3 из нетканого полотна, состоящий из связывающих и восстановленных волокон (bico, co, wo, ПЭТ), и кашировалась. Температура кашировочного инструмента составляла 130°c, время каширования 55 с.

В процессе каширования низкоплавким ПЭ и примыкающим слоем поглотителя был образован промежуточный слой 2, состоящий из компонентов поглотителя и ПЭ.

Определенное впоследствии общее гидравлическое сопротивление (звукопоглотителя 1) составило от r=2400 до r=3200 Нсм-3.

1. Многослойный перфорированный звукопоглотитель (1), включающий термодеформируемый поглотитель (3) и микроперфорированную пленку (4), которые соединены друг с другом по поверхности, отличающийся тем, что микроперфорированная пленка (4) состоит из двухслойного, снабженного определенной геометрией отверстий первого более высокоплавкого слоя полимерного материала и второго слоя полимерного материала более низкоплавкого по сравнению с первым слоем полимерного материала, при этом низкоплавкий слой полимерного материала включает примыкающий к поглотителю (3) промежуточный слой (2) из компонентов поглотителя и низкоплавкого полимерного материала, и

отношение гидравлических сопротивлений покрывающего слоя более высокоплавкого слоя полимерного материала и промежуточного слоя (2) к поглотителю (3) составляет от 1:3 до 1:30, и общее гидравлическое сопротивление R звукопоглотителя (1) лежит в пределах от R=800 Нсм-3 до R=8000 Нсм-3.

2. Звукопоглотитель (1) по п. 1, отличающийся тем, что первый высокоплавкий слой полимерного материала включает полиамид, полиэтилентерефталат, полиэфиримид, полисульфон, полиэфирсульфон и/или полиэфирэфиркетон.

3. Звукопоглотитель (1) по п. 1 или 2, отличающийся тем, что второй, более низкоплавкий по сравнению с первым слоем полимерного материала слой полимерного материала содержит полиэтилен и полипропилен, включая их композиции и сополимеры, также с полиамидами и/или полиэфирами; полиуретановые смолы; меламиновые смолы и/или эпоксидные смолы.

4. Звукопоглотитель (1) по п. 1, отличающийся тем, что термодеформируемый поглотитель (3) включает волокнистую ткань, нетканое полотно или вспененный материал с открытыми порами.

5. Звукопоглотитель (1) по п. 4, отличающийся тем, что волокнистая ткань или нетканое полотно

(a) включает синтетические волокна, которые выбраны из группы, включающей полиэфирные волокна, в частности волокна полиэтилентерефталата, полиамидные волокна, в частности нейлон 6 и/или нейлон 66; полиолефиновые волокна, в частности полипропиленовые волокна и/или полиэтиленовые волокна и акриловые волокна, а также смеси этих волокон, включая бикомпонентные волокна и многокомпонентные волокна,

(b) натуральные волокна, которые выбраны из группы, включающей волокна хлопка-сырца, волокна пеньки, волокна кокоса, волокна кенафа, волокна джута и/или волокна сизаля, включая их смеси или

(c) смеси синтетических волокон группы (a) и (b).

6. Звукопоглотитель (1) по п. 5, отличающийся тем, что волокнистая ткань или нетканое полотно имеет массу единицы поверхности в пределах от 180 до 1800 г/м2.

7. Звукопоглотитель (1) по п. 4, отличающийся тем, что пена с открытыми порами выбрана из группы, включающей полиуретановую пену и пену из меламиновой смолы.

8. Звукопоглотитель (1) по п. 7, отличающийся тем, что пена имеет объемную массу в пределах от 8 до 120 г/л, предпочтительно от 15 до 75 г/л.

9. Звукопоглотитель (1) по п. 1, отличающийся тем, что отношение гидравлических сопротивлений пленки (4) и промежуточного слоя (2) к поглотителю (3) составляет 1:10.

10. Звукопоглотитель (1) по п. 1, отличающийся тем, что отношение гидравлических сопротивлений пленки (4) к промежуточному слою (2) составляет 1:10.

11. Звукопоглотитель (1) по п. 1, отличающийся тем, что общее гидравлическое сопротивление звукопоглотителя (1) лежит в пределах от R=2000 Нсм-3 до R=4000 Нсм-3.

12. Способ изготовления звукопоглотителя (1) по п. 1, при котором кашируют микроперфорированную пленку (4) на предварительно отформованный термодеформируемый поглотитель (3) при температуре, которая выше температуры плавления более низкоплавкого второго слоя полимерного материала, но ниже температуры плавления более высокоплавкого слоя полимерного материала.

13. Способ по п. 12, при котором деформируют микроперфорированную пленку (4) и предварительно отформованный термодеформируемый поглотитель (3) в горячем инструменте, в частности с помощью пара.

14. Способ изготовления звукопоглотителя (1) по п. 1, при котором кашируют неперфорированную пленку (4) на предварительно отформованный термодеформируемый поглотитель (3) при температуре, которая выше температуры плавления более низкоплавкого второго слоя полимерного материала, но ниже температуры плавления более высокоплавкого слоя полимерного материала, и перфорацию выполняют посредством игл, находящихся в обращенной к высокоплавкому слою полимерного материала половине охлаждающего и/или калибровочного инструмента.

15. Способ по п. 14, при котором выполняют перфорацию на части поверхности.