Способ получения изопропилбензола

Иллюстрации

Показать всеИзобретение относится к способу получения изопропилбензола алкилированием бензола пропиленом и переалкилированием полиалкилибензолов. Способ характеризуется тем, что реакции алкилирования и переалкилирования проводят раздельно, причем реакцию алкилирования проводят в жидкой фазе с применением полимерного катализатора, имеющего только Бренстодовые кислотные центры, а для осуществления реакции переалкилирования в качестве катализатора применяют кислоту Льюиса. Использование предлагаемого способа позволяет повысить эффективность процесса посредством использования оптимального температурного режима. 4 з.п. ф-лы, 3 пр., 1 ил.

Реферат

Настоящее изобретение относится к нефтехимической либо нефтеперерабатывающей промышленности и может найти применение при получении изопропилбензола алкилированием бензола пропиленом. Изопропилбензол широко используется в нефтехимии, например для получения фенола и альфаметилстирола. В качестве катализаторов получения изопропилбензола широко используют кислоты Бренстеда и Льюиса.

Известен способ получения изопропилбензола алкилированием бензола пропиленом в газовой фазе с использованием в качестве катализатора высококремнеземистого цеолита (RU №2404949).

Недостатком способа являются жесткие условия проведения процесса, а также небольшой срок службы катализатора.

Известен способ получения изопропилбензола алкилированием бензола пропиленом в реакционно-ректификационной системе с использованием в качестве катализатора сульфокатионита (RU №2357948).

Недостатком способа является проведение реакции в парожидкостной фазе, что, с одной стороны, обуславливает низкий съем продукта с единицы объема катализатора в единицу времени, с другой стороны - образование значительного количества олигомеров пропилена (0,2% масс.), что в дальнейшем приведет к сложностям на стадии разделения реакционной массы.

Известен способ получения изопропилбензола алкилированием бензола пропан-пропиленовой фракцией в жидкой фазе с использованием катионитного катализатора с содержанием воды от 0,5 до 15% масс. (RU №2278102).

Недостатками способа является отсутствие блока переалкилирования полиизопропилбензолов и введение воды в реакционную зону, снижающей активность катализатора, что снижает съем продукта с единицы объема катализатора в единицу времени, а присутствие воды в продуктах реакции приводит к сложностям на стадии разделения реакционной массы.

Известен способ получения изопропилбензола алкилированием бензола пропиленом с одновременным проведением реакции переалкилирования в одном аппарате. Этот способ (выбран в качестве прототипа, взят из технологического регламента производства изопропилбензола) используется на ряде российских предприятий в настоящее время. В нижнюю часть реактора алкилирования подается осушенная бензольная шихта совместно с полиалкилбензолами, свежий и рециркулирующий (возвратный) каталитический комплекс на основе треххлористого алюминия, пропилен подается непосредственно в нижнюю часть реактора. Из алкилатора реакционная масса направляется в отстойник для отделения от циркулирующего катализаторного комплекса и далее на промывку водой. Унесенный реакционной массой катализаторный комплекс при взаимодействии с водой подвергается гидролизу в кислой среде и переходит в водный слой, а выделяющаяся при гидролизе катализаторного комплекса соляная кислота нейтрализуется раствором щелочи с дальнейшей отмывкой водой. Абгазы, содержащие бензол и хлористый водород, поступают на узел улавливания. Улавливание бензола из абгазов осуществляется абсорбцией его полиалкилбензолом в насадочной колонне. Отмытая реакционная масса подвергается последовательной ректификации в колоннах с выделением товарного изопропилбензола и сопутствующих ему побочных продуктов.

Недостатком описанного способа является низкая селективность процесса и сложность разделения продуктов реакции. Это обусловлено проведением реакции алкилирования и переалкилирования в неоптимальных условиях. Известно, что реакция алкилирования бензола ропиленом на хлористом алюминии протекает с хорошей скоростью уже при 30°С, однако этой температуры недостаточно для проведения реакции переалкилирования. Проведение реакции алкилирования на хлористом алюминии при температурах выше 80°С вызывает многочисленные побочные реакции, такие как образование толуола, этилбензола, бутилбензолов и других алкилбензолов, а также продуктов осмоления, что приводит к снижению селективности процесса. Фактически, вследствие отравления катализаторного комплекса продуктами осмоления, процесс проводится при температуре 125-130°С, что еще больше усугубляет ситуацию. При разделении реакционной массы с побочными продуктами теряется часть товарного изопропилбензола.

Задачей настоящего изобретения является разработка нового более эффективного способа получения изопропилбензола путем увеличения селективности процесса и упрощения схемы разделения продуктов.

Технический результат достигается повышением эффективности процесса за счет проведения реакции алкилирования и переалкилирования в раздельных реакторах при оптимальном температурном режиме.

Заявленный результат достигается тем, что в способе получения изопропилбензола алкилированием бензола пропиленом и переалкилированием полиалкилибензолов реакции алкилирования и переалкилирования проводят раздельно, причем реакцию алкилирования проводят в жидкой фазе с применением полимерного катализатора, имеющего только Бренстодовые кислотные центры, а для осуществления реакции переалкилирования в качестве катализатора применяют кислоту Льюиса, где в качестве катализатора переалкилирования используют каталитический комплекс на основе хлористого алюминия, при этом температура реакции алкилирования находится в интервале 50÷150°С, а температура реакции переалкилирования находится в интервале 30÷80°С, для алкилирования используют пропан-пропиленовую фракцию с содержанием пропилена 20÷100% масс.

В способе получения изопропилбензола в реактор алкилирования подается смесь свежего и возвратного бензола и пропиленовая фракция. В реакторе алкилирования осуществляется алкилирование бензола пропиленом на катализаторе, представляющем собой сильнокислый сульфированный сополимер стирола и дивинилбензола, имеющий только Бренстедовские кислотные центры. Реакция проводится в жидкой фазе. Было найдено, что реакция алкилирования в этих условиях проходит с высокой скоростью, что, с одной стороны, приводит к уменьшению количества катализатора, с другой стороны - вследствие малого времени контакта позволяет избежать нежелательных вторичных превращений. На указанном катализаторе происходит только реакция алкилирования бензола с образованием изопропилбензола, ди- и триизопропилбензолов. Побочные реакции, такие как образование олигомеров, алкилбензолов с алкильными группами, содержащими большее и меньшее число атомов углерода, чем в исходном олефине, алкилтолуолов и алкилксилолов, изомеризация алкильного заместителя, а также реакции осмоления, практически не идут. Имеется возможность проведения реакции как с концентрированным пропиленом, так и с пропан-пропиленовой фракцией. Из реактора алкилирования выходит реакционная масса, содержащая непрореагировавший бензол, целевой изопропилбензол, ди- и триизопропилбензолы, а также незначительное количество побочных продуктов, содержание которых в реакционной массе обусловлено только чистотой используемой пропан-пропиленовой фракции и бензола. Далее от реакционной смеси известным способом отделяется хвостовая пропановая фракция, а полученная после разгазовки смесь разделяется на рецикловый бензол, целевой изопропилбензол и смесь ди- и триизопропилбензолов. Ди- и триизопропилбензолы (полиалкилбензолы) вместе с частью рециклового бензола поступают в реактор переалкилирования. В реакторе переалкилирования осуществляется переалкилирование бензола полиалкилбензолами на катализаторе, представляющем собой кислоту Льюиса и выбранном из группы: высококремнеземистые цеолиты, галогениды металлов, комплекс трехфтористого бора с фосфорной кислотой, предпочтительно на комплексе треххлористого алюминия с бензолом и полиалкилбензолами. Поскольку в продуктах, поступающих на переалкилирование, отсутствуют смолы, дезактивирующие катализатор, появляется возможность проводить реакцию при низких температурах, что способствует повышению селективности процесса. Из реактора переалкилирования выходит смесь, содержащая непрореагировавший бензол, целевой изопропилбензол, незначительное количество непрореагировавших полиалкилбензолов и продуктов осмоления, а также растворенный и нерастворенный катализаторный комплекс. Далее реакционная смесь известными способами освобождается от катализаторного комплекса и направляется на выделение бензол-изопропилбензольной фракции, соединяемой с реакционной массой, полученной алкилированием бензола. Оставшаяся после выделения бензол-изопропилбензольной фракции смесь полиалкилбензолов и продуктов осмоления может быть направлена на выделение полиалкилбензолов или, что предпочтительно, выведена с установки. Поскольку в предлагаемом процессе практически не образуются трудноотделимые гомологи и изомеры целевого изопропилбензола (углеводороды С8 и С10, а также н-пропилбензол), это позволяет исключить из схемы колонны для выделения данных побочных продуктов, что приводит к упрощению технологической схемы, устранению потерь целевого изопропилбензола с побочными продуктами, снижению энергозатрат на выделение целевого изопропилбензола. Также проведение реакции алкилирования в жидкой фазе позволяет использовать пропан-пропиленовую фракцию с высоким содержанием пропана, что позволяет отказаться от концентрирования пропилена, что также приводит к упрощению технологической схемы и снижению энергозатрат.

Мольное соотношение бензол/пропилен на стадии алкилирования находится в интервале 1/0,1÷0,5. Температура на стадии алкилирования поддерживается на уровне 50÷150°С, предпочтительно 90÷110°С. Мольное соотношение бензол/полиалкилбензолы на стадии переалкилирования находится в интервале 1/0,02÷1, предпочтительно 1/0,03÷0,05. Температура на стадии переалкилирования поддерживается на уровне 30÷80°С, предпочтительно 40÷50°С. Содержание пропилена в пропан-пропиленовой фракции находится в интервале 20÷100% масс. предпочтительно 60÷100% масс.

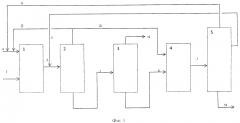

Вышеуказанные и иные аспекты и преимущества настоящего изобретения раскрыты в нижеследующем подробном его описании, приводимом со ссылками на чертеж, где на фиг. 1 изображена установка получения изопропилбензола.

Установка для получения изопропилбензола состоит из реактора алкилирования, реактора переалкилирования и ректификационных колонн тарельчатого либо насадочного типа.

Свежий бензол потоком (а) вместе с подаваемым потоком (б) и потоком (в) рецикловым бензолом после осушки (на схеме не показана) подается в реактор алкилирования 1, в него же подается пропан-пропиленовая фракция потоком (г). В реактор загружен сильнокислый сульфированный сополимер стирола и дивинилбензола. В реакторе проходит алкилирование бензола пропиленом. Мольное соотношение бензол/пропилен поддерживается на уровне 1/0,1÷0,5. Температура в реакторе поддерживается предпочтительно в интервале 90÷110°С. Реакционная масса, пройдя сепаратор для освобождения от рефлюксного газа, представляющего собой содержащийся в пропиленовой фракции пропан с незначительным количеством непрореагировавшего пропилена (на схеме не показан) потоком (д) поступает в колонну выделения рециклового бензола 2. К этому же потоку присоединяется поток (е), полученный после колонны 5 выделения бензол-изопропилбензольной фракции. С верха колонны выделения рециклового бензола 2 выводится рецикловый бензол, разделяемый на два потока: поток (б) возвращается на стадию алкилирования, поток (ж) поступает в реактор переалкилирования 4. С низа колонны выделения рециклового бензола 2 выводится поток (з), поступающий в колонну получения товарного изопропилбензола 3. С верха колонны получения товарного изопропилбензола 3 потоком (и) выводится товарный изопропилбензол, с низа потоком (к) выводится смесь полиалкилбензолов, поступающая в реактор переалкилирования 4. В реактор переалкилирования 4 подается также свежий и рецикловый катализаторный комплекс (на схеме не показан). В реакторе переалкилирования 4 происходит переалкилирование бензола полиалкилбензолами. Мольное соотношение бензол/полиалкилбензолы поддерживается на уровне 1/0,03÷0,05. Температура в реакторе поддерживается предпочтительно в интервале 40÷50°С. Реакционная масса, пройдя отстойник нерастворенного катализаторного комплекса и нейтрализатор растворенного катализаторного комплекса (на схеме не показаны), потоком (л) поступает в колонну выделения бензол-изопропилбензольной фракции 5. С целью экономии энергоресурсов с верха колонны выделения бензол-изопропилбензольной фракции 5 выводится потоком (в) рецикловая бензольная фракция, подаваемая на алкилирование, боковым отбором потоком (е) выводится бензол-изопропилбензольная фракция, поступающая в колонну выделения рециклового бензола 2. С низа колонны выделения бензол-изопропилбензольной фракции 5 потоком (м) выводится фракция, содержащая непрореагировавшие полиалкилбензолы и продукты осмоления. Существует возможность выведения всей бензол-изопропилбензольной фракции с верха колонны выделения бензол-изопропилбензольной фракции 5 с подачей ее на разделение в колонну выделения рециклового бензола 2 либо организация разделения в двух последовательно работающих колоннах с выводом основного или всего количества бензола на стадию алкилирования и получения бензол-изопропилбензольной фракции, подаваемой на разделение в колонну выделения рециклового бензола 2, или товарного изопропилбензола. Выбор той или иной схемы диктуется экономической целесообразностью и не ограничивается заявляемым способом.

Ниже приводятся конкретные примеры, поясняющие преимущества данного изобретения.

Пример 1 (сравнительный по прототипу).

В качестве сырья использовался бензол, содержащий 99,7% масс. основного вещества, и пропиленовая фракция, содержащая 97,2% масс. основного вещества, этилена - следы, бутиленов - отсутствие. В реактор алкилирования подают осушенную бензольную шихту совместно с полиалкилбензолами, пропиленовую фракцию, свежий и рециркулирующий каталитический комплекс. Температура в середине реактора 127°С. Мольное соотношение бензол/пропилен/полиалкилбензолы составляет 1/0,29/0,025. В результате получена реакционная масса следующего состава в % масс.:

| Добензольная фракция | 1,40 |

| Бензол | 62,27 |

| Толуол | 0,30 |

| Этилбензол | 1,09 |

| Изопропилбензол | 29,14 |

| н-Пропилбензол | 0,07 |

| Бутилбензолы | 0,41 |

| Цимолы | 0,27 |

| Полиалкилбензолы | 4,51 |

| Смола | 0,54 |

Реакционная масса после освобождения от катализаторного комплекса поступает на разделение в первую колонну. Первая колонна предназначена для отгонки возвратного бензола из реакционной массы и работает при флегмовом числе 0,15. Кубовый продукт первой колонны, содержащий этилбензол, изопропилбензол, н-пропилбензол, бутилбензолы, полиалкилбензолы и смолу, поступает на разделение во вторую колонну, предназначенную для выделения промежуточной фракции - технического изопропилбензола. Вторая колонна работает при флегмовом числе 0,3. Кубовый продукт второй колонны, содержащий полиалкилбензолы и смолу, поступает на разделение в третью колонну. Третья колонна предназначена для выделения полиалкилбензолов, возвращаемых на алкилирование, и работает при флегмовом числе 0,25. Технический изопропилбензол из второй колонны поступает в четвертую колонну, предназначенную для выделения этилбензольной фракции. Четвертая колонна работает при флегмовом числе 25. Кубовый продукт четвертой колонны, содержащий изопропилбензол, н-пропилбензол и бутилбензолы, поступает на разделение в пятую колонну. Пятая колонна предназначена для выделения товарного изопропилбензола и работает при флегмовом числе 1,8. Этилбензольная фракция из четвертой колонны поступает в шестую колонну, предназначенную для выделения технического этилбензола. Шестая колонна работает при флегмовом числе 2,5. Кубовый продукт шестой колонны, содержащий этилбензол, изопропилбензол возвращается в первую колонну.

Побочные продукты: технический этилбензол - 16 кг/т изопропилбензола, бутилбензольная фракция - 20 кг/т изопропилбензола, смола - 28 кг/т изопропилбензола. Расход бензола 694 кг/т изопропилбензола, расход пропилена 370 кг/т изопропилбензола. Затраты тепловой энергии на разделение продуктов реакции 926 Мкал/т изопропилбензола. Чистота получаемого изопропилбензола 99,75% масс.

Пример 2 (заявляемый способ)

В качестве сырья использовался бензол, содержащий 99,7% масс. основного вещества, и пропиленовая фракция, содержащая 97,2% масс. основного вещества, этилена - следы, бутиленов - отсутствие. В реактор алкилирования 1 подают осушенную бензольную шихту и пропиленовую фракцию. Температура в середине реактора 100°С. Мольное соотношение бензол/пропилен составляет 1/0,28. Катализатор - сульфокатионит Amberlyst 36 Dry. Фазовое состояние реагентов - жидкость. Время контакта - 10 мин. В результате получена реакционная масса следующего состава в % масс.:

| Бензол | 65,76 |

| Этилбензол | следы |

| Изопропилбензол | 27,39 |

| н-Пропилбензол | отсутствует |

| Бутилбензолы | следы |

| Полиалкилбензолы | 6,85 |

Реакционная масса из реактора алкилирования поступает на разделение в колонну 2. Колонна 2 предназначена для отгонки рециклового бензола из реакционной массы и работает при флегмовом числе 0,15. Кубовый продукт колонны 2, содержащий изопропилбензол, полиалкилбензолы и следовые количества этилбензола и бутилбензолов, образующиеся при алкилировании бензола содержащимися в пропиленовой фракции этиленом и бутиленами, поступает на разделение в колонну 3, предназначенную для выделения товарного изопропилбензола. Колонна 3 работает при флегмовом числе 1. Кубовый продукт колонны 3, содержащий полиалкилбензолы вместе с частью рециклового бензола, поступает в реактор переалкилирования 4. Температура в середине реактора 40°С. Мольное соотношение бензол/полиалкилбензолы составляет 1/0,045. Катализатор - комплекс на основе хлористого алюминия. Фазовое состояние реагентов - жидкость. Время контакта - 30 минут. В результате получена реакционная масса следующего состава в % масс.:

| Бензол | 90,15 |

| Этилбензол | следы |

| Изопропилбензол | 9,49 |

| Н-пропилбензол | следы |

| Бутилбензолы | следы |

| Полиалкилбензолы | 0,25 |

| Смола | 0,11 |

Реакционная масса после освобождения от катализаторного комплекса поступает на разделение в колонну 5. Колонна 5 предназначена для выделения рециклового бензола, возвращаемого на алкилирование и бензол-изопропилбензольной фракции, возвращаемой в колонну 2. Колонна 5 работает при флегмовом числе 0,2. Кубовый продукт колонны 5, содержащий трудноразделимую смесь полиалкилбензолов и смолы, выводится с установки.

Побочные продукты: смесь полиалкилбензолов и смолы - 8,5 кг/т изопропилбензола. Расход бензола 654,2 кг/т изопропилбензола, расход пропилена 354,3 кг/т изопропилбензола. Затраты тепловой энергии на разделение продуктов реакции 678 Мкал/т изопропилбензола. Чистота получаемого изопропилбензола 99,92% масс. Полученный по данному примеру изопропилбензол пригоден для получения фенола кумольным способом.

Пример 3 (заявляемый способ)

В качестве сырья использовался бензол, содержащий 99,7% масс. основного вещества, и пропан-пропиленовая фракция, содержащая 65,7% масс. пропилена, этилена - следы, бутиленов - следы. В реактор алкилирования 1 подают осушенную бензольную шихту и пропан-пропиленовую фракцию. Температура в середине реактора 100°С. Мольное соотношение бензол/пропилен составляет 1/0,28. Катализатор - сульфокатионит Amberlyst 36 Dry. Фазовое состояние реагентов - жидкость. Время контакта - 10 мин. В результате получена реакционная масса следующего состава в % масс.:

| Пропан | 6,72 |

| Пропилен | следы |

| Бензол | 61,36 |

| Этилбензол | следы |

| Изопропилбензол | - 25,53 |

| н-Пропилбензол | - отсутствует |

| Бутилбензолы | - следы |

| Полиалкилбензолы | - 6,39 |

Реакционная масса из реактора алкилирования после сепарирования непрореагировавшего пропана поступает на разделение в колонну 2. Колонна 2 предназначена для отгонки рециклового бензола из реакционной массы и работает при флегмовом числе 0,15. Кубовый продукт колонны 2, содержащий изопропилбензол, полиалкилбензолы и следовые количества этилбензола и бутилбензолов, образующиеся при алкилировании бензола содержащимися в пропиленовой фракции этиленом и бутиленами, поступает на разделение в колонну 3, предназначенную для выделения товарного изопропилбензола. Колонна 3 работает при флегмовом числе 1. Кубовый продукт колонны 3, содержащий полиалкилбензолы вместе с частью рециклового бензола, поступает в реактор переалкилирования 4. Температура в середине реактора 40°С. Мольное соотношение бензол/полиалкилбензолы составляет 1/0,045. Катализатор - комплекс на основе хлористого алюминия. Фазовое состояние реагентов - жидкость. Время контакта - 30 минут. В результате получена реакционная масса следующего состава в % масс.:

| Бензол | 90,27 |

| Этилбензол | следы |

| Изопропилбензол | 9,43 |

| Н-пропилбензол | следы |

| Бутилбензолы | следы |

| Полиалкилбензолы | 0,20 |

| Смола | 0,10 |

Реакционная масса после освобождения от катализаторного комплекса поступает на разделение в колонну 5. Колонна 5 предназначена для выделения рециклового бензола, возвращаемого на алкилирование, и бензол-изопропилбензольной фракции, возвращаемой в колонну 2. Колонна 5 работает при флегмовом числе 0,2. Кубовый продукт колонны 5, содержащий трудноразделимую смесь полиалкилбензолов и смолы, выводится с установки.

Побочные продукты: смесь полиалкилбензолов и смолы - 8,4 кг/т изопропилбензола. Расход бензола 655,1 кг/т изопропилбензола, расход пропилена 353,3 кг/т изопропилбензола. Затраты тепловой энергии на разделение продуктов реакции 733 Мкал/т изопропилбензола. Чистота получаемого изопропилбензола 99,93% масс. Полученный по данному примеру изопропилбензол пригоден для получения фенола кумольным способом.

Таким образом, предложен новый более эффективный способ получения изопропилбензола.

Способ позволяет получать изопропилбензол с хорошим выходом и низкими энергозатратами.

Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

1. Способ получения изопропилбензола алкилированием бензола пропиленом и переалкилированием полиалкилибензолов, отличающийся тем, что реакции алкилирования и переалкилирования проводят раздельно, причем реакцию алкилирования проводят в жидкой фазе с применением полимерного катализатора, имеющего только Бренстодовые кислотные центры, а для осуществления реакции переалкилирования в качестве катализатора применяют кислоту Льюиса.

2. Способ по п. 1, отличающийся тем, что в качестве катализатора переалкилирования используют каталитический комплекс на основе хлористого алюминия.

3. Способ по п. 1, отличающийся тем, что температура реакции алкилирования находится в интервале 50÷150°C.

4. Способ по п. 2, отличающийся тем, что температура реакции переалкилирования находится в интервале 30÷80°C.

5. Способ по п. 1, отличающийся тем, что для алкилирования используют пропан-пропиленовую фракцию с содержанием пропилена 20÷100 мас.%.