Устройство ввода газа в тяжелый жидкий металл

Иллюстрации

Показать всеИзобретение относится к устройству ввода газа в тяжелый жидкий металл. Устройство состоит из электродвигателя (12), магнитной муфты (6), вала (1), заборной и рабочей частей устройства, корпуса (5) с отверстиями (9), нижнего вращающегося (2) и верхнего неподвижного (7) диска, кожуха (4), побудителя расхода (10) тяжелого жидкого металла, опорного узла вала (8) с, по меньшей мере, одним каналом (3). Электродвигатель (12) установлен над уровнем тяжелого жидкого металла, закреплен на фланце (11) и соединен с валом (1) посредством магнитной муфты (6). Заборная и рабочая части устройства расположены соответственно над и под уровнем тяжелого жидкого металла. Часть корпуса (5), соответствующая заборной части устройства, имеет отверстия (9). Рабочая часть устройства состоит из укрепленного на валу (1) нижнего вращающегося диска (2) и расположенного на корпусе (5) неподвижного диска (7). Внутри кожуха (4) с зазором установлены верхний неподвижный (7) и нижний вращающийся (2) диски. Побудитель расхода тяжелого жидкого металла (10) расположен с зазором внутри кожуха (4) и укреплен на нижней части вала (1). Опорный узел (8) имеет, по меньшей мере, один канал (3). Техническим результатом является повышение обеспечиваемого объема восстановления тяжелого жидкого металла. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к системе поддержания качества тяжелого жидкого металла в прямоконтактных жидкометаллических аппаратах и других устройствах, работающих с жидкометаллической средой.

Известна ядерная энергетическая установка, снабженная устройством ввода газовой смеси, расположенным под свободным уровнем теплоносителя в тракте теплоносителя, в районе входа в активную зону, в парогенераторы и в средства циркуляции. На выходе устройства установлены одна или несколько труб с сопловыми насадками, подключенных к линии напора газового компрессора, линия всаса которого соединена с газовой полостью реактора, и к газовым баллонам с восстановительной смесью (Патент РФ №2192052, заявка от 12.02.2001 г.).

Недостатком этого решения является сложность доставки газовой смеси ко всем поверхностям контура из-за малой скорости ее вытекания из сопловых насадок.

Наиболее близкой по технической сущности к заявляемому техническому решению является ядерная энергетическая установка, содержащая устройство для ввода защитного газа в установку, представляющее собой диспергатор, рабочая часть которого выполнена в виде нижнего подвижного, укрепленного на полом валу, и верхнего неподвижного, расположенного на заборной части устройства, дисков, установленных с зазором, при этом подвижный диск выполнен полым и снабжен осевыми отверстиями, сообщающимися с зазором между дисками и полостью нижнего диска (Патент РФ №2566661, заявка от 11.06.2014 г.).

Недостатком известного решения является формирование смеси тяжелого жидкого металла с газом с требуемой дисперсностью газовых пузырей в относительно небольшом объеме жидкого металла, что недостаточно для эффективного восстановления примесей на основе оксида свинца во всем объеме жидкого металла в условиях отсутствия циркуляции.

Задача изобретения состоит в исключении указанного недостатка, а именно в обеспечении взаимодействия подаваемого газа со всем объемом тяжелого жидкого металла.

Технический результат - обеспечение восстановления относительно большого объема тяжелого жидкого металла.

Для исключения указанного недостатка устройство ввода газа в тяжелый жидкий металл, состоящее из электродвигателя, установленного над уровнем тяжелого жидкого металла, вала, магнитной муфты, соединяющей электродвигатель с валом, заборной и рабочей частей устройства, расположенных соответственно над и под уровнем тяжелого жидкого металла, корпуса с отверстиями, нижнего вращающегося диска, укрепленного на валу, и верхнего неподвижного диска, расположенного на корпусе, причем нижний вращающийся и верхний неподвижный диски установлены с зазором относительно друг друга, предлагается дополнительно снабдить:

- кожухом, внутри которого с зазором установлены верхний неподвижный и нижний вращающийся диски;

- побудителем расхода тяжелого жидкого металла, расположенным с зазором внутри кожуха;

- укрепленным на нижней части вала, опорным узлом с, по меньшей мере, одним каналом, соединяющим между собой заборную и рабочую части устройства.

В частных случаях исполнения устройства ввода газа в тяжелый жидкий металл предлагается:

- побудитель расхода тяжелого жидкого металла выполнить в виде шнека;

- опорный узел выполнить в виде подшипника скольжения с каналами.

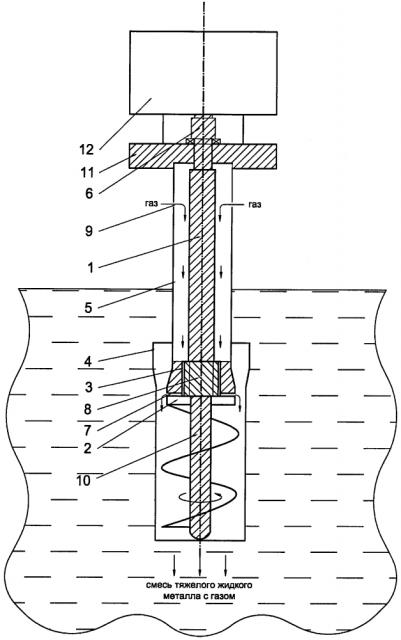

Сущность изобретения поясняется на фигуре, на которой представлено продольное осевое сечение одного из вариантов исполнения устройства ввода газа в тяжелый жидкий металл.

На фигуре приняты следующие позиционные обозначения: 1 - вал; 2 - вращающийся диск; 3 - канал; 4 - кожух; 5 - корпус; 6 - магнитная муфта; 7 - неподвижный диск; 8 - опорный узел вала; 9 - отверстие забора газа; 10 - побудитель расхода тяжелого жидкого металла; 11 - фланец; 12 - электродвигатель.

Устройство ввода газа в тяжелый жидкий металл состоит из электродвигателя 12, магнитной муфты 6, вала 1, заборной и рабочей частей устройства, корпуса 5 с отверстиями 9, нижнего вращающегося 2 и верхнего неподвижного 7 диска, кожуха 4, побудителя расхода тяжелого жидкого металла 10, опорного узла вала 8 с, по меньшей мере, одним каналом 3.

Электродвигатель 12 установлен над уровнем тяжелого жидкого металла, закреплен на фланце 11 и соединен с валом 1 посредством магнитной муфты 6.

Заборная и рабочая части устройства расположены соответственно над и под уровнем тяжелого жидкого металла.

Часть корпуса 5, соответствующая заборной части устройства, имеет отверстия 9.

Рабочая часть устройства состоит из укрепленного на валу 1 нижнего вращающегося диска 2 и расположенного на корпусе 5 неподвижного диска 7.

Внутри кожуха 4 с зазором установлены верхний неподвижный 7 и нижний вращающийся 2 диски.

Побудитель расхода тяжелого жидкого металла 10 расположен с зазором внутри кожуха 4 и укреплен на нижней части вала 1.

Опорный узел 8 имеет, по меньшей мере, один канал 3.

Устройство работает следующим образом.

Электродвигатель 12 посредством магнитной муфты 6 вращает вал 1 с закрепленным на нем диском 2. При этом в зазоре, образуемом вращающимся 2 и неподвижным 7 дисками, образуется зона пониженного давления, благодаря которому происходит подача газа через отверстия 9 заборной части устройства, корпус 5 и канал 3 опорного узла 8 в рабочую часть устройства. За счет вращения диска 2 происходит дробление пузырьков вводимого газа. Побудитель расхода тяжелого жидкого металла 10 создает внутри кожуха 4 вертикально направленный поток жидкого металла, создавая дополнительную эжекцию газа в зоне подачи его в рабочую часть устройства. За счет этого увеличивается объем подачи газа и формируется стабильный поток смеси тяжелого жидкого металла и мелкодисперсного газа на выходе из устройства. Этот поток способен распространять мелкодисперсные газовые пузыри и интенсифицировать физико-химические процессы восстановления тяжелого жидкого металла в относительно большом объеме. Восстановление происходит за счет взаимодействия растворенного и связанного свинцом кислорода с подаваемым водородсодержащим газом по реакции: PbO+H2→H2O+Pb.

Конкретный вариант исполнения устройства ввода газа в тяжелый жидкий металл содержит электродвигатель АИР-100L2 мощностью 5,5 кВт и магнитную муфту ММ 01-010.

Габаритные размеры составных частей:

- диаметр вала - 28 мм;

- внутренний диаметр кожуха - 100 мм;

- диаметр нижнего вращающегося диска - 80 мм, толщина 10 - мм;

- диаметр верхнего неподвижного диска - 80 мм;

- диски установлены с зазором 1,5 мм относительно друг друга;

- зазор между кожухом и дисками - 10 мм;

- шнек, выполняющий роль побудителя расхода тяжелого жидкого металла, имеет 2 витка с шагом 70 мм и диаметром 94 мм;

- зазор между шнеком и кожухом - 3 мм;

- каналы в количестве четырех шт. выполнены в виде проточек на внешней обойме подшипника скольжения шириной 3 мм и глубиной 3 мм.

Условия проведения испытаний устройства ввода газа в тяжелый жидкий металл: скорость вращения электродвигателя - 2750 об/мин; тяжелый жидкий металл - эвтектический сплав 44,5% Pb - 55,5% Bi; температура тяжелого жидкого металла - 430°C; объемный расход газа, подаваемого под уровень тяжелого жидкого металла - 1,5 м3/ч.

Преимущества по сравнению с прототипом при прочих равных условиях испытаний: объем восстановленного тяжелого жидкого металла увеличился в 12 раз, а объемный расход газа, подаваемого под уровень тяжелого жидкого металла, увеличился в 5 раз.

1. Устройство ввода газа в тяжелый жидкий металл, состоящее из электродвигателя, установленного над уровнем тяжелого жидкого металла, вала, магнитной муфты, соединяющей электродвигатель с валом, заборной и рабочей частей устройства, расположенных соответственно над и под уровнем тяжелого жидкого металла, корпуса с отверстиями, нижнего вращающегося диска, укрепленного на валу, и верхнего неподвижного диска, расположенного на корпусе, причем нижний вращающийся и верхний неподвижный диски установлены с зазором относительно друг друга, отличающееся тем, что устройство дополнительно снабжено кожухом, внутри которого с зазором установлены верхний неподвижный и нижний вращающийся диски, побудителем расхода тяжелого жидкого металла, расположенным с зазором внутри кожуха и укрепленным на нижнем вращающемся диске, опорным узлом с, по меньшей мере, одним каналом, соединяющим между собой заборную и рабочую части устройства.

2. Устройство по п. 1, отличающееся тем, что побудитель расхода тяжелого жидкого металла выполнен в виде шнека.

3. Устройство по п. 1, отличающееся тем, что опорный узел выполнен в виде подшипника скольжения.