Способ получения низколегированной коррозионностойкой стали для производства проката

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству проката из низколегированной коррозионностойкой стали, применяемой для мостостроения, неокрашенных несущих конструкций контактной сети электрифицированных железных дорог, путепроводов автомобильных дорог и других строительных конструкций. Способ включает выплавку стали в сталеплавильном агрегате, выпуск стали в сталь-ковш, легирование, внепечную обработку и разливку стали, аустенизацию, получают сталь следующего химического состава, мас. %: углерод 0,08-0,25, марганец 0,5-1,3, кремний 0,05-0,8, хром 0,3-1,3, никель 0,2-1,0, медь 0,2-1,0, алюминий 0,01-0,09, сера не более 0,02, фосфор не более 0,02, азот не более 0,012, один или несколько компонентов, выбранных из группы: молибден 0,0005-0,05, ванадий 0,0005-0,05, ниобий 0,0005-0,05, цирконий 0,0001-0,015, железо и неизбежные примеси - остальное, при этом выпуск стали из сталеплавильного агрегата в сталь-ковш осуществляют в течение 3-8 мин, а разливку стали осуществляют при температуре 1505-1560°С со скоростью 0,4-6 м/мин. Изобретение позволяет расширить сферу применения предлагаемой марки стали с обеспечением ее высокой стойкости к атмосферной коррозии, а также повысить качество и механические свойства проката. 8 з.п. ф-лы, 2 пр., 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к производству проката из низколегированной атмосферокоррозионностойкой стали, применяемой для мостостроения, неокрашенных несущих конструкций контактной сети электрифицированных железных дорог, путепроводов автомобильных дорог и других строительных конструкций.

Известен способ производства проката, включающий получение заготовки из стали, аустенизацию, предварительную и окончательную деформацию в реверсивном режиме за несколько проходов в интервале заданных температур, двустадийное охлаждение с заданными скоростями, при этом заготовку получают из стали следующего химического состава, мас. %:

| углерод | 0,05-0,15 |

| марганец | 0,2-0,6 |

| кремний | 0,4-1,1 |

| никель | 0,2-0,5 |

| хром | 0,3-0,6 |

| медь | 0,2-0,6 |

| титан | 0,005-0,05 |

| кальций | 0,0001-0,01 |

| алюминий | 0,01-0,06 |

| азот | 0,005-0,015 |

| сера | 0,01-0,035 |

| фосфор | 0,01-0,035 |

| железо | остальное |

Сталь может дополнительно содержать ниобий в количестве 0,03-0,07% или ванадий в количестве 0,05-0,15% (патент РФ №2048541, МПК6, C21D 8/00, опубл. 20.11.1995 г.).

Недостатком данного изобретения является то, что данная сталь не обеспечивает высокой и продолжительной стойкости к атмосферной коррозии, что сужает область ее применения для строительных конструкций без дополнительной защиты от атмосферной коррозии, в том числе окрашивания.

Наиболее близким к предложенному является способ производства толстолистового проката, включающий выплавку стали, легирование, внепечную обработку, разливку стали, аустенитизацию, предварительную и окончательную деформации и охлаждение листового проката до температуры окружающей среды, осуществляют легирование стали хромом, медью и никелем путем частичного использования при выплавке меднохромоникелевых шихтовых материалов и дополнительного ввода феррохрома, меди и ферроникеля - при внепечной обработке, причем получают сталь следующего химического состава при соотношении ингредиентов, мас. %:

| углерод | 0,12-0,18 |

| марганец | 0,80-1,10 |

| кремний | 0,40-0,60 |

| хром | 0,50-0,70 |

| никель | 0,50-0,80 |

| медь | 0,40-0,70 |

| титан | 0,005-0,035 |

| алюминий | 0,020-0,060 |

| цирконий | не более 0,010 |

| фосфор | не более 0,015 |

| сера | не более 0,010 |

| азот | не более 0,012 |

| железо | остальное |

Окончательную деформацию листового проката осуществляют при температуре 750-950°C. Далее в зависимости от требований потребителя листовой прокат может подвергаться нормализации или закалке с форсированным отпуском (патент РФ №2572270, МПК C21D 8/02, С22С 38/16, С21С 5/00, опубл. 10.01.2016 г.).

Недостатком данного способа является ограничение сферы применения данной марки стали, т.к. листовой прокат из данной марки стали производят на толстолистовом стане, а промышленности необходим также сортовой прокат, обладающий высокой стойкостью к атмосферной коррозии, с соблюдением технических требований Евронорм - ударной вязкости на образцах с острым надрезом при температуре до -40°C, свариваемости проката, хладостойкости.

Задачей изобретения является расширение сферы применения предлагаемой марки стали с обеспечением ее высокой стойкости к атмосферной коррозии, а также повышение механических свойств проката, повышение качества проката.

Поставленная задача решается тем, что в способе производства проката, включающем выплавку, выпуск из сталеплавильного агрегата, легирование, внепечную обработку, разливку стали, аустенизацию и деформационную обработку проката, получают сталь следующего химического состава, мас. %:

| углерод | 0,08-0,25 |

| марганец | 0,5-1,3 |

| кремний | 0,05-0,8 |

| хром | 0,3-1,3 |

| никель | 0,2-1,0 |

| медь | 0,2-1,0 |

| алюминий | 0,01 - 0,09 |

| сера | не более 0,02 |

| фосфор | не более 0,02 |

| азот | не более 0,012 |

один или несколько компонентов из группы:

| молибден | 0,0005-0,05 |

| ванадий | 0,0005-0,05 |

| ниобий | 0,0005-0,05 |

| цирконий | 0,0001-0,015 |

| железо и неизбежные примеси | остальное |

при этом разливку стали осуществляют при температуре 1505-1560°C со скоростью 0,4-6 м/мин. Суммарное содержание молибдена, ванадия и ниобия в стали не превышает 0,08%, при этом сталь может дополнительно содержать один из следующих элементов: 0,0001-0,01% кальция, не более 0,005% бора, не более 0,1% титана, не более 0,001% РЗМ, при этом в получаемой стали суммарное содержание водорода и кислорода составляет не более 0,001%. Легирование стали хромом, никелем и медью до получения заданного химического состава данных элементов осуществляют во время выпуска стали из сталеплавильного агрегата в сталь-ковш в течение 3-8 мин. Толщину слоя шлака в сталь-ковше обеспечивают не более 40 мм, без учета количества шлака, образуемого отдачей шлакообразующих материалов при выпуске. Последние три прохода деформационной обработки проката осуществляют с величиной обжатий не менее 15%.

Температура разливки стали в пределах 1505-1560°C обусловлена необходимым перегревом над температурой ликвидуса. Скорость разливки от 0,4 до 6 м/мин обусловлена скоростью кристаллизации и производительностью агрегатов разливки. Продолжительность выпуска стали из сталеплавильного агрегата в сталь-ковш менее 3 и более 8 минут ограничена проходным сечением стакана сталевыпускного отверстия. Толщина шлака более 40 мм свидетельствует о попадании шлака сталеплавильного агрегата более допустимого, что ведет к ухудшению качества шлака внепечной обработки, увеличению времени, требуемого для его раскисления, и фактическому росту балла неметаллических включений в готовом прокате.

Последние три прохода деформационной обработки проката осуществляют с величиной обжатий не менее 15%. Это обусловлено необходимостью проработки структуры металла. При достаточной проработке структуры формируется мелкое зерно в стали после прокатки, которое впоследствии сохраняется и после термообработки. При обжатиях менее 15% в последних трех проходах или меньшем количестве проходов с заданным обжатием формируется недостаточно мелкозернистая структура.

При содержании углерода менее 0,08% показатели твердости и временного сопротивления разрыву не соответствуют требованиям, а при содержании более 0,25% ухудшается не только свариваемость, но также и ударная вязкость сварного шва металлоконструкции, это также приводит к снижению относительного удлинения.

При содержании марганца менее 0,5% резко снижается коррозионная стойкость стали, прочность и ударная вязкость, увеличивается вредное влияние серы. Содержание марганца выше 1,3% ухудшает ударную вязкость, пластичность и свариваемость.

Кремний действует как раскислитель. При содержании кремния менее 0,05% снижается твердость, а при содержании выше 0,8% снижается ударная вязкость сварного шва металлоконструкций.

При содержании хрома менее 0,3% снижается коррозионная стойкость, твердость и прочность стали, а при содержании хрома более 1,3% ухудшается свариваемость и удорожается сталь.

Содержание никеля ниже 0,2% снижает прочность, пластичность, коррозионностойкие свойства и прокаливаемость, увеличивает порог хладноломкости, а при содержании выше 1,0% экономически нецелесообразно.

При содержании меди менее 0,2% снижаются прочность и коррозионная стойкость стали. Когда содержание меди превышает 1,0%, то она вызывает горячеломкость, в результате чего ухудшаются поверхностные свойства.

Алюминий действует как раскислитель и наиболее часто используется в раскислительной обработке расплавленной стали. Кроме того, путем образования нитрида алюминия, благодаря фиксации твердого раствора азота в стали, алюминий оказывает подавляющее влияние на укрупнение зерна и ухудшение ударной вязкости, увеличивает пластические и ударные свойства. При содержании алюминия менее 0,01% получается очень крупное зерно, а содержание алюминия выше 0,09% приводит к графитизации стали и резко снижает температуру конца прокатки.

Содержание серы более 0,02% ухудшает низкотемпературную ударную вязкость и пластичность, оказывает вредное влияние на свариваемость и качество поверхности стали.

С увеличением содержания фосфора более 0,02% в стали, ее пластичность и ударная вязкость снижаются и повышается склонность к хладноломкости.

Вредное влияние азота более 0,012% заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения - нитриды - ухудшают свойства стали.

Небольшое содержание молибдена оказывает влияние на снижение порога хладноломкости. Дальнейшее увеличение его содержания экономически не целесообразно.

Ванадий является довольно сильным нитридообразующим элементом. В его присутствии более 0,0005% возрастает растворимость азота в железе. Связывая азот, растворенный в стали, он способен устранить склонность стали к старению. Однако когда содержание V превышает 0,05%, ухудшаются ударная вязкость и пластичность стали.

Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкости стальных конструкций. Увеличение содержания более 0,05% экономически не эффективно.

Цирконий в более 0,0001% оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью. Влияние циркония на свойства стали обусловлено тем, что он энергично взаимодействует с кислородом, азотом, серой, образуя прочные химические соединения. Сталь не стареет, когда азот, присутствующий в ней, соединяется с цирконием. Цирконий является очень сильным раскислителем. В то же время увеличение содержания циркония в стали более 0,015% способствует повышению хрупкости, снижает прочностные свойства стали.

Суммарное содержание молибдена, ванадия и ниобия в стали должно быть не более 0,08%, так как это экономически не целесообразно.

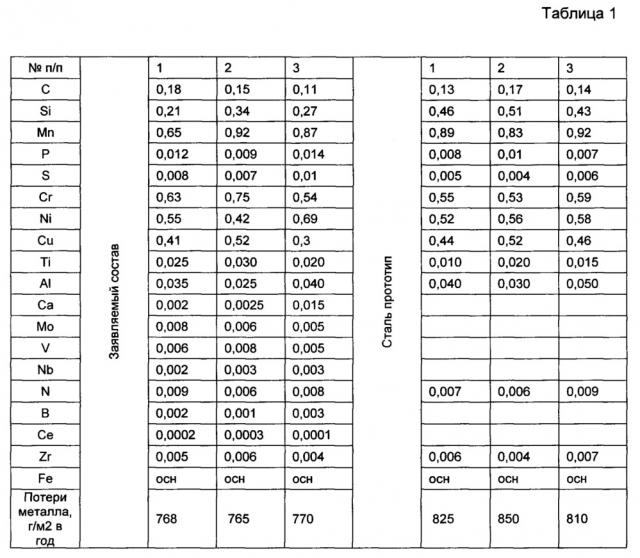

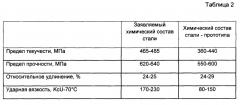

Потери металла от атмосферной коррозии для различных химических составов приведены в таблице 1. Механические свойства и показатели качества листового проката для заявляемого состава и прототипа приведены в таблице 2.

Пример осуществления способа выплавки стали

Пример 1. Выплавку стали производили в электросталеплавильной печи. Легирование стали хромом, никелем и медью до получения заданного химического состава в готовом прокате осуществляли во время выпуска стали из электросталеплавильной печи. Легирование стали хромом осуществляли с помощью ферросиликохрома. Легирование никелем и медью осуществляли за счет использования отходов, легированных данными элементами и листовыми электролитическими материалами. Выпуск стали из печи осуществляли в течение 4 минут, при этом от попадания печного шлака защищали металл в ковше устройствами отсечки. Это обеспечило возможность получения толщины шлака сталеплавильного агрегата в сталь-ковше на уровне 35 мм, что, в свою очередь, прямым образом влияло на балл неметаллических включений в готовом прокате. В сталь-ковше производили доводку по остальным элементам марочной химии, обрабатывали металл вводом модификаторов (проволок с ферросиликоалюмоцирконием и металлическим кальцием), делали усредняющую продувку аргоном и разливали на машине непрерывного литья заготовок.

В результате выплавки и внепечной обработки получили сталь следующего химического состава, мас. %:

| углерод | 0,12 |

| марганец | 0,78 |

| кремний | 0,32 |

| хром | 0,85 |

| никель | 0,53 |

| медь | 0,44 |

| титан | 0,008 |

| алюминий | 0,028 |

| цирконий | 0,006 |

| фосфор | 0,009 |

| сера | 0,004 |

| азот | 0,006 |

| кальций | 0,002 |

| железо | остальное |

После разливки стали на машине непрерывного литья заготовок слябы охлаждали в штабелях в течение 20 часов, затем нагревали в печах до температуры 1250°C для полного прохождения процесса рекристаллизации, затем проводили черновую и чистовую прокатку на реверсивном стане 2800 ПАО «Северсталь» с температурой начала чистовой прокатки 950°C и конца чистовой прокатки 880°C. Последние три прохода чистовой прокатки осуществляли с величиной обжатий 20%. После окончания процесса деформации охлаждение листового проката до температуры окружающей среды происходило на спокойном воздухе.

После охлаждения листового проката до температуры окружающей среды осуществляли нормализацию листового проката: нагревали до температуры 920°C с последующей выдержкой 30 минут и охлаждали на воздухе до температуры окружающей среды.

Пример 2. Технология выплавки стали и ее химический состав аналогичен описанным в примере 1. В сортовой установке непрерывной разливки стали сталь разливали в квадратную заготовку сечением 106×106 мм, которую в дальнейшем нагревали в методической печи сортового стана 250 ПАО «Северсталь» до температуры 1200°C и осуществляли черновую и чистовую прокатку до получения готового проката - уголка сечением 60×60×6 мм. Последние три прохода чистовой прокатки осуществляли с величиной обжатий 35%.

Анализ результатов испытаний механических свойств листового проката (таблица 2) показал, что заявленный способ производства проката из предложенной марки стали обеспечивает весь комплекс требуемых характеристик проката. При сопоставимом уровне прочностных и пластических характеристик, значений ударной вязкости прокат из предлагаемой марки стали существенно превышают характеристики проката из сталей аналогичных классов прочности и назначения. Согласно данным таблицы 1 стойкость предлагаемой стали к атмосферной коррозии превышает аналогичный параметр стали-прототипа. При этом предложенный способ позволяет производить не только листовой, но и сортовой прокат различного назначения, т.е. расширяет сферы применения предлагаемой стали.

1. Способ получения низколегированной коррозионностойкой стали для производства проката, включающий выплавку стали в сталеплавильном агрегате, выпуск ее в сталь-ковш, легирование, внепечную обработку, разливку стали и ее аустенитизацию, отличающийся тем, что получают сталь следующего химического состава, мас. %:

| углерод | 0,08-0,25 |

| марганец | 0,5-1,3 |

| кремний | 0,05-0,8 |

| хром | 0,3-1,3 |

| никель | 0,2-1,0 |

| медь | 0,2-1,0 |

| алюминий | 0,01-0,09 |

| сера | не более 0,02 |

| фосфор | не более 0,02 |

| азот | не более 0,012 |

один или несколько компонентов из группы:

| молибден | 0,0005-0,05 |

| ванадий | 0,0005-0,05 |

| ниобий | 0,0005-0,05 |

| цирконий | 0,0001-0,015 |

| железо и неизбежные примеси | остальное |

при этом выпуск стали из сталеплавильного агрегата в сталь-ковш осуществляют в течение 3-8 мин, а разливку стали - при температуре 1505-1560°С со скоростью 0,4-6 м/мин.

2. Способ по п. 1, отличающийся тем, что суммарное содержание молибдена, ванадия и ниобия в стали должно быть не более 0,08.

3. Способ по п. 1, отличающийся тем, что получаемая сталь дополнительно содержит 0,0001 - 0,01% кальция.

4. Способ по п. 1, отличающийся тем, что получаемая сталь дополнительно содержит не более 0,005% бора.

5. Способ по п. 1, отличающийся тем, что получаемая сталь дополнительно содержит не более 0,1% титана.

6. Способ по п. 1, отличающийся тем, что получаемая сталь дополнительно содержит не более 0,001% РЗМ.

7. Способ по п. 1, отличающийся тем, что в получаемой стали суммарное содержание водорода и кислорода составляет не более 0,001%.

8. Способ по п. 1, отличающийся тем, что легирование стали хромом, никелем и медью до получения заданного химического состава данных элементов осуществляют во время выпуска стали из сталеплавильного агрегата.

9. Способ по п. 1, отличающийся тем, что в сталь-ковше обеспечивают толщину слоя шлака не более 40 мм.