Способ изготовления пропитанной битумом коньковой черепицы и машины для изготовления такой черепицы

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к способу изготовления пропитанной битумом целлюлозной коньковой черепицы. Технический результат изобретения заключается в оптимизации изготовления черепицы. Каждая из черепиц имеет форму профилированной пластины коньковой черепицы с симметричным сечением относительно вертикальной продольной средней плоскости. Черепица содержит вогнутый вниз центральный выступ, который продолжается в боковом направлении с обеих сторон площадкой, заканчивающейся вогнутым вниз гофром. Черепица также включает на каждом из двух продольных концов группу поперечных ребер. Способ заключается в том, что изготавливается фасонная подвергнутая сушке и пропитанная битумом целлюлозная панель, при этом панель имеет форму секционного элемента с сечением, которое образуется посредством соединения по меньшей мере двух сечений, каждое из которых идентично сечению пластины коньковой черепицы, с группой поперечных ребер, образованных вблизи обоих продольных концов панели, и на каждой стороне по меньшей мере с одной виртуальной поперечной разделительной линией, продолжающейся между двумя продольными краями панели. Панель режется по продольной линии реза, расположенной между соединенными секциями коньковой черепицы. 3 н. и 15 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления пропитанной битумом целлюлозной коньковой черепицы, а также к машинам для изготовления такой коньковой черепицы.

Уровень техники

Пропитанные битумом целлюлозные элементы крови давно известны. Они изготавливаются из водной композиции целлюлозных волокон, которая подвергается сушке, обрабатывается, подвергается формованию и пропитывается горячим битумом. Известны панели различных типов, такие как гофрированные панели и вспомогательные элементы для панелей, такие как коньковая черепица.

Элементы типа гофрированных панелей имеют преимущество, состоящее в том, что они пригодны для изготовления, по меньшей мере, большей их части, с помощью непрерывных способов, начиная с непрерывного целлюлозного мата, плотность которого является достаточной для обеспечения его стабильности во время процесса изготовления элементов кровли. Эта стабильность является результатом того, что непрерывный целлюлозный мат подвергается сушке, по меньшей мере, частичной, во время его обработки.

Настоящее изобретение относится, в частности, к оптимизации изготовления коньковой черепицы.

Традиционные способы изготовления коньковой черепицы из пропитанной битумом целлюлозы имеют относительно низкий выход, поскольку выполняется этап непрерывной обработки, на котором отдельная целлюлозная пластина прессуется в форме. Это также приводит к относительно большому объему погрузки/разгрузки, поскольку обрабатываемые элементы имеют форму отдельных пластин.

Одна из трудностей, с которой приходится сталкиваться при выполнении непрерывного способа, состоит в необходимости резки непрерывного целлюлозного мата на отдельные элементы кровли. Такая резка может создавать трудности, в частности, когда мат для резки уже был пропитан битумом и/или когда он имеет поверхность или контур криволинейной формы. Это ведет, в частности, к риску забивания режущих машин и/или деформированию элементов кровли.

В свое время предлагались машины и способы, которые оптимизируют изготовление коньковой черепицы и которые имеют некоторую степень гибкости в применении в отношении типов коньковой черепицы, которая может быть изготовлена.

Раскрытие изобретения

Изобретение относится к способу изготовления пропитанной битумом целлюлозной коньковой черепицы, при этом каждая из черепиц имеет форму профилированной пластины коньковой черепицы с поперечным сечением, которое является симметричным относительно вертикальной продольной средней плоскости и которое содержит вогнутый вниз центральный выступ, который продолжается в боковом направлении с обеих сторон площадкой, которая заканчивается вогнутым вниз гофром; вышеуказанная коньковая черепица также включает в себя на каждом из двух продольных концов группу поперечных ребер.

По изобретению изготавливается фасонная, подвергнутая сушке и пропитанная битумом целлюлозная панель, при этом панель имеет форму секционного элемента с поперечным сечением, которое образуется посредством соединения, по меньшей мере, двух поперечных сечений, каждое из которых идентично сечению вышеуказанной пластины коньковой черепицы, с группой поперечных ребер, образованных вблизи обоих продольных концов панели, и на каждой стороне, по меньшей мере, с одной виртуальной поперечной разделительной линией, продолжающейся между двумя продольными краями панели; фасонная, подвергнутая сушке и пропитанная битумом целлюлозная панель режется по продольной линии реза, расположенной между соединенными секциями коньковой черепицы между гофрами пластин коньковой черепицы для образования, по меньшей мере, двух секций коньковой черепицы, каждая из которых включает в себя, по меньшей мере, одну коньковую черепицу.

В более общем смысле для изготовления пропитанной битумом целлюлозной коньковой черепицы, при этом каждая коньковая черепица имеет удлиненную форму и является симметричной относительно ее средней линии по длине и включает в себя посередине вогнутый вниз центральный выступ, который продолжается в боковом направлении с обеих сторон площадкой, которая заканчивается вогнутым вниз гофром, и вышеуказанная коньковая черепица также включает в себя на каждом из двух продольных концов группу поперечных ребер, изготавливается целлюлозная панель, которая подвергается формованию, сушке и пропитывается битумом; вышеуказанная панель содержит группу профилей коньковой черепицы, которые, во-первых, выровнены последовательно в первом направлении панели (каждое выравнивание образует секцию коньковой черепицы) и которые, во-вторых, взаимно соединены друг с другом параллельно в другом направлении панели (секции коньковой черепицы расположены параллельно), гофр к гофру, и вышеуказанные профили режутся на режущей машине.

В различных внедрениях изобретения используются следующие средства, которые могут использоваться по отдельности или в любой технически возможной комбинации:

- пластины коньковой черепицы также выровнены по длине панели, при этом каждое выравнивание образует секцию коньковой черепицы (которая также может именоваться как полоса);

- первая операция резки выполняется на панели в направлении длины между гофрами для получения, по меньшей мере, двух секций коньковой черепицы;

- продольная резка панели выполняется на первой операции резки на первом посту резки, используя, по меньшей мере, один вращающийся дискообразный нож для образования, по меньшей мере, двух секций коньковой черепицы;

- вторая операция резки выполняется в секциях коньковой черепицы (или полосах) в поперечном направлении между пластинами коньковой черепицы для получения отдельных коньковых черепиц;

- вышеуказанные, по меньшей мере, две секции коньковой черепицы, полученные на первой операции резки, режутся на второй операции на втором посту резки, при этом вторая операция резки выполняется в поперечном направлении по виртуальной поперечной разделительной линии (линиям);

- второй пост резки является подвижным, что позволяет изготавливать или коньковую черепицу первой длины при отсутствии второй операции резки или, в ином случае, коньковую черепицу второй длины, которая меньше первой длины, при наличии второй операции резки;

- поперечная резка на втором посту резки выполняется на гильотинных ножницах с режущим профилем и контрпрофилем;

- что касается заданной панели, первая и вторая операции резки частично перекрываются, т.е. операция продольной резки между секциями коньковой черепицы еще продолжается, когда начинается резка секций коньковой черепицы в поперечном направлении для получения отдельных пластин коньковой черепицы второй длины;

- что касается заданной панели, первая и вторая операции резки не перекрываются;

- режущий профиль и контрпрофиль резки являются профилями, соответствующими профилям сечений пластин коньковой черепицы, включая сюда выступы, площадки и гофры каждого из них;

- используется режущая машина, имеющая первый пост резки и второй пост резки, который является подвижным;

- фасонная, подвергнутая сушке и пропитанная битумом целлюлозная панель, содержащая группу пластин коньковой черепицы, содержит, по меньшей мере, две пластины коньковой черепицы, на секцию коньковой черепицы;

- фасонная, подвергнутая сушке и пропитанная битумом целлюлозная панель, содержащая группу пластин коньковой черепицы, содержит две пластины коньковой черепицы, на секцию коньковой черепицы;

- размеры панелей составляют примерно 1 метр (м)×2 м;

- размеры секции коньковой черепицы из двух пластин коньковой черепицы составляют примерно 2 м×0,5 м;

- размеры отдельной пластины коньковой черепицы составляют примерно 1 м×0,5 м;

- фасонная, подвергнутая сушке и пропитанная битумом целлюлозная панель, содержащая группу пластин коньковой черепицы, содержит, по меньшей мере, две секции коньковой черепицы, при этом секции коньковой черепицы взаимно параллельны;

- фасонная, подвергнутая сушке и пропитанная битумом целлюлозная панель, содержащая группу пластин коньковой черепицы, содержит две секции коньковой черепицы, при этом секции коньковой черепицы взаимно параллельны;

- используется режущая машина для резки фасонной, подвергнутой сушке и пропитанной битумом целлюлозной панели, содержащей две пластины коньковой черепицы на секцию коньковой черепицы и две секции коньковой черепицы на панель, при этом секции коньковой черепицы являются взаимно параллельными;

- используется машина для непрерывного формования, воздействующая на непрерывный целлюлозный мат, который, по меньшей мере, частично, был подвергнут сушке, при этом машина содержит выше по технологическому потоку первый пост для выполнения ребер в непрерывном целлюлозном мате в первом направлении относительно вышеуказанного непрерывного мата и ниже по технологическому потоку второй пост для выполнения выступов и гофров в непрерывном целлюлозном мате во втором направлении вышеуказанного непрерывного мата, и затем этот вышеуказанный непрерывный целлюлозный мат режется на панели после формования в вышеуказанной" формовочной машине;

- первый пост для образования ребер в непрерывном целлюлозном мате имеет средства управления для того, чтобы изготавливать или не изготавливать по команде поперечные ребра с обеих сторон вышеуказанной, по меньшей мере, одной виртуальной поперечной разделительной линии, продолжающейся между двумя продольными краями панели;

- первый пост для образования ребер в непрерывном целлюлозном мате включает в себя средства управления, позволяющие модифицировать ряд ребер в группе ребер для группы поперечных ребер с каждой стороны вышеуказанной, по меньшей мере, одной виртуальной поперечной разделительной линии, продолжающейся между двумя продольными краями панели;

- ребра не выполняются с каждой стороны, т.е. на одной стороне и на другой стороне каждой виртуальной поперечной разделительной линии, когда не должна выполняться поперечная резка по виртуальной поперечной разделительной линии;

- группа ребер содержит одно ребро;

- одно ребро расположено с каждой стороны, т.е. на первой стороне и на другой стороне каждой виртуальной поперечной разделительной линии, в частности, когда не выполняется поперечная резка по виртуальной поперечной разделительной линии;

- группа ребер содержит два взаимно параллельных ребра;

- направление ребер расположено по длине относительно непрерывного целлюлозного мата;

- направление выступов и гофров расположено в направлении по ширине относительно непрерывного целлюлозного мата;

- способ включает в себя этап покрытия непрерывного целлюлозного мата покрывающим составом перед прохождением через формующую машину;

- покрывающий состав содержит твердеющую смолу;

- твердеющая смола твердеет при нагревании;

- твердеющая смола нагревается перед профилированием;

- твердеющая смола нагревается после профилирования;

- покрывающий состав включает в себя пигмент;

- покрытие выполняется только на одной стороне непрерывного целлюлозного мата;

- покрытие выполняется на той стороне непрерывного целлюлозного мата, которая должна быть расположена сверху крыши в элементах кровли;

- этап покрытия выполняется посредством покрытия нижней поверхности непрерывного целлюлозного мата;

- покрытие выполняется с обеих сторон непрерывного целлюлозного мата;

- способ включает в себя этап пропитки панели битумом после резки на панели непрерывного целлюлозного мата, который был обработан в вышеуказанной формовочной машине;

- способ также включает в себя завершающий этап сушки фасонной панели перед этапом пропитки битумом;

- панель пропитывается горячим битумом;

- способ также включает в себя этап охлаждения, выполняемый после этапа пропитки фасонной панели битумом.

Изобретение также предлагает машину для резки целлюлозной панели, которая была подвергнута профилированию, сушке и пропитке битумом, для получения коньковой черепицы, при этом панель имеет форму секционного элемента с поперечным сечением, которое образуется посредством соединения, по меньшей мере, двух поперечных сечений, каждое из которых идентично сечению пластины коньковой черепицы, с группой поперечных ребер, образованных вблизи обоих продольных концов панели, и на каждой стороне, по меньшей мере, с одной виртуальной поперечной разделительной линией, продолжающейся между двумя продольными краями панели; каждая коньковая черепица имеет, в общем, профилированную форму сечения, которая симметрична относительно вертикальной продольной средней плоскости и которая содержит вогнутый вниз выступ, продолжающийся в боковом направлении с обеих сторон площадкой, которая заканчивается вогнутым вниз гофром.

Вышеуказанная режущая машина специально предназначена для выполнения способа изобретения для изготовления пропитанной битумом целлюлозной коньковой черепицы; режущая машина содержит:

первый пост резки, где на первой операции панель может разрезаться в направлении по длине с помощью, по меньшей мере, одного вращающегося дискообразного ножа по продольной линии реза, расположенной между соединенными секциями коньковой черепицы между гофрами пластин коньковой черепицы для образования, по меньшей мере, двух секций коньковой черепицы, каждая из которых содержит, по меньшей мере, одну коньковую черепицу; и

второй пост резки, где на второй операции вышеуказанные, по меньшей мере, две секции коньковой черепицы вышеуказанной панели, полученной на первой операции, могут быть разрезаны за одну операцию в поперечном направлении по виртуальной поперечной разделительной линии (линиям) с использованием, по меньшей мере, гильотинных ножниц, имеющих режущий профиль и контрпрофиль;

второй пост резки является подвижным, что позволяет изготавливать или коньковую черепицу первой длины при отсутствии второй операции резки или, в ином случае, коньковую черепицу второй длины, которая меньше первой длины, при наличии второй операции резки.

Изобретение также предлагает профилирующую машину для изготовления целлюлозной панели и получения коньковой черепицы, содержащей группу пластин коньковой черепицы, расположенных, во-первых, последовательно в первом направлении панели, и, во-вторых, взаимно параллельных в другом направлении панели, при этом каждая коньковая черепица имеет, в общем, профилированную форму сечения, которое является симметричным относительно вертикальной продольной средней плоскости и которое содержит вогнутый вниз выступ, продолжающийся в боковом направлении с обеих сторон площадкой, которая заканчивается вогнутым вниз гофром, при этом вышеуказанные коньковые черепицы также включают в себя группу поперечных ребер на каждом из продольных концов.

Вышеуказанная профилирующая машина специально предназначена для использования по способу изобретения для изготовления пропитанных битумом целлюлозных коньковых черепиц и содержит выше по технологическому потоку первый пост для выполнения ребер в непрерывном целлюлозном мате в первом направлении вышеуказанного непрерывного мата и ниже по технологическому потоку второй пост для выполнения выступов и гофров в каждой пластине коньковой черепицы во втором направлении вышеуказанного непрерывного мата.

В вышеуказанной профилирующей машине первое направление, направление ребер, является продольным, т.е. оно продолжается по длине непрерывного целлюлозного мата в направлении его перемещения с ребрами, продолжающимися в продольном направлении вдоль вышеуказанного непрерывного мата. В вышеуказанной профилирующей машине второе направление, направление выступов и гофров, является поперечным, т.е. направлено по ширине непрерывного целлюлозного мата, при этом выступы и гофры продолжаются поперек ширины вышеуказанного мата.

Краткое описание чертежей

Настоящее изобретение объясняется ниже без ограничения в описании вариантов выполнения и внедрения со ссылкой на чертежи, на которых:

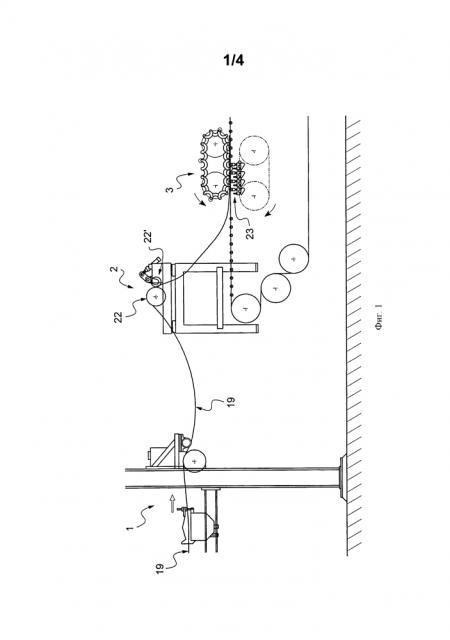

Фиг.1 - упрощенный вид сбоку на систему для покрытия и непрерывного образования целлюлозного мата с помощью валка и заднего валка и устройства гофрирования;

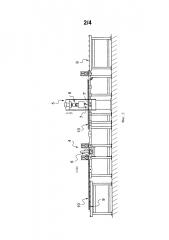

Фиг.2 - упрощенный вид сбоку на систему для выполнения продольных и поперечных резов;

Фиг.3 - перспективный вид системы для выполнения продольных и поперечных резов;

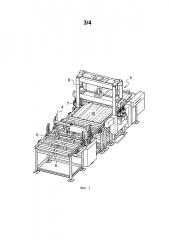

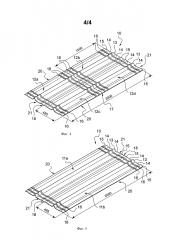

Фиг.4 - перспективный вид фасонной пропитанной битумом панели перед резкой, пригодной для образования двух секций или полос коньковых черепиц (т.е. коньковых черепиц первой длины) или, в ином случае, четырех отдельных коньковых черепиц (т.е. коньковых черепиц второй длины), если секции или полосы коньковых черепиц режутся в поперечном направлении; и

Фиг.5 - перспективный вид фасонной пропитанной битумом панели перед резкой для образования двух секций коньковой черепицы, которые не подлежат поперечной резке (таким образом, обеспечивается возможность получения двух коньковых черепиц первой длины).

Осуществление изобретения

Изобретение предназначено для использования в способе изготовления пропитанных битумом целлюлозных коньковых черепиц, при этом способ содержит следующие основные этапы:

- изготовление непрерывного мата из целлюлозы, имеющего определенную толщину и подвергнутого, по меньшей мере, частичной сушке, так чтобы он мог быть скреплен во время прохождения через последующие этапы;

- покрытие непрерывного целлюлозного мата покрывающим веществом, в общем, смолой и, возможно, пигментом;

- придание формы непрерывному целлюлозному мату во время операции по приданию формы, чтобы в первую очередь изготовить ребра и затем изготовить выступы и гофры, соответствующие формам коньковых черепиц;

- дополнительная сушка готового непрерывного целлюлозного мата;

- резка готового непрерывного целлюлозного мата на панели;

- дополнительная сушка панели;

- пропитка панелей горячим битумом и

- использование режущей машины для резки каждой пропитанной битумом панели на секции или полосы коньковой черепицы (черепиц) и дополнительно резка секций или полос коньковых черепиц на отдельные коньковые черепицы.

Предпочтительно, между формованием и пропиткой битумом выполняется, по меньшей мере, один этап сушки посредством нагревания, что создает возможность полимеризации покрывающего вещества.

После пропитки битумом предпочтительно выполнить этап охлаждения пропитанной панели.

Каждая фасонная панель коньковой черепицы имеет форму, показанную на Фиг.4 и 5: она является симметричной относительно продольной средней плоскости по длине и имеет на соответствующей средней линии вогнутый вниз выступ 13, который продолжается в боковом направлении с обеих сторон площадкой 14, которая заканчивается вогнутым вниз гофром 15; вышеуказанная коньковая черепица также включает в себя на каждом из двух продольных концов 21 группу поперечных ребер 16, продолжающихся от одной гофры к другой. Эти ребра предназначены для перекрытия коньковых черепиц, во время укладки коньковой черепицы для улучшения водонепроницаемости крыши. В каждой пропитанной битумом панели 10 коньковые пластины (или в более общем смысле отдельные коньковые профили) последовательно выровнены вдоль секций или полос, а также соединены параллельно друг с другом, образуя панель из секций (полос) коньковой черепицы, которые находятся рядом и взаимно параллельны. На практике секция или полоса коньковой черепицы (черепиц) может иметь одну или несколько выровненных пластин или профилей коньковой черепицы. Таким образом, две секции коньковой черепицы, которые расположены рядом и, таким образом, параллельны, соединены по линии 18 вдоль соответствующих гофров каждой из пластин коньковой черепицы вышеуказанных секций коньковых черепиц. Для получения секций или полос коньковой черепицы (черепиц) панель 10 режется по линии 18 между вышеуказанными гофрами в направлении длины панели. Для получения отдельных коньковых черепиц каждая секция или полоса коньковой черепицы режется в поперечном направлении по ширине вдоль виртуальной поперечной разделительной линии 17 между двумя выровненными пластинами или профилями коньковой черепицы вышеуказанной секции коньковых черепиц. Эта виртуальная поперечная разделительная линия 17 продолжается между двумя продольными краями 20 панели 10, и она считается «виртуальной» по той причине, что она используется для указания того места, где должна выполняться поперечная резка секций или полос коньковых черепиц, если такая резка необходима.

Таким образом, панель 10 разрезается на части в направлениях, которые являются взаимно перпендикулярными, для получения секций или полос коньковой черепицы и для получения отдельных коньковых черепиц. Изобретение позволяет делать выбор между получением секций или полос 11а, 11b коньковых черепиц, которые являются элементами кровли большой длины, соответствующей первой длине, и эта большая длина обычно является величиной, кратной длине отдельной коньковой черепицы, и/или получением отдельных коньковых черепиц 12а, 12b, 12с, 12d. В варианте, показанном на Фиг.5, когда требуется изготовить только секции или полосы коньковой черепицы первой длины (и, таким образом, без выполнения поперечных резов вдоль виртуальной поперечной разделительной линии 17), между пластинами или профилями коньковой черепицы в секциях или полосах образование ребер не предусматривается. В другом варианте производства секций или полос коньковой черепицы (таким образом, без выполнения поперечных резов) между пластинами или профилями коньковой черепицы в секциях вместо четырех ребер изготавливаются два ребра. В еще одном варианте производства секций или полос коньковой черепицы (и, таким образом, без выполнения поперечных резов) между коньковыми черепицами секций коньковых черепиц выполнены четыре ребра, т.е. по два ребра с каждой стороны виртуальной поперечной разделительной линии 17.

При всех обстоятельствах панель имеет, по меньшей мере, две группы поперечных ребер 16 и две эти группы ребер соответствуют ребрам, выполненным на концах 21 панели.

Можно понять, что фактически секция или полоса коньковой черепицы может иметь пластину или профиль коньковой черепицы или некоторое количество пластин или профилей, выровненных последовательно, и что при таких обстоятельствах секция или полоса может быть разрезана в поперечном направлении для получения отдельных коньковых черепиц, Такие различные возможности зависят, в частности, от размера, выбранного для каждой пластины или профиля коньковой черепицы (который соответствует отдельной коньковой черепице), и от ширины непрерывного целлюлозного мата, который производится формующей машиной.

В этом внедрении длина отдельной коньковой черепицы составляет 100 сантиметров (см), ширина - 48,5 см, размер выступа 13 составляет 38 миллиметров (мм) и размер гофра 15 составляет 15 мм. Ребра 16 выполнены попарно, при этом два параллельных ребра пары расположены на расстоянии 83 мм друг от друга и концевые ребра расположены на расстоянии 68 мм от края коньковой черепицы в направлении по ширине.

Ниже со ссылкой на Фиг.1 приводится описание установки, начиная с левой стороны; поступающий непрерывный мат 19 из сырой целлюлозы проходит через первую машину 1 для покрытия смолой и. возможно, также пигментом с нижней стороны непрерывного целлюлозного мата. Смола и пигмент, если таковой предусмотрен, проникают в непрерывный мат из целлюлозы. После этого непрерывный целлюлозный мат 19 проходит через вторую машину 2 с системой валков 22 и задних валков 22' для выполнения ребер или выпуклостей на вышеуказанном непрерывном мате посредством операции выдавливания. Некоторые из валков и задних валков являются подвижными, чтобы изготавливать или не изготавливать ребра в зависимости от требований. Как описано со ссылкой на Фиг.5, имеется возможность изготавливать удлиненные коньковые черепицы (секцию с коньковой черепицей первой длины), и при таких обстоятельствах нет необходимости в изготовлении ребер между двумя последовательными пластинами или профилями коньковой черепицы, как в том случае, когда требуется изготавливать отдельные коньковые черепицы второй длины.

Ребра продолжаются в направлении длины непрерывного целлюлозного мата, т.е. в направлении движения непрерывного целлюлозного мата через вторую машину.

После этого непрерывный целлюлозный мат проходит через участок гофрирования второй машины. Это гофрирующее устройство образовано двумя параллельными валами, приводимыми во вращение в одном и том же направлении, и гофрирующими штангами 23, которые передают движение гофрирующих штаг для изготовления выступов и гофров, которые продолжаются в поперечном направлении по ширине непрерывного целлюлозного мата.

На выходе из второй машины непрерывный целлюлозный мат приобретает фасонную форму, и от вышеуказанного непрерывного фасонного мата отрезаются панели. Если необходимо, перед пропиткой панелей битумом выполняется окончательная сушка целлюлозы. Далее пропитанные битумом панели проходят через третью машину для выполнения резки, как показано на Фиг.2 и 3.

Перед входом в третью машину первоначально непрерывный целлюлозный мат подвергается резке на отдельные панели, и эти пропитанные битумом панели входят в третью машину для выполнения резки. Предпочтительно, именно панели пропитываются горячим битумом, и фасонный непрерывный мат режется на панели перед пропиткой битумом. Предпочтительно, целлюлозные панели, составленные из пластин или профилей коньковой черепицы в результате придания формы непрерывному целлюлозному мату и его резки на панели, подвергаются сушке перед пропиткой битумом.

Между второй и третьей машинами панели ориентируются таким образом, чтобы выступы и гофры, которые продолжаются в поперечном направлении относительно непрерывного целлюлозного мата 19 в результате придания ему формы во второй машине, продолжались в пропитанной битумом панели, т.е. в направлении движения пропитанной битумом панели через третью машину.

Рассматриваемые панели, которые пропитываются битумом, содержат некоторое количество пластин/профилей коньковой черепицы, расположенных последовательно и параллельно, и третья машина разделяет эти пластины или профили коньковой черепицы. В третьей машине для резки первый рез или рез 4, выполняемый выше по технологическому потоку, с левой стороны на Фиг.2 и 3 продолжается в продольном направлении для получения секций или полос коньковой черепицы (черепиц), и второй рез 5, выполняемый ниже по технологическому потоку с правой стороны, продолжается в поперечном направлении для получения отдельных коньковых черепиц. Панели 10 перемещаются по роликовым средствам 9, которые приводятся в действие приводными средствами с помощью третьей машины.

Продольная резка или резка 4 выше по технологическому потоку пропитанной битумом панели выполняется между гофрами по линии 18 (Фиг. 4 и 5) панели, содержащей пластины или профили коньковой черепицы. Эта продольная резка выполняется вращающимся дискообразным ножом 6, что обеспечивает получение секций коньковой черепицы (черепиц). При выполнении резки панели, показанной на Фиг.5, могут быть получены две секции, каждая из которых соответствует одной длинной коньковой черепице 11а, 11b.

Наличие гофров и выступов усложняет резку секции коньковой черепицы в поперечном направлении с помощью традиционных способов, и для выполнения поперечной резки ниже по технологическому потоку предлагается система резки, в которой используется нож 7 и контрнож 7'(см. Фиг.2), приводимые в действие гидравлическими исполнительными механизмами 8 в гильотинном режущем устройстве 5. Эта поперечная резка, которая выполняется между пластинами или профилями коньковой черепицы по линии 17 (Фиг.4), является необязательной. Если такая резка не выполняется, изготавливаются секции или полосы 11а, 11b коньковой черепицы (черепиц) (из панелей, показанных на Фиг.5 с этими ссылками, но также может использоваться панель, показанная на Фиг.4), и эти секции или полосы являются длинными, в то время как при выполнении поперечной резки изготавливаются отдельные коньковые черепицы 12а, 12b, 12с, 12d (в частности, из панели, показанной на Фиг.4), которые являются короткими. Это указывает на то, что такая поперечная резка выполняется дополнительно на втором посту резки, который является подвижным, и можно легко понять, что в зависимости от конструкции второго поста резки невыполнение резки может быть обеспечено неприведением в действие второго поста резки, так чтобы секции или полосы коньковой черепицы свободно проходили через этот пост, и/или отводом второго поста резки в нерабочее положение.

Разумеется, настоящее изобретение не ограничивается до конкретных вариантов выполнения, описанных выше, и распространяется на все варианты и эквиваленты в соответствии с сущностью изобретения. Таким образом, можно легко понять, что изобретение может быть представлено во множестве других конфигураций без отклонения от объема изобретения, определенного в описании и формуле изобретения. Количество пластин или профилей коньковой черепицы при последовательном выравнивании (соответствующих секции или полосе коньковой черепицы (черепиц)) в панели может быть адаптировано к требованиям и/или имеющимся машинам и может составлять от одной пластины или профиля до некоторого количества последовательно расположенных пластин или профилей коньковой черепицы вдоль секции коньковой черепицы, в основном, двух последовательных профилей или пластин коньковой черепицы, как показано на Фиг.4. Аналогично, количество пластин или профилей коньковой черепицы, которые соединяются параллельно в панели, может быть адаптировано к требованиям и/или имеющимся машинам и может составлять от одного до некоторого количества соединений, в основном, только соединение (соответствующее двум взаимно параллельным секциям коньковой черепицы (черепиц) в панели), как показано на Фиг.4 и 5.

1. Способ изготовления пропитанной битумом целлюлозной коньковой черепицы (11а, 11b; 12а, 12b, 12с, 12d), при этом каждая из черепиц имеет, в общем, форму профилированной пластины коньковой черепицы с сечением, которое является симметричным относительно вертикальной продольной средней плоскости и которое содержит вогнутый вниз центральный выступ (13), который продолжается в боковом направлении с обеих сторон площадкой (14), которая заканчивается вогнутым вниз гофром (15); вышеуказанная коньковая черепица также включает в себя на каждом из двух продольных концов (21) группу поперечных ребер (16); способ отличается тем, что изготавливается фасонная подвергнутая сушке и пропитанная битумом целлюлозная панель (10), при этом панель (10) имеет форму секционного элемента с сечением, которое образуется посредством соединения по меньшей мере двух сечений, каждое из которых идентично сечению вышеуказанной пластины коньковой черепицы, с группой поперечных ребер, образованных вблизи обоих продольных концов (21) панели, и на каждой стороне по меньшей мере с одной виртуальной поперечной разделительной линией (17), продолжающейся между двумя продольными краями (20) панели; и что фасонная подвергнутая сушке и пропитанная битумом панель (10) режется по продольной линии (18) реза, расположенной между соединенными секциями коньковой черепицы между гофрами пластин коньковой черепицы для образования по меньшей мере двух секций коньковой черепицы, каждая из которых включает в себя по меньшей мере одну коньковую черепицу (11а, 11b; 12а, 12b, 12с, 12d).

2. Способ по п.1, отличающийся тем, что продольная резка панели (10) выполняется на первой операции резки на первом посту (4) резки, используя по меньшей мере один вращающийся дискообразный нож (6) для образования вышеуказанных по меньшей мере двух секций коньковой черепицы (11а, 11b; 12а, 12b, 12с, 12d).

3. Способ по п.2, отличающийся тем, что по меньшей мере две секции коньковой черепицы, полученные на первой операции резки, режутся на второй операции на втором посту резки, при этом вторая операция резки выполняется в поперечном направлении по виртуальной поперечной разделительной линии (линиям) (17).

4. Способ по п.3, отличающийся тем, что второй пост резки является подвижным, что позволяет изготавливать или коньковую черепицу (11a, 11b) первой длины при отсутствии второй операции резки, или, в ином случае, коньковую черепицу (12а, 12b, 12с, 12d) второй длины, которая меньше первой длины, при наличии второй операции резки.

5. Способ по п.3, отличающийся тем, что поперечная резка на втором посту резки выполняется на гильотинных ножницах (5) с режущим профилем (7) и контрпрофилем.

6. Способ по п.4, отличающийся тем, что поперечная резка на втором посту резки выполняется на гильотинных ножницах (5) с режущим профилем (7) и контрпрофилем.

7. Способ по п.5, отличающийся тем, что режущий профиль и контрпрофиль резки являются профилями, соответствующими профилям сечений пластин коньковой черепицы, включая сюда выступы, площадки и гофры каждого из них.

8. Способ по п.6, отличающийся тем, что режущий профиль и контрпрофиль резки являются профилями, соответствующими профилям сечений пластин коньковой черепицы, включая сюда выступы, площадки и гофры каждого из них.

9. Способ по любому из пп.1-8, отличающийся тем, что используется машина (2, 3) для непрерывного профилирования, воздействующая на непрерывный целлюлозный мат (19), который по меньшей мере частично был подвергнут сушке, при этом машина содержит выше по технологическому потоку первый пост (2) для выполнения ребер в непрерывном целлюлозном мате (19) в первом направлении относительно вышеуказанного непрерывного мата и ниже по технологическому потоку второй пост (3) для выполнения выступов и гофров в непрерывном целлюлозном мате во втором направлении вышеуказанного непрерывного мата и затем этот вышеуказанный фасонный непрерывный целлюлозный мат режется на панели (10) после профилирования в вышеуказанной профилирующей машине.

10. Способ по п.9, отличающийся тем, что первый пост (2) для образования ребер в непрерывном целлюлозном мате (19) имеет средства управления для того, чтобы изготавливать или не изготавливать по команде поперечные ребра с обеих сторон вышеуказанной по меньшей мере одной виртуальной поперечной разделительной линии (17), продолжающейся между двумя продольными краями (20) панели.

11. Способ по п.10, отличающийся тем, что первое направление, направление ребер (16), является продольным относительно непрерывного целлюлозного мата (19) и второе направление, направление выступов (13) и гофров (15), является поперечным относительно непрерывного целлюлозного мата (19).

12. Способ по любому из пп.1-8, 10 или 11, отличающийся тем, что включает в себя этап (1) покрытия непрерывного целлюлозного мата (19) покрывающим составом перед прохождением через профилирующую машину (2, 3).

13. Способ по п.9, отличающийся тем, что включает в себя этап (1) покрытия непрерывного целлюлозного мата (19) покрывающим составом перед прохождением через профилирующую машину (2,3).

14. Способ по любому из пп.1-8, 10, 11 или 13, отличающийся тем, что он включает в себя этап пропитки панели битумом после резки на панели (10) непрерывного целлюлозного мата (19), который был обработан в вышеуказанной профилирующей машине (2, 3).

15. Способ по п.9, отличающийся тем, что он включает в себя этап пропитки панели битумом после резки на панели (10) непрерывного целлюлозного мата (19), который был обработан в вышеуказанной профилирующей машине (2, 3).

16. Способ по п.12, отличающийся тем, что он включает в себя этап пропитки панели битумом после резки на панели (10) непрерывного целлюлозного мата (19), который был обработан в вышеуказанной профилирующей машине (2, 3).

17. Машина для резки целлюлозной панели (10), которая была подвергнута профилированию, сушке и пропитке битумом, для получения коньковой черепицы, при этом панель (10) имеет форму секционного элемента с сечением, которое образуется посредством соединения по меньшей мере двух сечений, каждое из которых идентично сечению пластины коньковой черепицы, с группой поперечных ребер (16), образованных вблизи продольных конц