Полимерная композиция и материал с улучшенными характеристиками мутности и светопропускания, модификатор и способ получения полимерной композиции

Иллюстрации

Показать всеИзобретение относится к области полимерных материалов и способу их получения, а именно полимерной композиции с улучшенными характеристиками мутности и светопропускания. Полимерная композиция содержит полимерную матрицу и микросферы сшитого сополимера. Микросферы сшитого сополимера представляют собой чередующийся сополимер, образованный из мономеров, имеющих ангидрид, амид и/или имидную группы, и олефиновых мономеров и/или фурана и его производных, и сшитых сшивающим агентом. Предпочтительно, композиция имеет мутность не менее 92%, а светопропускание не менее 55%, а более предпочтительно мутность не менее 95%, а светопропускание не менее 59%. Материал, полученный из полимерной композиции по настоящему изобретению, имеет превосходные светорассеивающие свойства, что способствует экономии энергии, низкую себестоимость, и прост в изготовлении.4 н. и 26 з.п. ф-лы, 1 табл, 25 пр.

Реферат

Область техники

Настоящее изобретение относится к области полимерных материалов, более точно, к полимерной композиции, а именно поликарбонатной полимерной композиции, имеющей улучшенные характеристики мутности и светопропускания, а также к способу ее получения, материалу, полученному из полимерной композиции, и модификатору для улучшения показателей мутности и светопропускания.

Предшествующий уровень техники

Дефицит энергоресурсов способствовал тому, что в настоящее время общество стремиться к их экономии, а, одновременно и защите окружающей среды. В связи с этим, в целях сокращения потребления энергии, в 2011 году в Китае принято "Обращение о постепенном запрете и продаже обычных ламп накаливания", которое предусматривает, запрет на импорт и продажу обычных ламп накаливания в 100 Вт и выше. Поэтому, энергосберегающие лампы освещения в будущем постепенно заменят обычные лампы накаливания.

Высокая скорость преобразования энергии, низкое энергопотребление, длительный срок службы, отсутствие тяжелых металлов и другие характеристики стали тенденцией развитию использования светодиодных ламп, как энергосберегающих источников света, а также постепенной замене обычных энергосберегающих ламп на светодиодные лампы. Однако светодиодные лампы имеют очень высокую интенсивность света на единицу площади, и, непосредственный взгляд на них может вызывать головокружение, зрительный дискомфорт и другие симптомы. Однако и использование светодиодных и жидкокристаллических материалов в качестве дисплеев также вызывают подобные проблемы.

Поэтому, при использовании таких ламп в качестве источника света или для задней подсветки, снаружи требуется добавление дополнительного материала. Когда яркий свет проходит через этот материал, благодаря своему рассеивающему действию, точечный источник света преобразуется в освещенную поверхность, и свет смягчается. Такой материал называют светорассеивающим материалом.

Светорассеивающий материал, главным образом, используют в освещении, включая лампы, светящиеся знаки, особенно, в вывесках с задней подсветкой, для световых люков автомобилей, плафонов автомобильных фар и так далее. Кроме того, эти материалы получили большое распространение в области строительных материалов. Крыша или теплица, изготовленная из прозрачного поликарбоната, предотвращает неблагоприятный эффект, вызванный прямым светом, кроме того, пластики намного лучше, чем стекло рассеивают свет, легче в обработке и транспортировке. Этот материал также может быть использован в дисплеях или проекционных устройствах, как устойчивого к царапинам проекционного экрана или тонкослойной декоративной панели.

Поликарбонат является широко используемым конструкционным пластиком, и имеет высокое светопропускание и низкую мутность. Как правило, для увеличения мутности материала используют микросферы полиметилметакрилата, микросферы акрилата или стеклянные шарики и другие вспомогательные средства. Тем не менее, так как эти два материала различны по показателям преломления в несколько раз, на поверхности их частиц происходит преломление и поглощение света. Хотя мутность материала значительно возрастает, что способствует уменьшению повреждения глаз человека, вызываемому сильным светом, но и пропускание света, рассеивающегося через материал, также значительно снижается, и, в конечном итоге, только малая часть энергии преобразуется в световую энергию. В результате, мы наблюдаем огромное энергопотребление.

В заявке CN 101880450 раскрыт способ получения поликарбоната, с высокой мутностью и светопропусканием, причем для увеличения мутности материала в способе предусматривается добавление к поликарбонату микрогранул полиметилметакрилата, при этом светопропускание достигает 80%, а мутность менее 30%.

В заявке CN 102250462 раскрыт способ получения светорассеивающего материала из поликарбоната, для светодиодных плафонов, в котором к поликарбонату добавляют силикон и другой светорассеивающий агент, таким образом, мутность материала достигает более 90%, но светопропускание составляет всего 40%. Таким образом, такой материал не может быть непосредственно использован в качестве светорассеивающего материала.

В связи с этим, все более актуальной становится проблема получения материала с улучшенными характеристиками мутности и светопропускания.

Раскрытие изобретения

Предметом настоящего изобретения является создание полимерной композиции, предпочтительно, поликарбонатной полимерной композиции, имеющей улучшенные характеристики мутности и светопропускания, предпочтительно полимерной композицией с высокой мутностью и высоким светопропусканием.

Другим предметом настоящего изобретения является создание способа получения такой полимерной композиции. Способ заключается в одновременном смешении всех компонентов полимерной композиции с улучшенными характеристиками мутности и светопропускания с помощью оборудования для смешения полимерных композиций. Способ очень прост в осуществлении.

В соответствии с настоящим изобретением, поставленные задачи достигаются в полимерной композиции с улучшенными характеристиками мутности и светопропускания, содержащей полимерную матрицу и микросферы необязательно сшитого сополимера, причем микросферы необязательно сшитого сополимера являются чередующимся сополимером, образованным из мономеров, содержащих ангидридные, амидные и/или имидные группы с олефиновым и/или фурановым мономером и их производными.

Полимерная матрица в соответствии с настоящим изобретением, может быть выбрана из, по меньшей мере, одной прозрачной или полупрозрачной полимерной матрицы, предпочтительно, по меньшей мере, один из поликарбонатных смол, акриловых смол, полиэфирных смол, циклополиолефиновых смол, полистирольных смол, сополи-1,4 циклогексилендиметилен этилентерефталат (PETG), акрилонитрил-бутадиен-стирольный сополимер (ABS), сополимер акрилонитрил-стирола (АС), метилметакрилат-бутадиен-стирольный сополимер (MBS), полипропилен, полиэтилен, нейлон, сополимер этилена и винилацетата (ЭВА), аллилдигликолькарбонатная смола (CR-39), поли-4-метил-1-пентен (темплен, ТРХ), поли(гидроксиэтилметакрилат) (НЕМА), поливиниловый спирт, ацетат целлюлозы, нитрат целлюлозы, этилен-тетрафторэтилен сополимер, поливинилбутираля, полиэфирсульфон и его производные, более предпочтительно, поликарбонатные смолы, особенно ароматические поликарбонатные смолы.

Полимерная композиция дополнительно может содержать микросферы силиконовой смолы.

Полимерная композиция, предпочтительно, поликарбонатная композиция, по настоящему изобретению имеет следующую микроскопическую морфологию: непрерывная фаза - полимерная матрица, дисперсная фаза - микросферы необязательно сшитого чередующегося сополимера и, дополнительно, микросферы силиконовой смолы, которые гомогенно диспергированы в непрерывной фазе полимерной матрицы. Ангидридные и подобные им группы на поверхности микросфер чередующегося сополимера могут вступать в реакцию с полимерной матрицей, формируя тем самым переходный слой между этими поверхностями, который вносит свой вклад в дисперсию полимерной матрицы. Кроме того, так как два вида микросфер дисперсной фазы: чередующегося необязательно сшитого сополимера и, дополнительно, микросфер силиконовой смолы в непрерывной фазе полимерной матрицы имеют разные показатели преломления, то при прохождении света через композицию, под влиянием микросфер, в особенности, сочетания действия этих двух видов микросфер дисперсной фазы, исходный источник света эффективно рассеивается, таким образом, точечный источник света превращается в поверхностный источник света, т.е. мутность композиции значительно увеличивается, но в то же время указанная композиция имеет и относительно высокое светопропускание.

Полимерная композиция, в частности поликарбонатная композиция, по настоящему изобретению имеет мутность не менее 92%, предпочтительно, не менее 95%; и одновременно светопропускание не менее 55%, предпочтительно, не менее 59%. В частности, полимерная композиция имеет мутность не менее 92%, а светопропускание не менее 55%; предпочтительно, мутность не менее 92%, а светопропускание не менее 59%; более предпочтительно, мутность не менее 95%, а светопропускание не менее 59%).

В реальных условиях эксплуатации за счет использования композиции можно эффективно сократить потери энергии, что ведет к достижению цели - сохранение большого количества энергии.

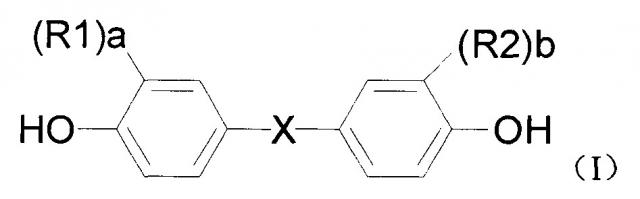

Поликарбонатная смола в композиции настоящего изобретения, предпочтительно, может быть выбрана из различных поликарбонатных смол, известных в данной области, предпочтительно, ароматического поликарбоната, более предпочтительно, сополикарбоната, образованного из двухатомного фенола и/или фенолмодифицированного диола. Она может быть получена с помощью традиционного способа, предпочтительно, путем межфазной полимеризации, т.е. в процессе реакции двухатомного фенола, фенолмодифицированного диола с фосгеном и других предшественников карбонатов в процессе полимеризации. Двухатомным фенолом может быть соединение следующей формулы (I):

где,

R1 и R2, каждый независимо, представляют собой алкильную группу, содержащую 1-6 атомов углерода, которая может быть линейной, разветвленной или циклической и может быть выбран из: метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, н-гексил, изогексил, циклопентил, циклогексил и тому подобное;

а и b обозначают соответственно число заместителей R1 и R2, а также являются целым числом от 0 до 4; когда R1 представляет собой два или более, множество R1s являются одинаковыми или различными; когда R2 представляет собой два или более, множество R2s являются одинаковыми или различными;

X представляет собой одинарную связь, алкилен, содержащий от 1 до 8 атомов углерода (такой, как метилен, этилен, пропилен, бутилен, пентилен, гексилен и т.п.), алкилиден группу, содержащую от 2 до 8 атомов углерода (такие как этилиден, изопропилиден, и т.д.), циклоалкен, содержащий от 5 до 15 атомов углерода (например, циклопентилен, циклогексилен и т.д.), цикло-алкилиден, содержащий от 5 до 15 атомов углерода (например, циклопентилиден, циклогексилиден, и т.д.), -S-, -SO-, -О-, -СО- или структура, показанная с помощью формулы (II-а) или формулы (II-b):

Вышеуказанным двухатомным фенолом формулы (I) могут быть различные двухатомные фенолы для получения поликарбоната, предпочтительно, по меньшей мере, один из бис(гидроксиарил)алканы, такие как 2,2-бис(4-гидроксифенил) пропан [известный как бисфенол А], бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил) этан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 2,2-бис(4-гидроксифенил)фенилметан, 2,2-бис(4-гидрокси-1-метилфенил)пропан, бис(4-гидроксифенил)нафтилметан, 1,1-бис(4-гидрокси-трет-бутил-фенил)пропан, 2,2-бис(4-гидрокси-3-бромфенил)пропан, 2,2-бис(4-гидрокси-3,5-диметилфенил)пропан, 2,2-бис(4-гидрокси-3-хлорфенил) пропан, 2,2-бис(4-гидрокси-3,5-дихлорфенил)пропан, 2,2-бис(4-гидрокси-3,5-дибромфенил)пропан; бис(гидроксиларил)циклоалканы, такие как 1,1-бис(4-гидроксифенил)циклопентан, 1,1-бис(4-гидроксифенил) циклогексан, 1,1-бис(4-гидроксифенил)-3,5,5-триметилциклогексан; дигидрокси ароматические простые эфиры, такие как 4,4'-дигидроксифенил эфир, 4,4'-дигидрокси-3,3-диметилфенил эфир; дигидроксидиарилсульфиды, такие как 4,4'-дигидроксисульфид дифенила, 4,4'-дигидрокси-3,3'-диметилдифенилсульфид; дигидроксидиарилсульфоксиды, такие как 4,4'-дигидроксидифенилсульфоксид, 4,4'-дигидрокси-3,3'-диметилдифенилсульфоксид; дигидроксидиарилсульфоны, такие как 4,4'-дигидроксидифенилсульфон, 4,4'-дигидрокси-3,3'-диметилдифенилсульфон; дигидроксидифенилы, такие как 4,4'-дигидроксидифенил; дигидроксидифенил флуорены, такие как 9,9-бис(4-гидроксифенил) флуорен, 9,9-бис(4-гидрокси-3-метилфенил) флуорен; дигидроксидиарил адамантаны, такие как 1,3-бис(4-гидроксифенил) адамантан, 2,2-бис (4-гидроксифенил)адамантан, 1,3-бис(4-гидроксифенил)-5,7-диметил адамантан; бис(4-гидроксифенил)дифенилметан, 4,4'-[1,3-фенилен-бис (1-метилэтилиден)]бисфенол, 10,10-бис(4-гидроксифенил)-9-антрон, 1,5-бис(4- гидроксифенилтио)-2,3-диоксапентен, соединения α,ω-бисгидроксифенил полидиметилсилоксана, и более предпочтительно 2,2-бис(4-гидроксифенил) пропан, то есть бисфенол А.

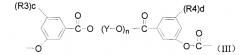

Фенолмодифицированный диол, используемый в настоящем изобретении, может представлять собой соединение, представленное следующей формулой (III):

где

R3 и R4 каждый независимо представляет собой алкильную группу, содержащую от 1 до 3 атомов углерода,

Y представляет собой алкан с линейной или разветвленной цепью, содержащий от 2 до 15 атомов углерода,

с и d представляют число заместителей R3 и R4, и являются целым числом от 0 до 4,

n представляет собой целое число от 2 до 200, предпочтительно от 6 до 70;

R3 и R4 алкил может быть выбран из: метил, этил, н-пропил и изопропил; когда R3 представляет собой два или более, множество R3s являются одинаковыми или различными; когда R4 представляет собой два или более, множество R4s являются одинаковыми или различными;

линейный или разветвленный алкилен, содержащий от 2 до 15 атомов углерода, Y может включать: алкилен, такой как этилен, пропилен, бутилен, изобутилен, пентилен и изопентилен.

Фенолмодифицированный диол представляет собой соединение, полученное из гидроксибензойной кислоты или ее алкилового эфира, ацилхлорида и полиэфира типа диол. Алкиловый эфир гидроксибензойной кислоты, предпочтительно, представляет собой метилгидроксибензоат, и этилгидроксибензоат, ацилхлорид, предпочтительно, представляет собой соединение, полученное в результате реакции гидроксибензойной кислоты с фосгеном, полиэфир типа диол, предпочтительно, представляет собой соединение, имеющее формулу HO-(Y-O)n-H (Y и n являются такими же, как определено в формуле III), и, предпочтительно, полиэтиленгликоль, полипропиленгликоль и полибутиленгликоль, а более предпочтительно, полибутиленгликоль.

Микросферы необязательно сшитого сополимера в полимерной композиции настоящего изобретения представляют собой чередующийся сополимер, образованный из мономеров, содержащих ангидрид, амид и/или имидную группу, с олефиновым мономером и/или фураном и их производными. В предпочтительном варианте микросферы чередующегося сополимера являются монодисперсными. Микросферы чередующегося сополимера могут иметь размер частиц в диапазоне от 0,01 до 20 мкм, предпочтительно от 0,1 до 10 мкм, а более предпочтительно от 0,3 до 5 мкм.

В предпочтительном варианте микросферы чередующегося сополимера получают способом самостабилизирующейся дисперсионной полимеризации, например, они могут быть получены способом, как описано в патенте CN 100579995 C и патенте CN 101781387 B.

В частности, моноолефины в качестве олефиновых мономеров получают, например, следующим способом: в растворитель в среде азота добавляют мономеры, инициатор и дополнительно сшивающий агент, проводят реакцию при 60 до 90°С в течение от 0,25 до 12 часов с получением дисперсии микросфер чередующегося сополимера, а затем центрифугированием выделяют белое твердое вещество чередующегося сополимера с массовой концентрацией мономеров в реакционной системе от 1% до 50%, инициатор представляет собой органический пероксид или азосоединение, массовая концентрация инициатора в реакционной системе составляет от 0,01% до 1%; растворитель представляет собой алкилэфир органической кислоты, смесь ароматического углеводорода и алкилэфира органической кислоты, или раствор кетона с алканом, в котором объемная доля кетона в растворе 5% до 65%.

Сопряженный диен в качестве олефинового мономерав, получают, например, следующим способом, в растворитель в среде азота добавляют мономер с ангидридной, амидной и/или имидной группами, инициатор и сшивающий агент, растворяют, затем в систему добавляют сопряженный диен или его смесь с сшивающим агентом, растворяют, и ведут реакцию при 50 до 90°С в течение от 0,5 до 73 часов, с получением дисперсии микросфер сополимера, затем дисперсию центрифугируют, отделяют и сушат в вакууме с получением белого твердого вещества сополимера; где инициатор представляет собой органический пероксид или азосоединение, концентрация инициатора в реакционной системе составляет от 0,01 масс. % до 1 масс. %; растворитель (среда) представляет собой алкилэфир органической кислоты, ароматический углеводород или раствор алкилэфира органической кислоты и алкана, где объемная доля алкана в растворе 25-75%).

Содержание микросфер чередующегося сополимера может составлять от 0,01 до 10 вес. ч., предпочтительно от 0,05 до 8 вес. ч. и, более предпочтительно от 0,1 до 5 вес. ч., еще более предпочтительно, от 0,1 до 3 вес. ч., в пересчете на 100 вес. ч. полимерной матрицы.

Мономер, содержащий ангидридную и/или имидную группу в микросферах чередующегося сополимера, предпочтительно, является соединением следующей (IV) формулы:

где R5 могут представлять собой атом кислорода, иминогруппу или ее производное, предпочтительно атом кислорода, иминогруппа, фенилимино, алкилфенилимино или алкилимино с 1-20 атомами углерода, где алкильная группа может быть линейной, разветвленной или циклической; более предпочтительно, атом кислорода или иминогруппа.

Мономер, содержащий ангидридную и/или имидную группу, может быть выбран из, по меньшей мере, одного малеинового ангидрида, малеиимида, бисмалеимида, и фенилмалеимида.

Олефиновый мономер микросфер чередующегося сополимера может быть выбран из одного или более олефиновых мономеров, содержащих от 2 до 30 атомов углерода, более предпочтительно, из одного или более бутена (например, изобутена), бутадиена (например, цис-бутадиен), пентена, изопрена, циклопентадиена, дициклопентадиена, гексена, гексадиена, циклогексена, циклогексадиена, октена, октадиена, циклооктадиена, стирола и его производных (например, гиперразветвленный стирол, сульфированный стирол, альфа-метилстирол), и алкилвинилового эфира.

Фуран или его производные в микросферах чередующегося сополимера, предпочтительно выбирают из фурана, фурфурола и его производных, 2,3-дигидрофурана и его производных, 2-метилфурана и его производных, 2-фурановой кислоты и ее производных, 2-фурамида и его производных, фурфурилового спирта и его производных.

Микросферы чередующегося сополимера могут дополнительно включать мономер с ацидогруппой, простой и сложной эфирной и/или нитрильной группой, который может быть выбран из одного или более винилацетата, акрилонитрила, алкилвиниловый эфира и т.д.

Для получения микросфер чередующегося сополимера, возможно, дополнительно использовать сшивающий агент. Сшивающим агентом могут быть полифункциональные олефиновые органические соединения, такие как сложные алифатические дивинил эфиры, такие как этиленгликольдиметакрилат (EGDMA), этиленгликольдиакрилат, триметилолпропантриметакрилат (ТМРТМА) и подобный, ароматический дивинилбензол и подобный; предпочтительно, этиленгликольдиметакрилат (EGDMA) и триметилолпропантриметакрилат (ТМРТМА).

Содержание (мольное отношение) мономера с ангидрид, амид и/или имид группой, содержащегося в микросферах чередующегося сополимера может составлять от 10 до 90%, предпочтительно от 20 до 80%, а более предпочтительно от 30 до 50%; содержание (мольное отношение) другого одного или более мономеров (олефиновый мономер и/или фуран и его производные и/или мономер, содержащий ацидо группу, сложную эфирную, простую эфирную и/или нитрильную группы), может быть от 10% до 90%, предпочтительно от 20% до 80%, а более предпочтительно от 30% до 50%; и содержание (мольное отношение) сшивающего агента может составлять от 0 до 50%, предпочтительно от 0 до 40%, а более предпочтительно от 0 до 30%.

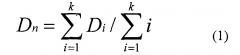

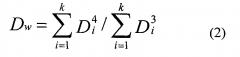

Коэффициент дисперсии (U) микросфер чередующегося сополимера 1,05 до 1,0001, предпочтительно от 1,02 до 1,001, более предпочтительно от 1,017 тоже 1,001. Коэффициент дисперсии определяют путем отбора проб из дисперсионной системы полимера и наблюдения морфологии полимерных микросфер с использованием сканирующей электронной микроскопии. Размер микросфер представляет собой средний диаметр частиц (Dn), а распределение частиц по размерам представляет собой коэффициент дисперсии, представленный следующей формулой:

где

Di - диаметр частицы i (нм);

n - объем пробы;

Dw - математически определяемый средний диаметр.

Вышеуказанные микросферы чередующегося сополимера могут иметь размер частиц в диапазоне от 0,01 до 20 мкм, предпочтительно от 0,1 до 10 мкм, а более предпочтительно от 0,3 до 5 мкм. Размером частиц можно управлять с помощью параметров процесса реакции, таких как время реакции, концентрация мономера и реакционная среда.

Силиконовая смола в микросферах в качестве дополнительного компонента в полимерной композиции настоящего изобретения может быть выбрана из различных силиконовых смол, известных в данной области, предпочтительно, органополисилоксаны, и более предпочтительно, она содержит, по крайней мере, одну фосфонат- и/или фосфинатгруппу и, по крайней мере, одну азотсодержащую органическую группу, она содержит, по крайней мере, один фосфонат или фосфинат фрагмент, присутствующий в звеньях RPR2SiO1/2 и/или RPRSiO2/2 и/или RPSiO3/2, где Р является алкил, циклоалкил, алкенил, алкинил или арил группой с 1-30 атомов углерода, содержащей фосфонатный или фосфинатный заместитель, и каждая группа R является алкил, циклоалкил, алкенил, алкинил группой или арильной группой с 1-30 атомов углерода.

Вышеуказанные микросферы силиконовой смолы могут иметь размер частиц в диапазоне от 0,1 до 100 мкм, предпочтительно от 1 до 50 мкм, более предпочтительно от 2 до 30 мкм, а еще более предпочтительно от 2 до 12 мкм.

Содержание микросфер силиконовой смолы составляет в пересчете на 100 вес. ч. полимерной матрицы в качестве компонента а. от 0,01 до 10 вес. ч., предпочтительно от 0,05 до 8 вес. ч. и более предпочтительно от 0,1 до 5 вес. ч., более предпочтительно от 0,1 до 2 вес. ч.

Полимерная композиция по настоящему изобретению может также содержать, по крайней мере, одну целевую добавку, обычно используемую в переработке пластмасс. Их количество может быть обычным или корректироваться в соответствии с фактическими потребностями.

Способ получения полимерной композиции по настоящему изобретению включает стадии: одновременное смешивание всех компонентов полимерной композиции в расплаве, включая полимерную матрицу, микросферы чередующегося сополимера, дополнительно микросферы силиконовой смолы и т.д., смешение в расплаве осуществляют с помощью общеизвестного смесительного оборудования для переработки резин и пластмасс.

Температура приготовления композиции соответствует температуре переработки полимерной матрицы, и должна быть выбрана в диапазоне, обеспечивающем полное расплавление полимерной матрицы, но не выше температуры разложения. Кроме того, в соответствии с потребностями обработки, к перемешиваемой массе могут быть добавлены в необходимом количестве традиционные в переработке пластмасс добавки. Во время смешивания в расплав с помощью оборудования для дозирования и других средств для приготовления расплава можно одновременно добавлять различные компоненты, в том числе полимерную матрицу, микросферы чередующегося сополимера и микросферы силиконовой смолы. В качестве альтернативы, различные компоненты могут быть предварительно смешаны до однородного состояния, а затем с помощью смесительного оборудования одновременно смешаны в расплаве и экструдированы с получением полимерной композиции.

Смесительным оборудованием, используемым в способе получения согласно настоящему изобретению, может быть мешалка открытого типа, мешалка, закрытого типа, одношнековый экструдер, двухшнековый экструдер или ротационный реометр и т.д. Оборудованием для смешения может быть выбрано из высокоскоростной мешалки, смесителя-пластификатора, и другого смесительного оборудования, которое традиционно используют в данной области техники.

Полимерную композицию по настоящему изобретению получают способом одновременного смешения в расплаве всех компонентов, включая полимерную матрицу, микросферы чередующегося сополимера и дополнительно, но необязательно микросферы силиконовой смолы. В полученной таким образом композиции микросферы чередующегося сополимера и дополнительно микросферы силиконовой смолы гомогенно распределены в полимерной матрице, являющейся непрерывной фазой. Оба вида микросфер находятся в матрице в монодисперсном состоянии, на сшитой поверхности имеют ангидридные и подобные группы, и, таким образом, могут быть вовлечены в реакцию переэтерификации с карбонильной группой и подобной структурой молекулярной цепи полимерной матрицы, в особенности поликарбонатной, которая так же вносит дополнительный вклад в дисперсию в полимерной матрице. Падающий свет при прохождении через композицию под влиянием микросфер диспергируется, а комбинированное действие двух видов микросфер в дисперсной фазе преобразует точечный источник света в источник света поверхности, таким образом, мутность полимерной композиции значительно возрастает, но в то же время композиция имеет достаточно высокий коэффициент пропускания света (светопропускание). В результате мы имеем сохранение большого количества энергии. В то же время, уменьшается и количество используемого материала, что существенно снижает стоимость материала.

Настоящее изобретение дополнительно раскрывает материал, полученный из полимерной композиции в соответствии с настоящим изобретением, с улучшенными характеристиками мутности и светопропускания. Материал предпочтительно представляет собой светорассеивающий материал. Материал может быть использован в освещении, таком, как, например, лампы, светящиеся знаки, световые люки автомобиля и плафоны для автомобильных фар; строительные материалы, такие как крыша теплицы или; в дисплеях или проекционных устройствах, например, устойчивый к царапинам проекционный экран или тонкие декоративные панели (пластины); светорассеивающий LCD или LED материал.

Настоящее изобретение дополнительно раскрывает модификатор для улучшения характеристик мутности и светопропускания, включающий микросферы чередующегося сополимера, как описано выше, и, возможно, дополнительно содержит микросферы силиконовой смолы, указанной выше.

Варианты осуществления

Настоящее изобретение дополнительно проиллюстрировано с помощью приведенных ниже примеров. Однако, объем настоящего изобретения не ограничивается этими примерами.

Экспериментальные данные в примерах, определяются следующими инструментом и оборудованием и методом измерения:

(1) Прибор для определения экспериментальных данных: WGT-S коэффициент светопропускания и мутности инструмента.

(2) Метод определения экспериментальных данных: китайский национальный стандарт GB/T 2410-2008.

Пример 1

Поликарбонатную смолу (фирмы Bayer, Германия, марки 2405) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с микросферами силиконовой смолы (фирмы Momentive, марки TOSPEARL3120, размер частиц 12 мкм), с микросферами чередующегося сополимера (изготовленный в соответствии со способом CN 100579995 C, размер частиц 0,1 мкм, коэффициент дисперсии 1,0002, содержание стирола в сополимере (мольное отношение) должно быть 40%, содержание малеимида (мольное отношение) должно быть 40%, а сшивающий агент - дивинилбензол в количестве (мольное отношение) 20%) и антиоксидант 1010, в котором, в расчете на 100 вес. ч. поликарбонатной смолы 0,05 вес. ч. микросфер силиконовой смолы, 5 вес. ч. микросфер сшитого сополимера и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионного гранулирования литьем под давлением из гранул получают образец для испытания. Результаты испытаний приведены в таблице 1.

Сравнительный пример 1

Поликарбонатную смолу (фирмы Bayer, Германия, марки 2405) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с антиоксидантом 1010, в котором, в расчете на 100 вес. ч. поликарбонатной смолы используют 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул получают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Сравнительный пример 2

Поликарбонатную смолу (фирмы Bayer, Германия, марки 2405) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с микросферами силиконовой смолы (Momentive, марки TOSPEARL3120, размер частиц 12 мкм) и антиоксидантом 1010, в котором, в расчете на 100 вес. ч. поликарбонатной смолы используют 0,05 вес. ч. микросфер силиконовой смолы и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул получают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Пример 1-б

Поликарбонатную смолу (фирмы Bayer, Германия, марки 2405) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с микросферами чередующегося сополимера (изготовленных в соответствии со способом CN 100579995 C, размер частиц 0,1 мкм, коэффициент дисперсии 1,0002, содержание стирола в сополимере (мольное отношение) должно быть 40%, содержание малеимида (мольное отношение) 40%, сшивающего агента дивинилбензола в количестве (мольное соотношение) 20%) и антиоксиданта 1010, в котором, в расчете на 100 вес. ч. поликарбонатной смолы используют 5 вес. ч. микросфер чередующегося сополимера и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Пример 2

Поликарбонатную смолу (фирмы Bayer, Германия, марки ЕТ3113) просушивают в печи при температуре 120°С в течение в течение 4-х часов, а затем смешивают до гомогенного состояния с микросферами силиконовых смол (Dow Corning Corporation, марки 30-424, размер частиц 2 мкм), микросферы чередующегося сополимера (изготовлены в соответствии со способом CN 100579995 C, размер частиц 0,3 мкм, коэффициент дисперсии размера частиц 1,017; содержание стирола в сополимере (мольное соотношение) составляет 65%, содержание (мольное отношение) малеимида составляет 33,5%, а сшивающего агента EGDMA в количестве (мольное соотношение) 1,5%), и антиоксидант 168, в котором, в расчете на 100 вес. ч. поликарбонатной смолы используют 0,1 вес. ч. микросфер силиконовой смолы, 3 вес. ч. микросфер чередующегося сополимера и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Сравнительный пример 4

Поликарбонатную смолу (фирмы Bayer, Германия, марки ЕТ3113) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с антиоксидантом 168, где на 100 вес. ч. поликарбонатной смолы используют 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Сравнительный пример 5

Поликарбонатную смолу (фирмы Bayer, Германия, марки ЕТ3113) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с микросферами силиконовых смол (Dow Corning Corporation, марки 30-424, размер частиц 2 мкм) и антиоксидантом 168, где в расчете на 100 вес. частей поликарбонатной смолы используют 0,1 вес. ч. микросфер силиконовой смолы и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Пример 2-б

Поликарбонатную смолу (фирмы Bayer, Германия, марки ЕТ3113) просушивают в печи при температуре 120°С в течение 4-х часов, а затем смешивают до гомогенного состояния с микросферами чередующегося сополимера (изготовленными в соответствии со способом CN 100579995 C, размер частиц 0,3 мкм, коэффициент дисперсии 1,017, содержание стирола (мольное отношение) в сополимере составляет 65%, содержание (мольное отношение) малеимида составляет 33,5%, а сшивающим агентом является EGDMA в количестве (мольное соотношение) 1,5%) и антиоксидант 168, где на 100 вес. ч. поликарбонатной смолы используют 3 вес. ч. сшитых сополимерных микросфер и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции литьем под давлением из гранул изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Пример 3

Поликарбонатную смолу (фирмы Bayer, Германия, марки 3103) просушивают в печи при температуре 120°С в течение 6 часов, а затем смешивают до гомогенного состояния с микросферами силиконовых смол (Dow Corning Corporation, марки 30-424, размер частиц 2 мкм), микросферами чередующегося сополимера (изготовленные в соответствии со способом CN 100579995 C, размер частиц 0,8 мкм, коэффициент дисперсии 1,039; содержание (мольное отношение) α-метилстирола в сополимере составляет 45%, содержание малеинового ангидрида (молярное соотношение) - 45%, сшивающим агентом - EGDMA в количестве (мольное соотношение) 10%, а также антиоксидантом В225, где на 100 вес. ч. поликарбонатной смолы используют 0,3 вес. ч. микросфер силиконовой смолы 1,5 вес. ч микросфер сшитого сополимера и 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции из гранул литьем под давлением изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Сравнительный пример 7

Поликарбонатную смолу (фирмы Bayer, Германия, марки 3103) просушивают в печи при температуре 120°С в течение 6 часов, а затем смешивают до гомогенного состояния с антиоксидантом В225, где на 100 вес. ч. поликарбонатной смолы используют 0,1 вес. ч. антиоксиданта. Перемешивание проводят в двухшнековом экструдере, где температура зоны подачи 200 до 240°С, температура зоны смешения 240 до 280°С, а температура кристаллизации 200 до 240°С. После экструзионной грануляции из гранул литьем под давлением изготавливают стандартный образец для испытаний. Результаты испытаний приведены в таблице 1.

Сравнительный пример 8

Поликарбонатную смолу (фирмы Bayer, Германия, марки 3103) просушивают в печи при температуре 120°С в течение 6 часов, а затем смешивают до гомогенного состояния с микросферами силиконовых смол (Dow Corning Corporation, марки 30-424, размер частиц 2 мкм), и антиоксидантом В225, где 100 вес. ч. поликар