Изготовление панелей из полиизоцианурата пеноматериала

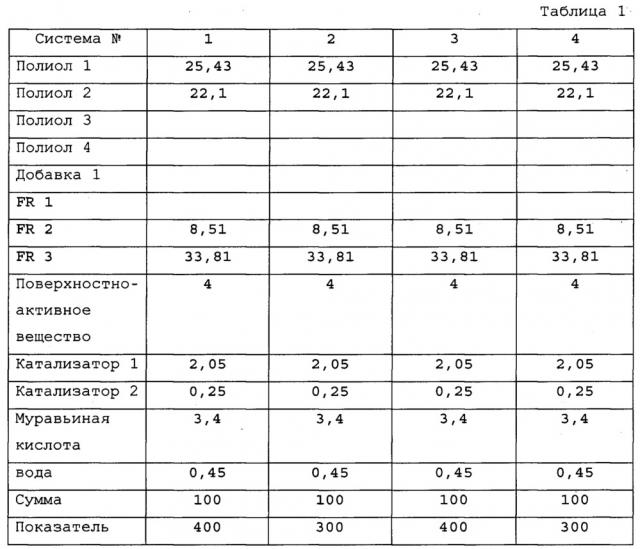

Иллюстрации

Показать всеНастоящее изобретение относится к способу изготовления полиизоциануратного пеноматериала, а также к способу изготовления слоистых панелей типа «сэндвич». Способ получения полиизоциануратного пеноматериала включает инжектирование в закрытую полость формы реакционной смеси и отверждение указанной смеси с образованием полиизоциануратного пеноматериала. Указанная полость формы находится под абсолютным давлением от 300 до 950 мбар. Указанная реакционная смесь включает органический полиизоцианат (а), полиольную смесь (b), катализатор тримеризации (с), по меньшей мере одно огнестойкое вещество (d), необязательно вспомогательные вещества (е) и порообразователь (f). Изоцианатный индекс данной реакционной смеси составляет более 250. Полиольная смесь (b) включает ароматический сложный полиэфирполиола, в количестве по меньшей мере 35 мас.%, и полиол на основе новолака. Сочетание определенного пенообразующего состава на основе полиизоцианурата и пониженного давления в полости формы обеспечивает изготовление и получение слоистых панелей типа «сэндвич» с применением периодического процесса, где изготавливаемые панели отличаются повышенной огнестойкостью. 3 н. и 9 з.п. ф-лы, 4 табл., 6 пр.

Реферат

Пенополиизоцианураты как правило получают путем реакции стехиометрического избытка полиизоцианата с полиолом или смесью полиолов в присутствии катализатора, порообразователя и, как правило, других необязательных добавок, таких как поверхностно-активные вещества и тому подобное. Пенополиизоцианураты обычно изготавливают при изоцианатном индексе в диапазоне от 150 до 500; термин изоцианатный индекс в данном контексте обозначает избыток изоцианатных групп по отношению к теоретическому количеству, необходимому для (1:1) реакции со всеми активными Н, выраженный в процентах (т.е. 1:1=100).

Полиизоциануратные (PIR) пеноматериалы, особенно с высоким индексом (т.е. индексом выше 250, более предпочтительно выше 300), демонстрируют повышенную термостойкость и огнеупорные свойства по сравнению с пенополиуретанами. Их улучшенные огнеупорные свойства обусловлены присутствием изоцианатных колец, образованных путем реакции циклотримеризации изоцианатов. Чем выше избыток изоцианатных групп (выраженный в виде изоцианатного индекса) для имеющегося полиольного состава, тем выше относительная концентрация изоцианатных колец по отношению к уретановым и/или мочевинным связям в цепи пенополимера, тем лучше будут огнеупорные свойства. Это является практическим результатом более высокой энергии связи, относящейся к квазиароматической изоциануратной тримерной структуре, по сравнению с уретановыми связями.

Поэтому такие пенополиизоцианураты широко используются в качестве изоляционных материалов при изготовлении слоистых панелей типа сэндвич, используемых в строительной отрасли. Как правило, эти пеноматериалы представляют собой жесткие пеноматериалы низкой плотности с закрытыми порами, содержащие в порах газ с низкой теплопроводностью, такой как фторуглеводород (HFC) или углеводород.

Слоистые панели типа сэндвич со средним слоем из пеноматериала на основе PIR на сегодняшний день чаще всего изготавливают с применением непрерывного процесса. Технологические характеристики непрерывного процесса изготовления слоистых изделий, включая распределение реакционной смеси по всей ширине панели, быстрое время реакции и т.д., обеспечивают огромную свободу действий в химии пеноматериала на основе PIR, включая использование составов с высоким индексом и/или высоким содержанием высоковязких ароматических полиолов. Такая гибкость в химии в свою очередь позволяет достигать отличных огнеупорных свойств пеноматериала, даже в случае использования углеводородного порообразователя и безгалогенных огнестойких веществ.

Для некоторых областей применения использование периодического процесса является желательным, поскольку он обеспечивает большую гибкость в конструктивном исполнении контура по периметру, как например, при изготовлении холодильных камер со вспененным на месте установки запирающим устройством и уплотнительных лент. Такие панели предоставляют возможность легкой сборки непосредственно на месте. Такие слоистые панели типа сэндвич обычно получают посредством размещения на определенном расстоянии друг от друга двух внешних слоев (из железного листа, или другого подходящего материала) между плитами пресса, или губками тисков, внутри внешней рамки для удерживания пеноматериала, в том числе запирающего устройства и уплотнительных лент, и постепенной подачи полиизоциануратной реакционной смеси с порообразователем, таким как пентан, в образованную полость панели для вспенивания. Однако использование химического состава пеноматериала на основе PIR в периодическом процессе инжектирования в закрытую форму является затруднительным в связи с плохой текучестью (высокие практические плотности), плохой адгезионной прочностью и т.д. Были приложены усилия для улучшения некоторых характеристик, например, предела прочности на разрыв, посредством использования алифатических сложных полиэфиров, как раскрыто в WO 2010/114695 А1, часто за счет других характеристик, например худших огнеупорных свойств.

В связи с плохой способностью полиизоциануратных составов с высоким индексом, в особенности при содержании больших количеств вязких ароматических сложных полиэфиров, течь и заполнять полость для пенообразующего материала в панелях, изготавливаемых периодическим способом, такие панели, как правило, требуют некоторого дополнительного количества загружаемой полиизоциануратной реакционной смеси (избыточное уплотнение) для того, чтобы получить полное заполнение полости для вспенивания и подходящее распределение материалов для получения пеноматериала с приемлемыми механическим и термическими свойствами. Кроме того, по окончании стадии расширения пеноматериала панель следует удерживать между плитами пресса или губками тисков в течение длительного периода времени, чтобы противодействовать давлению, создаваемому полиизоциануратным материалом в процессе вспенивания, поскольку извлечение панели слишком рано может вызвать нежелательное последующее расширение и вздувание среднего слоя из пенополиизоцианурата.

На данный момент известно, что понижение давления в полости формы ниже атмосферного давления оказывает положительный эффект на процесс заполнения. Например, в WO 2007/058793, а также в ЕР 0854025 демонстрируется изготовление улучшенного пенополиуретана с использованием технологии инжектирования под вакуумом/при давлении ниже атмосферного. Способ обеспечивает равномерное заполнение полости формы, избегая, таким образом, пустот, а также позволяет инжектировать полиуретановую смесь в меньшем количестве, чем при отсутствии пониженного давления. В обзорной статье «Sandwich Panels: Innovative Solutions using Vacuum-assisted Foam Injection» от Таверна с соавторами (Cannon на UTECH 2000), утверждается, что технология инжектирования под вакуумом/при давлении ниже атмосферного также является полезной при изготовлении слоистых панелей типа сэндвич на основе полиизоцианурата.

Однако до сих пор существует необходимость в улучшенном способе изготовления слоистых панелей типа сэндвич с применением периодического процесса, имеющих практические свойства пеноматериала аналогичные свойствам, достигаемым в настоящее время с помощью непрерывного процесса; в частности, слоистых панелей типа сэндвич, имеющих улучшенные огнеупорные свойства при сохранении хорошего сцепления со слоями.

Задачи настоящего изобретения решаются посредством включения нужного количества ароматического сложного полиэфира полиола в состав на основе полиола, включающий огнестойкое вещество, и инжектирование составов на основе полиола, изоцианата и порообразователя в закрытую форму для изготовления панели при давлении ниже атмосферного. Края формы конструируются таким образом, чтобы готовая панель имела контур по периметру, обеспечивающий легкую сборку.

В первом аспекте настоящее изобретение обеспечивает способ изготовления пенополиизоцианурата, включающий:

A) инжектирование в закрытую полость формы, где указанная полость формы находится под абсолютным давлением от 300 до 950 мбар, реакционной смеси, включающей:

a) органический полиизоцианат;

b) полиольную смесь, в которой полиольная смесь включает ароматический сложный полиэфир полиола, где ароматический сложный полиэфир полиола составляет по меньшей мере 35 массовых процентов от суммарного количества полиола;

c) катализатор тримеризации;

d) по меньшей мере одно огнестойкое вещество;

e) необязательно вспомогательные вещества; и

f) порообразовательный компонент,

где указанная реакционная смесь имеет изоцианатный индекс более 250; и

B) отверждение с образованием пенополиизоцианурата.

Во втором аспекте настоящее изобретение обеспечивает способ изготовления конструкционной или независимой слоистой панели типа сэндвич, имеющей два внешних слоя и средний слой из пенополиизоцианурата, прикрепленный к указанным слоям, включающий:

А) инжектирование в закрытую полость формы, где указанная полость формы находится под абсолютным давлением от 30 до 95 кПа, реакционной смеси, включающей:

a) органический полиизоцианат;

b) полиольную смесь, в которой полиольная смесь включает ароматический сложный полиэфир полиола, где ароматический сложный полиэфир полиола составляет по меньшей мере 35 массовых процентов от суммарного количество полиола;

c) катализатор тримеризации;

d) по меньшей мере одно огнестойкое вещество;

e) необязательно вспомогательные вещества; и

f) порообразовательный компонент,

где указанная закрытая полость формы образована двумя внешними слоями и круговой рамкой, где указанная реакционная смесь имеет изоцианатный индекс более 250; и

В) отверждение с образованием пенополиизоцианурата, прикрепленного к внешним слоям.

Настоящее изобретение также представляет собой пенополиизоцианурат, полученный согласно способу согласно первому аспекту, где средний слой из пеноматериала на основе PIR изготавливают исходя из реакционной смеси, включающей:

a) органический полиизоцианат;

b) полиольную смесь, где полиольная смесь содержит более 35% по массе ароматического сложного полиэфира полиола и от 10 до 65% по массе полиола на основе новолака, исходя из суммарной массы полиола;

c) по меньшей мере один катализатор отверждения и/или порообразования;

d) по меньшей мере один катализатор тримеризации;

e) по меньшей мере одно огнестойкое вещество;

f) необязательно по меньшей мере одно кремнийсодержащее поверхностно-активное вещество;

g) по меньшей мере один химический порообразователь, выбираемый из воды и муравьиной кислоты; и

h) пентан,

где реакционная смесь имеет изоцианатный индекс более 250.

Настоящее изобретение также представляет собой слоистую панель типа сэндвич, изготовленную в соответствии со способом согласно второму аспекту, включающую два внешних слоя и средний слой из полиизоциануратного конструкционного пеноматериала, где средний слой из пеноматериала на основе PIR получают на основе реакционной смеси, включающей:

a) органический полиизоцианат;

b) полиольную смесь где полиольная смесь включает более 35% по массе ароматического полиэфира полиола и от 10 до 65% по массе полиола на основе новолака, исходя из суммарной массы полиола;

c) по меньшей мере один катализатор отверждения и/или порообразования;

d) по меньшей мере один катализатор тримеризации;

e) по меньшей мере одно огнестойкое вещество;

f) необязательно по меньшей мере одно кремнийсодержащее поверхностно активное вещество;

g) по меньшей мере один химический порообразователь, выбираемый из воды и муравьиной кислоты; и

h) пентан,

где реакционная смесь имеет изоцианатный индекс более 250.

В еще одном варианте осуществления огнестойкое вещество в вышеупомянутых вариантах осуществления представляет собой безгалогенное огнестойкое вещество.

Различные термины, используемые в тексте настоящего изобретения, имеют следующее значение.

Полиольная смесь: полиольная смесь представляет собой смесь полиолов, используемую при получении пеноматериала на основе PIR.

Полиольный состав: полиольная смесь в сочетании с любыми добавками, такими как катализаторы, огнестойкие вещества, поверхностно-активные вещества и химические порообразователи, но за исключением физических порообразователей.

Давление: пониженное давление внутри формы в данном контексте относится к абсолютному давлению, выраженному в мбарах (или гПа). Стандартное давление составляет 1000 мбар = 1000 гПа = приблизительно 1 атмосфера на уровне моря = 0 бар манометрического давления. Тогда как за стандарт берут атмосферное давление на уровне моря, следует понимать, что манометрическое давление будет, по меньшей мере, на 50 мбар ниже измеренного атмосферного давления. В качестве дополнительного пояснения, абсолютное давление от 800 до 950 мбар на уровне моря соответствует манометрическому давлению от -50 до -200 мбар.

Низкое внутреннее давление, поддерживаемое внутри полости для полимеризации, способствует более равномерному заполнению полиизоциануратной реакционной смесью доступного пространства, и, таким образом, снижает требуемую избыточное уплотнение и получаемое избыточное давление на плиты пресса. В настоящем изобретении могут обрабатываться более вязкие за счет типа либо полиолов либо изоцианатов компоненты и/или более быстро реагирующие системы. Настоящее изобретение может также обеспечить снижение абсолютного содержания физического порообразователя, что может снизить затраты на полиизоциануратный состав, в частности при использовании недавно разработанных порообразователей, таких как гидрофторолефины, а также выбросы летучих органических соединений при утилизации изделия, содержащего такой пеноматериал.

Композиция содержит различные компоненты, которые более подробно описаны ниже.

Все особенности, описанные в связи с любым аспектом изобретения, могут применяться в отношении любого другого аспекта изобретения.

Подходящие полиизоцианаты, используемые в настоящем изобретении, представляют собой алифатические, циклоалифатические, арилалифатические, ароматические полиизоцианаты, а также их производные. Такие производные включают преполимер с аллофанатными, биуретовыми и NCO концевыми группами. Ароматические изоцианаты, в особенности ароматические полиизоцианаты, являются предпочтительными. Предпочтительно использовать такие ароматические диизоцианаты, как изомеры диизоцианата толуола (TDI), неочищенный TDI, изомеры диизоцианата дифенил метана, а также высокофункционализированные полиизоцианаты полиметиленполифенила (pMDI).

Смеси изоцианатов и неочищенных полиизоцианатов, а также преполимеры на основе MDI и TDI, их смеси с полимерным и мономерным MDI также можно использовать на практике в настоящем изобретении. Суммарное количество полиизоцианата, используемого для получения пеноматериала в настоящем изобретении, должно являться достаточным, чтобы обеспечить изоцианатный индекс реакции, составляющий от 300 до 400. Изоцианатный индекс реакции равный 100 соответствует присутствию одной изоцианатной группы на способный реагировать с изоцианатной группой атом водорода, такой как атом водорода воды или полиольной смеси.

В некоторых вариантах осуществления полиизоцианаты представляют собой полимерные продукты на основе MDI, которые являются смесью полиизоцианатов полиметиленполифенилена в мономерном MDI, имеющей среднюю функциональность по изоцианату, сотавляющую от 2,5 до 3,3 изоцианатных групп/молекулу и изоцианатную эквивалентную массу от 130 до 170. Подходящие коммерчески доступные продукты такого типа включают PAPI™ 27, Voranate™ М229, Voranate™ 220, Voranate™ М595 и Voranate™ М600, Voranate M647, все из которых доступны для приобретения у The Dow Chemical Company.

В настоящем изобретении предпочтительно могут использоваться изоцианаты, имеющие вязкости до 2 Па⋅с, измеренные при 25°С.

Полиольная смесь согласно настоящему изобретению включает ароматический сложный полиэфир полиола. Ароматический сложный полиэфир полиола основан на продукте реакции этерификации, по меньшей мере, между одним ароматическим компонентом и, по меньшей мере, одним полигидроксикомпонентом.

В данном контексте «ароматический» относится к органическим соединениям, содержащим по меньшей мере одно сопряженное кольцо с чередующимися одинарными и двойными связями, которое придает общую стабильность соединениям. Термин «сложный полиэфир полиола» в данном контексте включает несущественные количества непрореагировавшего соединения, например полигидроксисоединения, оставшегося после получения сложного полиэфира полиола. Предпочтительно ароматический компонент основан на веществе на основе фталевой кислоты, таком как фталевый ангидрид, фталевая кислота, изофталевая кислота, терефталевая кислота, метиловые эфиры фталевой, изофталевой или терефталевой кислоты, диметилтерефталат, тримеллитовый ангидрид, пиромеллитовый ангидрид, или их смесь. В то время как ароматический сложный полиэфир полиола можно получить из практически чистых реагентов, более сложные исходные вещества, такие как полиэтилентерефталат, могут являться предпочтительными. Другие остатки являются остатками производства диметилтерефталата (DMT), которые представляют собой остатки бросовых продуктов или отходов при получении DMT.

Подходящие полигидроксикомпоненты представляют собой компоненты, имеющие молекулярную массу от 60 до 1000. В еще одном варианте осуществления молекулярная масса составляет менее 800, менее 600 или даже менее 500. В еще одном варианте осуществления молекулярная масса составляет менее 400. Примеры подходящих полигидроксисоединений, таких как гликоли, включают этиленгликоль, пропиленгликоль, диэтиленгликоль (DEG), дипропиленгликоль, триэтиленгликоль; полиэтиленгликоль (PEG) и полипропиленгликоль.

Как правило, ароматический компонент включает по меньшей мере 20, 23, 25 или по меньшей мере 28 массовых процентов конечного сложного полиэфира полиола. В еще одном варианте осуществления ароматический компонент включает менее 50, 45, 40, или менее 35 массовых процентов сложного полиэфира полиола. Остальная массовая доля сложных полиэфиров полиола включена в полигидроксикомпонент.

В одном из вариантов осуществления сложный полиэфир полиола основан на терефталевой кислоте, DEG и PEG, как раскрыто в публикации WO 2010/015642.

Сложные полиэфиры полиолов образуются посредством поликонденсации/трансэтерификации и полимеризации ароматического и полигидрокси-компонента при хорошо известных в данной области условиях. См., например, G. Oerter, Polyurethane Handbook, Carl Hanser Verlag, Munich, Germany 1985, стр. 54-62 и Mihail Ionescu, Chemistry and Technology of Polyols for Polyurethanes, Rapra Tecnology, 2005, стр. 263-294. Как правило, реакция протекает при температуре от 180 до 280°С. В другом варианте осуществления реакция протекает при температуре не менее 200°С. В еще одном варианте осуществления реакция протекает при температуре 215°С или выше. В еще одном варианте осуществления трансэтерификация происходит при температуре 260°С или ниже.

В то время как реакция может протекать при пониженном или повышенном давлении, как правило, реакцию проводят в условиях давления, близкого к атмосферному.

Ароматическое и полигидрокси- соединения, как правило, реагируют в соотношении, необходимом для получения ароматического сложного полиэфира полиола с гидроксильным числом от 150 мгкон/г до 400 мгкон/г, предпочтительно от 175 мгкон/г до 300 мгкон/г и в еще одном варианте осуществления от 200 мгкон/г до 250 мгкон/г.

Ароматический сложный полиэфир полиола предпочтительно используется в количестве по меньшей мере 35 массовых процентов от суммарного количества полиольной смеси, предпочтительно ароматический сложный полиэфир полиола составляет по меньшей мере 40 массовых процентов от суммарного количества полиола, более предпочтительно ароматический сложный полиэфир полиола составляет по меньшей мере 50 массовых процентов от суммарного количества полиола. В некоторых вариантах осуществления ароматический сложный полиэфир полиола составляет по меньшей мере 60 массовых процентов от суммарного количества полиола. Ароматический сложный полиэфир полиола предпочтительно составляет менее 90 массовых процентов от суммарного количества полиола; предпочтительно ароматический сложный полиэфир полиола составляет менее 80 массовых процентов от суммарного количества полиола.

В частном варианте осуществления настоящего изобретения простой полиэфир полиола новолачного типа используют в полиольной смеси в дополнение к сложному полиэфиру полиола.

Простые полиэфиры полиола новолачного типа являются продуктами алкоксилирования фенолформальдегидных смол. Новолачные смолы получают путем конденсации фенола с формальдегидом в присутствии кислотного катализатора. Способы получения новолачных полиолов являются известными в данной области, как описано, например, в патентах США 2838473; 2938884; 3470118; 3686101; и 4046721.

Как правило, подходящие кислотные катализаторы для реакции получения новолачной смолы включают щавелевую кислоту, ацетат цинка, соляную кислоту, ледяную уксусную кислоту, серную кислоту или их комбинацию. Реакция конденсации, как правило, протекает при температуре реакции в диапазоне от 60 до 160°С.

Фенолы, которые можно использовать для получения исходного новолака, включают: о-, м-, или п-крезолы, этилфенол, карданол (включая карданол, полученный из орехов кешью), нонилфенол, п-фенилфенол, 2,2-бис(4-гидроксифенол)пропан, бета-нафтол, бета-гидроксиантрацен, п-хлорфенол, о-бромфенол, 2,6-дихлорфенол, п-нитрофенол, 4-нитро-6-фенилфенол, 2-нитро-4-метилфенол, 3,5-диметилфенол, п-изопропилфенол, 2-бром-4-циклогексилфенол, 4-трет-бутилфенол, 2-метил-4-бромфенол, 2-(2-гидроксипропил)фенол, 2-(4-гидроксифенол)этанол, 2-карбэтоксифенол, 4-хлометилфенол, а также их смеси. Особенно предпочтительно, чтобы фенолы, которые используются для получения сложных полиэфиров полиола новолачного типа, являлись незамещенными.

Несмотря на то, что в качестве альдегидного реагента, как правило, используются формальдегид или его производное, такое как триоксан, можно также использовать ацетальдегид, пропиональдегид или бутиральдегид.

Как правило, исходные новолачные вещества получают путем реакции фенола (например, крезола) с от приблизительно 0,8 до приблизительно 1,0 молями формальдегида на моль фенола в присутствии кислотного катализатора с образованием продукта полиядерной конденсации, содержащего от 2,1 до 12, предпочтительно от 2,2 до 6 и более предпочтительно от 2,5 до 5 фенольных фрагментов на одну молекулу.

Затем новолачная смола реагирует с алкиленоксидом, таким как этиленоксид, пропиленоксид, бутиленоксид, или изобутиленоксид для увеличения молекулярной массы до требуемого уровня. Как правило, конечный полиол желательно будет иметь молекулярную массу от приблизительно 300 до приблизительно 1500 и в некоторых не ограничивающих вариантах осуществления от приблизительно 400 до приблизительно 1000. Предпочтительными новолачными полиолами являются полиолы, которые имеют в среднем от 3 до 6 гидроксильных фрагментов на одну молекулу и среднее гидроксильное число от приблизительно 100 до приблизительно 500 мгкон/г, предпочтительно от приблизительно 100 до приблизительно 300 мгкон/г.

Новолачный полиол предпочтительно используется в количестве по меньшей мере 10 массовых процентов от суммарного количества полиольной смеси, предпочтительно новолачный полиол составляет по меньшей мере 15 массовых процентов от суммарного количества полиола, более предпочтительно новолачный полиол составляет по меньшей мере 20 массовых процентов от суммарного количества полиола, более предпочтительно новолачный полиол составляет по меньшей мере 30 массовых процентов от суммарного количества полиольной смеси. Новолачный полиол предпочтительно составляет менее 65 массовых процентов от суммарного количества полиола, предпочтительно новолачный полиол составляет менее 60 массовых процентов от суммарного количества полиола и в еще одном варианте осуществления менее 50 массовых процентов полиольной смеси.

Полиольная смесь согласно настоящему изобретению может также включать один или несколько других полиолов, отличающихся от вышеописанных требуемых ароматического сложного полиэфира и новолачных полиолов. Примеры дополнительных полиолов включают простые полиэфиры полиолов и алифатические сложные полиэфифры.

Дополнительные простые полиэфиры полиолов могут представлять собой полиоксипропилен, полиоксиэтилен, или их комбинации, либо в виде блок-сополимера, либо в виде статистического сополимера. Исходные вещества для таких полиолов включают, например, многоатомные спирты, такие как глицерин, пентаэритрит, этандиол, 1,2- и 1,3-пропандиол, диэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1, 6-гександиол, триметилолпропан, а также сахара, такие как сорбит, сахароза, глюкоза, фруктоза, или другие сахара. Полиолы могут также быть получены из смесей исходных веществ, таких как высокофункционализированное исходное вещество (сорбит/сахароза) и менее функционализированное исходное вещество, такое как глицерин, для получения полиолов, образованных из нескольких исходных спиртов, имеющих функциональность от 3 до 5 и предпочтительно гидроксильное число от 300 до 550 мгкон/г. Другие полиолы можно выбирать как из алифатических, так и из ароматических аминосодержащих соединений. Примеры таких исходных молекул включают алифатические и ароматические, незамещенные или N-моно, N,N- и N,N'-диалкилзамещенные диамины, содержащие от 1 до 4 углеродных атомов. Примеры исходных алкиламинов включают незамещенные, или моно-, или диалкилзамещенный этилендиамин, диэтилентриамин, триэтилентетрамин, 1,3-пропилендиамин, 1,3- и 1,4-бутилендиамин, 1,2-, 1,3-, 1,4-, 1,5- и 1,6-гексаметилендиамин. Примеры исходных веществ, содержащих ароматическую аминогруппу, включают анилин, фенилендиамины, 2,3-, 2,4-, 3,4- и 2,6-толуолдиамины, а также 4,4'-, 2,4'- и 2,2'-диаминодифенилметан.

Другие подходящие исходные молекулы представляют собой алканоламины, например этаноламин, N- метил и N-этилэтаноламин; диалканоламины, например, диэтаноламин, N-метил и N-этилдиэтаноламин, а также триалканоламины, например, триэтаноламин.

Другой класс простых полиэфиров полиолов на основе ароматических углеводородов, который можно использовать, является продуктом присоединения алкиленоксида к фенол/формальдегид/алканоламиновой смоле, часто называемый полиолом «Манниха», таким как раскрытый в патенте США 4883826/4939182 и 5120815.

Пример полиола на основе фенола, который можно использовать, представляет собой продукт алкоксилирования бисфенола А. Бисфенол А получают как продукт конденсации ацетона с двумя фенолами.

При наличии, простой полиэфир полиола, за исключением полиола на основе новолака, используется в количестве по меньшей мере 2 массовых процентов от суммарного количества полиольной смеси. Простой полиэфир полиола может присутствовать в количестве по меньшей мере 5 массовых процентов от суммарного количества полиола, 10 массовых процентов от суммарного количества полиола, или 20 массовых процентов от суммарного количества полиола. Простой полиэфир полиола составляет предпочтительно менее 55 массовых процентов от суммарного количества полиола; предпочтительно простой полиэфир полиола составляет менее 50 массовых процентов от суммарного количества полиола, более предпочтительно простой полиэфир полиола составляет менее 45 массовых процентов от суммарного количества полиола.

При использовании простой полиэфир полиола имеет гидроксильное число от 20 мгкон/г до 700 мгкон/г, более предпочтительно от 25 мгкон/г до 700 мгкон/г.

Полиольная смесь согласно настоящему изобретению может также включать один или несколько алифатических сложных полиэфиров полиола.

Типичные алифатические сложные полиэфиры полиола можно получить из органических дикарбоновых кислот, имеющих от 2 до 12 атомов углерода, и многоатомных спиртов, предпочтительно диолов, имеющих от 2 до 12, предпочтительно от 2 до 8 и более предпочтительно от 2 до 6 атомов углерода. Примеры дикарбоновых кислот представляют собой янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, декандикарбоновую кислоту, малоновую кислоту, пимелиновую кислоту, 2-метил-1,6-гександиовую кислоту, додекандиовую кислоту, малеиновую кислоту и фумаровую кислоту. Такие кислоты могут использоваться отдельно, или в виде смесей. Примеры двухатомных и многоатомных спиртов включают этандиол, диэтиленгликоль, метиленгликоль, 1,2- и 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол и другие бутандиолы, 1,5-пентандиол и другие пентандиолы, 1,6-гександиол, 1,10-декандиол, глицерин и триметилолпропан. Типичные примеры сложных полиэфиров полиолов представляют собой поли(адипат гександиола), поли(адипат бутиленгликоля), поли(адипат этиленгликоля), поли(адипат диэтиленгликоля), поли(оксалат гександиола), поли(себацинат этиленгликоля) и тому подобное.

При наличии сложный полиэфир полиола предпочтительно составляет по меньшей мере 1 массовый процент от суммарного количества полиола, предпочтительно сложный полиэфир полиола составляет по меньшей мере 2 массовых процента от суммарного количества полиола, более предпочтительно сложный полиэфир полиола составляет по меньшей мере 5 массовых процентов от суммарного количества полиола. Сложный полиэфир полиола предпочтительно составляет менее 55 массовых процентов от суммарного количества полиола; предпочтительно сложный полиэфир полиола составляет менее 50 массовых процентов от суммарного количества полиола, более предпочтительно сложный полиэфир полиола составляет менее 45 массовых процентов от суммарного количества полиола.

Полиольная смесь, как правило, будет иметь гидроксильное число от 100 мгкон/г до 400 мгкон/г. Предпочтительно гидроксильное число составляет от 150 мгкон/г до 350 мгкон/г и более предпочтительно от 200 мгкон/г до 30 мгкон/г.

Полиольная смесь образует основную массу полиольного состава. Предпочтительно, чтобы полиольная смесь составляла от 30 до 95 массовых процентов полиольного состава, предпочтительно от 40 до 85 массовых процентов и более предпочтительно от 45 до 80 массовых процентов.

Оставшуюся часть полиольного состава составляют катализаторы, сшивающие агенты, удлинители цепи, поверхностно-активные вещества, наполнители, огнестойкие вещества, химические порообразователи и другие добавки.

В предпочтительном варианте осуществления настоящего изобретения обеспечивается наличие одного или нескольких катализаторов.

Катализаторы синтеза полиизоцианурата выполняют три основных задачи, а именно, действовать в качестве катализаторов отверждения, катализаторов порообразования и катализаторов тримеризации. В настоящем изобретении применяется по меньшей мере катализатор тримеризации. Предпочтительно, чтобы катализаторный комплекс согласно настоящему изобретению обеспечивал наличие по меньшей мере одного дополнительного катализатора отверждения или порообразования. Также предпочтительно, чтобы присутствовали все три типа катализатора. Включение катализатора тримеризации нужно для обеспечения образования изоциануратного кольца, необходимого для огнеупорных свойств, в то время как использование других упомянутых типов катализаторов должно точно регулироваться для того, чтобы получить требуемый характер протекания реакции и оптимальные технологические характеристики, обеспечивая время гелеобразования в качестве показателя реакционной способности дольше 50 секунд, измеренное на пеноматериале, инжектированном с помощью установки для получения пеноматериала высокого давления при стандартной температуре окружающей среды (20-25°С).

Катализаторы тримеризации способны стимулировать протекание реакции изоцианата с самим собой. Примеры катализаторов тримеризации включают трис(диалкиламиноалкил)-s-гексагидротриазины, такие как 1,3,5-трис(N,N-диметиламинопропил)-s-гексагидротриазин; ацетат калия, этилгексаноат калия; гидроксиды тетраалкиламмония, такие как гидроксид тетраметиламмония; гидроксиды щелочных металлов, такие как гидроксид натрия, алкоголяты щелочных металлов, такие как метилат натрия и изопропилат калия; а также соли щелочных металлов и длинноцепочечных жирных кислот, имеющих от 10 до 20 атомов углерода и, в некоторых вариантах осуществления, боковые гидроксигруппы. Примеры коммерчески доступных катализаторов тримеризации включают DABCO™ TMR-30; DABCO™ K-2097, POLYCAT™ 41, POLYCAT™ 43, POLYCAT™ 46, DABCO™ TMR, CURITHANE™ 52, DABCO™ K15.

Катализатор тримеризации предпочтительно составляет по меньшей мере 0,3 массовых процента от суммарного количества полиольного состава, предпочтительно по меньшей мере 0,6 массовых процентов от суммарного количества полиольного состава и более предпочтительно по меньшей мере 0,7 массовых процентов от суммарного количества полиольного состава. Кроме того, катализатор тримеризации составляет менее 5 массовых процентов от суммарного количества полиольного состава, предпочтительно менее 4 массовых процентов от суммарного количества полиольного состава и более предпочтительно менее 3 массовых процентов от суммарного количества полиольного состава.

Некоторые из этих катализаторов представляют собой твердые вещества или кристаллы и могут растворяться в подходящем растворителе, который может представлять собой полиол, воду, дипропиленгликоль, или любой другой носитель, совместимый с полиизоциануратной пенообразующей композицией.

В то время как известно, что некоторые катализаторы могут стимулировать как порообразование, так и отверждение (так называемые «сбалансированные» катализаторы), такие катализаторы обычно различаются по своей склонности способствовать протеканию реакции порообразования (реакция между мочевиной или водой и изоцианатом) в случае катализатора порообразования, или реакции отверждения (реакция между уретаном или полиолом и изоцианатом) в случае катализатора отверждения. В некоторых не ограничивающих вариантах осуществления катализатор, который в принципе может катализировать как порообразование, так и отверждение, можно выбирать для его характерного направления действия, например отверждения, и объединять с другим катализатором, в большей степени ориентированным на другую задачу, например порообразование, и наоборот.

Примеры подходящих катализаторов порообразования, которые могут быть склонными способствовать протеканию реакции с мочевиной, представляют собой третичные амины с короткой цепью, или третичные амины, содержащие по меньшей мере один кислород, и могут включать бис-(2-диметиламиноэтиловый) эфир; пентаметилдиэтилентриамин, триэтиламин, трибутиламин, N,N-диметиламинопропиламин, диметилэтаноламин, или N,N,N',N'-тетраметилэтилендиамин. В одном из вариантов осуществления комбинация из бис(диэтиламиноэтилового) эфира и дипропиленгликоля может являться эффективным катализатором порообразования, например, при соотношении в массовых процентах 70/30. Также можно выбрать сочетание из любых вышеуказанных катализаторов.

Добавляют такое количество катализатора порообразования, чтобы получить время гелеобразования, составляющее по меньшей мере 50 секунд. Регулирование количеств катализатора для получения требуемого времени гелеобразования является известным специалистам в данной области. Как правило, катализатор порообразования составляет по меньшей мере 0,1 массового процента от суммарного количества полиольного состава, предпочтительно по меньшей мере 0,15 массового процента и более предпочтительнопо меньшей мере 0,2 массового процента от суммарного количества полиольного состава. Кроме того, катализатор порообразования предпочтительно составляет менее 0,4 массового процента от суммарного количества полиольного состава.

Примеры подходящих катализаторов отверждения, которые могут быть склонными способствовать реакции с уретаном, включают, как правило, амидины, третичные амины, органометаллические соединения, а также их комбинации. Такие катализаторы могут включать, в том числе, амидины, такие как 1,8-диазабицикло [5.4.0]ундец-7-ен и 2,3-диметил-3,4,5,6-тетрагидропиримидин, а также их соли.

Органометаллические соединения могут включать оловоорганические соединения, такие как соли олова (II) и органических карбоновых кислот, например, диацетат олова (II), диоктаноат олова (II), диэтилгексаноат олова (II) и дилаурат олова (II), а также соли диалкилолова (IV) и органических карбоновых кислот, например, диацетат дибутилолова, дилаурат дибутилолова, малеат дибутилолова и диацетат диоктилолова. Также могут быть выбраны соли висмута и органических карбоновых кислот, такие как, например, октаноат висмута. Органометаллические соединения можно выбирать для использования по отдельности или в виде комбинации, или в некоторых вариантах осуществления, в сочетании с одним или несколькими высокоосновными аминами, перечисленными выше.

При наличии, катализаторы отверждения, как правило, составляют по меньшей мере 0,05 массового процента от суммарного количества полиольного состава, предпочтительно, по меньшей мере, 0,1 массовый процент от сум