Способ получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом

Иллюстрации

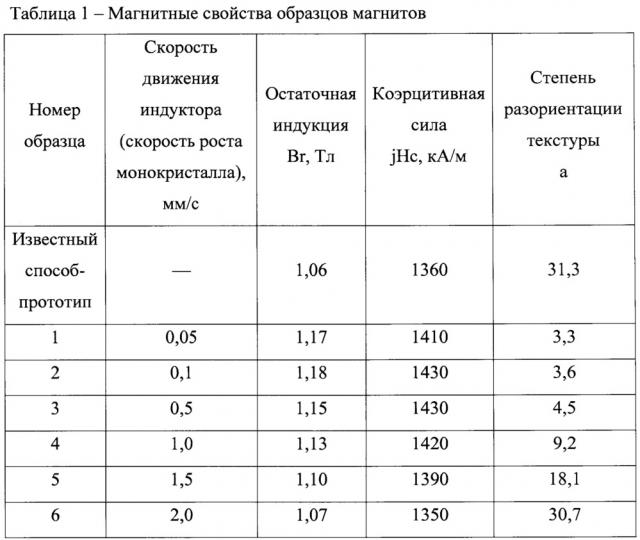

Показать всеИзобретение относится к порошковой металлургии, а именно к способам изготовления постоянных магнитов из магнитотвердых материалов на основе сплавов редкоземельных металлов с железом и азотом, и может быть использовано в электротехнической, автомобильной, приборостроительной и других областях промышленности. Изготовление постоянных магнитов проводят азотацией монокристаллической заготовки, полученной из сплава редкоземельных металлов с железом. При этом скорость выращивания монокристалла находится в интервале от 0,1 до 2 мм/с, а степень разориентации текстуры 3,6-30,7. Изобретение позволяет улучшить магнитные характеристики магнитов за счет повышения плотности и уменьшения степени разориентации частиц магнитного материала. 3 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к порошковой металлургии, а именно к способам изготовления постоянных магнитов из магнитотвердых материалов на основе сплавов редкоземельных металлов с железом с азотом и может быть использовано в электротехнической, приборостроительной и других областях промышленности.

В настоящее время известны четыре основных типа магнитотвердых материалов на основе соединений редкоземельных металлов: SmCo5, Sm2Co17, Nd2Fe14B и Sm2Fe17N3. Особенностью магнитотвердых материалов на основе соединения Sm2Fe17N3 является их низкая температурная стойкость, обусловленная протеканием реакции разложения (Sm2Fe17N3→2SmN+Fe4N+13Fe) при температурах выше 450°С [Попович, А.А. Особенности азотирования магнитотвердого материала Sm2Fe17 / А.А. Попович, Н.Г Разумов, Т.А. Попович // Научно-технические ведомости Санкт-Петербургского государственного политехнического ун-та. - 2013. - №3 (178) - С. 206-215.]. Это делает невозможным использование для данных материалов стандартной технологии изготовления редкоземельных магнитов, а именно получение мелкодисперсного порошка магнитного материала, его формование в магнитном поле и спекание в вакууме при температурах 1100-1200°С. Поэтому практически единственным способом получения постоянных магнитов из порошков магнитных материалов Sm2Fe17N3 является их формование с добавлением полимерной или металлической связки.

Недостатком такого способа является низкая остаточная индукция Br получаемых магнитов, поскольку плотность формованной заготовки всегда значительно меньше теоретической. Так, на образцах магнитов Sm2Fe17N3, полученных по данной технологии даже в лабораторных условиях, она не превысила 0,96 Тл, в то время как на порошках данного материала Br составляет 1,54 Тл. [Kobayashi, K. Magnetic properties of the single magnetic domain particles of Sm2Fe17Nx compounds / K. Kobayashi, T. Iriyama Т., T. Yamaguchi // J. Alloys Comp. - 1993. - V. 193. - P. 235].

Известен способ, при котором заготовку магнита из порошка сплава РЗМ-Fe, не содержащего азота, формуют в магнитном поле, после чего азотируют [Пат. DE 4117104 A1, H01F 1/053, С22С 38/00 Способ получения азотсодержащих постоянных магнитов, в частности Sm-Fe-N/ Reppel, Georg-Werner; патентообладатель Vacuumschmelze GmbH. - DE 19914117104; заявл. 25.05.1991]. Достоинством данного способа является возможность доспекания заготовки на первой стадии азотирования при температурах несколько выше, чем температура разложения материала Sm2Fe17N3, что позволяет повысить плотность формованной заготовки и соответственно ее магнитные параметры.

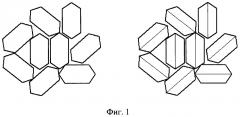

Основным недостатком данного способа является тот факт, что все соединения РЗМ-Fe (в том числе и Sm2Fe17) не обладают одноосной магнитной анизотропией, а только одноплоскостной. В результате при последующем внедрении азота оси легкого намагничивания образующихся частиц Sm2Fe17N3 располагаются хотя и в одной плоскости, но в разных направлениях. Расположение элементарных ячеек магнитного материала в заготовке, формованной в магнитном поле, до (Sm2Fe17) и после (Sm2Fe17N3) азотирования показано на фигуре 1.

В результате остаточная индукция магнитов, полученных данным методом, зависит от среднего угла разориентации осей легкого намагничивания частиц магнитного материала Sm2Fe17N3 и составляет (при среднем значении угла отклонения оси легкого намагничивания от необходимого направления текстуры около 45°) около 70% от теоретически возможной, что не позволяет получать магниты из материала Sm2Fe17N3 с остаточной индукцией выше 1,06 Тл. Данный недостаток указанного способа получения магнитов отмечается и самими авторами изобретения в его описании.

Наиболее близким к предлагаемому способу получения магнитов является способ получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом (RU 2601149, опубл. 27.10.2016), включает выплавку сплава в индукционной печи, получение слитка из сплава редкоземельных металлов с железом, гомогенизацию полученных слитков в вакууме до растворения магнитомягкой фазы γ-Fe, и последующие азотирование, изготовление порошка магнитного материала, смешивание его с порошком цинка, компактирование и намагничивание, согласно предложенному изобретению компактирование смеси порошков магнитного материала и цинка осуществляют посредством холодного газодинамического напыления их в струе азота, нагретого до температуры газа от 170°С до 240°С, при давлении от 4 атм до 7 атм. Порошок цинка смешивают с порошком магнитного материала в соотношении от 3% до 12% мас. цинка.

Основным недостатком данного способа является то, что сплавы не обладают одноосной магнитной анизотропией, а только одноплоскостной, способ не позволяет получать магниты из материала Sm2Fe17N3 с остаточной индукцией выше 1,06 Тл.

Технический результат заявляемого изобретения направлен на повышение магнитных характеристик магнитов и в первую очередь их остаточной индукции Br.

Поставленная техническая задача решается тем, что в способе получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом, включающем получение заготовки из сплава редкоземельных металлов с железом и их последующее азотирование, изготовление заготовки, согласно предложенному изобретению осуществляют посредством выращивания монокристалла со скоростью до 2 мм/с.

Техническим результатом, достижение которого обеспечивается совокупностью существенных признаков формулы изобретения, является повышение магнитных характеристик магнитов остаточной индукция Br до 1,18 Тл и коэрцитивной силы до 1430 кА/м за счет повышения их плотности и уменьшения степени разориентации осей легкого намагничивания частиц магнитного материала Sm2Fe17N3.

Заявленный технический результат достигается следующим.

Способ получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом включает выплавку сплава в индукционной печи, получение слитка из сплава редкоземельных металлов с железом и последующее азотирование, отличающийся тем, что полученные слитки гомогенизируют в вакууме до растворения магнитомягкой фазы γ-Fe, после чего из полученной литой заготовки выращивают монокристаллы методом вертикальной зонной плавки в установке с подвижным индуктором в атмосфере инертного газа со скоростью от 0,1 до 2 мм/с.

Слитки гомогенизируют в вакууме при температуре 1000°С в течение 36 часов.

Азотирование проводят в атмосфере азота с чистотой 99,99% при температуре 450°С и давлении 1,5 атмосфер в течение 96 часов. В качестве инертного газа используют аргон.

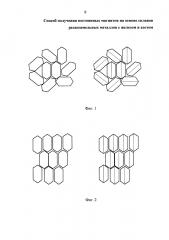

Изобретение поясняется чертежами, где на фиг. 1 показано расположение элементарных ячеек магнитного материала в заготовке, формованной в магнитном поле, до (Sm2Fe17) и после (Sm2Fe17N3) азотирования, на фиг. 2 показано расположение элементарных ячеек магнитного материала в монокристаллической заготовке до (Sm2Fe17) и после (Sm2Fe17N3) азотирования.

Главным преимуществом данного способа получения заготовки является наличие в ней кристаллографической анизотропии, свойственной всем монокристаллическим материалам (фиг. 2).

Как видно из фигуры 2, в монокристалле элементарные ячейки материала, например Sm2Fe17, ориентируются по всем кристаллографическим осям в одинаковых направлениях, в отличие от формованной в магнитном поле заготовки, в которых ориентации происходит только по одной плоскости легкого намагничивания.

Проводят выплавку сплава в индукционной печи. После чего получают слитки из сплава редкоземельных металлов с железом. Полученные слитки гомогенизируют в вакууме до растворения магнитомягкой фазы γ-Fe.

Гомогенизацию полученных слитков проводят при температуре 1000°С в течение 36 часов.

Из полученной литой заготовки выращивают монокристаллы методом вертикальной зонной плавки в установке с подвижным индуктором в атмосфере инертного газа со скоростью от 0,1 до 2 мм/с.

При увеличении скорости выращивания монокристаллов выше 2 мм/с наблюдается рост степени разориентации текстуры из-за неконтролируемой кристаллизации материала и, как следствие, падение остаточной индукции получаемых магнитов.

Некоторый рост коэрцитивной силы по намагниченности jHc, происходящий при уменьшении скорости выращивания монокристаллов менее 0,1 мм/с, объясняется проходящим параллельно процессом частичного растворения магнитомягкой фазы γ-Fe, некоторое количество которой всегда содержится в сплавах редкоземельных металлов и железа.

В принципе, чем меньше скорость выращивания монокристаллов, тем будет ниже степень разориентации текстуры магнитов, получаемых по предлагаемому способу, но, с другой стороны, тем продолжительней будет процесс выращивания и, соответственно, выше себестоимость изготовления магнитов.

Кроме того, при большой длительности процесса увеличится и содержание примесей, попадающих в магнитный материал из аргона и технологической оснастки, что начинает отрицательно сказываться на магнитных параметрах изготавливаемых магнитов.

Последующее азотирование проводят в атмосфере азота с чистотой 99,99% при температуре 450°С и давлении 1,5 атмосфер в течение 96 часов.

В результате при последующем азотировании заготовки и внедрении в кристаллическую решетку соединения Sm2Fe17 азота частицы образующегося магнитного материала Sm2Fe17N3 направлены осями легкого намагничивания в одном направлении.

При этом средний угол разориентации осей легкого намагничивания близок к нулю и определяется только качеством выращенного монокристалла.

А с учетом того, что плотность выращенного монокристалла практически равна теоретической плотности материала, из которого он получен, то постоянные магниты, полученные по предлагаемому способу, могут иметь остаточную индукцию Br на уровне теоретического максимума 1,54 Тл.

Пример

Материал Sm2Fe17 был изготовлен выплавкой в индукционной печи в атмосфере аргона и разлит в керамические формы с внутренним диаметром 3 мм и высотой 25 мм. Далее полученные слитки гомогенизировали в вакууме при температуре 1000°С в течение 36 часов для растворения содержащейся в нем магнитомягкой фазы γ-Fe.

Выращивание монокристаллов Sm2Fe17 из литых заготовок проводили на установке «Кристаллизатор-203» в атмосфере аргона (с чистотой 99,99%) методом вертикальной зонной плавки с подвижным индуктором. Скорость выращивания изменяли от 0,1 до 2 мм/с. При более высоких скоростях выращивания визуально фиксировался рост дополнительных кристаллов с произвольной ориентацией. Степень разориентации текстуры магнитного материала (а) определяли методом обратных полюсных фигур на дифрактометре ДРОН-2 с программным комплексом FREAK.

Азотирование выращенных монокристаллов проводили в атмосфере азота (с чистотой 99,99%) при температуре 450°С и давлении 1,5 атм в течение 96 часов. На полученных образцах магнитов на гистерезисграфе «Permograph С-300» были определены основные магнитные характеристики.

Результаты всех измерений приведены в таблице 1, там же приведены результаты, полученные на образцах, изготовленных по известному способу-прототипу.

Как видно из таблицы 1, использование предлагаемого способа получения постоянных магнитов позволяет повысить их остаточную индукцию почти на 10%.

Так, при скорости выращивания монокристалла 0,05 мм/с продолжительность (трудоемкость) операции получения монокристалла увеличивается в 2 раза при падении магнитных параметров на 1-1,5% несмотря на некоторое снижение степени разориентации текстуры.

Таким образом, регулируя скорость выращивания монокристалла, можно регулировать магнитные параметры магнитов и себестоимость их изготовления.

1. Способ получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом, включающий выплавку сплава в индукционной печи, получение слитка из сплава редкоземельных металлов с железом, гомогенизацию полученных слитков в вакууме до растворения магнитомягкой фазы γ-Fe и последующее азотирование, отличающийся тем, что из полученной литой заготовки выращивают монокристаллы методом вертикальной зонной плавки в установке с подвижным индуктором в атмосфере инертного газа со скоростью от 0,1 до 2 мм/с и со степенью разориентации текстуры 3,6-30,7.

2. Способ по п. 1, отличающийся тем, что слитки гомогенизируют в вакууме при температуре 1000°С в течение 36 часов.

3. Способ по п. 1, отличающийся тем, что азотирование проводят в атмосфере азота с чистотой 99,99% при температуре 450°С и давлении 1,5 атмосфер в течение 96 часов.

4. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют аргон.