Раствор для образования изоляционного покрытия и лист текстурированной электротехнической стали

Иллюстрации

Показать всеИзобретение относится к раствору для образования изоляционного покрытия на листе текстурированной электротехнической стали и к листу текстурированной электротехнической стали, имеющему изоляционное покрытие. Раствор для образования изоляционного покрытия на листе текстурированной электротехнической стали содержит водный раствор, полученный смешиванием фосфатного раствора и коллоидного диоксида кремния, причем коллоидный диоксид кремния представляет собой либо частицы коллоидного диоксида кремния, поверхностно модифицированные алюминатом, либо раствор коллоидного диоксида кремния, содержащий алюминат. Водный раствор не содержит хрома. Лист текстурированной электротехнической стали в соответствии с аспектом настоящего изобретения обладает превосходными магнитными свойствами благодаря высокому растягивающему напряжению, а также превосходной электрической изоляцией, термостойкостью, химической стойкостью и химической безопасностью, поскольку лист текстурированной электротехнической стали имеет плотное изоляционное покрытие, которое образовано при использовании раствора для образования изоляционного покрытия. 2 н. и 5 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к раствору для образования изоляционного покрытия листа текстурированной электротехнической стали и к листу текстурированной электротехнической стали, имеющему изоляционное покрытие, которое образовано при использовании раствора.

Описание предшествующего уровня техники

Лист текстурированной электротехнической стали является ферромагнитным железным материалом в форме полосы с обычной толщиной 0,15-0,50 мм. На поверхности листа текстурированной электротехнической стали образуется изоляционное покрытие. Лист текстурированной электротехнической стали используется в качестве материала сердечника в электроаппаратуре, такой как трансформатор и двигатель.

Магнитные свойства листа текстурированной электротехнической стали достигаются с помощью образования особой текстуры, называемой текстурой Госса, для которой направление легкого намагничивания является по существу направлением прокатки. Текстуру получают с помощью стадий холодной прокатки и отжига.

Кроме текстуры на магнитные свойства оказывает влияние доменная структура. А именно, магнитные свойства улучшаются под физическим воздействием таким образом, что потери энергии (потери в сердечнике), вызванные перемагничиванием, сводятся к минимуму. В связи с этим, в способе управления доменами сфокусированный лазерный луч сканирует по изоляционному покрытию по существу в направлении ширины листа текстурированной электротехнической стали для улучшения доменной структуры.

Кроме того, как описано, например, в непатентном документе 1, высокое растягивающее напряжение, сообщенное материалу основы листа текстурированной электротехнической стали, приводит к снижению потерь в сердечнике и магнитострикции. Изоляционное покрытие передает растягивающее напряжение в материал основы (стальной лист) при образовании изоляционного покрытия на поверхности при высокой температуре с использованием материала, имеющего меньший коэффициент теплового расширения, чем коэффициент теплового расширения стального листа, и таким образом потери в сердечнике уменьшаются.

Сформированная изоляционная пленка имеет три следующие функции: (1) электрическая изоляция стального листа, (2) передача растягивающей нагрузки (напряжения) стальному листу и (3) появление химической и термической стойкости.

Например, в патентном документе 1 в качестве раствора для образования изоляционного покрытия описан раствор, содержащий фосфат, коллоидный диоксид кремния, воду и триоксид хрома или хромовую кислоту. Раствор наносят на поверхность стального листа и прокаливают в температурном диапазоне, например 840-920°С, в результате чего на поверхности образуется изоляционное покрытие (слой фосфата/диоксида кремния).

Соединения Cr (VI), такие как триоксид хрома и хромовая кислота, имеют следующие преимущества применительно к образованному изоляционному покрытию: (i) улучшение коррозионной стойкости, (ii) повышение химической стойкости к воде и (iii) исключение образования пузырьков газа при образовании изоляционного покрытия. Таким образом, соединения Cr (VI) улучшают свойства изоляционного покрытия.

Однако в последнее время использование соединений Cr (VI) ограничивается более строго, поскольку соединения Cr (VI) являются токсичными и канцерогенными. С другой стороны, если соединения Cr (VI) просто исключить из раствора, в формируемом изоляционном покрытии образуется много пустот и, таким образом, изоляционное покрытие, имеющее надлежащие свойства, не может быть получено.

Документы

Патентные документы

[Патентный документ 1] патент США №3856568

Непатентные документы

[Непатентный документ 1] P. Anderson, "Measurement of the stress sensitivity of magnetostriction in electrical steels under distorted waveform conditions," Journal of Magnetism and Magnetic Materials, 320(2008), e583-e588.

Сущность изобретения

Задачи, решаемые изобретением

Соответственно, необходим раствор, который позволяет образовать плотное изоляционное покрытие без добавления в раствор соединений Cr (VI).

Способы решения задач

Авторы настоящего изобретения в результате экспериментальных исследований обнаружили, что плотное изоляционное покрытие образуется при использовании коллоидного диоксида кремния, включающего частицы диоксида кремния, поверхностно модифицированные алюминатом, или коллоидного диоксида кремния, к которому добавлен алюминат, вместо традиционного коллоидного диоксида кремния. Настоящее изобретение основано на обнаружении данного факта.

(1) Раствор для образования изоляционного покрытия листа текстурированной электротехнической стали в соответствии с одним аспектом настоящего изобретения включает водный раствор, полученный при смешивании фосфатного раствора и коллоидного диоксида кремния, в котором частицы коллоидного диоксида кремния поверхностно модифицированы алюминатом, или раствор коллоидного диоксида кремния содержит алюминат, и водный раствор не содержит хрома.

(2) В растворе для образования изоляционного покрытия по пункту (1), фосфатный раствор может содержать одно или несколько соединений, выбранных из фосфата алюминия, фосфата магния, фосфата никеля и фосфата марганца.

(3) В растворе для образования изоляционного покрытия по пункту (1) или пункту (2) количество фосфатного раствора может составлять 25-75% масс. и количество коллоидного диоксида кремния может составлять 75-25% масс. от общей массы твердых частиц, в расчете на безводную форму фосфатного раствора и коллоидного диоксида кремния.

(4) Лист текстурированной электротехнической стали в соответствии с одним аспектом настоящего изобретения содержит изоляционное покрытие, которое образовано при использовании раствора для образования изоляционного покрытия по любому из пунктов (1)-(3).

(5) В листе текстурированной электротехнической стали по пункту (4) доля площади пустот в поперечном сечении изоляционного покрытия может быть менее 10%.

(6) В листе текстурированной электротехнической стали по пункту (4) изоляционное покрытие может включать такую химическую структуру фосфора, что 31P спектр ядерного магнитного резонанса изоляционного покрытия демонстрирует химический сдвиг 31P около -35 ч./млн, если химический сдвиг 31P определяется относительно 85% масс. раствора H3PO4.

(7) В листе текстурированной электротехнической стали по пункту (6) площадь пика химического сдвига 31P около -35 ч./млн может составлять более 30% от общей площади пика, если площадь пика химического сдвига 31P около -35 ч./млн и общую площадь пика рассчитывают с помощью гауссовой аппроксимации, в которой положение пика определяется в диапазоне от 0 до -60 ч./млн.

Эффекты изобретения

На основании раствора для образования изоляционного покрытия в соответствии с аспектом настоящего изобретения, даже если соединение Cr (VI) не добавляют в раствор, плотное изоляционное покрытие может быть образовано, поскольку раствор содержит коллоидный диоксид кремния, включающий частицы диоксида кремния, поверхностно модифицированные алюминатом, или коллоидный диоксид кремния, к которому добавлен алюминат.

Лист текстурированной электротехнической стали в соответствии с аспектом настоящего изобретения обладает превосходными магнитными свойствами благодаря высокому растягивающему напряжению, сообщенному стальному листу, а также превосходной электрической изоляцией, термостойкостью, химической стойкостью и химической безопасностью, поскольку лист текстурированной электротехнической стали имеет плотное изоляционное покрытие, которое образовано при использовании раствора для образования изоляционного покрытия согласно указанному выше аспекту настоящего изобретения.

Краткое описание чертежей

На фиг. 1 представлено схематическое изображение традиционного коллоидного диоксида кремния.

На фиг. 2 представлено схематическое изображение коллоидного диоксида кремния в растворе для образования изоляционного покрытия в соответствии с одним вариантом осуществления настоящего изобретения.

На фиг. 3 представлено изображение поперечного сечения листа текстурированной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

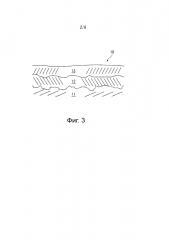

На фиг. 4 приводится блок-схема способа производства листа текстурированной электротехнической стали в соответствии с одним вариантом осуществления.

На фиг. 5 представлен график, показывающий результаты оценки стабильности растворов для образования изоляционных покрытий.

На фиг. 6 приводится графическое представление процедуры оценки пористости.

На фиг. 7 представлено изображение поперечного сечения изоляционного покрытия примера №22 (сравнительный пример).

На фиг. 8 представлено изображение поперечного сечения изоляционного покрытия примера №42 (сравнительный пример).

На фиг. 9 представлены 31P спектры ядерного магнитного резонанса при вращении под магическим углом образцов изоляционных покрытий листов текстурированной электротехнической стали.

Подробное описание изобретения

Ниже будут описаны варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Раствор для образования изоляционного покрытия в соответствии с одним вариантом осуществления настоящего изобретения содержит смесь коллоидного диоксида кремния, фосфата, такого как фосфат металла, и воды. Хром не добавляется в раствор. В дополнение к этому, в качестве коллоидного диоксида кремния используется коллоидный диоксид кремния, включающий диоксид кремния (частицы диоксида кремния), поверхностно модифицированный алюминатом, или коллоидный диоксид кремния, к которому добавлен алюминат.

На фиг. 1 представлено схематическое изображение традиционного широко распространенного коллоидного диоксида кремния, и на фиг. 2 представлено схематическое изображение коллоидного диоксида кремния, включающего диоксид кремния, поверхностно модифицированный алюминатом.

Традиционный коллоидный диоксид кремния стабилизирован водным раствором, включающим Na+, и на поверхности традиционного коллоидного диоксида кремния находится Si-O-. С другой стороны, коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом, является более стабильным, чем традиционный коллоидный диоксид кремния, поскольку на поверхности частиц диоксида кремния находится Al-ОН-. Например, механизм стабилизации описан R.K. Her, "The Effect of Surface Aluminosilicate Ions on the Properties of Colloidal Silica," Journal of Colloidal and Interface Science, vol. 55, No. 1, p.25-34. В дополнение к этому, например, в патенте US 2892797 описан способ модификации свойств кремниевого золя с помощью поверхностной модификации.

Авторы настоящего изобретения экспериментально обнаружили, что образованное изоляционное покрытие имеет плотную структуру, когда коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом, используется в растворе для образования изоляционного покрытия. Даже когда алюминат добавляют в коллоидный диоксид кремния, коллоидный диоксид кремния, содержащий алюминат, производит такой же эффект, как коллоидный диоксид кремния, включающий поверхностно модифицированный диоксид кремния. Количество алюмината не ограничено в коллоидном диоксиде кремния и может составлять, например, 0,1-10% масс. от общего количества коллоидного диоксида кремния (раствора коллоидного диоксида кремния).

Таким образом, в растворе для образования изоляционного покрытия в соответствии с вариантом осуществления используется коллоидный диоксид кремния, включающий в себя диоксид кремния, поверхностно-модифицированный алюминатом, или коллоидный диоксид кремния, к которому добавлен алюминат.

Раствор для образования изоляционного покрытия в соответствии с вариантом осуществления имеет состав от 25 до 75% масс. фосфата и от 75 до 25% масс. коллоидного диоксида кремния в расчете на твердую (безводную) форму фосфата и коллоидного диоксида кремния. В качестве фосфата может использоваться одно соединение, выбранное из фосфата алюминия, фосфата магния, фосфата никеля и фосфата марганца или смесь двух или более из указанных выше фосфатов.

Далее лист текстурированной электротехнической стали в соответствии с вариантом осуществления настоящего изобретения будет описан применительно к фиг. 3. Лист 10 текстурированной электротехнической стали, показанный на фиг. 3, включает в себя материал 11 основы, стеклянную пленку 12, образованную на поверхности материала 11 основы, и изоляционное покрытие 13, образованное на поверхности стеклянной пленки 12. Если стеклянная пленка 12 не сформирована, изоляционное покрытие 13 образуется на поверхности материала 11 основы.

Толщина материала 11 основы, как правило, составляет 0,15-0,50 мм.

Стеклянная пленка 12 включает в себя сложный оксид, такой как форстерит (Mg2SiO4), шпинель (MgAl2O4) и кордиерит (Mg2Al4Si5O16).

Изоляционное покрытие 13 формируют с помощью нанесения и прокаливания раствора для образования изоляционного покрытия в соответствии с указанным выше вариантом осуществления. Например, в варианте осуществления толщина изоляционного покрытия может составлять от 0,5 до 5 мкм.

Изоляционное покрытие 13 имеет плотную структуру и, например, доля площади пустот может составлять 0,1 или менее (10% или менее) в поперечном сечении изоляционного покрытия 13.

Изоляционное покрытие 13 может демонстрировать характерный пик или плечо от -30 до -40 ч./млн химического сдвига, определяемого относительно раствора H3PO4 в 31P спектре ядерного магнитного резонанса (ЯМР). Например, изоляционное покрытие 13 не содержит хрома и может включать химическую структуру фосфора, так что 31P ЯМР-спектр изоляционного покрытия 13 демонстрирует химический сдвиг 31P около -35 ч./млн, если химический сдвиг 31P определяется относительно 85% масс. раствора H3PO4. Площадь пика химического сдвига 31P около -35 ч./млн составляет более 30% от общей площади пика, если площадь пика химического сдвига 31P около -35 ч./млн и общую площадь пика рассчитывают с помощью гауссовой аппроксимации, в которой положение каждого пика определяется в диапазоне от 0 до -60 ч./млн.

Эти признаки в не содержащем хрома изоляционном покрытии 13 появляются в результате образования с раствором для образования изоляционного покрытия согласно варианту осуществления. Не содержащее хрома изоляционное покрытие 13 может быть образовано при использовании раствора, в который хром по существу не добавляется. В частности, предпочтительно, чтобы количество хрома ограничивалось в пределах диапазона, в котором хром не обнаруживается с помощью химического анализа или оптической эмиссионной спектроскопии тлеющего разряда (GDOES) в изоляционном покрытии 13 и растворе для образования изоляционного покрытия (например, 0,1% масс. или менее).

Будет описан пример способа производства листа 10 текстурированной электротехнической стали в соответствии с вариантом осуществления.

Как показано на блок-диаграмме фиг. 4, способ для листа 10 текстурированной электротехнической стали согласно варианту осуществления включает в себя процесс S01 литья, процесс S02 горячей прокатки, процесс S03 отжига в горячей зоне, процесс S04 холодной прокатки, процесс S05 обезуглероживающего отжига, процесс S06 покрытия сепаратором отжига, процесс S07 окончательного отжига, процесс S08 образования изоляционного покрытия и, необязательно, процесс S09 облучения лазером.

В варианте осуществления, например, сплав железа (исходный материал) имеет состав Si: 2,5-4,0% масс., C: 0,02-0,10% масс., Mn: 0,05-0,30% масс., кислоторастворимый Al: 0,020-0,040% масс., N: 0,002-0,012% масс., S: 0,001-0,040% масс., и остаток составляет Fe и неизбежные примеси. В процессе S01 литья в машине непрерывного литья непрерывно производится сляб при подаче расплавленной стали, приготовленной таким образом, чтобы иметь указанный выше состав.

В процессе S02 горячей прокатки полученный сляб нагревают при заранее заданной температуре (например, 1150-1400°C), и после этого осуществляют горячую прокатку. В результате получают горячекатаный лист, имеющий толщину, например, 1,8-3,5 мм.

В процессе S03 отжига в горячей зоне горячекатаный лист подвергают термообработке в условиях, например, 750-1200°C от 30 секунд до 10 минут.

В процессе S04 холодной прокатки, после процесса S03 отжига в горячей зоне, поверхность горячекатаного листа протравливают и после этого осуществляют холодную прокатку. В результате получают холоднокатаный лист, имеющий толщину, например, 0,15-0,50 мм.

В процессе S05 обезуглероживающего отжига холоднокатаный лист подвергают термообработке в условиях, например, 700-900°C в течение 1-3 минут. В результате получают обезуглероженный отожженный лист. На поверхности обезуглероженного отожженного листа оксидный слой, в основном содержащий диоксид кремния (SiO2), образуется в процессе S05 обезуглероживающего отжига. При термообработке (во время обезуглероживания или после обезуглероживания) холоднокатаный лист может быть азотирован по мере необходимости.

В процессе S06 покрытия сепаратором отжига сепаратор отжига наносят на оксидный слой. Сепаратор отжига может, главным образом, включать оксид магния (MgO).

В процессе S07 окончательного отжига обезуглероженный отожженный лист, покрытый сепаратором отжига, сматывают в рулон, и полученный рулон помещают в печь, например в печь периодического действия, и после этого осуществляют термообработку. В результате получают материал 11 основы. Например, условиями термообработки в процессе S07 окончательного отжига могут быть 1100-1300°C в течение 20-24 часов. В процессе S07 окончательного отжига оксидный слой, содержащий главным образом диоксид кремния, взаимодействует с сепаратором отжига, содержащим главным образом оксид магния, и в результате стеклянная пленка 12, содержащая главным образом форстерит (Mg2SiO4), образуется на поверхности материала 11 основы.

В процессе S08 образования изоляционного покрытия раствор для образования изоляционного покрытия в соответствии с вариантом осуществления наносится на стеклянную пленку 12, образованную на поверхности материала 11 основы, после этого осуществляется прокаливание и в результате образуется изоляционное покрытие 13.

В процессе S08 образования изоляционного покрытия количество образованного изоляционного покрытия может находиться в диапазоне 1-10 г/м2. Температура прокаливания может быть в диапазоне 750-1000°C.

Если количество изоляционного покрытия составляет 1 г/м2 или более, полученное изоляционное покрытие может передавать достаточное растягивающее напряжение материалу 11 основы. С другой стороны, если количество изоляционного покрытия составляет 10 г/м2 или менее, обеспечивается достаточный коэффициент заполнения железом для получения достаточных магнитных свойств. Таким образом, в варианте осуществления количество изоляционного покрытия может находиться в диапазоне 1-10 г/м2.

Если температура прокаливания составляет 750°C или выше, обеспечивается достаточная разница в коэффициенте теплового расширения между материалом 11 основы и изоляционным покрытием 13 и, в связи с этим, образованное изоляционное покрытие 13 может сообщать достаточное растягивающее напряжение материалу 11 основы. С другой стороны, если температура прокаливания составляет 1000°C или выше, сообщаемое растягивающее напряжение дополнительно не повышается и стоимость производства возрастает. Таким образом, в варианте осуществления температура прокаливания может находиться в диапазоне 750-1000°C.

Процесс S09 облучения лазером осуществляется для того, чтобы уменьшить потери в сердечнике из листа 10 текстурированной электротехнической стали, если это необходимо. В процессе S09 облучения лазером лазерный луч сканирует по существу в направлении ширины листа текстурированной электротехнической стали при фокусировке и облучении лазерным лучом изоляционного покрытия 13. При сканировании лазером линейные деформации, по существу перпендикулярные направлению прокатки, наносятся на поверхность материала 11 основы с заданным интервалом относительно направления прокатки. Источник света и тип лазера не ограничиваются при условии, что лазерное облучение осуществляют при использовании лазерного источника света, применяемого для обычного управления доменами. В процессе S09 облучения лазером варианта осуществления используется YAG-лазер.

Как описано выше, может быть получен лист 10 текстурированной электротехнической стали, в котором стеклянная пленка 12 и изоляционное покрытие 13 образованы на материале 11 основы и доменами управляют с помощью облучения лазером.

В растворе для образования изоляционного покрытия в соответствии с вариантом осуществления, имеющим указанную выше конфигурацию, поскольку раствор включает в себя водный раствор, полученный смешиванием фосфатного раствора и коллоидного диоксида кремния, и частицы коллоидного диоксида кремния являются поверхностно модифицированными алюминатом, или раствор коллоидного диоксида кремния содержит алюминат, плотное изоляционное покрытие 13 может быть получено, и соединения хрома (VI) не должны добавляться в раствор.

В дополнение к этому, в варианте осуществления, когда одно или более соединений, выбранных из фосфата алюминия, фосфата магния, фосфата никеля и фосфата марганца, используется в качестве фосфата, плотное изоляционное покрытие 13 может быть образовано более надежным образом.

Кроме того, в варианте осуществления, если раствор содержит от 25 до 75% масс. фосфата и от 75 до 25% масс. коллоидного диоксида кремния на безводной основе, плотное изоляционное покрытие 13 может быть образовано с помощью нанесения и прокаливания раствора на стеклянной пленке 12.

Поскольку лист 10 текстурированной электротехнической стали в соответствии с вариантом осуществления имеет изоляционное покрытие 13, образованное с помощью раствора для образования изоляционного покрытия в соответствии с вариантом осуществления, лист 10 текстурированной электротехнической стали обладает превосходной электрической изоляцией, термостойкостью и химической стойкостью, и изоляционное покрытие 13 может передавать высокое растягивающее напряжение материалу 11 основы. Соответственно, лист 10 текстурированной электротехнической стали обладает превосходными магнитными свойствами и предпочтительно используется в качестве материала сердечника трансформатора или тому подобного.

В варианте осуществления, если доля площади пустот составляет менее 10% в поперечном сечении изоляционного покрытия 13, в изоляционном покрытии 13 обеспечивается плотная структура, и, таким образом, лист 10 текстурированной электротехнической стали имеет превосходную электрическую изоляцию, термостойкость и химическую стойкость.

В варианте осуществления изоляционное покрытие 13 может включать химическую структуру фосфора, так что 31P ЯМР-спектр изоляционного покрытия 13 демонстрирует химический сдвиг 31P около -35 ч./млн, если химический сдвиг 31P определяется относительно 85% масс. раствора H3PO4. Например, химический сдвиг 31P около -35 ч./млн может быть легко идентифицирован по характерному пику, имеющему положение от -30 до -40 ч./млн (в более узком диапазоне, от -32 до -38 ч./млн или от -33 до -37 ч./млн) или плечо от -30 до -40 ч./млн. В частности, химический сдвиг 31P около -35 ч./млн может быть идентифицирован с помощью гауссовой кривой, имеющей положение пика около -35 ч./млн (например, от -30 до -40 ч./млн, от -32 до -38 ч./млн или от -33 до -37 ч./млн), если гауссову кривую получают с помощью гауссовой аппроксимации с единственной гауссовой кривой или деконволюции пика (гауссова аппроксимация) с несколькими гауссовыми кривыми, каждая из которых имеет отличающееся положение пика (например, на 1 ч./млн или более). Таким образом, химический сдвиг 31P, имеющий другое положение пика, может быть получен с помощью деконволюции пика. Кроме того, площадь пика химического сдвига 31P около -35 ч./млн может составлять более 30% от общей площади пика, если площадь пика химического сдвига 31P около -35 ч./млн, и общую площадь пика рассчитывают с помощью указанной выше гауссовой аппроксимации, в которой положение каждого пика определяется в диапазоне от 0 до -60 ч./млн. То есть площадь пика каждого химического сдвига 31P определяется с помощью площади соответствующей гауссовой кривой.

По этим признакам, когда изоляционное покрытие 13 не содержит хрома, изоляционное покрытие 13 может быть идентифицировано как покрытие, образованное с помощью раствора для образования изоляционного покрытия в соответствии с вариантом осуществления.

В процессе S08 образования изоляционного покрытия варианта осуществления количество образованного изоляционного покрытия может находиться в диапазоне 1-10 г/м2 и температура прокаливания может находиться в диапазоне 750-1000°C. В результате, полученное изоляционное покрытие 13 может сообщать достаточное растягивающее напряжение материалу 11 основы, одновременно обеспечивая коэффициент заполнения железом, и может быть получен лист 10 текстурированной электротехнической стали, имеющий превосходные магнитные свойства.

В приведенном выше описании описаны предпочтительные варианты осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается данными вариантами осуществления. Различные модификации или изменения могут быть осуществлены в пределах объема относительно технической идеи настоящего изобретения.

Например, составы материала 11 основы (стального листа) и стеклянной пленки 12 не ограничиваются приведенными в варианте осуществления, и изоляционное покрытие может быть образовано при использовании других составов материала основы (стального листа) и стеклянной пленки.

Примеры

Ниже будут описаны испытания, которые осуществлялись для подтверждения результатов настоящего изобретения.

Как показано в таблице 1, различные составы растворов для образования изоляционных покрытий (растворы №1-19) готовили с использованием растворов фосфата металла, имеющих концентрацию 50% масс., и коллоидного диоксида кремния, имеющего концентрацию 30% масс. В растворе №17 к традиционному коллоидному диоксиду кремния добавляли алюминат с получением смеси (коллоидного диоксида кремния), содержащей 3% масс алюмината. В дополнение к этому, два продукта (А и В), полученных от двух разных поставщиков, использовали в качестве коллоидного диоксида кремния, включающего диоксид кремния, поверхностно модифицированный алюминатом.

(Стабильность раствора)

Получали раствор №1, содержащий хромовую кислоту, раствор №2, в котором использовали традиционный коллоидный диоксид кремния без хромовой кислоты, раствор №4, в котором коллоидный диоксид кремния, включающий диоксид кремния (частицы диоксида кремния), поверхностно модифицированный алюминатом, использовали без хромовой кислоты, далее эти растворы выдерживали при 50°C, и посредством этого оценивали соотношение между временем выдержки и вязкостью. Результаты, полученные с помощью оценок, показаны на фиг. 5. Вязкости измеряли с помощью ротационного вискозиметра Брукфильда DV-II+(шпиндель: LV1, скорость: 50 об/мин).

В растворе №2, в котором использовали традиционный коллоидный диоксид кремния без хромовой кислоты, вязкость изменялась резко через 20 часов. С другой стороны, в растворе №4, в котором использовали коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом, без хромовой кислоты, изменение вязкости с течением времени было аналогично изменению вязкости в растворе №1, содержащем хромовую кислоту. Результаты показывают, что раствор, содержащий диоксид кремния, поверхностно модифицированный алюминатом, обладает превосходной стабильностью, даже если хромовую кислоту не добавляли в раствор.

(Оценка изоляционного покрытия)

Растворы №1-19 наносили на стальные листы и после этого прокаливали. Таким образом получали изоляционные покрытия примеров №№11-191, как показано в таблице 2. В этих случаях количества нанесенного раствора составляли 4,5 г/м2. Температуры прокаливания были в диапазоне 830-930°C, как показано в таблицах 2 и 3.

Пористость (долю площади пустот) F в поперечном сечении изоляционного покрытия оценивали следующим образом. Как показано на фиг. 6, изображение поперечного сечения изоляционного покрытия получали с помощью обратнорассеянных электронов.

Изображение переводили в бинарную форму и площадь поперечного сечения, за исключением площади пустот, Ac, получали на основе бинарного изображения (Aс=197 мкм2 в примере на фиг. 6).

После этого площадь поперечного сечения, включающего площадь пустот, А, получали на основе заполнения пустот бинарного изображения (A=260 мкм2 в примере на фиг. 6).

Соответственно, пористость F вычисляли по формуле F=1-Ac/А(F=1-197/260=24,1% в примере на фиг. 6).

Для каждого из изоляционных покрытий в примерах пять изображений получали с помощью наблюдения при увеличении 5000 и после этого вычисляли среднее значение полученных пористостей.

Оценивали растягивающее напряжение, сообщаемое изоляционным покрытием. Кривизну образца измеряли до и после нанесения одностороннего покрытия и далее вычисляли сообщаемое растягивающее напряжение по разности между значениями кривизны. Сообщаемые растягивающие напряжения изоляционных покрытий примеров №11-191 приведены в таблицах 2 и 3.

Как показано в таблицах 2 и 3, в примерах №21-23, поскольку изоляционные покрытия были образованы растворами, в которых использовался традиционный коллоидный диоксид кремния без хромовой кислоты, пористость была очень высокой (15% или выше).

С другой стороны, в примерах №41-93, 111-163, 181 и 191, поскольку изоляционные покрытия были образованы растворами, в которых использовался коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом, пористость составляла менее 10%, и данные № примеров имели более плотную структуру, чем указанные выше № примеров, в которых изоляционное покрытие было образовано растворами, содержащими традиционный коллоидный диоксид кремния без хромовой кислоты или алюмината. В дополнение к этому, в примерах №171-173, поскольку изоляционные покрытия были образованы растворами, в которых алюминат добавляли к традиционному коллоидному диоксиду кремния, пористость составляла менее 10%.

Здесь, на фиг. 7 представлено изображение поперечного сечения изоляционного покрытия, которое было образовано раствором, содержащим хромовую кислоту в примере №22, и на фиг. 8 представлено изображение поперечного сечения изоляционного покрытия, которое было образовано раствором, в котором использовали коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом, в примере 42.

Много пустот отмечалось в изоляционном покрытии примера №22, но в изоляционном покрытии примера №42 отмечалось небольшое количество пустот и была получена плотная структура.

В таблицах 2 и 3 показано соотношение между пористостью и сообщаемым растягивающим напряжением. Как показано в таблицах 2 и 3, пористость уменьшается с увеличением сообщаемого растягивающего напряжения.

По результатам оценки растягивающего напряжения изоляционные покрытия в примерах №11-13, 31-33, и 101-103, в которых использовалась хромовая кислота, сообщали высокое растягивающее напряжение стальным листам. В примерах №41-93, 111-163, 181 и 191, в которых использовали коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом, и в примерах №171-173, в которых алюминат добавляли в традиционный коллоидный диоксид кремния, сообщаемые растягивающие напряжения были одинаково высоки, тогда как в примерах №21-23, в которых использовали традиционный диоксид кремния без хромовой кислоты, сообщаемые растягивающие напряжения были заметно ниже.

(Спектроскопия ядерного магнитного резонанса)

Химические структуры изоляционных покрытий оценивали с помощью 31P спектроскопии ядерного магнитного резонанса (ЯМР) в примере №12, в котором использовалась хромовая кислота и традиционный коллоидный диоксид кремния, в примере №22, в котором использовался традиционный коллоидный диоксид кремния без хромовой кислоты, и в примере №42, в котором использовался коллоидный диоксид кремния, включающий диоксид кремния, поверхностно модифицированный алюминатом.

Изоляционные покрытия отбирали с помощью 10% раствора Br-метанола и получали 31P ЯМР-спектры для трех отобранных изоляционных покрытий. Химические сдвиги 31P ЯМР-спектров определяли относительно 85% масс. раствора H3PO4.

На фиг. 9 31P ЯМР-спектры при вращении под магическим углом образцов изоляционных покрытий примеров №12-42 показывали два сигнала при -30 ч./млн с относительно острым пиком и при -35 ч./млн с очень широким пиком. Сигнал при -30 ч./млн был отнесен к фосфору с Al-O-P связями. Сигнал при -35 ч./млн, который сдвигается к более низкой частоте относительно -30 ч./млн, был отнесен к фосфору с Si-O-P связями. Предыдущие работы (например, S.-P. Szu, L.С. Klein, М. Greenblatt, J. Non-Cryst. Solids, 143 (1992) 21-30) подтверждают данные отнесения. Поскольку пик при -35 ч./млн является очень широким, Si-O-Р связи могут относиться к стекловидной структуре.

Фосфор с Al-O-P и Si-O-Р связями может быть количественно определен с помощью деконволюции пика при использовании двух гауссовых кривых, имеющих различные положения пиков (около 30 и 35 ч./млн) в изоляционных покрытиях примеров №12 и 42. Вычисленные отношения площадей пиков Al-O-P связей к Si-O-P связям в изоляционных покрытиях примеров №12 и 42 составляли от 18 до 82 и от 15 до 85, соответственно. Было обнаружено, что фосфор с Si-O-Р связями является преобладающим соединением в изоляционных покрытиях примеров №12 и 42.

С другой стороны, 31P ЯМР-спектр изоляционного покрытия примера №22 показал основной сигнал при -30 ч./млн благодаря Al-O-P связям и сигнал небольшой величины благодаря сигналу Si-O-Р. Вычисленное отношение площадей пиков Al-O-P связей к Si-O-Р связям составляло от 75 до 25 при аппроксимировании с двумя гауссовыми кривыми. Таким образом, основная структура фосфора была представлена Al-O-P связями в изоляционном покрытии примера №22.

Исходя из этих результатов, растягивающее напряжение должно ухудшаться в изоляционном покрытии примера №22, поскольку образование стекловидных связей Si-O-Р затруднено.

Промышленная применимость

В соответствии с настоящим изобретением, даже если хром не добавляется в раствор для покрытия, плотное изоляционное покрытие может быть образовано при использовании коллоидного диоксида кремния, включающего диоксид кремния, поверхностно модифицированный алюминатом, или коллоидный диоксид кремния, к которому добавлен алюминат.

Перечень ссылочных позиций

10: лист текстурированной электротехнической стали

11: материал основы (стальной лист)

12: стеклянная пленка

13: изоляционное покрытие

1. Раствор для образования изоляционного покрытия листа текстурированной электротехнической стали, содержащий водный раствор, полученный смешиванием фосфатного раствора и коллоидного диоксида кремния,

причем коллоидный диоксид кремния представляет собой либо частицы коллоидного диоксида кремния, поверхностно модифицированные алюминатом, либо раствор коллоидного диоксида кремния, содержащий алюминат, и

водный раствор не содержит хрома.

2. Раствор для образования изоляционного покрытия листа текстурированной электротехнической стали по п. 1, в котором фосфатный раствор содержит одно или несколько соединений, выбранных из фосфата алюминия, фосфата магния, фосфата никеля и фосфата марганца.

3. Раствор для образования изоляционного покрытия листа текстурированной электротехнической стали по п. 1 или 2, в котором количество фосфатного раствора составляет 25-75 мас. % и колич