Лабораторная линия получения и исследования углеродных волокон

Иллюстрации

Показать всеИзобретение может быть использовано при производстве высокопрочных и высокомодульных углеродных волокон для высококачественных композитов. Лабораторная линия исследования и получения углеродных волокон включает два взаимосвязанных независимых агрегата: термокамеру для окислительной термостабилизации полимерного волокна до 300°С, проходную печь термообработки окисленного полимерного волокна от 800 до 3200°С и агрегат для возможного аппретирования полученного углеродного волокна. Агрегат термокамеры содержит термостатируемую герметичную термокамеру 1 с системой управления температурой, выполненную с возможностью регулирования температуры стенок и подаваемого воздуха по заданной программе в автоматическом режиме, систему 4 подачи, приема и удержания волокна, оснащённую червячной передачей, систему подачи подогретого воздуха, включающую воздушный насос 3 и калорифер 2, систему измерения натяжения волокна, содержащую устройство 6 для фиксации деформационных изменений волокна, ролик 7 и груз 8 для создания требуемой нагрузки. Агрегат проходной печи термообработки окисленного полимерного волокна содержит корпус печи термообработки, разделённой на печь предкарбонизации 9 и печь карбонизации 10, герметично соединенные друг с другом, систему фиксирования и управления температурой в печи, систему отвода и нейтрализации газов термодеструкции, систему подачи волокна, содержащую шпулярник 11 и семивальцы 13, систему приема волокна из печи, включающую семивальцы 13 и приёмно-намоточное устройство 12, систему управления скоростью вальцов, систему измерения усилия натяжения волокна и систему подачи инертного газа, включающую ёмкость 15. Агрегат для аппретирования полученного углеродного волокна содержит пропиточную ванну 19, трёхвальцы 18 и печь сушки 20. Изобретение позволяет получить углеродное волокно, изучить механизм термостабилизации, карбонизации и графитации, улучшить характеристики волокна. 3 н. и 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к оборудованию для производства углеродных волокон из полиакрилонитрильных жгутиков (ПАН-волокон), в частности к производству высокопрочных и высокомодульных углеродных волокон, применяемых для производства высококачественных композитов, а также исследования ПАН-волокон и окисленных ПАН - волокон при отработке режимов окислительной термостабилизации (окисления), карбонизации при получении высокопрочных углеродных волокон, а в дальнейшем и графитации при получении высокомодульных углеродных волокон.

Предлагаемое изобретение относится к лабораторным линиям исследования характеристик ПАН-волокон, химических и структурных превращений при пиролизе ПАН-волокна в углеродное волокно в интервале температур 100-3200°С, а именно к оборудованию и приборам исследования.

Известно устройство для получения углеродных волокон, содержащее герметичную камеру, расположенные в ней рабочие органы для транспортирования волокна через нее и средства для отвода тепла, выделяющегося в процессе окисления волокна, имеющее отличительные особенности в том, что камера выполнена термостатируемой, рабочие органы выполнены в виде поверхностных барабанов, а средства для отвода тепла выполнены в виде ребер, с неравномерной по длине теплопроводностью, установленных в разных количествах по торцам барабана. Средства для отвода тепла выполнены в виде неподвижных пластин, связанных посредством теплопроводных элементов со стенками камеры, или неподвижных трубок, торцы которых выходят за пределы камеры, а полость их сообщена с атмосферой. Барабаны смонтированы на осях, установленных в охлаждаемых подшипниках [1].

Недостатком данного устройства является повышенный расход электроэнергии и сложное конструктивное исполнение. Кроме того, при такой конструкции устройства практически невозможно осуществить необходимую деформацию волокна. Односторонний контактный нагрев приводит к нежелательному градиенту температур по толщине жгута и образованию поверхностных дефектов волокна при скольжении по поверхности нагрева вследствие естественной усадки.

Известна камера для непрерывной температурной обработки длинномерного волокнистого материала [2], где нагрев рабочего пространства осуществляется резистивными нагревательными элементами, которые могут быть выполнены в виде ТЭНов прямой или U-образной формы, в виде электропроводящих сеток, в частности из нихромовой или нержавеющей металлической сетки с диаметром проволоки 0,1-2 мм и размером ячеек 0,5-2 мм. Подача газовой среды, подогретой до температуры 200-220°C, в рабочее пространство камеры осуществляется под давлением, превышающим давление в рабочих каналах камеры.

К недостаткам можно отнести: неравномерность температурного поля внутри канала печи в случае использования резистивных нагревательных элементов, которые могут быть выполнены в виде ТЭНов прямой или U-образной формы, а при использовании электропроводящих сеток из нихромовой или нержавеющей металлической сетки - возможности возникновении локальных перегревов на нагревающей поверхности сетки.

Известен способ производства углеродного волокна из прекурсора полиакрилонитрила, имеющий несколько последовательных стадий [3]. Первая стадия: окислительная термостабилизация. Стадия заключается в низкотемпературной обработке до 300°C, на воздухе, в проходной печи. Вторая стадия: карбонизация. Стадия заключается в высокотемпературной обработке в интервале температур 800-1600°C окисленного прекурсора, в инертной среде. Третья стадия: графитация. Стадия заключается в высокотемпературной обработке от 2400°C, в инертной сред, в случае использования проходной печи, при высоком усилии на нить. Четвертая стадия: аппретирование. Стадия является завершающей и заключается в нанесении защитного покрытия на поверхность углеродного волокна, после стадий 2 или 3, для сохранения целостности, товарного вида и удобства дальнейшей обработки, в зависимости от потребности.

Недостатками является высокая трудоемкость изготовления узлов косичка, невозможность воспроизведения режима графитации, при данном способе подвязывания. Использование готовых высокопрочных углеродных волокон. Известна печь карбонизации для получения углеродных волокнистых материалов [4], содержащая корпус, муфель, теплообменник, нагревательные элементы, трубопроводы для холодного и горячего инертного газа и продуктов пиролиза, устройство для заправки жгутов обрабатываемого материала и газовые затворы, отличающаяся тем, что корпус печи образован соосно расположенным набором унифицированных цилиндрических модулей с муфелями, соединенных посредством подвижных соединений, на торцах крайних из которых выполнены перекрытые газовыми затворами прорези для входа и выхода жгутов обрабатываемого материала, устройство для заправки жгутов выполнено в виде бесконечных струн, натянутых на направляющие ролики, верхняя ветвь которых расположена в корпусе, нижняя - под ним. Каждый муфель снабжен установленным с зазором графитовым вкладышем с графитовыми запорными кольцами, образующими полость, соединенную трубопроводами горячего инертного газа и газообразных продуктов пиролиза, при этом вкладыш выполнен со сквозными парными отверстиями, оси каждой пары которых расположены с возможностью пересечения в середине горизонтальной плоскости, проходящей через прорези для входа и выхода жгутов. Содержит теплообменник, соединенный с трубопроводом для отвода газообразных продуктов пиролиза.

Недостатками является сложность конструкции, высокие энергозатраты для данного вида работ, связанные с длительным временем прогрева печи, невысокие достигаемые температуры карбонизации.

Наиболее близким техническим решением (прототипом) является автоматизированная система исследования химических волокон [5], включающая термокамеру, систему измерения натяжения нити, систему управления температурой в термокамере, систему сбора, обработки и представления информации, причем в нее введены система подачи нити в термокамеру, система приема нити из термокамеры, например вальцы с электрическим приводом, система управления углом положения вальцов системы подачи нити в термокамеру, система управления скоростью вальцов системы подачи нити в термокамеру, система управления углом поворота вальцов системы приема нити из термокамеры, система управления скоростью вальцов системы приема нити из термокамеры, система управления усилием натяжения нити, система программного управления, причем системы управления температурой в термокамере, углом положения вальцов системы подачи нити в термокамеру, скоростью вальцов системы подачи нити в термокамеру, углом поворота вальцов системы приема нити из термокамеры, скоростью вальцов системы приема нити из термокамеры, усилием натяжения нити получают задания от системы программного управления, реализующей автоматизированное выполнение программ исследования характеристик химических волокон.

Автоматизированная система исследования химических волокон предназначена только для окислительной термостабилизации полимерных химических нитей. Кроме того, недостатками является очень сложная конструкция и аппаратурное оформление автоматизированной системы. Для исследований требуется длинная непрерывная нить, отсутствуют отвод и нейтрализация газов термодеструкции полимера, отсутствует система подогрева и подачи воздуха в термокамеру.

Технической задачей изобретения является интенсификация процесса окисления, карбонизации и графитации, более детальное изучение механизма окислительной термостабилизации, карбонизации и графитации во всех температурных режимах, более пригодное для лабораторного исследования снижение энергетических и материальных затрат, повышение равномерности характеристик получаемого волокна, максимально приближенных к промышленным процессам.

Изобретение позволяет получать как непосредственно образцы углеродного волокна, так и изучать, оценивать структурные характеристики полимеров, получаемых полуфабрикатов и конечного продукта, а также непосредственно управлять параметрами происходящих процессов [6-10].

Указанная цель достигается тем, что в предложенном решении лабораторная линия исследования и получения углеродных волокон включает два взаимосвязанных независимых агрегата: термокамеру для окислительной термостабилизации полимерного волокна до 300°С, проходную печь термообработки окисленного полимерного волокна от 800 до 3200°С и агрегат для возможного аппретирования полученного углеродного волокна. Агрегат термокамеры для окислительной термостабилизации полимерного волокна, содержащий термостатируемую термокамеру с системой управления температурой, системой подачи, приема и удержания волокна, системой подачи подогретого воздуха, отличающийся тем, что термокамера выполнена герметичной с возможностью регулирования температуры стенок и поступающего в нее воздуха по заданной программе в автоматическом режиме, при этом агрегат содержит систему измерения натяжения волокна, а система подачи, приема и удержания волокна оснащена червячной передачей. При этом корпус термокамеры имеет дополнительную обечайку для прокачивания теплоносителя. А нагревательный элемент в виде спирали располагается снаружи корпуса. Агрегат проходной печи термообработки окисленного полимерного волокна, содержащий корпус печи термообработки, систему фиксирования и управления температурой в печи, систему отвода и нейтрализации газов термодеструкции, систему подачи волокна и систему приема волокна из печи, включающие вальцы с электрическим приводом, отличается тем, что печь термообработки разделена на печь предкарбонизации и печь основного нагрева, герметично соединенные друг с другом, с удалением летучих компонентов термодеструкции, при этом агрегат содержит систему управления скоростью вальцов, систему измерения усилия натяжения волокна и систему подачи инерного газа в печь.

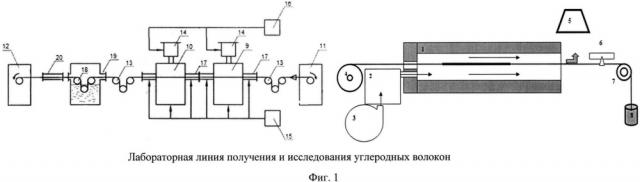

На фиг. 1 показана схема лабораторной линии исследования и получения углеродных волокон (линия и агрегаты в статике).

Лабораторная линия исследования и получения углеродных волокон состоит из агрегата термокамеры для термостабилизации полимерного волокна, агрегата проходной печи термообработки, агрегата для возможного аппретирования углеродных волокон (фиг. 1). Схема агрегата термокамеры для термостабилизации полимерного волокна представлена на фиг. 2.

Агрегат термокамеры для термостабилизации полимерного волокна обогреваемый, например, нихромовой спиралью корпус 1, корпус 1 термокамеры может иметь дополнительную обечайку для прокачивания жидкого теплоносителя (на схеме не указана), снаружи имеет слой теплозащиты, продувается подогретым в калорифере 2 воздухом, который нагнетается в него воздушным насосом 3. Температура в термокамере и калорифере фиксируется термопарами и управляется регулятором, например «Термодат 19-Е3», при помощи силовой электроустановки, на схеме перечисленные приборы и оборудование не указаны. Со стороны нагнетания воздуха корпус термокамеры закрыт, но имеет отверстие для транспортной нити волокна и отверстие для нагнетания горячего воздуха. С другой стороны термокамеры устанавливается съемный диффузор, на схеме не указан. Газы термодеструкции улавливаются вентиляционной вытяжкой 5, которая сообщается с фильтром-нейтрализатором, на схеме не указана. Длина образца измеряется между узлами, до и после окисления. Образец подается и удерживается устройством 4 в термокамеру 1, деформационные изменения во времени фиксируются на устройстве 6. Транспортная нить волокна пропускается через ролик 7, на нее крепится груз 8, для создания требуемой нагрузки. После завершения процесса окисления имеется возможность вывода исследуемого образца из термокамеры, для исследования структуры и свойств полученного продукта.

Схема агрегата проходной печи термообработки нитей от 800 до 3200°С представлена на фиг. 3.

Агрегат проходной печи термообработки нитей состоит: из печи предкарбонизации 9; печи карбонизации (графитации) 10; шпулярника для подачи жгутов 11, шпулярник имеет несколько съемных устройств, которые имеют тормозные муфты (на схеме не указаны); приемно-намоточного устройства 12; подающих и принимающих семивальцев 13; нейтрализатора 14; емкости инертного газам 15; емкости воздуха 16; газового затвора 17. Агрегат проходной печи термообработки нитей от 800 до 3200°С дополнительно содержит систему фиксирования и управления температурой в печи, систему подачи инертного газа в печь и систему отвода и нейтрализации газов термодеструкции, систему подачи волокна и систему приема волокна из печи, включающую вальцы с электрическим приводом. Данный агрегат проходной печи термообработки волокна имеет несколько отличительных параметров, печь предкарбонизации герметично соединена с печью основного нагрева, заполненных одним инертным газом, например азотом, аргоном, с удалением летучих компонентов термодеструкции из печи предкарбонизации, для поддержания чистоты газовой среды в печи основного нагрева, кроме этого, она содержит систему управления скоростью вальцов и систему измерения усилия натяжения волокна.

Нагрузку на термообрабатываемое окисленное ПАН-волокно можно регулировать не только разностью скоростей подающих и принимающих механизмов, а также путем управления деформацией волокна в зонах предварительного и основного нагрева изменением температуры в этих зонах. Известно, что деформация окисленного волокна, полученная в результате ее термической обработки, зависит от уровня температуры, скорости нагрева, времени выдержки [6]. В данном агрегате изменение деформации в зонах основного и предварительного нагрева на участке волокна между приемными и подающими устройствами суммируются, определяя тем самым изменение нагрузки на волокно в зависимости от условий нагрева в этих зонах. На фиг. 6 представлено изменение нагрузки на окисленное волокно в зависимости от условий нагрева в предварительной и основной зонах нагрева. При температурах до 1550°С суммарная деформация с ростом температуры носит усадочный характер, что приводит к росту нагрузки, однако при температурах выше 1600°С в основной зоне нагрева из-за роста температуры и скорости нагрева изменяется характер деформаций, в результате суммарная усадка уменьшается, что приводит к уменьшению нагрузки на волокно при той же скорости подающих и принимающих вальцов. При увеличении температуры зоны предварительного нагрева суммарная нагрузка уменьшается, а ее максимум сдвигается в сторону более низких температур.

Схема агрегата для возможного аппретирования углеродных волокон представлена на фиг. 4. Получение высокопрочного или высокомодульного углеродного волокна дополнительно может включать нанесение аппрета с установкой дополнительной зоны нагрева - для просушки волокна с аппретом. При этом установка включает этапы: дополнительную опцию - заправка обрабатываемого жгутика через трехвальцы 18; пропиточной ванны 19; прохождение через печь сушки 20; и далее на приемно-намоточное устройство 12.

Лабораторная линия исследования и получения углеродных волокон работает следующим образом (линия в динамике в работе).

В примерах непосредственного (конкретного) применения использовались полимерные волокна на основе ПАН, термостабилизированные ПАН-волокна и углеродные волокна на основе ПАН ограниченной длины, от 0,5 до 500 метров

Для протяжки исследуемый образец(образцы) подвязывается по методу (3). В качестве транспортного упругого волокна используется углеродное волокно, например марки Т-700 или др. К упругому транспортному волокну, которое намотано на подающее-извлекающее устройство 4, подвязывается исследуемый образец полимерного волокна на основе ПАН длиной от 0,5 до 2,0 метров. С другой стороны образца подвязывается тем же методом аналогичное упругое транспортное волокно, пропущенное через ролик 7, на которое крепится груз 8 для создания требуемой нагрузки, и датчик измерения удлинения 6.

Образец находится вне агрегата термокамеры для термостабилизации. Корпус 1 термокамеры нагревается спиральным нагревателем, например нихромовым, расположенным снаружи корпуса, или осуществляется нагрев жидким теплоносителем, одновременно продувается нагретым в калорифере 2 воздухом по установленной исследовательской программе (выходит на рабочий режим), температура термокамеры и воздуха фиксируется термопарами (на схеме не указаны). При стабилизации конкретной температуры, установленной в рамках исследования, образец вводится устройством 4 в термокамеру со скоростью не менее 500 м/ч, останавливается и выдерживается. В системе подачи, приема и удержания волокна в термокамере привод, подающий, принимающий и удерживающий волокно, осуществляется посредством червячной передачи, что дает возможность удержания волокна при остановке вращения. Далее термостабилизация проводится по установленной программе исследования, возможно, как изменение температуры во времени, так и неоднократное введение и удержание образца в термокамере при различных температурах. Нагрузка регулируется посредством изменения груза 8, удлинение фиксируется устройством 6. Газы термодеструкции улавливаются и нейтрализуются в устройстве 5.

Окисленные ПАН-волокна подвергаются термообработке на агрегате проходной печи термообработки волокна от 800 до 3200°С в инертной среде, например аргон, азот. Транспортировку исходного окисленного волокна производят через нагревательный элемент, имеющий зону высокотемпературного нагрева. Печь термообработки разделена на печь предкарбонизации и печь основного нагрева, герметично соединенные друг с другом, с удалением летучих компонентов термодеструкции из печи предкарбонизации, для поддержания чистоты газовой среды в печи основного нагрева. Максимальная температура в печи предкарбонизации 800°С, а в печи основного нагрева 3200°С. Тип нагревательного элемента, установленного в проходной печи агрегата термообработки волокна, дает возможность длительное время поддерживать температуру от 2800°С до 3200°С. Транспортировку осуществляют пропусканием волокна через подающие и принимающие механизмы 13 (с использованием таких механизмов, как семивальцы 13 с электроприводом или без использования семивальцов с помощью тормозной муфты на подающем шпулярнике и в приемно-намоточном устройстве) с разной скоростью подающего и принимающего механизма. Транспортировку исходного волокна проводят с приложением нагрузки на него за счет разности скоростей подающих и принимающих механизмов в диапазоне нагрузки F=0,1-0,3 г/текс при температурах карбонизации [11, 12]. При режимах графитации нагрузка на обрабатываемое углеродное волокно поддерживается в пределах F=0,1-4,0 г/текс [13, 14].

Возможно использование одной транспортной нити волокна, но тогда требования к физико-механическим свойствам транспортной нити волокна достаточно велики. Нить волокна должна иметь высокий показатель нагрузки в петле. При использовании одной транспортной нити волокна повышается вероятность ее разрушения при подвязывании к ней нити с образцами исследуемых волокон или проскальзывание узла вдоль транспортной нити волокна при прохождении узла через горячую зону печи. Поэтому предлагается также метод, с применением двух транспортных нитей углеродного волокна невысокого качества (например, УКН-5000 или Т-300), который позволяет в случае разрушения нити окисленного ПАН-волокна в печи карбонизации не прекращать процесс карбонизации, а подвязать заново оставшиеся исследуемые нити волокна. В случае необходимости можно нить окисленного образца ПАН-волокна переплести через две транспортирующие нити волокна и подвергнуть термообработке, тогда свойства полученного углеродного волокна не будут максимальными, а усадка не будет контролируемой.

Во всех случаях используем шпулярник 11 для подачи волокна, проходные печи карбонизации 9-10, транспортирующие семивальцы 13, установленные до и после печи карбонизации, приемно-намоточное устройство 12. Шпулярник имеет несколько съемных устройств, которые имеют тормозные муфты (на схеме не указаны). Транспортные нити волокна устанавливаются на два посадочных места шпулярника, нить волокна с образцами на третье посадочное место. Запускается система транспортировки нитей волокна и запускается агрегат проходной печи термообработки. При выходе печей агрегата на рабочий режим карбонизации к транспортирующим нитям волокна подвязывается углеродная нить волокна, с образцами, с переплетением данной нити волокна через транспортирующие нити волокна, как в патенте (3), с последующей фиксацией двумя узлами фиг. 5. Для успешного прохождения узла связки через установку, для исключения эффекта проскальзывания нагрузку на подвязанную нить волокна следует снизить до минимума. При выходе узла связки из печи карбонизации, его следует укрепить с транспортирующими нитями волокна, например бумажным скотчем, и установить требуемую нагрузку. При необходимости транспортирующие нити волокна можно отрезать и удалить.

Получение высокопрочного или высокомодульного углеродного волокна дополнительно может включать нанесение аппрета с установкой дополнительной зоны нагрева - для просушки волокна с аппретом.

Изобретение позволяет: получать прямые и косвенные оценки параметров структуры полимеров на всех стадиях окисления и обеспечить управление непосредственно структурными характеристиками полимеров; проводить окислительную термостабилизацию на образцах ПАН-волокон ограниченной длинны (до 2000 мм), при полном моделировании режима окислительной термостабилизации промышленной многопроходной печи.

Заранее измеренная длина окисленных ПАН-волокон и последующее измерение длины полученных углеродных волокон позволяют контролировать изменение линейных размеров образцов окисленных ПАН-волокон при карбонизации и проводить дальнейшее их сравнение.

Проведение процесса карбонизации образцов окисленных ПАН-волокон, при получении углеродного волокна, с использованием транспортирующих нитей волокна дает возможность полномасштабного исследования как исходных показателей окисленных ПАН-волокон, так и конечного продукта - углеродного волокна.

Источники информации

1. Патент РФ №2089680, опубл. 10.09.1997. «Способ получения углеродного волокна и устройство для его осуществления», D01F 9/22.

2. Патент РФ №2423561, опубл. 10.07.2011. «Камера для непрерывной температурной обработки длинномерного волокнистого материала», D01F 9/22.

3. Патент РФ №2534794, опубл. 27.09.2014. «Способ связывания волокнистого ПАН-материала при проведении стадий получения из него углеродного волокна», D01F 9/22.

4. Патент РФ №2046846, опубл. 27.10.1995. «Печь карбонизации для получения углеродных волокнистых материалов», D01F 9/22.

5. Патент РФ №2375294, опубл. 10.12.2009. «Автоматизированная система исследования химических волокон», D01F 9/22.

6. Конкин А.А. Углеродные и другие жаростойкие волокнистые материалы. М., Химия, 1974, 374 с.

7. Углеродные волокна и углекомпозиты: Пер. с англ. / Под ред. Э. Фитцера. - М.: Мир, 1988. - 336 с., ил.

8. Структура, свойства и технологическое получение углеродных волокон: Сб. науч. ст. / Авт. - сост. С.А. Подкопаев. Челябинск. Челяб. гос. ун-т, 2006, 217 с.

9. Фазовые превращения, изменение тонкой структуры полиакрилонитрильной нити в процессе термостабилизации. Под ред. Подкопаева С.А., Вестник Челябинского государственного университета, 2009 №8(146). Физика, вып. 4, с. 48-53.

10. Morgan P. "Carbon Fibers and their Composites" // Taylor & Francis Group, LLC, 2005.

11. Влияние температуры обработки в диапазоне от 900 до 3200°C на прочность и модуль упругости углеродных волокон на основе полиакрилонитрила [Текст] / Д.Б. Вербец, Л.М. Бучнев, З.В. Эйсмонт, В.М. Самойлов, Д.В.Сергеев // Известия высших учебных заведений: «Химия и химическая технология». - 2014. - Т. 57. - Вып. 5. - С. 43-48.

12. Вербец, Д.Б. Изменения физико механических характеристик УВ при карбонизации окисленных ПАН-волокон с различной скоростью. [Текст] / Вербец Д.Б., Бучнев Л.М., Смыслов. А.И., Самойлов В.М., Эйсмонт З.В., Сергеев Д.В. // 10-я Межд. конф. «Углерод: фундаментальные проблемы науки, материаловедение, технология». // 10-я Межд. конф. «Углерод: фундаментальные проблемы науки, материаловедение, технология». 2016 г.

14. Вербец, Д.Б. Изменения физико механических характеристик УВ при температуре 3000°C от скорости обработки. [Текст] / Вербец Д.Б., Бучнев Л.М., Смыслов. А.И., Самойлов В.М., Эйсмонт З.В., Сергеев Д.В. // 10-я Межд. конф. «Углерод: фундаментальные проблемы науки, материаловедение, технология». 2016 г.

1. Лабораторная линия исследования и получения углеродных волокон включает два взаимосвязанных независимых агрегата: термокамеру для окислительной термостабилизации полимерного волокна до 300°С, проходную печь термообработки окисленного полимерного волокна от 800 до 3200°С; и агрегат для возможного аппретирования полученного углеродного волокна.

2. Агрегат термокамеры для окислительной термостабилизации полимерного волокна, содержащий термостатируемую термокамеру с системой управления температурой, системой подачи, приема и удержания волокна, системой подачи подогретого воздуха, отличающийся тем, что термокамера выполнена герметичной с возможностью регулирования температуры стенок и поступающего в нее воздуха по заданной программе в автоматическом режиме, при этом агрегат содержит систему измерения натяжения волокна, а система подачи, приема и удержания волокна оснащена червячной передачей.

3. Агрегат термокамеры для окислительной термостабилизации полимерного волокна по п. 2, отличающийся тем, что корпус термокамеры имеет дополнительную обечайку для прокачивания теплоносителя.

4. Агрегат термокамеры для окислительной термостабилизации полимерного волокна по п. 2, отличающийся тем, что снаружи корпуса расположен нагревательный элемент в виде спирали.

5. Агрегат проходной печи термообработки окисленного полимерного волокна, содержащий корпус печи термообработки, систему фиксирования и управления температурой в печи, систему отвода и нейтрализации газов термодеструкции, систему подачи волокна и систему приема волокна из печи, включающие вальцы с электрическим приводом, отличающийся тем, что печь термообработки разделена на печь предкарбонизации и печь основного нагрева, герметично соединенные друг с другом, с удалением летучих компонентов термодеструкции, при этом агрегат содержит систему управления скоростью вальцов, систему измерения усилия натяжения волокна и систему подачи инертного газа в печь.