Способ и установка для производства синтез-газа посредством газификации биомассы в псевдоожиженном слое

Иллюстрации

Показать всеИзобретение относится к производству синтез-газа и может быть использовано в химической промышленности. Синтез-газ производят посредством газификации биомассы (2) в псевдоожиженном слое при подаче биомассы (2) в газогенератор (3) с псевдоожиженным слоем. Синтез-газ приводят в контакт со связывающей щелочи газопоглощающей карамикой (11), предназначенной для устранения газообразных щелочей. Изобретение позволяет удалить газообразные щелочи в процессе производства синтез-газа. 2 н. и 8 з.п. ф-лы, 1 ил.

Реферат

Настоящее изобретение относится к производству синтез-газа посредством газификации биомассы в псевдоожиженном слое при подаче биомассы в газогенератор с псевдоожиженным слоем. Изобретение также относится к установке для осуществления указанного способа.

Патентный документ DE 102010006192 A1 раскрывает способ такого типа, в котором получено определенное усовершенствование превращения углерода при газификации биомассы.

Патентный документ DE 102006005626 B4 раскрывает предварительное формирование биомассы посредством добавления глинистого минерала со щелочными связующими в ходе процессов газификации в псевдоожиженном слое.

Одна из проблем существующей технологии газификации биомассы в псевдоожиженном слое состоит в том, что содержание щелочей в биомассе не является низким. Это объясняется тем, что эти щелочи испаряются при температуре выше 800°C при газификации и частично проникают в поры футеровки газогенератора с псевдоожиженным слоем. Внедрение щелочей разрушает структуру футеровки. Это явление известно как щелочное разрушение. Также еще часть газообразных щелочей, образующаяся в ходе газификации биомассы в псевдоожиженном слое, поступает в более холодную часть установки за газогенератором с псевдоожиженным слоем, где может происходить конденсация и засорение, а также слипание и окисление, например, теплообменников и фильтров нагретого газа.

Таково исходное положение настоящего изобретения, целью которого является устранение газообразных щелочей, возникающих в процессе производства синтез-газа посредством газификации биомассы в псевдоожиженном слое.

Способ, такой как указанный в заголовке, решает эту проблему согласно настоящему изобретению при контакте синтез газа с газопоглощающей керамикой.

Предпочтительные варианты осуществления настоящего изобретения очевидны из зависимых пунктов формулы.

Было установлено, что происходит значительное осаждение щелочей при их непосредственном контакте с газопоглощающей керамикой или щелочными связующими. Согласно применяемой здесь терминологии, газопоглощающая керамика или щелочные связующие представляют собой вещества, способные связывать щелочи в своей структуре посредством физического или химического поглощения. Таким образом, газопоглощающая керамика является щелочным связующим. Следовательно, возможно устранить нежелательные щелочные пары, возникающие в ходе газификации биомассы в псевдоожиженном слое, из получаемого посредством газификации биомассы потока газа. Сравнительные расчеты дополнительно показывают, что использование газопоглощающей керамики является очень выгодным способом предотвращения щелочного разрушения.

Примеры подходящей газопоглощающей керамики или щелочных связующих представлены следующими веществами:

каолин, боксит, бентонит, оксид алюминия, кизельгур, пемза, диатомовая земля, аттапульгит, пирофиллит, андалузит, силлиманит, муллит, сульфат бария, фуллерова земля, оксид кремния, активированный оксид алюминия, карбид кремния.

Эти щелочные связующие или газопоглощающие керамические материалы могут быть использованы отдельно и в виде смеси.

Один из осуществимых на практике вариант настоящего изобретения предусматривает контакт газопоглощающей керамики с биомассой в устройстве, установленном перед газогенератором с псевдоожиженным слоем. К таким устройствам относятся, например, емкость для взвешивания, входной шлюз или емкость резервуара.

Предпочтительно, чтобы газопоглощающая керамика могла также проходить непосредственно в газогенератор с псевдоожиженным слоем и контактировать в нем с синтез-газом.

Исследования показали, что в присутствии пара способности щелочей связываться посредством газопоглощающей керамики могут быть значительно увеличены, поскольку пар ослабляет структуру в молекуле газопоглощающей керамики, таким образом, способствуя связыванию, особенно крупномолекулярных щелочей, в промежуточных пространствах этой структуры.

Таким образом, преимущественный вариант осуществления настоящего изобретения предусматривает контакт с паром присутствующих в синтез-газе газообразных щелочей.

Для проверки содержания щелочей в получаемом газе, т.е. в синтез-газе, выходящем из газогенератора с псевдоожиженным слоем, еще один предпочтительный вариант осуществления настоящего изобретения предусматривает проверку синтез-газа измерительным датчиком, расположенным за газогенератором с псевдоожиженным слоем и способным измерять содержание щелочей.

С целью дальнейшего значительного снижения затрат при добавлении газопоглощающей керамики в контексте настоящего изобретения предусмотрено периодическое добавление газопоглощающей керамики. Для этого предпочтительно, чтобы газопоглощающая керамика, собирающаяся в фильтре нагретого газа, установленном за газогенератором с псевдоожиженным слоем, возвращалась в газогенератор с псевдоожиженным слоем. В этом случае газопоглощающая керамика отделяется вместе с пылью в фильтре нагретого газа до его насыщения и совершает цикл, т.е. возвращается назад в газогенератор. Исследования показали, что такой тип периодического добавления газопоглощающей керамики может привести к ощутимой экономии средств.

Наконец, изобретение также предоставляет установку для осуществления указанного способа, при этом установка содержит средство хранения газопоглощающей керамики, т.е. бункер для газопоглощающей керамики.

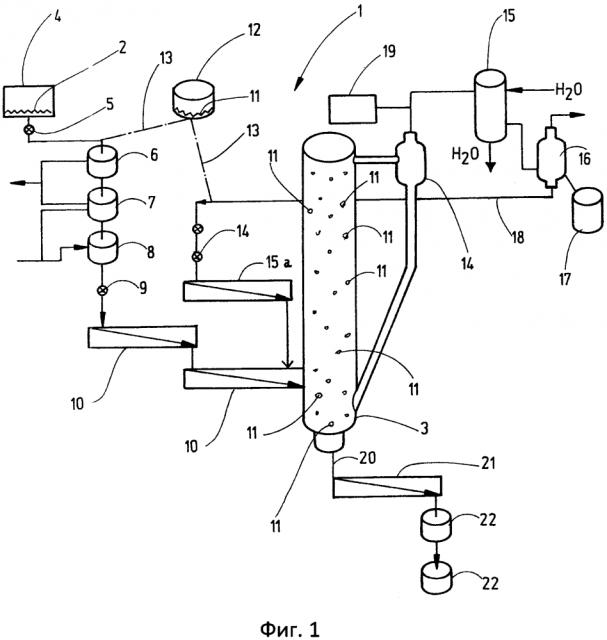

Дальнейшие преимущества, особенности и подробности настоящего изобретения будут понятны из следующего описания и графических материалов. На фиг.1 показана схема установки с технологическим маршрутом для осуществления способа согласно настоящему изобретению.

Установка, в целом обозначенная ссылкой 1, для газификации биомассы 2 в псевдоожиженном слое газогенератора 3 с псевдоожиженным слоем в целом состоит из элементов установки, описанных ниже:

Устройство 4 для хранения содержит биомассу 2. Посредством блокирующего устройства, например, лопастного питателя 5, обрабатываемый материал подают сначала в емкость 6 для взвешивания, а затем на входной шлюз 7 и, наконец, в емкость 8 резервуара.

Материал из емкости 8 резервуара подают последовательно, через лопастный питатель 9 и по меньшей мере одну шнековую линию 10, с двумя шнеками 10 в проиллюстрированном варианте осуществления, к газогенератору 3 с псевдоожиженным слоем, где его газифицируют в псевдоожиженном слое. Биомассу 2 в газогенераторе 3 с псевдоожиженным слоем превращают в синтез-газ, насыщенный щелочами.

Синтез-газ очищают от щелочей путем контакта с газопоглощающей керамикой 11 в газогенераторе 3 с псевдоожиженным слоем. Для этого газопоглощающую керамику 11 сначала помещают на хранение в бункер 12 для газопоглощающей керамики, а затем пропускают через питающую линию в виде контролируемых лопастных питателей 13 и через ее один лопастный питатель 14 и шнек 15а, т.е. через систему входа в газогенератор 3 с псевдоожиженным слоем, а оттуда в сам газогенератор 3 с псевдоожиженным слоем.

Альтернативно, газопоглощающая керамика 11, которая хранится в бункере 12 для газопоглощающей керамики, может поступать через лопастные питатели 13 в устройства, расположенные перед газогенератором 3 с псевдоожиженным слоем, т.е. емкость 6 для взвешивания, входной шлюз 7 и емкость 8 резервуара, и таким образом проходить в газогенератор 3 с псевдоожиженным слоем. Синтез-газ, который был очищен от щелочей, подают в рециркуляционный циклонный сепаратор 14, обеспечивающий циркуляцию твердых частиц, подходящую для псевдоожиженного слоя, возвращаемого в газогенератор 3 с псевдоожиженным слоем. На заключительном этапе рециркуляционный циклонный сепаратор 14 подает синтез-газ в устройство 15 охлаждения неочищенного газа и через фильтр 16 для нагретого газа направляет для последующего использования.

В варианте осуществления установки согласно изобретению и способа согласно изобретению, показанных на Фиг. 1, бункер для пыли, улавливающий часть пыли, расположенный за пределами фильтра 16 для нагретого газа, отмечен ссылочным номером 17. Между фильтром 16 для нагретого газа и системой входа находится линия 18 рециркулирования, через которую посредством гравитации пыль из фильтра 16 для нагретого газа может быть возвращена в газогенератор 3 с псевдоожиженным слоем, и линия 18 рециркулирования может быть выполнена в виде шнека. Также важно, чтобы газопоглощающая керамика 11 могла поступать в фильтр 16 для нагретого газа до ее насыщения и могла быть отделена вместе с пылью посредством осаждения пыли и направлена назад через линию 18 рециркулирования в газогенератор 3 с псевдоожиженным слоем.

Между рециркуляционным циклонным сепаратором 14 и устройством 15 охлаждения неочищенного газа установлен измерительный датчик 19, посредством которого возможно определять содержание щелочей в синтез-газе, а следовательно определять качество синтез-газа.

Наконец, ссылочным номером 20 обозначено выгружающее устройство газогенератора 3 с псевдоожиженным слоем и полученные продукты снова поступают посредством шнека 21 в соответствующие приемные устройства 22.

Разумеется, описанный вариант осуществления изобретения может быть модифицирован различными способами без выхода за рамки основной сути изобретения, в частности, касательно рециркулирования пыли или газопоглощающей керамики из фильтра 16 для нагретого газа. В фильтре 16 для нагретого газа могут быть использованы кассетные фильтры, например, для отделения пыли и газопоглощающей керамики 11. Также существуют дополнительные опции для перемещения газопоглощающей керамики 11 в газогенератор 3 с псевдоожиженным слоем. Например, при необходимости в обжиге или в случае использования пеллет газопоглощающая керамика 11 может поступать соответственно на устройство обжига или на пресс для изготовления пеллет.

Список ссылочных номеров:

1 установка

2 биомасса

3 газогенератор с псевдоожиженным слоем

4 устройство для хранения

5 лопастный питатель

6 емкость для взвешивания

7 входной шлюз

8 емкость резервуара

9 лопастной питатель

10 шнек

11 газопоглощающая керамика

12 бункер для газопоглощающей керамики

13 лопастный питатель

14 рециркуляционный циклонный сепаратор

15 устройство охлаждения неочищенного газа

15а шнек

16 фильтр для нагретого газа

17 бункер для пыли

18 линия рециркулирования

19 измерительный датчик

20 выгружающее устройство

21 шнек

22 приемные устройства

1. Способ производства синтез-газа посредством газификации (2) биомассы в псевдоожиженном слое при подаче биомассы (2) в газогенератор (3) с псевдоожиженным слоем, отличающийся тем, что синтез-газ приводят в контакт со связывающей щелочи газопоглощающей керамикой (11), предназначенной для устранения газообразных щелочей.

2. Способ по п. 1, отличающийся тем, что указанную газопоглощающую керамику (11) приводят в контакт с биомассой (2) в устройстве (4, 5, 6), установленном перед газогенератором (3) с псевдоожиженным слоем.

3. Способ по п. 1, отличающийся тем, что указанную газопоглощающую керамику (11) подают в газогенератор (3) с псевдоожиженным слоем и приводят в контакт с синтез-газом.

4. Способ по п. 1, отличающийся тем, что присутствующие в синтез-газе газообразные щелочи приводят в контакт с паром.

5. Способ по п. 1, отличающийся тем, что синтез-газ проверяют измерительным датчиком (19), установленным за газогенератором (3) с псевдоожиженным слоем.

6. Способ по п. 1, отличающийся тем, что указанную газопоглощающую керамику (11), скапливающуюся в фильтре (16) для нагретого газа, установленном за газогенератором (3) с псевдоожиженным слоем, возвращают в газогенератор (3) с псевдоожиженным слоем.

7. Способ по любому из пп. 2-6, отличающийся тем, что подача указанной газопоглощающей керамики (11) в устройства (4, 5, 6), установленные выше по схеме, и/или в газогенератор (3) с псевдоожиженным слоем является контролируемой.

8. Установка (1) для осуществления способа по любому из пп. 1-7, содержащая устройства (4, 5, 6), установленные перед газогенератором (3) с псевдоожиженным слоем и за ним, отличающаяся тем, что содержит бункер (12) для газопоглощающей керамики и выполнена с возможностью устранения газообразных щелочей с помощью газопоглощающей керамики (11), находящейся в бункере (12) для газопоглощающей керамики.

9. Установка по п. 8, отличающаяся тем, что содержит измерительный датчик (19), установленный за газогенератором (3) с псевдоожиженным слоем.

10. Установка по п. 8 или 9, отличающаяся тем, что по меньшей мере одна питающая линия образована между бункером (12) для газопоглощающей керамики и газогенератором (3) с псевдоожиженным слоем и/или между бункером (12) для газопоглощающей керамики и устройствами (4, 5, 6), установленными перед газогенератором (3) с псевдоожиженным слоем.