Обработанный табак и способы его получения, устройства, содержащие его, и его применение

Иллюстрации

Показать всеИзобретение относится к способу обработки табачного материала для повышения его рН до по меньшей мере около 9, который включает нанесение раствора основания на подлежащий обработке табачный материал, удаление аммиака и сушку материала для получения обработанного табачного материала с содержанием влаги не более около 20% масс. относительно сухой массы табака, при этом сушку осуществляют при температуре около 20-85°С. Технический результат заключается в обеспечении приемлемого конечного органолептического качества. 4 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к обработанному табачному материалу и к способу обработки табачного материала для увеличения его рН. Изобретение также относится к применению обработанного табака, например, в бездымном ингаляторе, а также к устройствам, содержащим обработанный табак.

Уровень техники

В курительных изделиях, таких как сигареты и сигары, табак сгорает во время использования для создания табачного дыма. Делались попытки предложить альтернативы этим курительным изделиям созданием продуктов, которые выделяют соединения без создания табачного дыма. Примерами таких продуктов являются так называемые нагреваемые-но-не горящие продукты, которые выделяют соединения при нагревании, но без сгорания табака.

Раскрытие изобретения

В соответствии с первым аспектом настоящего изобретения предложен обработанный табачный материал с рН по меньшей мере около 9 и влагосодержанием не более около 20% относительно сухой массы табака.

В некоторых осуществлениях размер частиц табачного материала составляет около 1-3 мм или около 1-2 мм.

В некоторых осуществлениях табачный материал представляет собой молотый табак.

В некоторых осуществлениях содержание влаги в обработанном табачном материале составляет около 5-20%, около 8-18% или около 10-15% относительно сухой массы табака.

В соответствии со вторым аспектом настоящего изобретения предложен способ обработки табачного материала для увеличения его рН до по меньшей мере около 9, при этом способ включает нанесение основного раствора на подлежащий обработке табачный материал и сушку материала для получения обработанного табачного материала с влажностью не более около 20%.

В некоторых осуществлениях способ включает снижение размера частиц табачного материала до размера около 1-3 мм или около 1-2 мм.

В некоторых осуществлениях размер частиц табачного материала уменьшают до нанесения основного раствора на табачный материал.

В некоторых осуществлениях табак нарезают до использования основного раствора и размер частиц табака дополнительно снижают до около 1-3 мм или до около 1-2 мм с последующим нанесением основного раствора.

В некоторых осуществлениях основной раствор содержит основание, выбранное из группы, состоящей из: карбоната натрия, гидроксида натрия и фосфата натрия. В некоторых осуществлениях основной раствор содержит гидроксид натрия. В некоторых осуществлениях концентрация раствора гидроксида натрия находится в диапазоне около 3,0-9,0 моль/л.

В некоторых осуществлениях обработанный табачный материал сушат для достижения содержания влаги около 5-20%, около 8-18% или около 10-15% относительно сухой массы табака.

В некоторых осуществлениях исходный табачный материал представляет собой тюкованный листовой табак.

В некоторых осуществлениях табак не подвергают действию температуры выше около 65°C, выше около 60°C, выше около 55°C или выше 50°C в процессе обработки.

Согласно третьему аспекту изобретения предложено бездымное ингаляционное устройство, содержащее табачный материал в соответствии с первым аспектом или содержащее обработанный табачный материал, полученный способом согласно второму аспекту.

В некоторых осуществлениях обработанный табачный материал в устройстве нагревают для испарения никотина.

В некоторых осуществлениях обработанный табачный материал нагревают до температуры не выше около 80°C, не выше около 75°C, не выше около 70°C, не выше около 65°C, не выше около 60°C или не выше около 55°C для получения никотина во вдыхаемом виде.

В некоторых осуществлениях устройство обеспечивает дозу вдыхаемого никотина не менее около 0,01 мг на грамм табака и не более около 0,3 мг на грамм табака в ISO режиме курения.

Согласно четвертому аспекту настоящего изобретения предложено применение обработанного табачного материала в соответствии с первым аспектом или обработанного табачного материала, полученного по способу согласно второму аспекту, для получения никотина во вдыхаемом виде при нагревании обработанного табака до температуры менее около 100°C.

В некоторых осуществлениях применение обработанного табачного материала обеспечивает дозу никотина во вдыхаемом виде не менее около 0,01 мг и не более около 0,3 мг на грамм табака в ISO режиме курения.

Краткое описание чертежей

Только для примера осуществления настоящего изобретения описаны ниже со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 представляет собой график, показывающий влияние на рН добавления к различным табачным материалам раствора карбоната натрия;

Фиг. 2 представляет собой график, показывающий влияние на рН добавления к различным табачным материалам раствора гидроксида натрия;

Фиг. 3 представляет собой график, показывающий влияние на рН добавления к различным табачным материалам раствора фосфата натрия;

Фиг. 4-9 являются блок-схемами различных последовательностей стадий способа в соответствии с различными осуществлениями настоящего изобретения; и

Фиг. 10 представляет собой схематическое изображение устройства для ингаляции, содержащего источник тепла и обработанный табачный материал в соответствии с осуществлениями настоящего изобретения.

Осуществление изобретения

В настоящем изобретении обработка табачного материала включает повышение рН табачного материала. Обычный нескорректированный рН ферментированного табачного материала зависит от типа табака, но он, как правило, слегка кислый, обычно в пределах 4,5-6,5 и часто около 5. Повышение рН табака до основного (>7) приведет к большему количеству никотина, находящегося в табаке в виде свободного основания. Эта форма никотина более легко выделяется при нагревании табака.

В некоторых бездымных ингаляционных устройствах табачный материал может быть нагрет, но не сгорать (так называемые устройства нагрева без сгорания). В таких устройствах важно, чтобы табачный материал выделял искомые компоненты при относительно низкой температуре, до которой нагревается табачный материал. Компоненты, которые выделяются при нагреве, испаряются при искомых температурах, так что они могут вдыхаться пользователем.

Подлежащие испарению компоненты табака включают ароматизаторы и никотин. Эти компоненты могут изначально присутствовать в табачном материале или они могут быть добавлены к табачному материалу. Кроме того, табачный материал может быть обработан для улучшения выделения компонентов.

При увеличении рН табачного материала способами, описанными в заявке, никотин может выделяться при более низких температурах. Когда такой обработанный табак включается в устройство, где табак нагревается, но не сгорает (так называемое устройство нагрева без сгорания), то можно выделить некоторое количество никотина из табачного материала, несмотря на относительно низкую применяемую температуру. В некоторых устройствах табак нагревают до менее 100°C, менее 90°C, менее 80°C, менее 70°C, менее 60°C или даже менее 55°C. При этих более низких температурах очень низкое измеримое количество никотина будет выделяться из обычного табака.

В некоторых осуществлениях регулирование рН табака будет увеличивать выделяемое количество никотина и ароматизаторов, тогда как температура нагрева устройства будет сдвинута с около 100-150°C до около 50-95°C.

Регулирование рН табака также является важным для конечного органолептического качества нагретого курительного изделия из-за его влияния на доступность никотина.

В некоторых осуществлениях процесс обработки включает нанесение основного раствора на подлежащий обработке табачный материал. Затем смесь табачного материала и основного раствора перемешивают. В некоторых осуществлениях перемешивание достигается перемешиванием смеси или перемещением табачного материала. Это может увеличить контакт между основанием и табаком. Во время или после перемешивания смеси газообразный аммиак, который образуется в результате обработки табака основным раствором, может быть удален.

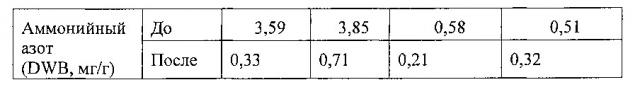

Было установлено, что аммиак выделяется в ходе увеличения рН. Этот аммиак может быть удален. Следовательно, в некоторых осуществлениях способы, описанные в заявке, включают стадию удаления аммиака.

Нанесение основного раствора приводит табачный материал в контакт с основанием в основном растворе, и перемешивание может дополнительно увеличить этот контакт. После контакта с табаком по меньшей мере некоторые основания могут быть нейтрализованы буферирующими соединениями, которые имманентно присутствуют в табаке. В зависимости от рН-отзывчивости табака может присутствовать остаточное свободное основание. В некоторых осуществлениях это остаточное основание удаляется, в то время как в других осуществлениях оно остается в табачном материале.

В некоторых осуществлениях способ может быть использован для регулирования рН в пределах диапазона 8,5-12, 9-11. В других осуществлениях способ может быть использован для доведения рН до значения выше 9, выше 9,5, выше 10 или выше 10,5. В некоторых осуществлениях способ может быть использован для доведения значения рН до не выше 12, не выше 11,5 или не выше 11.

Исходный табачный материал

Табачный материал, подлежащий обработке с использованием способа, может быть любым типом или сортом табака. В соответствии с использованием в описании термин "табачный материал" включает любую часть, такую как, например, листья или стебли, любого члена рода Nicotiana и их восстановленных материалов. Табачный материал для использования в настоящем изобретении может быть видом Nicotiana tabacum (Табак обыкновенный).

Табачный материал может быть табаком одного сорта. Альтернативно табачный материал может быть табаком более чем одного сорта. Другими словами, табачный материал может содержать смесь сортов табака. Табачный материал может содержать табак определенного качества. Например, табачный материал может содержать табак высокого, среднего и/или низкого качества. В некоторых осуществлениях табачный материал содержит табак среднего и/или низкого качества.

Содержание никотина в табачном материале варьирует и, как правило, составляет 0,2-7%. В некоторых осуществлениях обработанный табачный материал приготовлен с использованием сорта табака или смеси сортов табака с относительно высоким содержанием никотина. Например, исходный табачный материал может иметь содержание никотина в интервале 0,2-7%. В других осуществлениях обработанный табачный материал подготовлен с использованием сорта табака или смеси сортов табака с относительно низким содержанием никотина. Например, исходный табачный материал может иметь содержание никотина в интервале 0,2-4%.

Любой тип табака может быть использован для приготовления обработанного табака, описанного в заявке. Примеры табака, который может быть обработан, включают, но без ограничения, Вирджинию, Берли, Ориентал и Рустику. Табачный материал может быть предварительно обработан в соответствии с известными технологиями, например, сушкой, ферментизацией и так далее до обработки корректировкой рН и содержания влаги.

В некоторых осуществлениях табачный материал содержит листовой табачный материал. Табачный материал может содержать до 50%, до 60%, до 70%, до 80%, до 90% или до 100% листового табачного материала.

Обработанный табачный материал

В некоторых осуществлениях обработанный табачный материал имеет рН по меньшей мере около 9. В некоторых осуществлениях рН составляет по меньшей мере 9,5 или по меньшей мере около 10. В некоторых осуществлениях обработанный табачный материал имеет рН не более около 12 или не более около 11,5, не более около 11, не более около 10,5 или не более около 10. В некоторых осуществлениях обработанный табачный материал имеет рН около 9,5 или рН около 10.

В некоторых осуществлениях обработанный табачный материал имеет содержание влаги не более 20% относительно сухой массы табака. В некоторых осуществлениях обработанный табачный материал имеет содержание влаги не более 15% или не более 14%. В некоторых осуществлениях обработанный табачный материал имеет содержание влаги менее 20% или менее 15%. Это содержание влаги означает, что обработанный табачный материал пригоден для использования в бездымном устройстве для ингаляции, таком как устройство нагрева без сгорания.

В некоторых осуществлениях обработанный табачный материал имеет содержание влаги не более около 20%, 19%, 18%, 17%, 16%, 15%, 14%, 13%, 12%, 11% или не более около 10%. В некоторых осуществлениях обработанный табачный материал имеет содержание влаги по меньшей мере около 5%, 6%, 7%, 8%, 9%, 10%, 11%, 12%, 13%, 14 или по меньшей мере около 15%. В некоторых осуществлениях обработанный табачный материал имеет содержание влаги около 5-20%, около 8-18% или около 10-15% относительно сухой массы табака. В данном случае содержание влаги дается как массовый процент относительно сухой массы табака.

Различные фигуры и диапазоны содержания влаги, раскрытые в заявке, для обработанного табака представляют целевое содержание влаги, и в некоторых осуществлениях они представляют содержание влаги основной части обработанного табачного материала. Однако следует учитывать, что табак является природным и естественно варьирующим продуктом, и измеренное содержание влаги образцов обработанного табака может быть переменным и иногда выше или ниже указанных уровней или диапазонов. Несмотря на такие незначительные колебания, обработанный табак считается соответствующим объему формулы изобретения, когда по меньшей мере один образец имеет содержание влаги, соответствующее приведенному диапазону.

В некоторых осуществлениях обработанный табачный материал имеет размер частиц около 1-3 мм или около 1-2 мм. В некоторых осуществлениях обработанный табачный материал имеет размер частиц более 1 мм.

В некоторых осуществлениях размер частиц обрабатываемого табачного материала может быть снижен любым подходящим способом. В некоторых осуществлениях обработанный табачный материал представляет собой молотый табак.

Устройства

Обработанный табачный материал, описанный в заявке, может быть размещен в устройстве. В некоторых осуществлениях устройство представляет собой бездымное ингаляционное устройство.

В некоторых осуществлениях устройство содержит источник тепла, который излучает тепло при использовании, например, при приведении в действие устройства пользователем. Могут быть использованы различные типы источников тепла, необязательно включающие электрический источник тепла или химический источник тепла, такой как экзотермическая химическая реакция или экзотермический фазовый переход. В некоторых осуществлениях источник тепла нагревает до пиковой температуры около 40-60°C или около 45-55°C.

В некоторых осуществлениях, как показано на фиг. 10, такое ингаляционное устройство (1) содержит корпус (5), внутри которого материал (3) источника тепла расположен в камере источника тепла и обработанный табачный материал (2) расположен в отдельной нагревательной камере, камера источника тепла и камера нагрева выполнены с возможностью передачи тепла от источника тепла к отделу обработанного табачного материала, так что по меньшей мере часть никотина обработанного табачного материала может быть испарена. В некоторых осуществлениях ингаляционное устройство дополнительно содержит мундштук (4), через который может вдыхаться испаренный никотин (и необязательно другие испаренные компоненты обработанного табака).

В некоторых осуществлениях может быть желательным, чтобы обработанный табак обеспечивал дозу вдыхаемого никотина в диапазоне 0,01-0,3 мг на грамм табака в ISO режиме курения при нагревании до температуры в диапазоне около 35-80°C, например, что может быть сделано, когда обработанный табак помещен в бездымный ингалятор. Эта доза вдыхаемого никотина может способствовать достижению приемлемого органолептического результата при использовании данного бездымного ингаляционного устройства, которое нагревает табак, а не сжигает его. В некоторых осуществлениях эта доза вдыхаемого никотина может быть обеспечена, когда обработанный табак нагревают до температуры в интервале от около 35, 40, 45, 50 или 55°C до около 80, 75, 70, 65, 60 или 55°C.

Режим курения ISO включает 35 см3 затяжку за 2 секунды каждые 60 секунд.

В некоторых осуществлениях обработанный табак обеспечивает дозу вдыхаемого никотина по меньшей мере около 0,01, 0,015, 0,02, 0,025 или по меньшей мере около 0,03 мг на грамм табака в ISO режиме курения при нагревании до температуры в интервале около 35-80°C. В некоторых осуществлениях обработанный табак обеспечивает дозу вдыхаемого никотина не более около 0,3, 0,25, 0,2, 0,15, 0,1 или не более около 0,05 мг на грамм табака, в ISO режиме курения при нагревании до температуры в диапазоне около 35-80°C.

В некоторых осуществлениях устройство, содержащее около 300-450 мг обработанного табака и нагреваемое до температуры 35-80°C, обеспечивает количество вдыхаемого никотина 0,01-0,1 мг в ISO режиме курения.

Применение

Табачные материалы с отрегулированным рН, описанные в заявке, могут быть использованы для выделения никотина во вдыхаемой форме, когда табачный материал нагревают до температуры ниже 100°C.

Действительно, в некоторых осуществлениях обработанные табачные материалы, описанные в заявке, могут быть использованы для обеспечения никотина во вдыхаемой форме при нагревании обработанного табака до температуры менее 80°C, или не более 80°C, 75°C, 70°C, 65°C, или не более 55°C.

В некоторых осуществлениях обработанный табак используется для обеспечения дозы вдыхаемого никотина по меньшей мере около 0,01, 0,015, 0,02, 0,025 или по меньшей мере около 0,03 мг на грамм табака в ISO режиме курения при нагревании до температуры в диапазоне около 35-80°C. В некоторых осуществлениях обработанный табак используется для обеспечения дозы вдыхаемого никотина не более около 0,3, 0,25, 0,2, 0,15, 0,1 или не более около 0,05 мг на грамм табака в ISO режиме курения при нагревании до температуры в диапазоне около 35-80°C.

В некоторых осуществлениях никотин во вдыхаемой форме получается при нагревании обработанного табачного материала в количестве по меньшей мере около 0,01-0,3 мг на грамм табака в ISO режиме курения.

Способы получения обработанного табачного материала

Обработанный табачный материал может быть получен с использованием различных процессов для повышения его рН до по меньшей мере 9 и регулирования содержания влаги до искомого уровня.

В некоторых осуществлениях способ включает использование основного раствора для обработки табачного материала и сушки материала для получения обработанного табачного материала с содержанием влаги не более 20%.

Основной раствор

В некоторых осуществлениях рН обработанного табака регулируют воздействием на табак основания. В некоторых осуществлениях полученный рН обработанного табака может зависеть от: (i) основания, используемого для приготовления основного раствора; (ii) концентрация основного раствора; (iii) степени воздействия на поверхность табачного материала основного раствора; (iv) длительности воздействия на табачный материал основного раствора; (v) исходного рН табачного материала; (vi) любых буферных соединений, естественно присутствующих в табачном материале; (vii) исходного содержания влаги в табачном материале; (iix) размера частиц и морфологии табачного материала; и (ix) типа табака.

В некоторых осуществлениях основной раствор выбран для доведения рН табака до искомого целевого диапазона. В некоторых осуществлениях оно также может быть желательным довести рН табака с использованием только небольшого объема основного раствора, так чтобы содержание влаги в табаке незначительно повышалось добавлением основного раствора. Используя меньший объем основного раствора для доведения рН табака, можно уменьшить или даже можно исключить необходимость высушивания табака после нанесения основного раствора. В некоторых осуществлениях выбирают основание, которое является сильным основанием и имеет высокую растворимость в воде, чтобы обеспечить использование более высококонцентрированных растворов и, следовательно, меньших объемов раствора.

Добавление больших объемов основного раствора к подлежащему обработке табачному материалу означает, что требуется удалять больше раствора по завершении этой стадии. Это может включать использование большого количества энергии и/или времени, и может потребоваться воздействие на обработанный табак таких условий, как температура, которые могут повлиять на химические и/или физические свойства обработанного табака.

Таким образом, в некоторых осуществлениях стадия доводки рН включает добавление насколько малого объема основного раствора, насколько это возможно. Для того чтобы компенсировать используемые низкие объемы, в некоторых осуществлениях используется более сильное основание, или более длительный период воздействия, или оба способа.

В некоторых осуществлениях основной раствор представляет собой водный раствор. В некоторых осуществлениях концентрация основного раствора составляет около 3-10 моль/л или около 6-9 моль/л.

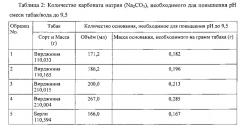

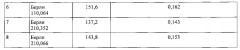

В некоторых осуществлениях основной раствор представляет собой водный раствор карбоната натрия (Na2CO3). В некоторых осуществлениях концентрация раствора Na2CO3 составляет около 6-9 моль/л, около 7-9 или около 8-9 моль/л.

Другие подходящие основания включают гидроксид натрия (NaOH) или фосфат натрия. В некоторых осуществлениях концентрация водного раствора NaOH составляет около 5-9 моль/л, около 6-8 или около 6-7 моль/л.

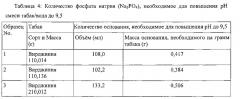

Эксперименты проводились, чтобы определить количество сильного основания, необходимое для повышения рН четырех сортов табака до требуемого значения, а именно двух сортов табака Берли и двух сортов табака Вирджиния. Для каждого основания измеренное значение рН на графике приводится относительно количества добавленного основного раствора к табаку (ммоль/грамм табака), и полученные графики показаны на фиг. 1-3. Эти данные показывают, что хотя четыре сорта табака имеют разные исходные значения рН, для необработанных сортов Вирджиния, имеющих более низкое значение рН, чем сорта Берли, увеличение рН для различных сортов табака при добавлении основания, по-видимому, соответствует одной кривой.

Три основания, карбонат, гидроксид и фосфат натрия, однако, дают различные кривые, когда рН на графике приводится относительно добавленного основания. Карбонат натрия выходит на плато, при достижении искомого значения рН (фиг. 1), в то время как гидроксид натрия и фосфат натрия не дают плато (см. фиг. 2-3).

В некоторых осуществлениях основание, используемое в основном растворе, представляет собой гидроксид натрия. Это основание может быть предпочтительным в некоторых обстоятельствах, когда требуется меньший объем этого основного раствора для достижения необходимого рН, и, следовательно, необходимо меньше сушить после доведения рН.

В некоторых осуществлениях основной раствор наносят на табак путем разбрызгивания раствора на табачный материал. В некоторых осуществлениях табак может быть размещен с возможностью увеличения обрабатываемой площади поверхности, например, распределением табака по большой площади. Это будет обеспечивать равномерное распределение основного раствора по табачному материалу.

Перемешивание

В некоторых осуществлениях табачный материал может быть смешан или перемешиваться в процессе или после нанесения основного раствора. Это смешивание или перемешивание может способствовать равномерному распределению основного раствора по поверхности табачного материала, которое может улучшить равномерную доводку рН табачного материала.

В некоторых осуществлениях перемешивание смеси табака и основного раствора может включать перемешивание мешалкой и/или обработку смеси в барабане.

В некоторых осуществлениях весь основной раствор наносят на табак и затем смесь перемешивают. В других осуществлениях часть основного раствора наносят на табак и смесь перемешивают перед добавлением следующей порции основного раствора и затем дополнительно перемешивают смесь. Это может быть повторено, пока не будет добавлен весь основной раствор. Основной раствор может быть разделен на 2 или более частей. Части могут быть равного объема, или они могут быть разного объема.

Сушка

Поскольку добавление основного раствора включает добавление воды к табачному материалу, в некоторых осуществлениях может быть необходимым или целесообразным высушить табак, обработанный основным раствором, чтобы обеспечить приемлемое содержание влаги табака для предполагаемого использования.

Сушка табачного материала после нанесения основного раствора и удаление аммиака могут быть проведены одновременно или последовательно. В некоторых осуществлениях преимущественным может быть способ, требующий незначительной, насколько это возможно, сушки и осуществления стадий способа в условиях, которые приводят к минимальным, насколько возможно, потерям никотина. Так, например, желательным может быть как можно меньшее воздействие на табак повышенных температур и/или пониженного давления.

В некоторых осуществлениях способ включает стадию сушки после нанесения основного раствора. Эта стадия сушки может в некоторых осуществлениях включать удаление жидкости, которая используется для доводки рН.

В некоторых осуществлениях стадия сушки включает воздействие на табак потока воздуха. В некоторых осуществлениях стадию сушки осуществляют при температуре окружающей среды (т.е. около 20-25°C). В некоторых альтернативных осуществлениях стадия сушки может включать бережное нагревание. Для того чтобы свести к минимуму потерю летучих веществ, нагрев влажного табака может быть ограничен. В некоторых осуществлениях мокрый табак нагревают до около 65-85°C (в отличие от табачного материала, нагреваемого до этого температурного диапазона). Эта температура нагрева значительно ниже, чем температуры, при которых сушат обычный скрошенный табак, что, как правило, делается при 200°C или выше.

Табачный материал может быть высушен перед нанесением основного раствора. Это может снизить необходимость высушивать табачный материал после обработки основанием. В некоторых осуществлениях табачный материал сушат для снижения содержания влаги до 5-10%. Предпочтительное содержание влаги перед нанесением основного раствора составляет 10-14%.

Снижение размера частиц

Форма табачного материала в начале способа (также называемого в заявке исходным табачным материалом) может быть скрошенным, молотым табаком или табаком в кипах.

В некоторых осуществлениях исходный табачный материал может быть представлен в форме, которая имеет искомый размер частиц. Это означает, что процесс обработки не должен включать стадию, посредством которой снижается размер частиц табачного материала, например, путем рубки, помола или размола, после которой будет выбран искомый размер частиц.

В некоторых осуществлениях исходный табачный материал является молотым табаком. В альтернативных осуществлениях способ включает стадию помола или снижения иным образом размера частиц исходного табачного материала и затем необязательно выбора частиц искомого размера.

В некоторых осуществлениях одна из стадий способа включает обработку табачного материала, чтобы снизить размер частиц табака. В некоторых осуществлениях табак подвергают рубке, помолу или размолу. Полученные частицы табака затем могут быть отсортированы для выбора частиц с искомым размером частиц. Этот выбор может быть осуществлен с использованием просеивания с ситами, определяющими верхний и нижний пределы искомого диапазона размера частиц.

В некоторых осуществлениях предпочтительный размер частиц может составлять около 1-3 мм или около 1-2 мм. Частицы в этих диапазонах размеров могут быть разделены по крупности просеиванием. Распределение частиц по размерам может быть измерено с помощью динамического анализа изображений. Для частиц размером 1-2 мм измеренное значение Xcmin может составлять <2,0 мм для по меньшей мере 90% частиц и XLength может составлять <2,0 мм для по меньшей мере 50% частиц.

В некоторых осуществлениях средний размер частиц табака выбирается равным 1-3 мм. В некоторых осуществлениях этот размер частиц может быть измерен просеиванием через сито с размером отверстий 1 мм и сито с размером отверстий 3 мм.

Кондиционирование

В некоторых осуществлениях способ обработки включает стадию кондиционирования, на которой добавляется влага и/или увлажнитель (жидкие кондиционирующие агенты). Когда способ обработки дополнительно включает стадию, на которой регулируется форма и/или размер табачного материала, стадия кондиционирования может быть проведена до или после этой стадии.

В некоторых осуществлениях, где исходный табачный материал представляет собой молотый табак, табак не кондиционируют перед размолом. Добавление кондиционирующего агента не является необходимым. Воду добавляют в процессе обработки из-за необходимости в воде, чтобы служить носителем основания, используемого для доводки рН табака. В результате способ обработки может уже включать добавление избытка воды, и поэтому отсутствует необходимость в добавлении дополнительной воды на отдельной стадии кондиционирования. Однако в некоторых осуществлениях стадия кондиционирования может быть проведена перед стадией размола для получения кондиционированного молотого исходного табачного материала. Кондиционирующие агенты могут улучшить процесс измельчения, или они могут обеспечить молотому табачному материалу свойства, желаемые для конечного табачного продукта или улучшить процесс обработки.

Последовательность стадий

Могут быть использованы различные последовательности стадий, чтобы достичь искомой регулировки рН табачного материала в соответствии со способом обработки по настоящему изобретению. Выбранные возможные последовательности операций изложены ниже, как показано на диаграммах фиг. 4-10.

Последовательность 1 проиллюстрирована на фиг. 4. Обеспечивают исходный табачный материал и наносят основной раствор на табак, например, распылением раствора на табачный материал. В некоторых осуществлениях исходный табачный материал может быть обеспечен уже кондиционированным, например, в виде скрошенного или кондиционированного листового табака. После нанесения основного раствора смесь табака и основного раствора перемешивают, чтобы равномерно распределить раствор по поверхности табачного материала. В некоторых осуществлениях нанесение основного раствора и перемешивание может быть повторено. Наконец, в последовательности 1, после стадии перемешивания, влажный табачный материал сушат, чтобы уменьшить содержание влаги до требуемого целевого уровня. Кроме того, эта стадия может также привести к удалению по меньшей мере части летучего аммиака, который образовался в результате корректировки рН табака.

Последовательность 2 проиллюстрирована на фиг. 5. Здесь кондиционирование исходного табачного материала может быть осуществлено в рамках способа обработки. В некоторых альтернативных осуществлениях исходный материал может быть получен уже кондиционированным, например, в форме листового или скрошенного табака. Далее исходный табачный материал обрабатывают для получения искомого размера частиц. Это может быть сделано размолом и затем необязательно выбором частиц с размером в пределах искомого диапазона размера частиц, например, просеиванием. Далее основной раствор наносят на табак, например, распылением раствора на табачный материал. Затем смесь табака и основного раствора перемешивают, например, как описано выше в соответствии с Последовательностью 1. Влажный табачный материал затем сушат для получения искомого уровня влажности. Эта стадия сушки также может включать удаление по меньшей мере части летучего аммиака, образующегося за счет увеличения рН табака. На заключительной необязательной стадии к высушенному обработанному табаку может быть добавлен ароматизатор. Например, ароматизатор может быть распылен на табак. Если это добавление ароматизатора повышает содержание влаги в табаке, может быть адаптирована стадия сушки, чтобы обеспечить искомое содержание влаги в конечном продукте.

Последовательность 3 проиллюстрирована на фиг. 6. Табак направляют на кондиционирование в барабан прямого кондиционирования или увлажнения табака (DCC или DCCC), где табак кондиционируют и может быть добавлен кондиционирующий агент. Содержание влаги в табачном материале может быть повышено до более 20% в барабане кондиционирования. Кондиционированный табачный материал затем может быть нарезан для получения скрошенного или молотого табака требуемого размера частиц. Далее в этом осуществлении необязательно может быть стадия сушки. Далее рН табака регулируют добавлением основания. Поскольку эта стадия также включает добавление воды, содержание влаги снова вырастет. Содержание влаги в табаке затем снижают на стадии, которая совмещает удаление воды с удалением аммиака. В некоторых осуществлениях стадия удаления/сушки снова снижает содержание влаги до области около 12-14%. Следующая стадия кондиционирования может быть включена, чтобы скорректировать свойства табачного материала с доведенным рН, чтобы стадией удаления/сушки снизить содержание влаги ниже 12%. В некоторых осуществлениях рН полученного табачного материала находится в диапазоне около 9-11 и конечное содержание влаги в области около 12-14%. В некоторых осуществлениях может быть проведена необязательная стадия ароматизации и сушки либо до, либо после финальной необязательной стадии кондиционирования.

Последовательность 4 проиллюстрирована на фиг. 7. Это модификация последовательности 1, обсуждавшейся выше. Последняя стадия кондиционирования исключается, и добавляется стадия ароматизации. Стадия снижения размера вводится до доводки рН. Измельчение табака перед стадией регулирования рН означает, что не проводится кондиционирование и обработка материала, которые позже утрачивают при измельчении. Измельчение часто приводит к потере значительной части материала, например, потому что у него не искомый размер частиц. В случае помола часть молотого табака будет слишком мелкой для использования и мелкий материал также должен будет отброшен. Проведение доводки рН после измельчения может означать, что материал больше подходит для обычного оборудования для обработки табака и может быть больше площадь поверхности для тепло- и массообмена. Износ от трения при снижении размера частиц также может быть ниже, поскольку материал с доведенным рН вероятно будет более хрупким. Кондиционирование может улучшить износ от трения при снижении размера частиц, но для облегчения сушки после регулировки рН можно включить дополнительно стадию сушки перед обработкой рН.

Последовательность 5 проиллюстрирована на фиг. 8. Последовательность 5 объединяет кондиционирование и доводку рН, так как обе стадии требуют добавления воды. В отличие от последовательности 3 имеется только одна стадия сушки; это улучшает контроль содержания влаги в способе. Эта схема включает измельчение после доводки рН.

Последовательность 6 проиллюстрирована на фиг. 9. Последовательность 6 аналогична последовательности 5, но включает измельчение перед доводкой рН.

В общем, предполагается, что последовательности с небольшим количеством стадий обеспечивают преимущества с точки зрения стоимости, времени и простоты реализации.

В некоторых осуществлениях предпочтительным исходным сырьем является кипированный ферментированный листовой табак. В некоторых осуществлениях увлажнения не требуется.

Эксперимент 1

Ниже описывается лабораторный процесс доводки рН табака с использованием водного основного раствора карбоната натрия.

Около 200 г табака на сырую массу (WWB) высушивают в течение ночи при 24-30°C в лабораторной печи. После высушивания содержание влаги в табаке измеряют и регистрируют с использованием анализатора влажности Mettler-Toledo. Массу сухого табака (WWB), необходимого для получения 160 г на сухую массу (DWB), рассчитывают следующим образом:

Готовят основной раствор, содер