Устройство для автоматизированного контроля соосности и центровки механических конструкций

Иллюстрации

Показать всеПредлагаемое изобретение относится к измерительной и роботизированной технике и предназначено для выполнения автоматизированного контроля соосности и центровки механических конструкций. Изобретение может быть использовано в двигателестроении для контроля соосности опор, статорных колец и лабиринтных уплотнений в собираемом статоре газотурбинного двигателя. Сущность изобретения заключается в том, что устройство автоматизированного контроля соосности и центровки механических конструкций содержит подставку, вращающийся стол, привод, колонну, траверсу, два одинаковых позиционера и электронно-вычислительную машину. Технический результат - снижение трудоемкости и автоматизация контроля соосности, центровки механических конструкций, в том числе на основе виртуального компьютерного анализа. 4 ил.

Реферат

Изобретение относится к измерительной и роботизированной технике и предназначено для выполнения автоматизированного контроля соосности и центровки механических конструкций. Изобретение может быть использовано в двигателестроении для контроля соосности опор, статорных колец и лабиринтных уплотнений в собираемом статоре газотурбинного двигателя (ГТД).

Известно устройство для контроля соосности отверстий (авторское свидетельство СССР №333392, SU №1392334 A14 G01B 5/24, 1971 г.), содержащее корпус с узлом базирования, установленный в корпусе шпиндель со штоком, подпружиненным вдоль его оси, и закрепленные на одном конце шпинделя измерительный щуп, а на другом - отсчетный узел, взаимодействующий через шток с измерительным щупом.

Известен способ контроля соосности отверстий в дне и на стенке оболочек, расположенных под углами 90° и более (авторское свидетельство №2290598, МПК G01B 3/22, опубл. 27.12.2006 г.), преимущественно в сепараторах конических и цилиндрических роликоподшипников соответственно серий 977900 и 32000, осуществляемый калибром.

Известен способ выверки и контроля соосности прессового оборудования и устройство для его осуществления (авторское свидетельство RU №2234386, МПК В21С 51/00 (2000.01), В30В 15/16 (2000.01), опубл. 20.08.2004 г.), предполагающий измерение посредством ввода и перемещения внутри рабочей полости контейнера закрепленной на конце иглы измерительной головки, путем замера во взаимно перпендикулярных направлениях зазоров между рабочими торцами датчиков измерительной головки и внутренней полостью контейнера. При этом соосность матричного блока контролируют путем замера зазоров между рабочими торцами датчиков установленной в матричном блоке измерительной шайбы и поверхностью вводимой внутрь шайбы иглы.

Известен способ прицентровки по полумуфтам ротора турбомашины к базовому ротору (авторское свидетельство №2152520, МПК F01D 25/28 (2000.01), опубл. 10.07.2000 г.), включающий установку первого ротора на вкладыши подшипников, замер радиальной и торцевой центровок между полумуфтами указанных роторов, определение перемещений вкладышей первого ротора по результатам замеров указанных центровок, демонтаж вкладышей из расточек, демонтаж колодок, замену прокладок под колодками вкладышей первого ротора, установку колодок с прокладками в пазы вкладыша, пригонку колодок к расточкам подшипников, повторный замер радиальной и торцевой центровок между полумуфтами. При этом перед установкой первого ротора на вкладыши подшипников выполняют замеры зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов этого вкладыша в вертикальной продольной и горизонтальной плоскостях путем замеров между внутренней поверхностью вкладыша и радиальными элементами специального приспособления, ось которого прицентрована к оси базового ротора. По результатам замеров определяют перемещения и в указанных плоскостях углы поворота вкладыша относительно его расточки, производят демонтаж вкладыша переднего подшипника, замену прокладок под колодками этого вкладыша с учетом последних его перемещений, пригонку колодок вкладыша к расточке переднего подшипника с учетом указанных углов поворота вкладыша, повтор замеров зазоров между осью базового ротора и внутренней поверхностью вкладыша переднего подшипника первого ротора у торцов вкладыша.

Общими недостатками приведенных авторских свидетельств, предназначенных для контроля соосности, являются малая производительность при контроле соосности, отсутствие возможности автоматизированного контроля и регистрации результатов в цифровом виде для виртуального компьютерного анализа и выполнения точностных расчетов.

Общими недостатками приведенных авторских свидетельств, предназначенных для выполнения центровки, является отсутствие автоматизации и невозможность использования устройств для автоматизированной корректировки отклонений от соосности в процессе сборки и ремонта, в том числе на основе виртуального компьютерного анализа.

Наиболее близким аналогом является устройство для контроля соосности механизмов (авторское свидетельство RU №2011157, МПК G01B 5/25 (1990.01), опубл. 15.04.1994 г.), содержащее основание, установленный на нем стол и отсчетный механизм, снабженное связанными между собой и со столом двумя планшайбами, штангой, состоящей из нескольких секций, отсчетным механизмом, выполненным в виде подшипника скольжения, предназначенного для связи штанги с контролируемым механизмом, и датчиков линейных перемещений, два из которых установлены во взаимно перпендикулярных плоскостях с возможностью взаимодействия со свободным торцом подшипника скольжения, а число секций штанги и датчиков соответствует числу контролируемых механизмов.

Недостатком данного устройства является большая трудоемкость выполнения компенсации погрешностей торцевого биения стола и нарушение перпендикулярности фланца статора, устанавливаемого на стол, относительно оси статора во время его настройки.

Цель изобретения - существенное снижение трудоемкости и автоматизация при выполнении настройки устройства и контроля соосности, а также создание возможности автоматизации выполнения центровки механических конструкций, в том числе на основе виртуального компьютерного анализа.

Устройство для автоматизированного контроля соосности и центровки механических конструкций содержит подставку, вращающийся стол, механический датчик определения перемещения, согласно изобретению оно снабжено приводом, колонной, траверсой, двумя одинаковыми позиционерами, электронно-вычислительной машиной (ЭВМ), при этом вращающийся стол включает в себя корпус, имеющий фланец, который предназначен для установки стола на опоре двигателя, соосно корпусу с помощью подшипников крепится подвижная вал-планшайба, соосно которой закреплена планшайба, с возможностью отслеживания углового положения названных планшайб посредством датчика углового положения, закрепленного на корпусе и вал-планшайбе, на указанных планшайбах закреплены патроны, привод включает в себя основание, на котором закреплен двигатель и вмонтирован датчик углового положения, на фланце вала двигателя закреплена паллета, колонна включает в себя корпус, на котором закреплены направляющие, с установленной на них кареткой с возможностью перемещения в продольном направлении посредством ременного привода, включающего ремень и блоки, электродвигатель и поводок, на каретке закреплен датчик линейного положения, а колонна фиксируется относительно вращающегося стола при помощи паллеты, устанавливаемой в патрон, контроллер и устройство беспроводной связи установлены с возможностью управления перемещением и считывания информации, траверса включает в себя балку, фиксируемую относительно колонны при помощи патрона, на балке закреплена направляющая с установленной на ней кареткой с возможностью перемещения посредством ременного привода, включающего ремень, блоки, двигатель и поводок, на каретке закреплен датчик линейного положения, кроме того, к каретке прикреплен датчик силы, основанный на оптическом методе измерения, на котором смонтированы измерительные наконечники, контроллер и устройство беспроводной связи установлены с возможностью управления перемещением и считывания информации, позиционер включает в себя основание и колонну, на которой установлена подвижная каретка с возможностью перемещения вдоль колонны и стопорения в необходимом положении, при этом на каретке установлен привод линейных перемещений, в качестве привода линейных перемещений выступает линейный актуратор на основе электропривода, к штоку привода линейных перемещений прикреплен захват, предназначенный для крепления к кольцам.

Кроме того, вместо датчика силы и прикрепленных к нему измерительных наконечников оно снабжено датчиком измерения расстояния на основе лазерного или оптического методов измерений.

Кроме того, устройство снабжено датчиком силы, основанным на лазерном, тензометрическом, индукционном или емкостном методах измерений.

Кроме того, в качестве привода кареток выступает привод на основе зубчатых реек или шариковинтовых пар, линейные двигатели с магнитной связью между статором и ротором либо привода на основе пневмоцилиндра;

Кроме того, устройство снабжено линейным актуратором на основе пневмо- или гидравлического привода.

Достижение цели обеспечивается за счет того, что в конструкцию прототипа добавили линейные направляющие, датчики линейных и угловых перемещений, электродвигатели, быстросменный патрон и паллеты, позиционер, контроллер, электронно-вычислительную машину, которые позволят существенно снизить трудоемкость и автоматизировать выполнение настройки устройства и контроля соосности, а также создать возможность автоматизации выполнения центровки механических конструкций, в том числе на основе виртуального компьютерного анализа.

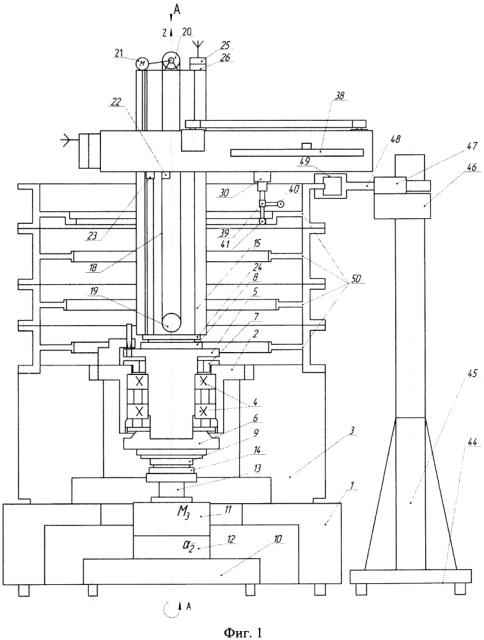

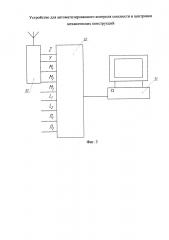

Техническое решение поясняется следующими чертежами:

- на фиг. 1 изображено предлагаемое устройство;

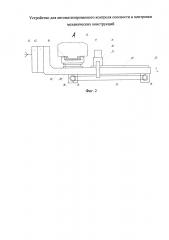

- на фиг. 2 изображен вид сверху на траверсу;

- на фиг. 3 изображена электронно-вычислительная машина;

- на фиг. 4 изображен вид сверху на кольцо в процессе центровки.

Устройство укрупненно содержит подставку 1, вращающийся стол, привод, колонну, траверсу, два одинаковых позиционера (фиг. 1, 2 и 4), соответственно расположенные вдоль осей X и Y, а также электронно-вычислительную машину (ЭВМ), фиг. 3.

Вращающийся стол (фиг. 1) включает в себя корпус 2, имеющий фланец, который предназначен для установки стола в опоре двигателя 3. Соосно корпусу 2, с помощью подшипников 4, крепится подвижная вал-планшайба 5, соосно которой закреплена планшайба 6. Угловое положение планшайб 5 и 6 отслеживается датчиком углового положения 7, закрепленного на корпусе 2 и вал-планшайбе 5. На вал-планшайбе 5 и планшайбе 6 закреплены патроны 8 и 9, являющиеся элементами быстросменной оснастки. Вращающийся стол образует ось А.

Привод (фиг. 1) включает в себя основание 10, на котором закреплен двигатель 11 и вмонтирован датчик углового положения 12. На фланце вала двигателя 13 закреплена паллета 14.

Колонна (фиг. 1) включает в себя корпус 15, на котором закреплены направляющие 16, по которым перемещается в продольном направлении каретка 17 с использованием ременного привода, включающего ремень 18, блоки 19 и 20, электродвигатель 21 и поводок 22. Положение каретки отслеживается датчиком линейного положения 23. Колонна позиционируется (фиксируется) относительно вращающегося стола при помощи паллеты 24, устанавливаемой в патрон 8. Для управления перемещением и считывания информации предусмотрен контролер 25 и устройство беспроводной связи 26. Колонна образует ось Z.

Траверса (фиг. 1 и 2) включает в себя балку 27, позиционирующуюся (фиксируемую) относительно колонны при помощи патрона 28, на балке закреплена направляющая 29, по которой перемещается каретка 30 с установленным на ней датчиком 31. Патрон 28 закрепляется на паллете 32, которая установлена на каретке 17, относящейся к колонне. Перемещение каретки осуществляется посредством ременного привода, включающего ремень 33, блоки 34, 35, двигатель 36 и поводок 37. Положение каретки отслеживается датчиком линейных перемещений 38. К датчику 31 посредством крестовины 39 прикреплены измерительные наконечники 40 и 41. Для управления перемещением и считыванием информации предусмотрен контролер 42 и устройство беспроводной связи 43. Траверса образует ось X.

Позиционер (фиг. 1) включает в себя основание 44, колонну 45, на которой установлена каретка 46. Каретка 46 имеет возможность перемещения вдоль колонны и стопорится в необходимом положении. На каретке 46 установлен привод линейных перемещений 47. В качестве привода линейных перемещений может выступать линейный актуратор на основе электропривода, пневмо- или гидравлического привода. К штоку привода линейных перемещений 48 прикреплен захват 49, предназначенный для крепления к центрируемым деталям (кольцам) 50.

Электронно-вычислительная машина 51 соединена с устройством ввода вывода 52 и устройством беспроводной связи 53.

Центрируемые детали ГТД, представленные на фиг. 1 кольцами, обозначаются как 50.

Устройство работает в двух режимах: измерения и центровки.

В режиме измерений устройство работает следующим образом. На подставку 1 устанавливается центральная опора ГТД 3, в центр которой помещается и закрепляется вращающийся стол, с которым в свою очередь соединяется привод посредством соединения патрона 9 и паллеты 14. На опоре ГТД могут быть закреплены кольца 50 либо они могут последовательно устанавливаться при учете последовательности выполнения операции контроля и центровки. На вращающийся стол устанавливается колонна посредством соединения патрона 8 и паллеты 24. На колонну устанавливается траверса посредством соединения патрона 28 и паллеты 32. Вращающийся стол приводится во вращение посредством электромотора 11 привода, при этом точное угловое положение вала 13 отслеживается датчиком углового положения 12. Устройство может выполнять измерение в автоматическом режиме посредством вращения стола приводом, либо в полуавтоматическом режиме при вращении стола вручную, в последнем случае не требуется подсоединение привода к вращающемуся столу. При работе в полуавтоматическом режиме угловое положение вращающегося стола отслеживается датчиком углового положения 7. Поступательное движение каретки 17 относительно направляющих 16 колонны образует ось Z. Точное положение каретки оси Z определяется датчиком линейных перемещений 23. Поступательное движение каретки 30 относительно направляющих 29 образует ось X. Точное положение каретки оси X определяется датчиком линейных перемещений 38.

Вращающийся стол образует ось А, точное угловое положение которой может определяться угловыми датчиками 7 и 12. Таким образом, собранная кинематическая система позволяет позиционировать измерительный датчик 31 и соответственно измерительные наконечники 40 и 41 относительно плоских и цилиндрических поверхностей центрируемых деталей (колец) ГТД 50. Сигналы от линейных перемещений поступают в соответствующие приемо-передающие устройства 43 и 42, а затем передаются по радиоканалу, где воспринимаются приемо-передатчиком 53 и затем передаются в электронно-вычислительную машину 51 через устройство ввода-вывода 52. Управляющая программа, загруженная в компьютер, осуществляет подвод измерительных наконечников 40 и 41 к измеряемым поверхностям. Измерительный наконечник 40 используется для измерения цилиндрических поверхностей и торцевых поверхностей, находящихся с обратной, не видимой сверху, стороны. Измерительный наконечник 41 используется для выполнения измерений как цилиндрических, так и торцевых поверхностей. Измерение цилиндрических и торцевых поверхностей выполняется либо в режиме обучения, либо в автоматическом режиме. В режиме обучения оператор подводит щуп путем управления с электронно-вычислительной машины клавишами к измеряемой поверхности до касания. В момент касания поверхности щупом датчик выдает сигнал и происходит остановка движения приводов. Программа записывает точки, к которым выполнялся подвод. Записанные точки будут использоваться для дальнейшего контроля в автоматическом режиме. Измеренные координаты, поступающие с датчиков 23, 38, 7, 12 и 31, сохраняются в программе. На их основе рассчитываются пространственные координаты осей цилиндрических поверхностей и расположение торцевых поверхностей, геометрические параметры соосность, отклонение от параллельности и положение осей цилиндрических поверхностей относительно оси опоры, биение торцевых поверхностей относительно осей. Полученная информация выводится на экран и сохраняется в протоколе. Первоначально выполняется измерение базовой поверхности опоры 3, в ходе которого вычисляется базовая ось опоры. В дальнейшем положение осей других цилиндрических поверхностей колец определяется относительно базовой оси опоры.

При контроле с другой стороны опоры производится последовательное снятие траверсы с балки, затем балки с вращающегося стола, а также отсоединение привода от вращающегося стола. Однако вращающийся стол не отсоединяется от опоры ГТД 3. Это позволяет зафиксировать ось вращения вращающегося стола относительно опоры 3. Затем опора 3 снимается с подставки 1 и переворачивается обратной стороной. Далее последовательно выполняются аналогичные действия, что и при контроле с другой стороны: к вращающемуся столу снизу присоединяют привод, сверху на вращающийся стол устанавливают колонну, к колонне закрепляют траверсу.

Режим центровки механических конструкций выполняется после измерения соосности цилиндрических поверхностей. Для этого к центрируемому кольцу подводятся и фиксируются захваты 49 позиционеров П1 и П2, соответственно вдоль осей X и Y (см. фиг. 2). Затем центрирование может выполняться в двух режимах. Первый режим предполагает последовательное выравнивание вдоль каждой из осей X и Y посредством обратной связи, реализуемой подводом щупа к кольцу в положениях I и II соответственно. Коррекция положения колец по каждой из осей выполняется посредством его передвижения с помощью соответствующего позиционера. Достигнутая величина коррекции контролируется щупом в положениях I или II. Величина коррекции вычисляется результатам измерений смещения колец вдоль осей X и Y. Коррекция выполняется первоначально вдоль оси X, а затем вдоль Y в несколько этапов при управлении программой. Таким образом, достигается автоматизация выполнения процесса центровки.

Устройство для автоматизированного контроля соосности и центровки механических конструкций, содержащее подставку, вращающийся стол, механический датчик определения перемещения, отличающееся тем, что оно снабжено приводом, колонной, траверсой, двумя одинаковыми позиционерами, электронно-вычислительной машиной (ЭВМ), при этом вращающийся стол включает в себя корпус, имеющий фланец, который предназначен для установки стола на опоре двигателя, соосно корпусу с помощью подшипников крепится подвижная вал-планшайба, соосно которой закреплена планшайба, с возможностью отслеживания углового положения названных планшайб посредством датчика углового положения, закрепленного на корпусе и вал-планшайбе, на указанных планшайбах закреплены патроны, привод включает в себя основание, на котором закреплен двигатель и вмонтирован датчик углового положения, на фланце вала двигателя закреплена паллета, колонна включает в себя корпус, на котором закреплены направляющие с установленной на них кареткой с возможностью перемещения в продольном направлении посредством ременного привода, включающего ремень и блоки, электродвигатель и поводок, на каретке закреплен датчик линейного положения, а колонна фиксируется относительно вращающегося стола при помощи паллеты, устанавливаемой в патрон, контроллер и устройство беспроводной связи установлены с возможностью управления перемещением и считывания информации, траверса включает в себя балку, фиксируемую относительно колонны при помощи патрона, на балке закреплена направляющая с установленной на ней кареткой с возможностью перемещения посредством ременного привода, включающего ремень, блоки, двигатель и поводок, на каретке закреплен датчик линейного положения, кроме того, к каретке прикреплен датчик силы, основанный на оптическом методе измерения, на котором смонтированы измерительные наконечники, контроллер и устройство беспроводной связи установлены с возможностью управления перемещением и считывания информации, позиционер включает в себя основание и колонну, на которой установлена подвижная каретка с возможностью перемещения вдоль колонны и стопорения в необходимом положении, при этом на каретке установлен привод линейных перемещений, в качестве привода линейных перемещений выступает линейный актуратор на основе электропривода, к штоку привода линейных перемещений прикреплен захват, предназначенный для крепления к кольцам.