Способ гидрохимической обработки нефелинового шлама

Иллюстрации

Показать всеИзобретение относится к технологии производства портландцементного клинкера из нефелинового шлама, являющегося отходом производства глинозема при комплексной переработке алюминийсодержащего сырья. Способ заключается в гидрохимической обработке нефелинового шлама для производства портландцементного клинкера воздействием на шлам углекислым газом в водной среде при температуре 25-95°C в течение 2-6 ч и последующей обработкой щелочным раствором. При этом исходный поток нефелинового шлама делится на две части, одна из которых подлежит гидрохимической обработке с получением продукта, отвечающего молярному соотношению CaO/SiO2>3, и затем смешивается со второй частью нефелинового шлама до достижения состава сырьевой смеси, необходимого для получения алитового клинкера. Техническим результатом изобретения является снижение потока нефелинового шлама, поступающего на гидрохимическую обработку, и материалов, поступающих на вспомогательные технологические операции по разделению продуктов и промывке шлама, следствием чего является уменьшение затрат на их осуществление. 12 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к технологии производства портландцементного клинкера из нефелинового шлама, являющегося отходом производства глинозема при комплексной переработке алюминийсодержащего сырья.

Известен способ гидрохимической щелочной обработки нефелинового шлама (Абрамов В.Я., Алексеев А.И., Бадальянц Х.А. Комплексная переработка нефелино-апатитового сырья. - М.: Металлургия, 1990. - с. 219-220), сущность которого заключается в обработке нефелинового шлама раствором NaOH при температуре 95°С с целью образования активных продуктов разложения исходного двухкальциевого силиката.

Недостатком способа является необходимость многоступенчатой промывки обработанного шлама от щелочи, при этом содержание ее в шламе сохраняется на недопустимо высоком уровне (более 2%), а также достижение относительно низких показателей по степени конверсии.

Известен способ гидрохимической обработки нефелинового шлама (авторское свидетельство SU 1189833, опубл. 07.11.1985 г.), по которому обработку шлама ведут содовым раствором с концентрацией Na2CO3 430-450 г/л при соотношении жидкого и твердого в пульпе равном (14,5-15):1.

Недостатком способа является необходимость многоступенчатой промывки обработанного шлама от щелочи, при этом содержание ее в шламе сохраняется на недопустимо высоком уровне (более 2%), а так же достижение относительно низких показателей по степени конверсии.

Известен способ (авторское свидетельство SU 981274, бюл. №46, заявл. 05.01.81, опубл. 17.12.82), при котором нефелиновый шлам обрабатывают поташно-содовым раствором с концентрацией Na2CO3 90-120 г/л, K2CO3 20-90 г/л. Как и в ранее рассмотренных аналогах, этот способ отличается большим количеством технологических операций, необходимых для отделения содово-силикатного раствора, его регенерации, промывки нефелинового шлама и утилизации промывных вод.

Недостатком способа являются относительно невысокие показатели конверсии и сохраняется недопустимо высокое содержание щелочей в промытом продукте.

Известен способ гидрохимической обработки нефелинового шлама (Абрамов В.Я. Комплексная переработка нефелино-апатитового сырья / В.Я. Абрамов, А.И. Алексеев, Х.А. Бадальянц, М.: Металлургия. 1990. С. 224-227) предлагается вести обработку содо-поташным раствором, образующимся в результате карбонизации алюминатных растворов глиноземного производства.

Недостатком способа являются относительно невысокие показатели конверсии и сохраняется недопустимо высокое содержание щелочей в промытом продукте.

Известен способ гидрохимической обработки нефелинового шлама, заключающийся в промывке шлама, обработке щелочным соединением и обработкой известковым молоком с дозировкой 1,0-5,0 молей CaO активного на один моль суммы щелочей в нефелиновом шламе при температуре 25-95°C в течение 1-4 ч (Патент РФ. 2246458, заявл. 04.12.2003, опубл. 20.02.2005).

Недостатком данного способа является необходимость ведения дополнительных технологических операций.

Известен способ гидрохимической обработки нефелинового шлама (авторское свидетельство СССР №530001, опубл. 30.09.1976 г.), принятый за прототип, согласно которому гидрохимическую обработку нефелинового шлама осуществляют в две стадии. На первой стадии его обрабатывают углекислым газом в водной среде при температуре 20-95°С в течение 2-6 часов. На второй стадии нефелиновый шлам подвергают обработке раствором едкого натра при концентрации Na2O 25-500 г/л с целью растворения выделившейся ранее кремнекислоты.

Основной недостаток данного способа связан с необходимостью вовлечения в процесс гидрохимической обработки всего потока белитового шлама, предназначенного для приготовления сырьевой портландцементной смеси, и соответственно осуществления для всего потока материалов вспомогательных технологических операций по сгущению и промывке продукта гидрохимической обработки, поступающего на дальнейшую переработку.

Техническим результатом является снижение потока нефелинового шлама, поступающего на гидрохимическую обработку, и материалов, поступающих на вспомогательные технологические операции по разделению продуктов и промывке шлама, следствием чего является уменьшение затрат на их осуществление.

Технический результат достигается тем, что исходный поток нефелинового шлама делится на две части, одна из которых подлежит гидрохимической обработке с получением продукта, отвечающего молярному соотношению СаО/SiO2>3, и затем смешивается со второй частью нефелинового шлама до достижения состава сырьевой смеси, необходимого для получения алитового клинкера, расчет долей которых производится по формулам

при этом достижение состава смеси, необходимого для получения алитового клинкера, устанавливается по результатам ее анализа известными методами на содержание СаО и SiO2 с последующим расчетом известкового модуля, который с точностью до 1% должен отвечать стехиометрии алита согласно следующему соотношению:

αсмизв=60(СаО)см/56(SiO2)см=3±0,03,

где хис и хгх - соответственно доля исходного шлама и прошедшего гидрохимическую обработку в составе сырьевой смеси,

и - соответственно известковый модуль исходного нефелинового шлама и после гидрохимической обработки (конечного)

и ,

где (СаО)и и (SiO2)и, (СаО)к и (SiO2)к - соответственно содержание СаО и SiO2 в исходном шламе и после гидрохимической обработки (конечном),

(СаО)см и (SiO2)см - соответственно содержание СаО и SiO2 в готовой сырьевой смеси для получения клинкера алитового состава,

56 и 60 - соответственно молекулярная масса СаО и SiO2, г/моль.

Способ поясняется следующими чертежами:

фиг. 1 - график зависимости известкового модуля нефелинового шлама после гидрохимической обработки от степени конверсии ортосиликата кальция по уравнению (1);

фиг. 2 - график зависимости доли нефелинового шлама, поступающего на гидрохимическую обработку, в составе сырьевой смеси, от степени конверсии ортосиликата кальция.

Способ осуществляется следующим образом. Нефелиновый шлам является отходом глиноземного производства при переработке нефелинового сырья способом спекания, с влажностью около 50%, после его отделения от алюминатного раствора и многостадийной противоточной промывки репульпируют водой до заданного отношения жидкого к твердому и подвергают гидрохимической обработке углекислым газом. Затем разделяют твердые и жидкие продукты гидрохимической обработки. Твердый продукт (шлам) смешивают с раствором щелочи и обрабатывают в течение времени, необходимого для растворения кремнийсодержащего компонента в установленном технологическом режиме. Полученный шлам отделяют и промывают водой до остаточного содержания щелочи в осадке (в пересчете на Na2O) менее 1,0%. По результатам химического анализа шлама, прошедшего гидрохимическую обработку, на содержание СаО и SiO2 выполняется расчет количества исходного нефелинового шлама для приготовления сырьевой смеси. Промытый шлам после гидрохимической обработки смешивают с расчетным количеством исходного нефелинового шлама до достижения состава сырьевой смеси,необходимой для получения алитового клинкера.

Для реализации способа в лабораторном масштабе использована проба нефелинового шлама, полученного в производственных условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» и отвечающего следующему химическому составу, %: СаО - 57,12; SiO2 - 30,4; Al2O3 - 2,7; Fe2O3 - 2,88; R2O - 1,5. Пробу репульпируют водой до отношения жидкого к твердому равного 4, нагревают до температуры 25-95°С и обрабатывают углекислым газом в течение времени, необходимого для достижения степени конверсии от 20 до 100%. При этом были использованы одно- и многореакторные лабораторные системы Auto-LAB и Auto-MATE II с объемом реакторов от 500 мл до 5 л, позволяющие поддерживать постоянный объем жидкой фазы, стабильный режим перемешивания и температуру пульпы с точностью до 0,1 град. Затем пульпу фильтруют под вакуумом с использованием лабораторной установки, состоящей из воронки Бюхнера и колбы Бунзена или лабораторного нутч-фильтра периодического действия. Осадок снимают с фильтра (воронки Бюхнера) и смешивают со щелочным раствором, имеющим концентрацию Na2O в пределах 25-500 г/л для растворения кремнекислоты, образовавшейся в процессе гидрохимической обработки нефелинового шлама согласно следующей стехиометрии химического взаимодействия

Степень конверсии ортосиликата кальция в карбонат кальция согласно уравнению (1) оценивается по содержанию углерода в шламе, которое определяется по результатам химического анализа с использованием анализатора углерода TOC-L (SHIMADZU). Это позволяет оценить расчетную величину известкового модуля шлама по уравнению (2), достигаемого после растворения кремнекислоты щелочным раствором по уравнению (3)

где αризв - расчетный известковый модуль, который определяется молярным отношением νCaO/νSiO2; νCaO и νSiO2 - соответственно число молей СаО и SiO2; εк - степень конверсии СаО, т.е. доля СаО, вступившая во взаимодействие по уравнению (1).

Уравнение (2) позволяет установить решающую роль степени конверсии ортосиликата кальция в достижении величины известкового модуля и представить эту зависимость в графическом виде на фиг. 1.

Щелочную обработку шлама проводят в агитационном режиме с использованием реакторных систем при заданной температуре и в течение установленного времени, необходимого для растворения кремнекислоты. При этом также были использованы лабораторные системы Auto-LAB и Auto-MATE II. Полученную пульпу отфильтровывают на вакуум-фильтре, промывают водой до содержания щелочи в осадке (в пересчете на Na2O) менее 1,0% и анализируют на содержание СаО и SiO2 известными методами, что позволяет определить известковый модуль шлама после гидрохимической обработки

где (СаО)к и (SiO2)к - соответственно конечное содержание СаО и SiO2 в шламе после гидрохимической обработки; 56 и 60 - соответственно молекулярная масса СаО и SiO2, г/моль.

Доли шлама, прошедшего гидрохимическую обработку и исходного нефелинового шлама, в составе сырьевой смеси рассчитываются по формулам

где хис и хгх - соответственно доля исходного шлама и прошедшего гидрохимическую обработку в составе сырьевой смеси; αиизв - известковый модуль исходного (необработанного) нефелинового шлама.

Так как известковый модуль исходного нефелинового шлама с точностью до одной сотой единицы соответствует стехиометрии ортосиликата кальция, то при выполнении приближенных расчетов эту величину можно округлить до 2,0 при подстановке в уравнение (5)

αиизв=60(СаО)и/56(SiO2)и=60⋅57,12/56⋅30,4=2,013≈2,0.

Тогда с учетом полного растворения ортокремневой кислоты по уравнению (3) и достижения величины известкового модуля, отвечающего расчетному значению по уравнению (2), после подстановки указанных величин в уравнение (5) можно получить упрощенную формулу для расчета доли шлама, прошедшего гидрохимическую обработку (7) и исходного нефелинового шлама (6), в составе сырьевой смеси

εк - степень конверсии СаО, т.е. доля СаО, вступившая во взаимодействие по уравнению (1).

С учетом введенных упрощений доля нефелинового шлама, прошедшего гидрохимическую обработку, в составе сырьевой смеси однозначно определяется степенью конверсии ортосиликата кальция по уравнению (1) и может быть представлена в графическом виде на фиг. 2.

Установленные по уравнениям (5) и (6) части шлама, необходимые для приготовления сырьевой смеси алитового состава, смешиваются агитационным способом в виде пульпы или в сухом виде с использованием ротационного смесителя до получения смеси однородного состава. Достижение состава, необходимого для получения алитового клинкера, устанавливается по результатам анализа смеси известными методами на содержание СаО и SiO2 с последующим расчетом известкового модуля, который с точностью до 1% должен отвечать стехиометрии алита согласно следующему соотношению:

αсмизв=60(CaO)см/56(SiO2)см=3±0,03,

где (СаО)см и (SiO2)см - соответственно содержание СаО и SiO2 в готовой сырьевой смеси для получения клинкера алитового состава.

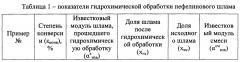

Способ поясняется следующими примерами, представленными в таблице 1.

Пример 1.

В лабораторных условиях использовали нефелиновый шлам, отобранный со шламохранилища ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО», который после сушки в лабораторных условиях имеет остаточную влагу 0,5%, определяемую по результатам анализа с использованием анализатора влажности МОС - 120Н (SHIMADZU). Нефелиновый шлам разбавляли водой до достижения соотношения жидкого и твердого в пульпе равного 4. Полученную пульпу нагревали до заданной температуры в диапазоне 25-95°С и подавали углекислый газ установленной концентрации. Процесс гидрохимической обработки шлама вели в течение установленного времени в интервале от 2 до 6 часов. Затем пульпу отфильтровывали на вакуум-фильтре и смешивали со щелочным раствором, концентрация которого в пересчете на Na2O находится в диапазоне от 25 до 500 г/л. Обработку щелочным раствором вели в течение установленного времени, необходимого для растворения образовавшегося силикатного компонента. Полученную пульпу отфильтровывали с помощью вакуум-фильтра и промывали водой до содержания щелочи в пересчете на Na2O менее 1,0%. По результатам анализа степень конверсии нефелинового шлама составила 22,63%, а известковый модуль шлама после щелочной обработки, фильтрации и промывки составил 2,61. Расчеты состава сырьевой смеси показывают, что их результаты не имеют физического смысла, и приготовление сырьевой смеси алитового состава с использованием исходного шлама и прошедшего гидрохимическую обработку невозможно.

Пример 2.

Пример 2 аналогичен Примеру 1. По результатам анализа степень конверсии нефелинового шлама составила 29,84%, а известковый модуль шлама после щелочной обработки, фильтрации и промывки составил 2,84. Расчеты состава сырьевой смеси показывают, что их результаты не имеют физического смысла, и приготовление сырьевой смеси алитового состава с использованием исходного шлама и прошедшего гидрохимическую обработку невозможно.

Пример 3.

Пример 3 аналогичен Примеру 1. По результатам анализа степень конверсии нефелинового шлама составила 34,58%, а известковый модуль шлама после щелочной обработки, фильтрации и промывки составил 3,08. Расчет количества исходного (необработанного) нефелинового шлама и прошедшего гидрохимическую обработку выполнялся по уравнениям (5) и (6), что позволило установить следующее соотношение компонентов для приготовления сырьевой смеси алитового состава: 95,2% - шлам после гидрохимической обработки, 4,80% - исходный нефелиновый шлам.

Расчетные количества исходного нефелинового шлама и прошедшего гидрохимическую обработку смешивали с использованием описанных технологических приемов до получения однородного состава, который анализировался на содержание СаО и SiO2, что позволило установить величину известкового модуля смеси, равную 3,02.

Пример 4-10.

Примеры 4-10 аналогичны ранее рассмотренным примерам 1-3. Результаты их выполнения сведены в табл. 1.

Пример 11

Использовали пробу нефелинового шлама, отвечающую по содержанию влаги шламу, поступающему в производство портландцемента после процесса промывки и сгущения с влажностью 50%. При этом процесс вели в аналогичных примеру 10 условиях. По результатам анализа степень конверсии нефелинового шлама составила 96,23%, а известковый модуль шлама после щелочной обработки, фильтрации и промывки составил 53,11. Расчет количества исходного (необработанного) нефелинового шлама и прошедшего гидрохимическую обработку выполнялся по уравнениям (5) и (6), что позволило установить следующее соотношение компонентов для приготовления сырьевой смеси алитового состава: 34,3% - шлам после гидрохимической обработки, 65,7% - исходный нефелиновый шлам. Расчетные количества исходного нефелинового шлама и прошедшего гидрохимическую обработку смешивали с использованием описанных технологических приемов до получения однородного состава, который анализировался на содержание СаО и SiO2, что позволило установить величину известкового модуля смеси, равную 3,03.

Пример 12

Использовали пробу нефелинового шлама, отвечающую по содержанию влаги шламу со шламового поля с влажностью 21%. Процесс вели в аналогичных примеру 10 условиях. Результаты выполнения приведены в табл. 1.

Преимущество изобретения состоит в том, что осуществление технологического процесса гидрохимической обработки нефелинового шлама с достижением степени конверсии более 33,33% позволяет уменьшить поток нефелинового шлама, поступающего на обработку, сократить затраты на вспомогательные технологические операции и управлять количеством попутно производимого портландцемента на единицу основной продукции (глинозема) при комплексной переработке алюминийсодержащего сырья.

Способ гидрохимической обработки нефелинового шлама для производства портландцементного клинкера воздействием на шлам углекислым газом в водной среде при температуре 25-95°С в течение 2-6 ч и последующей обработкой щелочным раствором, отличающийся тем, что исходный поток нефелинового шлама делится на две части, одна из которых подлежит гидрохимической обработке с получением продукта, отвечающего молярному соотношению CaO/SiO2>3, и затем смешивается со второй частью нефелинового шлама до достижения состава сырьевой смеси, необходимого для получения алитового клинкера, расчет долей которых производится по формулам

при этом достижение состава сырьевой смеси, необходимого для получения алитового клинкера, устанавливается по результатам ее анализа известными методами на содержание СаО и SiO2 с последующим расчетом известкового модуля, который с точностью до 1% должен отвечать стехиометрии алита согласно следующему соотношению:

αсмизв=60(СаО)см/56(SiO2)см=3±0,03,

где хис и хгх - соответственно доля исходного шлама и прошедшего гидрохимическую обработку в составе сырьевой смеси,

и - соответственно известковый модуль исходного нефелинового шлама и после гидрохимической обработки (конечного)

и ,

где (СаО)и и (SiO2)и, (СаО)к и (SiO2)к - соответственно содержание СаО и SiO2 в исходном шламе и после гидрохимической обработки (конечном),

(СаО)см и (SiO2)см - соответственно содержание СаО и SiO2 в готовой сырьевой смеси для получения клинкера алитового состава,

56 и 60 - соответственно молекулярная масса СаО и SiO2, г/моль.