Химический реактор сжатия

Иллюстрации

Показать всеИзобретение относится к химическому машиностроению в области переработки углеводородного сырья и может быть использовано в производстве для получения синтез-газа, синтетической нефти, топлива для двигателей внутреннего сгорания. Химический реактор сжатия содержит кривошипно-шатунный механизм, пару камера-тело, представляющую собой реакционную камеру и расположенное в ней тело для сжатия смеси реагентов при его перемещении между зонами верхней и нижней мертвых точек, отграничивающее при нахождении его в зоне нижней мертвой точки рабочий объем в камере, канал ввода реагентов в рабочий объем и канал вывода продукта переработки из рабочего объема. Кривошипно-шатунный механизм выполнен с шатунами растяжения, которыми связан с парой камера-тело, с возможностью возвратно-поступательного перемещения к зонам верхней мертвой точки и зонам нижней мертвой точки тела в камере. В паре камера-тело выполнены датчики давления в рабочем объеме и датчики вывода продукта переработки из рабочего объема. Канал ввода пары камера-тело выполнен с возможностью сообщения с рабочим объемом при нахождении тела в зоне нижней мертвой точки. Канал вывода пары камера-тело выполнен с возможностью сообщения с частью рабочего объема, равной величине рабочего объема за вычетом объема, расположенного между зонами верхней и нижней мертвых точек. В каналах ввода и вывода установлены управляемые клапаны, соответственно, ввода и вывода. Пара камера-тело снабжена камерой закалки, выполненной с возможностью сообщения с рабочим объемом через управляемый клапан канала вывода. Для управления работой реактора выполнен программно-аппаратный комплекс, с которым связаны управляемые клапаны, датчик давления, датчик вывода продукта переработки и кривошипно-шатунный механизм с шатунами растяжения. Изобретение обеспечивает непрерывность протекания реакции переработки при сжатии, возможность регулирования положения зоны верхней мертвой точки, повышение чистоты продукта переработки, повышение экологичности процесса переработки и снижение энергозатрат на переработку. 21 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области переработки углеводородного сырья, к области получения углеводородного топлива, к области нефтехимии и нефтепереработки, к химическому машиностроению, к области экологии и может быть использовано в производстве для получения синтез-газа, синтетической нефти, топлива для двигателей внутреннего сгорания, а также для уничтожения токсичных соединений.

Известен химический реактор сжатия (см. описание к патенту РФ №2129462 на изобретение, МПК: 6 B01J 7/00, С01В 3/36, С01В 3/32, С01В 3/34), содержащий кривошипно-шатунный механизм, связанную с кривошипно-шатунным механизмом пару камера-тело -реакционную камеру и выполненное в ней тело для сжатия смеси реагентов при его перемещении между зонами верхней и нижней мертвых точек, отграничивающее при нахождении его в зоне нижней мертвой точки рабочий объем в камере, канал ввода реагентов в рабочий объем и канал вывода продукта переработки из рабочего объема, средства подготовки смеси реагентов, которые связаны с каналом ввода. Пара камера-тело выполнена в виде цилиндропоршневой группы - цилиндр-поршень, кривошипно-шатунный механизм реализован с толкающим поршень шатуном, связанным с поршнем. Каналы ввода и вывода выполнены системой привода клапанов. Каждый цилиндр снабжен средствами подготовки смеси реагентов - форкамерой с системой подачи воздуха, обеспечивающей создание в ней смеси с составом, обуславливающим надежное принудительное воспламенение. Привод клапанов цилиндров выполнен с возможностью обеспечения отпирания впускного клапана (канал ввода) только после запирания выпускного клапана (канал вывода). В устройстве использован механический, электромагнитный или гидромеханический привод клапанов.

Впускной клапан (канал ввода) и выпускной клапан (канал вывода) расположены в одной и той же зоне камеры - вблизи зоны верхней мертвой точки. Каналы ввода и вывода выполнены с возможностью достижения перемещающимся телом зоны верхней мертвой точки и неполного вывода продукта переработки из камеры.

Устройство работает по четырехтактному циклу при принудительном воспламенении и предназначено в основном для получения синтез-газа из богатых смесей углеводородных газов с воздухом - из метановоздушной смеси.

В качестве ближайшего аналога выбран химический реактор сжатия (см. описание к патенту РФ №2096313 на изобретение, МПК: 6 С01В 3/36), содержащий кривошипно-шатунный механизм, связанную с кривошипно-шатунным механизмом пару камера-тело - реакционную камеру и выполненное в ней тело для сжатия смеси реагентов при его перемещении между зонами верхней и нижней мертвых точек, отграничивающее при нахождении его в зоне нижней мертвой точки рабочий объем в камере, канал ввода (впускной клапан) реагентов в рабочий объем и канал вывода (выпускной клапан) продукта переработки из рабочего объема, средства подготовки смеси с веществом, которые связаны с каналом ввода.

Устройство сконструировано на основе двигателя внутреннего сгорания компрессионного типа, цилиндр которого представляет собой реакционную камеру с замкнутым объемом, в котором размещен поршень, связанный с кривошипно-шатунным механизмом, обеспечивающий в отношении поршня - перемещающегося тела приложение толкающего усилия от шатуна. Впускной и выпускной клапаны размещены в зоне верхней мертвой точки цилиндра, при этом впускной клапан связан со смесителем реагентов - окислителя и углеводородного сырья и их подогревателем, а выпускной клапан связан с приемником продуктов окисления. Поршень цилиндра через кривошипно-шатунный механизм связан с приводом. С валом кривошипа соединен электродвигатель или привод другого вида.

Описанное устройство разработано для получения преимущественно синтез-газа. Работает циклично с частотой движения поршня в цилиндре не менее 350 мин-1. Минимальное количественное значение частоты цикла определяется тем, что при относительно меньшей скорости сжатия не обеспечивается самовоспламенения рабочей смеси.

Приведенными реакторами невозможно обеспечить: достижение непрерывности протекания реакции переработки с получением требуемого продукта при сжатии после ее запуска; достижение пролонгирования времени наработки требуемого продукта при сжатии; повышение отношения количества полученного конечного продукта к количеству исходного перерабатываемого вещества; расширение интервала температур предварительного подогрева смеси реагентов, снижение его нижнего значения и/или повышение верхнего значения; снижение энергозатрат на переработку вещества; расширение ассортимента перерабатываемых веществ; повышение чистоты продукта переработки; снижение содержания побочных продуктов; сокращение времени получения готового продукта; повышение экологичности процесса переработки; расширение интервала давлений в реакционной камере при переработке; достижение возможности регулирования положения зоны верхней мертвой точки в реакционной камере.

Препятствующие причины заключаются в следующем. Во-первых, переработка осуществляется с опосредованным управлением давлением в рабочем объеме реакционной камеры на протяжении цикла сжатие-расширение. Изменение давления, управление им, происходит через изменение рабочего объема, с изменением объема в фиксированном интервале величин, со строго заданными параметрами движения, так как реализует изменение объема перемещающееся тело, совершающее возвратно-поступательное движение в строго заданных пространственных пределах камеры и с фиксированной частотой. Управление давлением для протекания реакции переработки не оптимизировано. Во-вторых, сжатие смеси при переработке осуществляется перемещающимся телом за счет толкающего усилия шатуна кривошипно-шатунного механизма, с которым связано тело.

Техническим результатом является:

- достижение непрерывности протекания реакции переработки с получением требуемого продукта при сжатии после ее запуска;

- достижение пролонгирования времени наработки требуемого продукта при сжатии;

- повышение отношения количества полученного конечного продукта к количеству исходного перерабатываемого вещества;

- расширение интервала температур предварительного подогрева смеси реагентов, снижение его нижнего значения и/или повышение верхнего значения;

- снижение энергозатрат на переработку вещества;

- расширение ассортимента перерабатываемых веществ;

- повышение чистоты продукта переработки;

- снижение содержания побочных продуктов;

- сокращение времени получения готового продукта;

- повышение экологичности процесса переработки;

- расширение интервала давлений в реакционной камере при переработке;

- достижение возможности регулирования положения зоны верхней мертвой точки в реакционной камере.

Технический результат достигается в химическом реакторе сжатия, содержащем кривошипно-шатунный механизм, связанную с кривошипно-шатунным механизмом пару камера-тело - реакционную камеру и расположенное в ней тело для сжатия смеси реагентов при его перемещении между зонами верхней и нижней мертвых точек, отграничивающее при нахождении его в зоне нижней мертвой точки рабочий объем в камере, канал ввода реагентов в рабочий объем и канал вывода продукта переработки из рабочего объема, причем кривошипно-шатунный механизм выполнен с шатунами растяжения, которыми связан с парой камера-тело, с возможностью возвратно-поступательного перемещения к зонам верхней мертвой точки и зонам нижней мертвой точки тела в камере, в паре камера-тело выполнены датчики давления в рабочем объеме и датчики вывода продукта переработки из рабочего объема, канал ввода пары камера-тело выполнен с возможностью сообщения с рабочим объемом при нахождении тела в зоне нижней мертвой точки, канал вывода пары камера-тело выполнен с возможностью сообщения с частью рабочего объема, равной величине рабочего объема за вычетом объема, расположенного между зонами верхней и нижней мертвых точек, в каналах ввода и вывода установлены управляемые клапаны, соответственно, ввода и вывода, пара камера-тело снабжена камерой закалки, выполненной с возможностью сообщения с рабочим объемом через управляемый клапан канала вывода, для управления работой реактора выполнен программно-аппаратный комплекс, с которым связаны управляемые клапаны, датчик давления, датчик вывода продукта переработки, кривошипно-шатунный механизм с шатунами растяжения.

В реакторе выполнена дополнительная такая же пара камера-тело, обе пары камера-тело установлены на одной и той же прямой с симметричным расположением плоскостей, проходящих через зоны верхних мертвых точек, и плоскостей, проходящих через зоны нижних мертвых точек, относительно плоскости, перпендикулярной прямой, на которой установлены пары камера-тело, кривошипно-шатунный механизм шатунами растяжения связан с каждой парой камера-тело с формированием одинаковой кинематической цепи, с возможностью синхронного возвратно-поступательного перемещения к зонам верхней мертвой точки и зонам нижней мертвой точки каждого тела в каждой камере, в обеих парах камера-тело выполнены датчики давления в рабочих объемах и датчики вывода продукта переработки из рабочих объемов с расположением их между зонами верхних мертвых точек пар камера-тело, каналы ввода пар камера-тело, каждый из которых выполнен с возможностью сообщения с рабочим объемом при нахождении каждого тела в зоне нижней мертвой точки, расположены между зонами нижних мертвых точек пар камера-тело, каналы вывода пар камера-тело, каждый из которых выполнен с возможностью сообщения с частью рабочего объема, равной величине рабочего объема за вычетом объема, расположенного между зонами верхней и нижней мертвых точек, расположены между зонами верхних мертвых точек пар камера-тело, в обоих каналах ввода и обоих каналах вывода установлены управляемые клапаны, соответственно, ввода и вывода, каждая пара камера-тело снабжена камерой закалки, выполненной с возможностью сообщения с рабочим объемом через управляемый клапан канала вывода, каждая камера закалки выполнена симметричной относительно плоскости, перпендикулярной плоскостям, проходящим через зоны верхних мертвых точек и зоны нижних мертвых точек, и проходящей через прямую, на которой установлены пары камера-тело, программно-аппаратный комплекс связан с управляемыми клапанами, датчиками давления, датчиками вывода продукта переработки обеих пар камера-тело.

В реакторе в паре камера-тело поверхности камеры и тела, перемещаемые друг относительно друга, снабжены покрытием, полученным микродуговым или термоэлектрохимическим оксидированием, тело относительно камеры расположено с зазором, обеспечивающим отсутствие влияния перепускания смеси реагентов на процесс переработки.

Реактор дополнительно снабжен приспособлением подачи смазки и хладагента в зазор, с которым расположено тело относительно камеры, кроме того, тело выполнено с возможностью дополнительного охлаждения.

В реакторе приспособление подачи смазки и хладагента в зазор, реализовано в виде трубок для подачи воздуха, выполняющего функцию смазки и хладагента, или воды, выполняющей функцию смазки и хладагента.

В реакторе тело выполнено с возможностью дополнительного охлаждения посредством сформированных в нем каналов для пропускания по ним хладагента - воды или воздуха.

В реакторе зазор между указанными поверхностями с указанным покрытием, обеспечивающий отсутствие влияния перепускания смеси реагентов на процесс переработки, по величине равен от 5 до 20 мкм, включая указанные значения интервала.

В реакторе в паре камера-тело камера выполнена в виде полого цилиндра, в одном основании цилиндра выполнена торцевая стенка, в паре камера-тело тело выполнено в виде поршня, расположение в камере тела - предназначенного для сжатия смеси реагентов при перемещении между зонами верхней и нижней мертвых точек поршня, посредством которого в отношении пары камера-тело обеспечена связь кривошипно-шатунного механизма с шатунами растяжения, реализовано со стороны другого основания цилиндра, поршень выполнен в составе образующего головку поршня днища, соединенного с юбкой, которая снабжена по бокам парой наружных Т-образных поршневых пальцев, состоящих из соединенной с юбкой ножки и соединенной с ножкой своей средней частью штанги, при этом камера-цилиндр снабжена прорезями, в которых ножками расположены Т-образные поршневые пальцы с выводом штанг наружу относительно камеры-цилиндра, концы штанг выполнены с возможностью подвижного соединения с шатунами растяжения, поверхности днища поршня и торцевой стенки, ориентированные навстречу друг к другу, выполнены плоскопараллельными.

В реакторе в установленных на одной и той же прямой парах камера-тело с симметричным расположением плоскостей, проходящих через зоны верхних мертвых точек, и плоскостей, проходящих через зоны нижних мертвых точек, относительно плоскости, перпендикулярной прямой, на которой установлены пары камера-тело, в каждой паре камера-тело камера выполнена в виде полого цилиндра, при этом в основании цилиндра, наименее удаленном от плоскости, относительно которой симметрично расположены плоскости, проходящие через зоны верхних мертвых точек, и плоскости, проходящие через зоны нижних мертвых точек, выполнена торцевая стенка, пары камера-тело расположены торцевыми стенками навстречу друг к другу, в каждой паре камера-тело каждое тело выполнено в виде поршня, при этом расположение в каждой камере каждого тела - каждого из предназначенных для сжатия смеси реагентов при их перемещении между зонами верхней и нижней мертвых точек поршней, посредством которых в отношении каждой пары камера-тело обеспечена связь кривошипно-шатунного механизма с шатунами растяжения с формированием одинаковой кинематической цепи, с возможностью синхронного поступательно-возвратного перемещения к зонам верхней мертвой точки и зонам нижней мертвой точки каждого тела в каждой камере, реализовано со стороны каждой камеры-цилиндра, наиболее удаленной от плоскости, относительно которой симметрично расположены плоскости, проходящие через зоны верхних мертвых точек, и плоскости, проходящие через зоны нижних мертвых точек, в парах камера-тело каждый поршень выполнен в составе образующего головку поршня днища, соединенного с юбкой, которая снабжена по бокам парой наружных Т-образных поршневых пальцев, состоящих из соединенной с юбкой ножки и соединенной с ножкой своей средней частью штанги, при этом каждая камера-цилиндр снабжена прорезями, в которых ножками расположены Т-образные поршневые пальцы с выводом штанг наружу относительно камеры-цилиндра, концы штанг выполнены с возможностью подвижного соединения с шатунами растяжения, поверхности днища поршня и торцевой стенки, ориентированные навстречу друг к другу, выполнены плоскопараллельными.

В реакторе цилиндр выполнен круглым, соответственно, поршень выполнен с круглым днищем, юбка выполнена цилиндрообразной, соединение днища с юбкой выполнено с одного торца цилиндрообразной юбки, юбка снабжена по бокам парой наружных Т-образных поршневых пальцев со второго торца цилиндрообразной юбки, которые расположены диаметрально противоположно друг относительно друга, соответственно, прорези цилиндра, в которых ножками расположены Т-образные поршневые пальцы, выполнены вдоль образующей цилиндра диаметрально противоположными.

В реакторе в центральной части торцевой стенки выполнен канал вывода с управляемым клапаном вывода в виде выходного отверстия, которое снабжено управляемым клапаном вывода, в части цилиндра, характеризующейся цилиндрической поверхностью, реализован канал ввода с управляемым клапаном ввода, канал ввода выполнен в составе пары снабженных управляемыми клапанами ввода входных отверстий для подачи реагентов в рабочий объем, отверстия с управляемыми клапанами выполнены в цилиндре таким образом, что центры отверстий расположены в плоскости одного и того же поперечного сечения и с равным удалением центров отверстий относительно прямой, вдоль которой установлена пара камера-тело, выполненные в паре камера-тело датчик давления в рабочем объеме и датчик вывода продукта переработки из рабочего объема размещены вне рабочих объемов, датчик давления установлен на торцевой стенке, а датчик вывода продукта переработки из рабочего объема установлен на выходном отверстии.

В реакторе в центральных частях торцевых стенок, которыми пары камера-тело расположены навстречу друг другу и которые выполнены в основаниях цилиндров, наименее удаленных от плоскости, относительно которой симметрично расположены плоскости, проходящие через зоны верхних мертвых точек, и плоскости, проходящие через зоны нижних мертвых точек, выполнены расположенные между зонами верхних мертвых точек пар камера-тело каналы вывода с управляемыми клапанами вывода в виде выходных отверстий, которые снабжены управляемыми клапанами вывода, в частях цилиндров, характеризующихся цилиндрической поверхностью, реализованы расположенные между зонами нижних мертвых точек пар камера-тело каналы ввода с управляемыми клапанами ввода, каждый канал ввода реализован в составе пары снабженных управляемыми клапанами ввода входных отверстий для подачи реагентов в рабочий объем, отверстия с управляемыми клапанами выполнены в каждом цилиндре таким образом, что центры отверстий расположены в плоскости одного и того же поперечного сечения и с равным удалением центров отверстий относительно прямой, на которой установлены пары камера-тело, выполненные в парах камера-тело датчики давления в рабочих объемах и датчики вывода продукта переработки из рабочих объемов с расположением их между зонами верхних мертвых точек пар камера-тело размещены вне рабочих объемов, датчики давления установлены на торцевых стенках, а датчики вывода продукта переработки из рабочих объемов установлены на выходных отверстиях.

В реакторе в качестве управляемого клапана вывода выполнен электромеханический, или механический клапан, а в качестве управляемого клапана ввода выполнен электромагнитный клапан, датчик вывода продукта переработки выполнен в виде термопары, а датчик давления выполнен в виде тензодатчика веса.

В реакторе программно-аппаратный комплекс, с которым связаны управляемые клапаны, датчик давления, датчик вывода продукта переработки, кривошипно-шатунный механизм с шатунами растяжения выполнен на базе компьютера, связанного с контроллером, с осуществлением подачи управляющих команд к управляемым клапанам каналов ввода и вывода, кривошипно-шатунному механизму с шатунами растяжения и передачи данных от датчика давления, датчика вывода продукта переработки посредством контроллера, управляемый клапан канала вывода связан с контроллером программно-аппаратного комплекса через датчик вывода продуктов, кривошипно-шатунный механизм с шатунами растяжения связан с контроллером через вал внешнего источника вращающего момента.

В реакторе внешний источник вращающего момента выполнен в виде электродвигателя.

В реакторе камера закалки, которой снабжена пара камера-тело, выполненная с возможностью сообщения с рабочим объемом через управляемый клапан канала вывода, реализована в составе двух трубчатообразных одинаковых симметрично расположенных относительно плоскости, проходящей через прямую, вдоль которой установлена пара камера-тело, причем такой плоскости, в которой расположен перпендикуляр к прямой, вдоль которой установлена пара камера-тело, являющейся плоскостью симметрии камеры закалки, частей, с выходящими концами, снабженными штуцерами, трубчатообразные части соединены переходником, выполненным симметричным относительно плоскости симметрии камеры закалки, а управляемый клапан канала вывода выполнен в виде золотникового газораспределительного механизма, который установлен в переходнике, кроме того, камера закалки выполнена с возможностью заполнения ее холодным инертным газом или содержания ее в состоянии холодного вакуума с заданием в ней требуемого давления.

При этом в реакторе управляемый клапан вывода выполнен в виде золотникового газораспределительного механизма в составе вращающегося золотника и связанного с ним вала, ось вращения которого расположена в плоскости симметрии камеры закалки, вращающийся золотник выполнен с геометрической конфигурацией, соответствующей телу вращения с осью вращения, совпадающей с осью вращения вала, внутри золотника сформирована полость с входным отверстием с осью, совпадающей с осью вращения вала, золотник снабжен, по крайней мере, одним боковым относительно оси вращения сквозным фигурным окном, характеризующимся геометрией, обеспечивающей образование при пересечении контура окна множеством плоскостей, проходящих через ось вращения вала, множества отрезков с индивидуальной длиной, геометрическая конфигурация и размеры золотника заданы исходя из условия возможности расположения фигуры поперечного сечения трубчатообразной части, выбранного в области соединения ее с переходником, во внутренней области фигуры сечения золотника, полученного в плоскости, в которой расположена ось вращения, при установке золотникового газораспределительного механизма в переходнике, золотник установлен в переходнике между частями трубчатообразной камеры закалки, вал - в плоскости симметрии камеры закалки, при этом вращающийся золотник со стороны входа в его полость установлен с примыканием входным отверстием полости к поверхности камеры с охватом канала вывода целиком входным отверстием полости, либо вращающийся золотник со стороны входа в его полость установлен в канале вывода с примыканием золотника к поверхности канала вывода, как в одном случае, так и в другом случае, установка произведена с возможностью образования между камерой и золотником скользящего равномерно плотного контакта при вращении золотника, а частью, в которой выполнено, по крайней мере, одно боковое сквозное фигурное окно, вращающийся золотник установлен с примыканием к переходнику, с возможностью образования между переходником и золотником скользящего равномерно плотного контакта при вращении золотника, и реализацией сообщения полости золотника с объемом каждой из частей трубчатообразной камеры закалки посредством фигурного окна.

В реакторе каждая пара камера-тело снабжена камерой закалки, выполненной симметричной относительно плоскости, перпендикулярной плоскостям, проходящим через зоны верхних мертвых точек, и плоскостям, проходящим через зоны нижних мертвых точек, и проходящей через прямую, на которой установлены пары камера-тело, и каждая камера закалки выполнена с возможностью сообщения с рабочим объемом через управляемый клапан канала вывода, а именно, каждая камера закалки реализована в выполненном встык с парами камера-тело картере, в составе двух трубчатообразных одинаковых симметрично расположенных относительно плоскости, перпендикулярной плоскостям, проходящим через зоны верхних мертвых точек, и плоскостям, проходящим через зоны нижних мертвых точек, и проходящей через прямую, на которой установлены пары камера-тело, являющейся плоскостью симметрии камеры закалки, частей с выходящими наружу относительно картера концами, снабженными штуцерами, в картере трубчатообразные части соединены переходником, выполненным симметричным относительно плоскости симметрии камеры закалки, а управляемый клапан канала вывода выполнен в виде золотникового газораспределительного механизма, который установлен в переходнике, кроме того, каждая камера закалки выполнена с возможностью заполнения ее холодным инертным газом или содержания ее в состоянии холодного вакуума с заданием в ней требуемого давления.

При этом в реакторе управляемый клапан вывода выполнен в виде золотникового газораспределительного механизма в составе вращающегося золотника и связанного с ним вала, ось вращения которого расположена в плоскости симметрии камеры закалки, вращающийся золотник выполнен с геометрической конфигурацией, соответствующей телу вращения с осью вращения, совпадающей с осью вращения вала, внутри золотника сформирована полость с входным отверстием с осью, совпадающей с осью вращения вала, золотник снабжен, по крайней мере, одним боковым относительно оси вращения сквозным фигурным окном, характеризующимся геометрией, обеспечивающей образование при пересечении контура окна множеством плоскостей, проходящих через ось вращения вала, множества отрезков с индивидуальной длиной, геометрическая конфигурация и размеры золотника заданы исходя из условия возможности расположения фигуры поперечного сечения трубчатообразной части, выбранного в области соединения ее с переходником, во внутренней области фигуры сечения золотника, получаемого в плоскости, в которой расположена ось вращения, при установке золотникового газораспределительного механизма в переходнике, золотник установлен в переходнике между частями трубчатообразной камеры закалки, вал - в плоскости симметрии камеры закалки, при этом вращающийся золотник со стороны входа в его полость установлен с примыканием входным отверстием полости к поверхности камеры с охватом канала вывода целиком входным отверстием полости, либо вращающийся золотник со стороны входа в его полость установлен в канале вывода с примыканием золотника к поверхности канала вывода, в обоих случаях установка произведена с возможностью образования между камерой и золотником скользящего равномерно плотного контакта при вращении золотника, а частью, в которой выполнено, по крайней мере, одно боковое сквозное фигурное окно, вращающийся золотник установлен с примыканием к переходнику, с возможностью образования между переходником и золотником скользящего равномерно плотного контакта при вращении золотника, и реализацией сообщения полости золотника с объемом каждой из частей трубчатообразной камеры закалки посредством фигурного окна.

Вращающийся золотник выполнен с геометрической конфигурацией, соответствующей телу вращения, а именно конусу, или цилиндру, или шару.

В золотнике, снабженном, по крайней мере, одним боковым сквозным фигурным окном, характеризующимся геометрией, обеспечивающей образование при пересечении контура окна множеством плоскостей, проходящих через ось вращения вала, множества отрезков с индивидуальной длиной, фигурное окно сформировано в форме полукруга, или четверти круга, или треугольника.

В реакторе канал ввода, реализованный в составе пары снабженных управляемыми клапанами ввода входных отверстий для подачи реагентов в рабочий объем, соединен со средствами подачи реагентов, одно входное отверстие выполнено для подачи основного реагента, содержащего перерабатываемое вещество, и соединено с узлом подготовки и подачи основного реагента посредством управляемого клапана ввода, обеспечивающего требуемую дозировку его поступления в рабочий объем, связанного с программно-аппаратным комплексом, второе входное отверстие выполнено для подачи вспомогательного реагента, содержащего вспомогательное вещество, и соединено с узлом подготовки и подачи вспомогательного реагента, выполненным в составе воздухонагнетателя, регулятора температуры воздуха, эжекторного смесителя, теплообменника, при этом воздухонагнетатель через регулятор температуры воздуха соединен с эжекторным смесителем с возможностью подачи в него нагнетаемого воздуха после коррекции температуры для смешивания с подаваемыми в эжекторный смеситель необходимыми для протекания реакции переработки вспомогательными веществами, эжекторный смеситель соединен с теплообменником с возможностью подачи в последний воздуха, смешанного со вспомогательными веществами, для последующей температурной коррекции, теплообменник связан со вторым отверстием для подачи вспомогательного реагента посредством управляемого клапана ввода, обеспечивающего требуемую дозировку его поступления в рабочий объем, связанного с программно-аппаратным комплексом.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

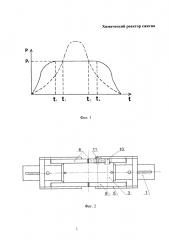

На Фиг. 1 показано качественное изменение давления в химическом реакторе сжатия с течением времени при уменьшении рабочего объема за счет перемещения тела, где: кривая штриховой линией - для известных решений; кривая сплошной линией - для предлагаемого решения.

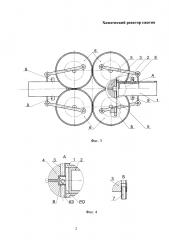

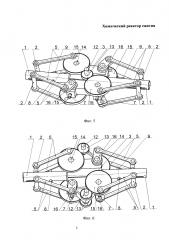

На Фиг. 2 показан вид сбоку химического реактора сжатия, содержащего две пары камера-тело, где: 1 - камера (цилиндр); 3 - картер; 5 - шатун растяжения; 6 - зубчатое колесо; 10 - получающий вращение вал (ось зубчатого колеса); 11 - цилиндрический выступ (шип).

На Фиг. 3 показан вид сверху химического реактора сжатия, содержащего две пары камера-тело, где: 1 - камера (цилиндр); 2 - тело (поршень); 3 - картер; 4 - золотник; 5 - шатун растяжения; 6 - зубчатое колесо; 8 - штуцер канала ввода; 9 - штуцер канала ввода.

На Фиг. 4 приведены А - выносной элемент, касающийся выполнения золотникового газораспределительного механизма, связывающего камеру закалки и рабочий объем пары камера-тело, Б - выносной элемент, касающийся выполнения выходящих наружу концов камеры закалки, где: 1 - камера (цилиндр); 2 - тело (поршень); 3 - картер; 4 - золотник; 7 - штуцер вывода; В - фигурное окно; КЗ - камера закалки; РО - рабочий объем.

На Фиг. 5 приведено изображение химического реактора сжатия, содержащего две пары камера-тело, с кривошипно-шатунным механизмом, реализованным в составе пары передающих вращение валов от внешнего источника вращающего момента, пары ведущих зубчатых колес, двух пар получающих вращение валов, двух пар кривошипов, двух пар ведомых зубчатых колес, двух групп шатунов, содержащих по четыре шатуна, где: 1 - камера (цилиндр); 2 - тело (поршень); 3 - картер; 5 - шатун растяжения; 7 - штуцер вывода; 8 - штуцер канала ввода; 9 - штуцер канала ввода; 12 - передающий вращение вал; 13 - ведущее зубчатое колесо; 14 - получающий вращение вал; 15 - ведомое зубчатое колесо; 16 - кривошип.

На Фиг. 6 приведено изображение химического реактора сжатия, содержащего две пары камера-тело, с кривошипно-шатунным механизмом, реализованным в составе двух пар передающих вращение валов от внешнего источника вращающего момента, двух пар ведущих зубчатых колес, двух пар получающих вращение валов, двух пар кривошипов, двух пар ведомых зубчатых колес, двух групп шатунов, содержащих по четыре шатуна, где: 1 - камера (цилиндр); 2 - тело (поршень); 3 - картер; 5 - шатун растяжения; 7 - штуцер вывода; 8 - штуцер канала ввода; 9 - штуцер канала ввода; 12 - передающий вращение вал; 13 - ведущее зубчатое колесо; 14 - получающий вращение вал; 15 - ведомое зубчатое колесо; 16 - кривошип.

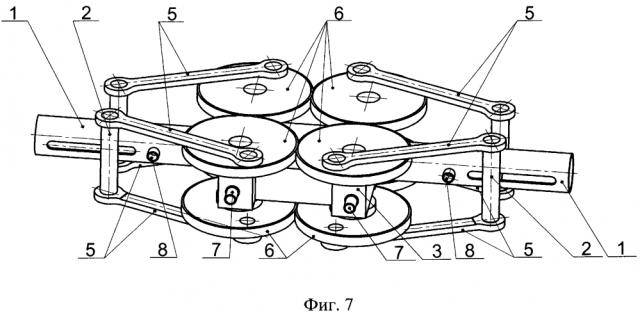

На Фиг. 7 приведено изображение химического реактора сжатия, содержащего две пары камера-тело, с кривошипно-шатунным механизмом в составе двух пар получающих вращение валов от внешнего источника вращающего момента, четырех пар зубчатых колес, снабженных на их дисковой поверхности цилиндрическим выступом с осью, смещенной относительно оси вращения зубчатого колеса, двух групп шатунов, содержащих по четыре шатуна, где 1 - камера (цилиндр); 2 - тело (поршень); 3 - картер; 5 - шатун растяжения; 6 - зубчатое колесо; 7 - штуцер вывода; 8 - штуцер канала ввода.

Функциональной основой реактора является пара камера-тело - реакционная камера и расположенное в ней тело для сжатия смеси реагентов при его перемещении между зонами верхней и нижней мертвых точек, отграничивающее при нахождении его в зоне нижней мертвой точки рабочий объем в камере, кривошипно-шатунный механизм, обеспечивающий перемещение тела и сжатие смеси. Реакционная камера снабжена каналом ввода реагентов в рабочий объем и каналом вывода продукта переработки из рабочего объема. Реактор, содержащий в своем составе только перечисленное, может обеспечить переработку реакционноспособной смеси с перерабатываемым веществом лишь на основе опосредованного управления давлением в рабочем объеме реакционной камеры через изменение объема на протяжении цикла сжатие-расширение. Построение процесса переработки базируется на реализации непосредственного управления величиной объема. Достижение параметров процесса, обуславливающих запуск реакции переработки и ее протекание, в частности, температуры и давления смеси реагентов обеспечивается через изменение рабочего объема.

Рабочий объем - объем, занимаемый реакционноспособной газообразной смесью (смесью реагентов), содержащей перерабатываемое вещество, при подаче ее посредством канала ввода в камеру. Величина рабочего объема меняется при осуществлении цикла сжатие-расширение. В максимуме может быть равной по величине объему реакционной камеры за вычетом объема, занимаемого перемещающимся телом, когда последнее находится в зоне нижней мертвой точки, и части объема реакционной камеры за зоной нижней мертвой точки, незаполненной смесью. В минимуме может быть равной нулю, когда перемещающееся тело находится в зоне верхней мертвой точки и, если пределы перемещения тела в зону верхней мертвой точки совпадают с пространственными пределами реакционной камеры, а зона верхней мертвой точки занимает в камере самое крайнее положение. Перемещение тела вызывает изменение величины рабочего объема, и в определенный момент фазы перемещения тела в зону верхней мертвой точки при сжатии смеси в реакционной камере происходит достижение такой величины объема, заполненного смесью реагентов, при которой инициируется запуск реакции переработки. Таким образом, в результате уменьшения объема и сжатия смеси, введенной в рабочий объем камеры, в последней устанавливаются условия, подходящие для протекания реакции переработки требуемого вещества, - давление (Pr) и температура смеси, соответствующие инициации требуемой реакции, в частности, самовоспламенения (см. Фиг. 1, кривая штриховой линией, момент времени t1). Далее, при перемещении тела в направлении зоны верхней мертвой точки объем уменьшается, давление продолжает нарастать, нарастая от величины давления запуска реакции переработки и достигая максимума, после чего падает, достигая величины, соответствующей давлению запуска требуемой реакции, (см. Фиг. 1, кривая штриховой линией, временной промежуток t1-t2). При достижении телом зоны верхней мертвой точки давление в рабочем объеме устанавливается на еще более низком значении.

Описанный характер изменения давления в рабочем объеме реакционной камеры обусловлен параметрами движения перемещающегося тела, которое совершает свое возвратно-поступательное движение с постоянной частотой в заданных пространственных пределах камеры, без реализации возможности изменения параметров движения тела в цикле сжатие-расширение.

Таким образом, при осуществлении процесса переработки происходит варьирование одновременно нескольких параметров: объем, давление, температура смеси. При сжатии непрерывно меняют свое значение объем и давление. Давление меняется вследствие изменения объема и вызывает температурные изменения. Отклонение давления от величины, обеспечивающей протекание требуемой реакции переработки, - Pr (см. Фиг. 1) в большую сторону приводит к инициации других, помимо требуемой, реакций - побочных (паразитных) реакций, управление протекающей химической реакцией, обуславливающей получение требуемого продукта, отсутствует.

Кроме того, после достижения Pr в игру вступают факторы, обусловленные протеканием реакции и вызываемыми ею изменениями в отношении введенной реакционноспособной смеси, то есть образованием продуктов. Формируется обратная связь. Присутствие в рабочем объеме образованных продуктов в результате осуществляемой переработки начинает влиять на ход процесса, в свою очередь оказывая влияние на условия в рабочем объеме, которые обуславливают протекающие реакции, и которые отличаются от условий протекания требуемой реакции переработки.

Для условий протекания требуемой реакции переработки - давления Pr характерно кратковременность их установления в реакционной камере (см. Фиг. 1, кривая штриховой линией) на протяжении сжатия смеси реагентов.

В результат