Способ обработки металлического листа для уменьшения его потемнения или потускнения при хранении и металлический лист, обработанный этим способом

Иллюстрации

Показать всеИзобретение относится к металлическому листу, содержащему стальную подложку с нанесенным по меньшей мере на одну из ее сторон покрытием, содержащим 0,1-20 мас.% магния, при необходимости 0,1-20 мас.% алюминия, остальное - цинк, возможные, обусловленные процессом примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%. Покрытие также содержит слой на основе гидроксихлорида цинка при массе слоя хлора, составляющей по меньшей мере 1 мг/м2, причем слой не содержит гидроцинкита, смешанных гидроксикарбонатов цинка, алюминия, водорастворимых соединений натрия или калия. Изобретение обеспечивает создание на стальной подложке покрытий, обеспечивающих защиту от потемнения и потускнения, которые остаются эффективными даже при отсутствии временной защитной смазки. 3 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к металлическому листу, содержащему стальную подложку, по меньшей мере на одну из сторон которой нанесено металлическое покрытие, содержащее цинк и магний.

Такие металлические листы предназначены, в частности, для изготовления автомобильных деталей, однако не ограничены только ими.

Металлические покрытия с содержанием преимущественно цинка традиционно применяют благодаря их надежной защите сталей от коррозии, как это имеет место, например, в автомобильной промышленности или строительстве. Однако в настоящее время в качестве конкурента этим покрытиям появились более совершенные покрытия, содержащие цинк, магний и при необходимости алюминий и обозначенные ниже термином «покрытия из ZnMg(Al)».

Действительно добавка магния резко повышает сопротивление этих покрытий сквозной коррозии, что позволяет уменьшить их толщину или же сохранять прежнюю толщину покрытия при возросшей гарантии защиты от коррозии во времени.

Анализ продуктов коррозии, образовавшихся на покрытиях с содержанием преимущественно цинка, по сравнению с покрытиями из ZnMg(Al), позволил объяснить положительное влияние магния. В частности, из публикации ((Understanding corrosion via corrosion product characterization (Осмысление коррозии через характеристику ее продуктов): II. «Role of alloying elements in improving the corrosion resistance of Zn-Al-Mg coating on steel» (Роль легирующих элементов в улучшении коррозионной стойкости стали с покрытием из Zn-Al-Mg), P. Volovitch и др., Corrosion Science 53 (2011) 2437-2445» следует, что на поверхности покрытий из ZnMg(Al) присутствуют смесь из продуктов коррозии, таких как симонколлеит формулы Zn5(OH)8Cl2, Н2О, гидроцинкит формулы Zn5(CO3)2(OH)6, гидроксисульфат цинка формулы Zn4SO4(OH)6⋅xH2O, и смешанные гидроксикарбонаты цинка и алюминия, такие как LDH (слоистые двойные гидроокисиды) формулы ZnxAly(CO3)m(OH)n⋅zH2O, при воздействии агрессивных атмосфер. Кроме того, продукт коррозии, образующийся в большинстве случаев в начале воздействия морской атмосферы на металлические листы с покрытием, а именно симонколлеит, косвенно стабилизируется присутствующими ионами Mg2+, обусловленными частичным растворением металлического покрытия. Действительно, ионы Mg+2 реагируют преимущественно с карбонатами, образующимися в результате растворения атмосферного CO2 в коррозионной среде, при этом исключается реакция симонколлеита с ними и его превращение в гидроцинкит или смитсонит, являющиеся продуктами коррозии с менее эффективными барьерными свойствами.

Также известно из публикации «Influence of Mg content in coating layer and coating structure on corrosion resistance of hot-dip Zn-Al-Mg alloy coated steel sheet» (Влияние содержания марганца в слое покрытия и его структуре на коррозионную стойкость стального листа с покрытием из Zn-Al-Mg, нанесенным погружением в горячую ванну), Т. Tsujimura и др., Proceedings of the Galvatech '01, International Conference on Zinc Alloy Coated Steel, г. Брюссель, Бельгия, 26-28 июня 2001 г., с. 145-152, и публикации «Properties of zinc alloy coated steel sheet obtained by continuous vapor deposition pilot-line» (Свойства стального листа с покрытием из цинкового сплава, нанесенного на пилотной установке непрерывного осаждения пара), J. Kawafuku и др. Proceedings of the 5th Automotive Corr. & Prevention Conference, г. Мичиган, США, 21-23 октября 1991 г., SAE paper no. 912272, г. Филадельфия, 1991 г., с. 43-50, что при некоторых составах покрытия из ZnMg(Al) образцы листов с покрытием при испытании на коррозионную стойкость в среде с содержанием хлорида натрия подвергались коррозии в начале испытания с образованием только одного продукта коррозии, симонколлеита, что сопровождалось осаждением водорастворимой соли хлорида натрия на образцах (что свойственно вызывающей коррозию соли, использованной в испытании на коррозионную стойкость). Представляется, что такое присутствие симонколлеита в виде единственного продукта коррозии способствует повышению коррозионной стойкости специфичных покрытий из ZnMg(Al).

Следовательно, знание природы продуктов коррозии, образующихся на покрытиях, подверженных воздействию разных сред окружающей среды, позволяет ориентировать производителей при выборе добавляемых в цинк элементов и при определении их соответствующих количеств с целью получения наиболее эффективных защитных покрытий.

Однако такая оптимизация покрытий из ZnMg(Al) не позволяет избежать незначительного ухудшения поверхности при хранении рулонов листов с такими поверхностными покрытиями.

Хранение рулонов листов до их использования потребителями является обычным явлением. Следовательно, эти рулоны могут находиться в складских помещениях несколько месяцев и подвергаться в них воздействию резких перемен атмосферных условий. В ходе такого хранения поверхность не должна ухудшаться, в частности не должна развиваться коррозия. С этой целью стандартные изделия после гальванизации, т.е. изделия с покрытиями, содержащими преимущественно цинк, имеют защитное масляное покрытие.

Однако было замечено, что в том случае, когда на листы с покрытием из ZnMg(Al) наносится смазка перед намоткой в рулон, как это проводится в отношении стандартных листов после гальванизации, за счет усыхания защитной смазки может происходить незначительное поверхностное окисление вследствие взаимодействия света и поверхности, которое изменяет его внешний вид. При наличии покрытий с содержанием цинка и магния в местах усыхания смазки появляются черные точки. В этом случае говорят о потемнении. У покрытий с содержанием цинка, магния и алюминия вся поверхность, более не покрытая смазкой, тускнеет. В этом случае говорят о потускнении.

В частности, использование временной защитной смазки является достаточно дорогой мерой, поскольку, с одной стороны, смазкой загрязняется рабочее окружающее пространство и инструменты для резки и формирования рулонов листов и, с другой стороны, часто необходимо обезжиривание получаемых из этих рулонов деталей на последующем технологическом этапе.

Таким образом, существует необходимость в создании системы временной защиты таких покрытий, в частности, от явлений потемнения и потускнения, которая оставалась бы эффективной даже при отсутствии временной защитной смазки.

Поэтому первым объектом изобретения является способ обработки протягиваемой металлической ленты 3, включающий в себя стадии, на которых:

- создают стальную ленту 3 с нанесенным по меньшей мере на одну из ее сторон 5 покрытием 7, содержащим от 0,1 до 20 мас. % магния, при необходимости от 0,1 до 20 мас. % алюминия, остальное - цинк, возможные, обусловленные процессом примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%,

- на покрытие 7 наносят путем простого контактирования обрабатывающий водный раствор, содержащий по меньшей мере 0,01 мол/л хлорида цинка, но не содержащий ни хлорида натрия, ни хлорида калия, при этом температуру, время контактирования с покрытием 7 и концентрацию хлорид-ионов Cl- задают такими, чтобы на покрытии 7 образовался слой 13 на основе гидроксихлорида цинка, имеющий массу хлора по меньшей мере 1 мг/м2, при этом слой 13 не содержит ни гидроцинкита, ни смешанных гидроксикарбонатов цинка и алюминия.

Также способ по изобретению может характеризоваться следующими признаками, взятыми раздельно или в комбинации:

- осуществление дополнительной стадии сушки после применения обрабатывающего водного раствора,

- содержание в обрабатывающем водном растворе дополнительно ионов Mg2+ при концентрации от 5⋅10-5 до 0,25 мол/л,

- добавка ионов Mg2+ в водный раствор в виде хлорида магния,

- отсутствие в обрабатывающем водном растворе любой соли хлорида, отличной от хлорида цинка и/или хлорида магния.

Вторым объектом изобретения является способ обработки протягиваемой металлической ленты 3, включающий в себя стадии, на которых:

- создают стальную ленту 3 с нанесенным по меньшей мере на одну из ее сторон 5 покрытием 7, содержащим от 0,1 до 20 мас. % магния, при необходимости от 0,1 до 20 мас. % алюминия, остальное - цинк, возможные, обусловленные процессом примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%,

- наносят при анодной поляризации на покрытие 7 обрабатывающий водный раствор с рН от 7 до 10, содержащий по меньшей мере 0,01 мол/л хлорид-ионов Cl-, при этом количество электрических зарядов, циркулирующих во время обработки, задают таким образом, чтобы на покрытии 7 образовался слой 13 на основе гидроксихлорида цинка, имеющий массу хлора по меньшей мере 1 мг/м2, при этом слой 13 не содержит ни гидроцинкита, ни смешанных гидроксикарбонатов цинка и алюминия, и

- промывают обработанную поверхность.

Этот способ согласно изобретению может также содержать дополнительную стадию сушки после промывки.

Третьим объектом изобретения является металлический лист 1, содержащий стальную подложку 3 с нанесенным по меньшей мере на одну из ее поверхностей 5 покрытием 7, содержащим от 0,1 до 20 мас. % магния, при необходимости 0,1-20 мас. % алюминия, остальное - цинк, возможные, обусловленные процессом примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%, причем само покрытие 7 содержит слой 13 на основе гидроксихлорида цинка, имеющий массу хлора по меньшей мере 1 мг/м2, при этом слой 13 не содержит ни гидроцинкита, ни смешанных гидроксикарбонатов цинка и алюминия, ни водорастворимых соединений натрия или калия.

Металлический лист согласно изобретению может также характеризоваться следующими признаками, взятыми раздельно или в комбинации:

- покрытие 7 дополнительно содержит алюминий при массовом содержании от 0,1 до 20%,

- покрытие 7 содержит от 14 до 18 мас. % магния, остальное - цинк,

- масса слоя хлора составляет менее 70 мг/м2,

- масса слоя хлора составляет от 8 до 60 мг/м2,

- слой 13 равномерно распределен по всей поверхности покрытия 7,

- слой 13 не содержит водорастворимого соединения кальция,

- слой 13 не содержит какого-либо водорастворимого соединения кроме цинка и/или магния.

Другие признаки и преимущества изобретения станут понятны из приводимого ниже описания, служащего только в качестве не ограничивающего примера.

Ниже изобретение поясняется иллюстрирующими и не ограничивающими примерами со ссылкой на приложенные чертежи, на которых изображено:

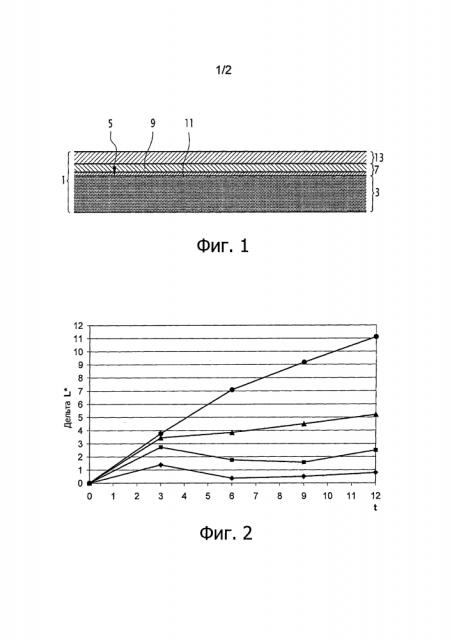

фиг. 1 - схематический вид в разрезе структуры металлического листа согласно изобретению,

фиг. 2 - кривые результатов испытаний на старение при воздействии естественных факторов в защищенном состоянии, проведенных на разных образцах листа, обработанных и не обработанных первым раствором согласно изобретению,

фиг. 3 - кривые результатов испытаний на старение при воздействии естественных факторов в защищенном состоянии, проведенных на разных образцах листа, обработанных и не обработанных вторым раствором согласно изобретению.

Металлический лист на фиг. 1 содержит стальную подложку 3, предпочтительно прокатанную сначала в горячем, затем в холодном состоянии. Подложка 3 содержит на стороне 5 покрытие 7, которое, в свою очередь, имеет временный защитный слой 13. Хотя на фиг. 1 покрытие 7 и временный защитный слой 13 показаны только на одной стороне подложки, однако само собой разумеется, что они могут располагаться и на ее обеих сторонах. Следует отметить, что с целью упрощения изображения относительные толщины подложки 3 и разных покрывающих ее слоев на фиг. 1 не соблюдены.

Металлический лист 1 и подложка 3 могут иметь вид либо намотанной или не намотанной ленты, либо образца, отобранного от ленты вырезанием, вырубкой или любым иным приемом.

Преимущественно покрытие 7 имеет по меньшей мере один слой 9, содержащий по меньшей мере цинк и магний. Предпочтительно слой 9 содержит от 0,1 до 20 мас. % магния, при необходимости от 0,1 до 20 мас. % алюминия, остальное - цинк и возможные, обусловленные процессом примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%.

Предпочтительно слой 9 содержит от 0,1 до 20 мас. % магния, остальное - цинк и по меньшей мере один элемент, выбираемый из 0,1-20 мас. % алюминия, обусловленных процессом примесей и дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%.

Относительно магния следует отметить, что при его количестве менее 0,1 мас. % эффект защиты от сквозной коррозии не наблюдался. Зато при содержании свыше 20 мас. %, что составляет более значительное количество магния, происходит слишком быстрое расходование покрытия 7 и, следовательно, антикоррозионные свойства неожиданно снижаются.

Согласно предпочтительному варианту осуществления в слое 9 содержится по меньшей мере 0,5 мас. % магния, предпочтительно по меньшей мере 2%.

Обычно толщина слоя 9 составляет менее или равна 20 мкм и рассчитана на защиту подложки 3 от сквозной коррозии.

Любое подходящее средство может быть использовано для формирования слоя 9.

Согласно первому варианту осуществления слой 9 получают способом вакуумного осаждения, таким как магнетронное напыление или испарение в вакууме под действием эффекта Джоуля, посредством индукции или электронным пучком.

В данном случае слой 9 содержит, как правило, только цинк и магний; другие элементы, например алюминий или кремний, могут добавляться при необходимости для улучшения других свойств слоя 9, таких как пластичность или его сцепление с подложкой 3.

В том случае, когда в слое 9 содержатся только цинк и магний, предпочтительно, в частности, чтобы в нем содержалось от 14 до 18 мас. % магния и более предпочтительно, чтобы он соответствовал большей частью интерметаллическому соединению формулы Zn2Mg, содержащему около 16 мас. % магния, обеспечивающего очень высокую стойкость к сквозной коррозии.

Согласно частному случаю этого варианта осуществления можно просто разместить в вакууме магний на цинке, преварительно нанесенном электроосаждением на подложку 3, и затем произвести термообработку для сплавления между собой магния и цинка для образования содержащих их слоя 9. В этом случае после термообработки и в зависимости от нее часть цинка, предварительно нанесенного электроосаждением, может дополнительно присутствовать в виде цинкового слоя 11, расположенного между стороной 5 подложки и слоем 9.

Согласно второму варианту осуществления слой 9 может быть получен способом нанесения покрытия окунанием в цинковый расплав с содержанием магния в количестве до 10 мас. % и алюминия в количестве до 20 мас. %. В ванне может также содержаться до 0,3 мас. % необязательных добавочных элементов, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi.

Эти разные элементы могут в числе прочего улучшить пластичность или сцепление слоя 9 с подложкой 3. Средний специалист, которому известны их влияние на свойства слоя 9, употребит их в зависимости от дополнительно поставленной цели.

Наконец в ванне могут содержаться остаточные элементы, попавшие из расплавленных слитков или от перемещения подложки 3 через ванну, такие как железо при содержании до 0,5 мас. %, обычно при содержании от 0,1 до 0,4 мас. %. Эти элементы частично присутствуют в слое 9 и обозначены соответственно термином «примеси».

Предпочтительно в слое 9 согласно данному варианту осуществления содержится от 0,1 до 10 мас. % магния и от 0,1 до 20 мас. % алюминия. Также предпочтительно в слое 9 содержится от 2 до 4 мас. % магния и от 2 до 6 мас. % алюминия; этот состав близок, следовательно, к составу тройного эвтектического сплава «цинк-алюминий-магний».

Обратившись вновь к фиг. 1, можно видеть, что покрытие 7 содержит временный защитный слой 13 на основе симонколлеита (Zn5(OH)8Cl2,H2O), иначе говоря гидроксихлорида цинка.

Как будет показано в последующих примерах, авторы изобретения показали, что присутствие слоя 13 позволяет улучшить стойкость к потемнению в случае с покрытием 7, содержащим цинк и магний, а также улучшить стойкость к потускнению в том случае, когда покрытие 7 содержит цинк, магний и алюминий. Такая возросшая стойкость особенно полезна при отсутствии смазочной пленки, например, вследствие усыхания масляной пленки на покрытии 7.

Указанное повышение стойкости к потемнению и потускнению объясняется преимущественно образованием конверсионного слоя на основе симонколлеита.

Слой 13 получают путем нанесения на покрытие 7 обрабатывающего водного раствора с содержанием хлорид-ионов Cl- при необходимости после обезжиривания.

При нанесении этого водного раствора на покрытие 7 протекают следующие реакции:

1. Кислотное воздействие на металлический цинк, приводящее к образованию ионов Zn2+ и к подщелачиванию среды: Zn+2Н2О->Zn2+2OH-+Н2.

2. Выпадение в осадок гидроксихлорида цинка под действием скопившихся ионов Zn2+ и ОН- в растворе хлорида: 5Zn2++2Cl-+8ОН-->Zn5(OH)8Cl2.

Соответственно в слое 13 не содержится ни гидроцинкита (формулы Zn5(CO3)2(OH6)), ни смешанных гидроксикарбонатов цинка и алюминия, таких как LDH (слоистый двойной гидроксид) формулы ZnxAly(CO3)m(OH)n.zH2O, в противоположность тому, что наблюдается на покрытиях 7, подвергнутых воздействию солевой атмосферы.

Кроме того, в слое 13 не содержится остаточного водорастворимого соединения натрия или калия, в частности остаточной растворимой соли хлорида натрия или калия. Отсутствие этих остаточных водорастворимых соединений повышает стойкость к потемнению/потускнению, а также антикоррозионную стойкость листа 1. Их отсутствие обеспечивается способами согласно изобретению, как это будет подробно описано ниже.

Предпочтительно, чтобы в слое 13 не содержалось остаточного водорастворимого соединения натрия, калия или кальция, в частности остаточной растворимой соли хлорида натрия, калия или кальция. Отсутствие остаточного водорастворимого соединения кальция позволяет еще больше повысить стойкость листа 1 к потемнению/потускнению и к коррозии. Его отсутствие предусмотрено вариантами способов согласно изобретению, как это подробно описано ниже.

Также предпочтительно, чтобы в слое 13 не содержалось никакого остаточного водорастворимого соединения, кроме цинка и/или магния, в частности никакой остаточной соли хлорида, кроме хлорида цинка и/или хлорида магния. Их отсутствие обеспечивает дополнительное повышение стойкости к потемнению/потускнению и антикоррозионной стойкости листа 1. Такое отсутствие предусмотрено в вариантах способов согласно изобретению, как это подробно описано ниже.

Что касается поверхностного распределения, то слой 13 характеризуется равномерным распределением по всей поверхности покрытия 7 в противоположность тому, что отмечено в отношении покрытия, подвергшегося воздействию солевой атмосферы, у которого образование продуктов коррозии носит случайный характер и зависит от наличия дефектов поверхности и присутствия хлоридов. Под равномерным распределением следует понимать такое распределение, когда при анализе рентгенофлуоресцентной спектроскопией с применением прибора с окном размером поряка 1 см2 в любой точки поверхности обнаруживается наличие слоя 13. Равномерность слоя 13 объясняется тем, что покрытие 7 в целом подвергают воздействию обрабатывающего водного раствора.

Масса слоя применительно к слою 13 выражается через измерение массы слоя хлора. Эта масса превышает или равна 1 мг/м2, поскольку при массе менее 1 мг/м2 кроющая способность образованного таким образом слоя 13 не достаточна для гарантированного отсутствия потемнения/потускнения в процессе хранения.

Предпочтительно масса слоя хлор менее или равна 70 мг/м2. Действительно, положительные результаты, достигаемые при массе слоя менее 70 мг/м2, не требуют дополнительного увеличения массы слоя.

Более предпочтительно масса слоя хлора составляет от 8 до 60 мг/м2.

Обрабатывающий водный раствор содержит хлорид-ионы Cl- при концентрации более или равной 0,01 мол/л. Эти хлорид-ионы могут происходить, в частности, от хлорида цинка, хлорида натрия, хлорида калия или же от хлорида кальция, но не ограничены ими.

В том случае, когда в обрабатывающем водном растворе применяется хлорид натрия и его концентрация в растворе составляет менее 0,58 г/л, то на поверхности отмечается незначительное образование гидроксихлорида цинка. Такая концентрация тождественна 0,01 мол/л Cl- и в целом важно, чтобы концентрация ионов Cl- превышала или была равна 0,01 мол/л, предпочтительно превышала или равна 0,07 мол/л.

Кроме того, концентрация хлорид-ионов составляет предпочтительно менее или равна 1 мол/л. Действительно, в случае применения хлорида натрия при концентрации более 58 г/л отмечается снижение способности к образованию слоя 13.

Согласно предпочтительному варианту осуществления в обрабатывающем водном растворе содержатся дополнительно ионы Zn2+ при концентрации более или равной 0,005 мол/л, что позволяет получать более равномерный осадок. В этом случае обрабатывающий водный раствор готовят, например, путем растворения хлорида цинка в чистой воде.

Согласно предпочтительному варианту осуществления в обрабатывающем водном растворе дополнительно содержатся ионы Mg2+. Как уже отмечалось ранее, эти ионы способствуют достижению наилучшей стабильности слоя гидроксихлорида цинка, образующегося при реакции с карбонатами взамен симонколлеита. Добавка ионов Mg2+ в обрабатывающий водный раствор дополнительно к ионам Mg2+, образующимся при частичном растворении покрытия 7, позволяет еще больше отсрочить риск карбонизации слоя 13 при хранении обработанного листа. Предпочтительно ионы Mg2+ добавляют в водный раствор в виде сульфата или хлорида магния. Предпочтительно концентрация ионов Mg2+ составляет от 5⋅10-5 до 0,25 мол/л. В случае же применения раствора сульфата магния добавка ионов Mg2+ производится предпочтительно таким образом, чтобы молярное отношение Mg2+/Cl- составило меньше 10% для ограничения образования гидроксисульфата цинка.

В случае применения раствора хлорида цинка ионы Mg2+ предпочтительно вводится таким образом, чтобы молярное отношение Mg2+/Zn2+ было близким к молярному отношению Mg/Zn покрытия 7. Действительно было отмечено, что выбор такого молярного отношения способствует стабилизации слоя 13.

Согласно предпочтительному варианту осуществления в обрабатывающем водном растворе не содержится какая-либо соль хлорида кроме хлорида цинка и/или хлорида магния. В качестве не ограничивающего примера следует указать, что водный раствор не содержит в себе ни хлорида алюминия, ни хлорида кальция, ни хлорида марганца, ни хлорида железа, ни хлорида кобальта, ни хлорида никеля, ни хлорида меди, ни хлорида олова. Отсутствие солей хлорида кроме хлорида цинка и/или хлорида магния, позволяет исключить присутствие натрия, калия, кальция и других катионов, образующих остаточные водорастворимые соединения в слое 13 и, следовательно, снижающих стойкость к потемнению/потускнению и антикоррозионную стойкость листа 1.

Предпочтительно обрабатывающий водный раствор наносят на выходе из линии гальванизации или вакуумного осаждения до того, как образуются возможные окислы на поверхности, изменяющие реакционную способность покрытия 7.

Согласно первому варианту осуществления способа получения слоя 13 обрабатывающий водный раствор наносится простым контактированием этого раствора с покрытием 7, например путем окунания, распыления или пропитки. Предпочтительно обрабатывающий водный раствор наносится на поверхность покрытия 7 в виде жидкой пленки. В этом случае именно в этой пленке будут протекать рассмотренные выше реакции 1) и 2).

Согласно этому первому варианту осуществления показатель рН обрабатывающего водного раствора предпочтительно соответствует естественному рН раствора без добавки основания или кислоты, т.е. составляющему, как правило, от 4 до 7.

Предпочтительно обрабатывающий водный раствор наносят на покрытие 7 при температуре, времени контактирования с покрытием 7 и концентрации ионов Cl-, заданными такими, чтобы слой 13 обладал массой хлора более или равной 1 мг/м2.

Также предпочтительно, чтобы температура обрабатывающего водного раствора составляла от 20 до 60°C, время контактирования обрабатывающего водного раствора с покрытием 7 составляло от 2 с до 2 мин.

Предпочтительно обрабатывающий водный раствор наносят при температуре, времени контактирования с покрытием 7 и концентрации ионов Cl-, заданных для образования слоя 13, у которого масса хлора составляет от 8 до 60 мг/м2.

Предпочтительно обрабатывающий водный раствор, применяемый в этом первом варианте осуществления, содержит хлорид цинка. Выбор цинка в качестве катиона позволяет предупредить присутствие натрия или калия, способных образовывать водорастворимые соединения в слое гидроксихлорида цинка. Предпочтительно обрабатывающий водный раствор содержит от 10 до 80 г/л хлорида цинка ZnCl2, что соответствует концентрации ионов Cl- от 0,14 до 1,2 моля/л. Действительно, было установлено, что в этом диапазоне величина концентрации мало влияет на скорость осаждения.

Предпочтительно обрабатывающий водный раствор в этом первом варианте осуществления не содержит соли хлорида, кроме хлорида цинка и/или хлорида магния. Отсутствие солей хлорида, кроме хлорида цинка и/или хлорида магния, позволяет исключить присутствие натрия, калия, кальция и других катионов, образующих остаточные водорастворимые соединения в слое гидроксихлорида цинка, которые, как следствие, ухудшают стойкость к потемнению/потускнению и антикоррозионную стойкость листа 1. Следовательно, образовавшийся слой 13 не содержит остаточных водорастворимых соединений хлорида натрия в противоположность тому, что отмечено для покрытий 7, подверженных воздействию коррозионной атмосферы в естественной среде или при ускоренном испытании.

Согласно частному случаю этого варианта осуществления обрабатывающий водный раствор содержит окислитель цинка, такой как перекись водорода. Этот окислитель может обладать очень выраженным ускоряющим эффектом при малой концентрации. Было отмечено, что добавка перекиси водорода только в количестве 0,03%, т.е. 8⋅10-3 мол/л, или перманганата калия в количестве 2⋅10-4 мол/л в раствор позволяет (приблизительно) удвоить скорость осаждения. Напротив, было установлено, что при стократных концентрациях нельзя достигнуть такого повышения скорости осаждения.

После нанесения обрабатывающего водного раствора и перед сушкой осажденный слой 13 обладает сцепляющей способностью. Сушка проводится для удаления остаточной воды в осадке.

Между стадией нанесения и стадией сушки лист 1 предпочтительно промывают для удаления растворимой части полученного осадка. Отсутствие промывки и получение частично водорастворимого осадка не сказываются очень вредно на антикоррозионной стойкости при хранении, поскольку полученный осадок содержит нерастворимый в воде слой 13 (что обеспечивается симонколлеитом) и не содержит остаточного водорастворимого соединения натрия или калия.

Согласно второму варианту осуществления способа получения слоя 13 обрабатывающий водный раствор наносится на покрытие 7 под действием анодной поляризации.

В этом случае рН обрабатывающего водного раствора составляет от 7 до 10. Если рН раствора менее 7, то на обрабатываемой поверхности не образуются сцепляющиеся гидроксихлориды. Если же рН раствора превышает 10, то гидроксихлорид повторно растворяется и/или разлагается.

Предпочтительно обрабатывающий водный раствор наносят на покрытие 7 после задания количества электрических зарядов, циркулирующих в процессе обработки, с тем, чтобы слой 13 характеризовался массой хлора, превышающей или равной 1 мг/м2.

Предпочтительно применяемая плотность заряда составляет от 10 до 100 Кл/дм2 обрабатываемой поверхности.

Предпочтительно осаждение слоя 13 следует производить при повышенной плотности тока поляризации, составляющей, в частности, более 20 А/дм2, например 200 А/дм2.

В качестве противоэлектрода может применяться титановый катод.

Температура обрабатывающего водного раствора составляет, как правило, от 20 до 60°C. Предпочтительно применяют температуру, превышающую или равную 40°C, с тем, чтобы повысилась удельная проводимость раствора и снизились омические потери.

После формирования слоя 13 согласно этому варианту осуществления обработанную поверхность обильно промывают деминерализованной водой. Этот этап промывки позволяет удалить щелочные реактивы с поверхности осадка, которые вызвали бы проблемы с коррозией. Такая промывка позволяет также удалить со слоя 13 возможные остаточные водорастворимые соли кальция и калия, а также любой другой катион, связанный с хлорид-ионами в составе обрабатывающего водного раствора. Следовательно, промывка позволяет согласно этому второму варианту осуществления исключить ограничительный характер соли или солей хлорида, используемых в обрабатывающем растворе.

В рамках этих обоих вариантов осуществления слоя 13 нанесение обрабатывающего водного раствора на покрытие 7 производится предпочтительно в то время, когда подложка 3 с покрытием 7 перемещается в виде ленты. В частности, нанесение производится на выходе из линии гальванизации или на выходе из линии вакуумного осаждения, предпочтительно между стадиями прокатки листа с малым обжатием и намоткой в рулон. Применение способа обработки для протягиваемой металлической ленты обеспечивает преимущество, заключающееся в защите покрытия 7 с момента его нанесения от воздействия разных факторов окружающей среды.

После формирования слоя 13 в соответствии с одним из описанных выше вариантов осуществления можно при необходимости произвести смазку слоя 13 листа 1.

Такая смазка после ее нанесения на слой 3 может обеспечить получение масляной пленки (не показана) при массе слоя менее 2 г/м2.

Для пояснения изобретения ниже описываются в качестве не ограничивающих примеров проведенные испытания.

На холоднокатаные стальные листы толщиной 0,7 мм предварительно нанесли посредством гальванизации при погружении в раствор покрытие 7 толщиной около 7 мкм с содержанием около 3 мас. % магния и около 3,7 мас. % алюминия, остальное - цинк и неизбежные примеси.

Два обрабатывающих водных раствора были нанесены на листы с покрытием центробежным способом при температуре окружающей среды. Первый раствор содержал 19,1 г/л хлорида цинка ZnCl2. Второй содержал 19,1 г/л хлорида цинка и 3 г/л семиводного сульфата магния. Для сравнения часть листов с покрытиями оставили не обработанными.

Время контактирования составило около 15 с. Масса полученного слоя хлора составила около 42 мг/м2, который определили ренгенофлуоресцирующей спектроскопией.

Часть обработанных и не обработанных листов с покрытием была смазана маслом Quaker® 6130 при массе слоя около 1 г/м2.

Временная защита этих листов оценивалась посредством испытания на старение под действием естественных факторов под защитой согласно стандарту VDA 230-213 (продолжительность испытания: 12 недель). Было установлено, что испытание во влажно-горячей среде не позволяет воспроизвести явление потускнения, происходящее в естественных условиях хранения.

Наблюдение за развитием потускнения в ходе испытания проводилось с помощью колориметра, измеряющего колебания яркости (измерение ΔL*). При этом пороговая величина |ΔL*|, соответствующая появлению потускнения, была отмечена при 3.

Результаты, полученные соответственно с помощью первого обрабатывающего раствора и второго обрабатывающего раствора, представлены соответственно на фиг. 2 и 3, на которых время в неделях нанесено по оси абсцисс, а развитие ΔL* - по оси ординат.

Разные кривые обозначены следующими символами на каждой из фиг. 2 и 3:

• - лист без слоя 13 без смазки

- лист без слоя 13, но со смазкой

- лист со слоем 13 со смазкой

♦ - лист со слоем 13 без смазки.

Данные результаты свидетельствуют о пользе слоев 13 при временной защите от потускнения покрытий 7, содержащих цинк, магний и алюминий, поскольку совокупность листов со слоем 13 обладает кинетикой замедленного потускнения по сравнению с листами без слоя 13, будь при этом слой 13 смазан или нет.

Хотя изобретение предназначено для применения в автомобильной промышленности, однако, само собой разумеется, что оно не ограничено этой областью и может найти применение для любой детали независимо от ее конечного назначения.

1. Способ обработки протягиваемой стальной ленты (3), включающий в себя стадии, на которых:

- обеспечивают ленту (3) с нанесенным по меньшей мере на одну из ее сторон (5) покрытием (7), содержащим от 0,1 до 20 мас. % магния, необязательно от 0,1 до 20 мас. % алюминия, остальное - цинк, неизбежные примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%,

- на покрытие (7) наносят слой (13) на основе гидроксихлорида цинка, имеющий массу хлора по меньшей мере 1 мг/м2, путем простого контактирования с обрабатывающим водным раствором, содержащим по меньшей мере 0,01 мол/л хлорида цинка и не содержащим хлорид натрия и хлорид калия, при этом указанное нанесение обеспечивает образование указанного слоя (13), который не содержит гидроцинкита, смешанных гидроксикарбонатов цинка и алюминия.

2. Способ по п. 1, дополнительно содержащий стадию сушки после нанесения обрабатывающего водного раствора.

3. Способ по п. 1 или 2, в котором обрабатывающий водный раствор дополнительно содержит ионы Mg2+ при концентрации от 5⋅10-5 до 0,25 мол/л.

4. Способ по п. 3, в котором ионы Mg2+ вводят в водный раствор в виде хлорида магния.

5. Способ по любому из пп. 1, 2 или 4, в котором обрабатывающий водный раствор не содержит солей хлорида, отличных от хлорида цинка и/или хлорида магния.

6. Способ по п. 3, в котором обрабатывающий водный раствор не содержит солей хлорида, отличных от хлорида цинка и/или хлорида магния.

7. Способ обработки протягиваемой стальной ленты (3), включающий в себя стадии, на которых:

- обеспечивают стальную ленту (3) с нанесенным по меньшей мере на одну из ее сторон (5) покрытием (7), содержащим от 0,1 до 20 мас. % магния, необязательно от 0,1 до 20 мас. % алюминия, остальное - цинк, неизбежные примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%,

- на покрытие (7) наносят слой (13) на основе гидроксихлорида цинка, имеющий массу хлора по меньшей мере 1 мг/м2 путем анодной поляризации покрытия (7) в обрабатывающем водном растворе, содержащем по меньшей мере 0,01 мол/л хлорид-ионов Cl- и имеющим рН от 7 до 10, при этом указанное нанесение обеспечивает образование указанного слоя (13), который не содержит гидроцинкита, смешанных гидроксикарбонатов цинка и алюминия, и

- промывают обработанную поверхность.

8. Способ по п. 7, дополнительно содержащий стадию сушки после промывки.

9. Лист (1), содержащий стальную подложку (3) с нанесенным по меньшей мере на одну из ее поверхностей (5) покрытием (7), содержащим от 0,1 до 20 мас. % магния, необязательно 0,1-20 мас. % алюминия, остальное - цинк, неизбежные примеси и при необходимости один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr и Bi, при этом массовое содержание каждого дополнительного элемента составляет менее 0,3%, причем на покрытие (7) нанесен слой (13) на основе гидроксихлорида цинка, имеющий массу хлора п