Износостойкий сплав на кобальтовой основе

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к сплавам на основе кобальта, и может быть использовано для ремонта и упрочнения рабочих лопаток турбин авиационных газотурбинных двигателей с рабочей температурой не менее 1000°С. Сплав на основе кобальта содержит, мас.%: хром 22-27, вольфрам 7-10, никель 5-12, углерод 1-1,8, кремний 0,1-1, титан 1-2, по меньшей мере один редкоземельный металл из группы, включающей церий, лантан и иттрий 0,01-0,2, цирконий или гафний 1-2, кобальт - остальное. Сплав характеризуется высокой рабочей температурой до 1100°С, низким коэффициентом трения, а также низким значением интенсивности износа и линейного износа при рабочих температурах. 2 табл., 5 пр.

Реферат

Изобретение относится к области металлургии, а именно к сплавам на основе кобальта, предназначенным для ремонта и упрочнения рабочих лопаток турбин современных авиационных газотурбинных двигателей (ГТД) с рабочими температурами не менее 1000°С.

Ресурс ГТД в значительной мере определяется надежностью работы газовой турбины, рабочие лопатки которой являются одними из самых нагруженных деталей, которые подвергаются длительному воздействию высокотемпературного газового потока и работают в сложнонапряженных условиях. Поэтому рабочие лопатки изготавливают из наиболее высокожаропрочных, дорогостоящих сплавов на основе никеля и кобальта («суперсплавов»). Однако, несмотря на высокую жаропрочность, «суперсплавы» в условиях работы турбины склонны к коррозии, высокотемпературному окислению и эрозии. Кроме того, рабочие лопатки изнашиваются в результате контактного взаимодействия торцов с элементами статора и постоянного контакта бандажных полок соседних в колесе лопаток.

Материал для упрочнения бандажных полок и ремонта лопаток должен обладать высокой износостойкостью, высокими прочностными характеристиками, стойкостью к высокотемпературному окислению и коррозии, высоким качеством свариваемости и низкой склонностью к трещинообразованию. Всем этим требованиям в большей степени удовлетворяют сплавы на основе кобальта с карбидным и/или интерметаллидным упрочнением.

Для повышения износостойкости деталей трения, в том числе деталей и узлов авиационных ГТД, работающих в сложных условиях нагружения при температурах не менее 1000°С в основном применяются сплавы на основе систем Co-Cr-W-C и Co-Cr-Mo-Si, отличающиеся различным типом упрочнения кобальтовой матрицы. Повышение износостойкости сплавов на основе системы Co-Cr-Mo-Si происходит за счет образования в структуре большого количества прочных фаз Лавеса, которые выделяются в кобальтовых сплавах вследствие добавления в них молибдена и кремния.

Высокой износостойкостью характеризуются сплавы на основе системы Co-Cr-W-C.

Известен сплав, раскрытый в пат. US №4353742 А, 12.10.1982, следующего химического состава, мас.%:

| кобальт и/или никель и/или железо | 50-70 |

| хром | 27-35 |

| молибден и/или вольфрам | 5-15 |

| углерод и/или бор | 0,3-2,25 |

| кремний и/или марганец | 0-3 |

| медь | 0-5 |

Недостатком данного сплава этой группы является фазовая нестабильность и снижение прочности и износостойкости при высоких температурах (выше 900°С).

Известен ряд сплавов на основе системы Co-Cr-Mo-Si, имеющих торговую марку Tribaloy (патенты US №3410732 А от 12.11.1968, US №3795430 А от 05.03.1974, US №3839024 А от 01.10.1974, US №6852176 В2 от 08.02.2005).

В пат. US №6852176 В2, 08.02.2005 раскрыт сплав на основе кобальта следующего химического состава, мас.%:

| хром | 13-16 |

| молибден | 20-30 |

| кремний | 2,2-3,2 |

| кобальт | остальное |

Износостойкие сплавы данной группы характеризуются высокой стойкостью к коррозии при экстремально высоких температурах (выше 1000°С), однако имеют невысокую пластичность и более высокую интенсивность износа при работе элементов пар трения, выполненных из одного сплава, в сравнении с известными сплавами на основе системы Co-Cr-W-C, износостойкость которых обеспечивается выделением в кобальтовой матрице сплава карбидов различных составов.

Известен сплав на основе кобальта, раскрытый в пат. CN №102168211 В, 15.05.2013, следующего химического состава, мас.%:

| кобальт | 39-41 |

| хром | 27-30 |

| никель | 14-18 |

| вольфрам | 2-5 |

| кремний | 0,5-2 |

| марганец | 0,5-1,5 |

| углерод | 0,05-0,2 |

| церий | 0,02-0,2 |

| железо | остальное |

Недостатком указанного сплава является невысокая износостойкость, обусловленная недостаточным содержанием тугоплавких элементов (невысокое содержание вольфрама, отсутствие молибдена), образующих твердорастворное упрочнение и обеспечивающих повышение износостойкости сплава.

Известен жаропрочный свариваемый сплав на кобальтовой основе, раскрытый в пат. RU №2283361 С1, 10.09.2006, который может быть использован для изготовления жаровых труб камер сгорания, стабилизаторов пламени и других горячих узлов ГТД. Сплав содержит, мас.%:

| хром | 24-34 |

| никель | 20-35 |

| вольфрам | 7-14 |

| молибден | 0,5-5 |

| титан | 1,3-3,5 |

| углерод | 0,01-0,06 |

| азот | 0,3-3 |

| лантан | 0,003-0,1 |

| магний | 0,003-0,08 |

| бор | 0,0003-0,008 |

| церий | 0,0003-0,06 |

| кобальт | остальное |

Недостатками указанного сплава являются невысокие триботехнические характеристики, сужающие область его применения.

Известен износостойкий и коррозионно-стойкий кобальтовый сплав для деталей трения, раскрытый в пат. US №7754143 В2, 13.07.2010, следующего состава, мас.%:

| углерод | 0,5-1,2 |

| кремний | 0,6-2,1 |

| хром | 17,0-24 |

| железо | 27,0-32 |

| вольфрам | 1,4-20 |

| молибден | 3,8-9,7 |

| никель | не более 1 |

| кобальт | остальное |

Износостойкость сплава достигается за счет образования в структуре до 50% эвтектических фаз, упрочняющих матрицу из твердого раствора на основе αFe-αCo. Сплав также обладает высокой прочностью, однако недостаточной пластичностью и жаростойкостью при температурах выше 1000°С, что обусловлено невысокой пластичностью выделяемых эвтектических фаз.

Известен износостойкий сплав на кобальтовой основе, раскрытый в пат. US №4765955 А, 23.08.1988, отличающийся содержанием в составе алюминия, который в сочетании с хромом повышает стойкость сплава к высокотемпературному окислению. Сплав имеет следующий состав, мас.%:

| углерод | 0,5-3,5 |

| кремний | 0,1-3 |

| хром | 10-37 |

| вольфрам | 0,1-17 |

| молибден | 0,1-10 |

| титан | 0,01-4,5 |

| алюминий | 0,01-5,5 |

| кобальт | остальное |

Недостатком сплава является его невысокая рабочая температура (до 800-900°С), обусловленная уменьшением износостойкости и термостойкости при более высоких температурах, на что может влиять неоптимальное соотношение элементов.

Наиболее близким аналогом предложенного сплава является сплав на основе системы кобальт-хром, раскрытый в пат.GB №778359 А, 03.07.1957, следующего химического состава, мас.%:

| хром | 20-35 |

| молибден и/или вольфрам | 3-15 |

| углерод | 0,25-3 |

| бор | 0,1-4 |

| никель и/или железо | 1,0-25 |

| кобальт | не менее 25 |

| кремний | до 5 |

Недостатком сплава-прототипа является высокий коэффициент трения при работе элементов пар трения, выполненных из этого сплава, например, контактных площадок бандажных полок лопаток турбины ГТД.

Технической задачей предлагаемого изобретения является разработка состава износостойкого сплава на кобальтовой основе, работоспособного в условиях высоких температур и динамического контактного нагружения, применение которого, например, для упрочнения бандажных полок лопаток турбины ГТД позволит существенно уменьшить износ контактных площадок полок и увеличить ресурс лопаток.

Техническим результатом предлагаемого изобретения является повышение рабочей температуры до 1100°С, снижение коэффициента трения, а также обеспечение низких значений интенсивности износа и линейного износа при рабочих температурах.

Для достижения поставленного технического результата предложен сплав на основе кобальта, содержащий хром, вольфрам, никель, углерод, кремний и кобальт, при этом он дополнительно содержит титан, по меньшей мере один редкоземельный металл из группы, содержащей церий, лантан и иттрий, и цирконий или гафний, при следующем соотношении компонентов, мас.%:

| хром | 22-27 |

| вольфрам | 7-10 |

| никель | 5-12 |

| углерод | 1-1,8 |

| кремний | 0,1-1 |

| титан | 1-2 |

| церий и/или лантан | |

| и/или иттрий | 0,01-0,2 |

| цирконий или гафний | 1-2 |

| кобальт | остальное |

В настоящем изобретении предлагается за счет введения в состав сплава на основе кобальта карбидообразующих элементов циркония или гафния в количестве от 1,0 до 2,0 мас.% и титана в количестве от 1 до 2 мас.% повысить износостойкость сплава за счет образования карбидов различного состава, обладающих высокой твердостью. Как было установлено, введение в состав кобальтового сплава указанных легирующих карбидообразующих элементов в сочетании с карбидообразующими элементами, присутствующими в сплаве-прототипе (углерод, хром, вольфрам) при заданном соотношении компонентов позволяет повысить износостойкость, сократить интенсивность износа и линейный износ деталей пар трения, выполненных из сплава одинакового состава, работающей в условиях динамического виброконтактного нагружения.

Введение по меньшей мере одного редкоземельного металла из группы, содержащей церий, лантан и иттрий, в заданном количестве способствует модифицированию структуры сплава за счет стабилизации образующегося на поверхности сплава соединения Cr2O3. Это также способствует повышению рабочей температуры сплава на основе кобальта и снижению коэффициента трения.

Примеры осуществления изобретения.

В вакуумных индукционных печах было выплавлено несколько отливок с использованием как чистых шихтовых материалов, так и отходов собственного производства. Разлив металла производился в металлические формы (стальные трубы).

Составы предлагаемого сплава (примеры 1-4) и сплава-прототипа (пример 5) приведены в таблице 1.

Далее проводили испытания триботехнических характеристик (коэффициент трения, линейный износ, интенсивность износа) при температуре 1100°С. Время испытания составило 2 ч 8 мин (105 циклов), контртело - «пальчик типа I» из исследуемого кобальтового сплава, «пластина» - образцы из того же сплава, нагрузка - 10 Н, промышленная частота колебаний приборов - 13 Гц, амплитуда колебаний - 500 мкм, расчетная нагрузка в зоне контакта составляла ~327 МПа.

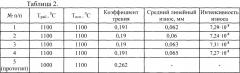

Триботехнические характеристики предлагаемого сплава и сплава-прототипа приведены в таблице 2.

Из таблицы 2 видно, что предложенный сплав обладает сниженным на 27,0-27,5% по сравнению с прототипом коэффициентом трения, а также невысокими значениями линейного износа и интенсивности износа при температуре испытаний 1100°С. В то же время, данные показатели не представляется возможным измерить при указанной температуре для сплава-прототипа с более низкой рабочей температурой ввиду его разрушения. Таким образом, можно сделать вывод, что предложенный сплав обладает повышенной на 100°С по отношению к прототипу рабочей температурой.

Использование предлагаемого сплава позволит повысить ресурс и надежность изделий авиационной техники.

Сплав на основе кобальта, содержащий хром, вольфрам, никель, углерод, кремний и кобальт, отличающийся тем, что он дополнительно содержит титан, по меньшей мере один редкоземельный металл из группы, включающей церий, лантан и иттрий, и цирконий или гафний, при следующем соотношении компонентов, мас.%:

| хром | 22-27 |

| вольфрам | 7-10 |

| никель | 5-12 |

| углерод | 1-1,8 |

| кремний | 0,1-1 |

| титан | 1-2 |

| по меньшей мере один редкоземельный металл из группы, | |

| включающей церий, лантан и иттрий | 0,01-0,2 |

| цирконий или гафний | 1-2 |

| кобальт | остальное |