Акустическая система определения параметров перфорирования при вторичном вскрытии нефтегазовых буровых скважин

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано в нефтегазодобывающей промышленности для определения качества проведения перфорации обсадных колонн буровых скважин при вторичном вскрытии пласта. Целью настоящего изобретения является достижение нового технического результата, а именно обеспечение возможности с высокой степенью точности определения состояния параметров скважины при гидромеханической перфорации в условиях акустических помех при соотношении сигнал/шум меньше единицы. Еще одной целью является упрощение способа. Указанный технический результат достигается за счет измерения параметров распространения акустической волны во время перфорации по гидродинамическому каналу: по прилегающей породе, включая цементное кольцо, по внутреннему каналу самой обсадной трубы, причем источником звука является сам механизм перфоратора во время работы и шум подающей воды. Из общедоступных источников патентной и научно-технической информации неизвестны акустические способы определения параметров объемных полостей в скважине и в околоскваженном пространстве перфорированной скважины, а также контроль точности прорезания обсадной трубы, в которых были бы использованы введенные нами новые существенные отличительные операции, обеспечивающие предлагаемому способу получение нового технического результата, изложенного в целях заявляемого изобретения. 1 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в нефтегазодобывающей промышленности для определения качества проведения перфорации обсадных колонн буровых скважин при вторичном вскрытии пласта.

Общей проблемой при перфорировании обсадных колонн при любом способе перфорации является создание максимально качественного гидродинамического сообщения скважины с пластом, а также максимальная сохранность обсадной колонны и цементного кольца за пределами интервала вскрытия. Также очень важно определение глубины, объема и мест расположения перфорационных полостей и каналов, образующихся в околоствольном пространстве скважины, например, после проведения на скважине щелевой гидромеханической перфорации. Отсюда следует, что необходимо контролировать процесс перфорации с точки зрения необходимости и достаточности прореза обсадной колонны. Особенно это относится при применении гидромеханической щелевой перфорации (ГДМЩП).

Известно изобретение по а.с. СССР №792078, М.Кл 3 G01F 17/00, опубл. 30.12.1980 г., БН №78 «Акустический способ определения внутреннего объема объекта».

В этом способе создают звуковые поля и производят измерение параметров (времени) реверберации, при этом звуковые поля создают с помощью одного и того же источника, последовательно размещаемого в исследуемом и контрольном объектах, измеряют уровни звукового давления в диффузных зонах создания звуковых полей.

Недостаток: наличие двух источников звуковых полей, длительность измерения во времени, наличие отдельного источника питания, т.е. большие аппаратурные и временные затраты. Отдельной проблемой применения акустических столбов является наличие в канале измерения акустических помех, создаваемых электрическими и механическими устройствами буровой установки.

Известен акустический способ определения параметров объемных полостей в околоскваженном пространстве перфорированной скважины, см. патент РФ №2174242, МПК7 GO1v 1/40 - ПРОТОТИП. Сущность: в скважине до и после ее перфорации по всему интервалу перфорации проводят волновой акустический каротаж с цифровой регистрацией полного волнового сигнала. Вычисляют средние значения всех цифровых отсчетов в окнах регистрации полных волновых сигналов на каждый шаг квантования по глубине до и после перфорации скважин. По вычислительным значениям строят каротажные кривые средних амплитуд волновых сигналов. По сравнительной оценке, степени снижения амплитуд после перфорации судят о глубине, объеме и месте положения образованных при перфорации полостей. Технический результат: создание возможности получать достоверную информацию о глубине каналов и полостей перфорации, их объеме и расположении в околоствольном пространстве скважины.

Недостаток: проверка качества перфорации может производиться только после ее окончания по всей длине скважины, а во время перфорации не производится, также качество перфорации контролируется косвенно, к тому же требуются больше аппаратные и временные затраты, следовательно, способ довольно затратен.

Целью настоящего изобретения является достижение нового технического результата, а именно обеспечение возможности с высокой степенью точности определения состояния параметров скважины при гидромеханической перфорации в условиях акустических помех при соотношении сигнал/шум меньше единицы.

Еще одной целью является упрощение способа.

Указанный технический результат достигается за счет измерения параметров распространения акустической волны во время перфорации по гидродинамическому каналу: по прилегающей породе, включая цементное кольцо, по внутреннему каналу самой обсадной трубы, причем источником звука является сам механизм перфоратора во время работы и шум подающей воды. Из общедоступных источников патентной и научно-технической информации неизвестны акустические способы определения параметров объемных полостей в скважине и в околоскваженном пространстве перфорированной скважины, а также контроль точности прорезания обсадной трубы, в которых были бы использованы введенные нами новые существенные отличительные операции, обеспечивающие предлагаемому способу получение нового технического результата, изложенного в целях заявляемого изобретения.

Для решения поставленной задачи предлагается акустическая система определения параметров перфорирования, содержащая источник – тракт гидроакустических сигналов перфорирования и схему их обработки-анализа, отличающаяся тем, что система содержит четыре канала преобразования гидроакустических сигналов: вода-сталь, вода-бетон, вода-грунт и непосредственно работы механизмов, причем каждый канал содержит последовательно соединенные вибродатчик, буферный усилитель с фильтрами ВЧ и НЧ, регулируемыми по коэффициенту передачи усилителями и драйвером, выходы первого и второго драйверов соединены с первым АЦП, а выходы третьего и четвертого драйверов - со вторым АЦП, выходы которых соединены с входами микроконтроллера МК, первый выход которого через цифровой потенциометр соединен с входами регулирующих усилителей первого-четвертого каналов, вторым выходом соединен с монитором, а двунаправленной шиной соединен с картой памяти ЭНЗУ.

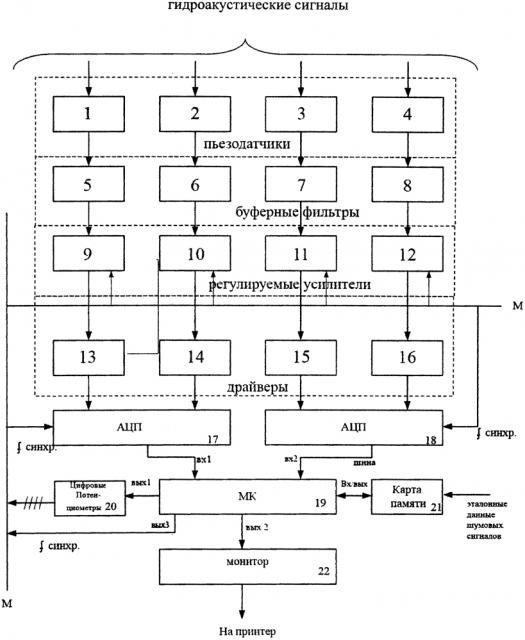

На чертеже изображена структурная электрическая схема системы, на которой показано:

1-4 - первый-четвертый вибродатчики-пьезопреобразователи (соответственно),

5-8 - первый-четвертый буферные усилители (соответственно) с фильтрами высоких и низких частот,

9-12 - первый-четвертый усилители (соответственно) с программируемым коэффициентом усиления,

13-16 - первый-четвертый драйверы (соответственно),

17-18 - первый и второй АЦП,

19 - микроконтроллер (МК),

20 - цифровые потенциометры (4 штуки по числу каналов),

21 - энергонезависимая память (ЭНЗУ),

22 – монитор,

М - магистральная шина.

Источник питания и шины питания условно не показаны.

Схема имеет следующие соединения. Гидроакустические сигналы перфорирования соединены с первым-четвертым пьезопреобразователями, выходы которых через пятый-восьмой буферные усилители соответственно и девятый-двенадцатый регулируемые усилители также соответственно и через тринадцатый и шестнадцатый драйверы попарно соединены с АЦП 17 и 18, выход АЦП 17 соединен с первым входом МК 19, выход АЦП 18 соединен со вторым входом МК 19, выход которого двунаправленной шиной соединен с картой памяти (ЭНЗУ) 21, а второй выход МК 19 соединен с монитором 22; первый выход МК 19 шинами управления соединен с цифровыми потенциометрами 20, выходы которых соединены с соответствующими входу регулируемому усилителю 9-12. Третий выход МК 19 f синхронизации соединен через шину М с первым и вторым АЦП.

Составные части системы могут быть выполнены на следующих элементах: пьезодатчики 1-4 на основе акселерометров (вибродатчики) с рабочей полосой от 0,5 до 20000 Гц, буферные усилители 5-8 на ИМС ОРА703.

Фильтр верхних частот (ФВЧ) на операционных усилителях (ОУ) ИМС AD824 (четыре усилителя в корпусе). ФВЧ - фильтры четвертого порядка Баттер-ворта или Чебышева на двух операционных усилителях.

Фильтр нижних частот (ФНЧ) это фильтр второго порядка строится на одном ОУ АД824.

Регулируемые усилители 9-12 могут быть выполнены на ОУ ИМС AD824.

Драйверы 13-16 - на ИМС AD8475.

АЦП 17-18 могут быть выполнены на ИМС АД7176 - 2 (сигма-дельта АЦП).

Карта памяти - на ИМС TS32GSDHS10 объемом 32 Гб.

Микроконтроллер - на ИМС STM32F407VG.

Цифровые потенциометры 20 (4 штуки) - на ИМС АД8400 ARZ100.

Монитор на основе ПК.

Система работает следующим образом.

Сигнал с каждого пьезодатчика 1-4 поступает на входной буфер (рассмотрим одну из 4-х цепей, т.к. остальные такие же) 5, выполненный на ОУ с коэффициентом передачи равном единице, обладающий высоким входным импедансом и малым выходным. Этот буфер необходим для согласования высокого выходного сопротивления датчика 1 с малым входным сопротивлением ФВЧ, за которым следует ФНЧ, а совместно они обеспечивают полосу пропускания 300-20000 Гц. Этот отфильтрованный сигнал поступает на регулируемый ОУ9 с программируемым коэффициентом передачи. Так как сигнал с ПД1 является несимметричным, для передачи сигнала на АЦП необходимо преобразовать входной сигнал в дифференциальный, для чего используется драйвер 13. После преобразования он оцифровывается в АЦП. Далее в МК 19 он обрабатывается и записывается в энергонезависимую память 21 (карту памяти формата SDHC), объем карты памяти 32 Гб обеспечивает автономную работу системы цифрового приема и накопления сигнала в режиме непрерывных измерений в течение 8 часов, обеспечивая при этом высокую точность выборки данных за счет высокоточных 24 - разрядных АЦП с частотой преобразования 50 кГц. Регулировка коэффициентов передачи ОУ 9-12 осуществляется при помощи цифрового потенциометра 20, имеющего 256 ступеней изменения сопротивления, по командам МК 19, подключение его к МК 19 осуществляется по стандартному последовательному интерфейсу (SPI). Параметры перфорации определяются следующим образом. По первому каналу определяются и записываются в ЭНЗУ оцифрованные данные информационного шумового сигнала вода-сталь, по второму каналу - вода-бетон, по третьему каналу - вода-грунт, по четвертому каналу - шум резания трубы диском, затем эти записанные сигналы подаются на корреляционные фильтры (находятся в МК), на которые также подаются эталонные акустические сигналы: вода-сталь, вода-бетон, вода-грунт, шум резания воды диском (находятся в ЭНЗУ), а на выходе корреляционных фильтров будут наблюдаться корреляционные функции, которые соответствуют одному из состояний работы перфоратора, затем по спектру корреляционных функций будут оцениваться процессы, происходящие в скважине. Все эти операции решаются по СПО МК и выводятся на монитор в режиме реального времени или в режиме просмотра, а также могут быть выведены на принтер для документирования.

Акустическая система определения параметров перфорирования скважин, содержащая источник – тракт гидроакустических сигналов перфорирования и схему их обработки - анализа, отличающаяся тем, что система содержит четыре канала преобразования гидроакустических сигналов: вода-сталь, вода-бетон, вода-грунт и непосредственно работы механизмов, причем каждый канал содержит последовательно соединенные вибродатчик, буферный усилитель с фильтрами ВЧ и НЧ, регулируемыми по коэффициенту передачи усилителями и драйвером, также система содержит два АЦП, микроконтроллер, цифровой потенциометр, карту памяти и монитор, выходы первого и второго драйверов соединены с первым АЦП, а выходы третьего и четвертого драйверов - с вторым АЦП, выходы которых соединены с входами микроконтроллера МК, первый выход которого через цифровой потенциометр соединен с входами регулирующих усилителей первого-четвертого каналов, вторым выходом соединен с монитором, а двунаправленной шиной соединен с картой памяти ЭНЗУ.