Способ формирования впитывающей структуры

Иллюстрации

Показать всеЖидкую впитывающую структуру получают путем сухой укладки волокнистого полотна, в состав которого включен супервпитывающий материал, и нанесения водного стабилизатора композита по меньшей мере на одну поверхность полотна. Водный стабилизатор композита придает целостность получаемой в результате структуре без значительного ухудшения эффективности впитывания жидкости супервпитывающим материалом при формировании впитывающей структуры без удаления воды из водного стабилизатора композита или высушивания впитывающей структуры. Впитывающий композит впитывает воду из водного стабилизатора композита. Впитывающий композит содержит приблизительно 70% по весу супервпитывающего материала. 12 з.п. ф-лы, 8 ил.

Реферат

Настоящая заявка заявляет приоритет по предварительной заявке на патент США № 61/884184 под названием “Method of Forming An Absorbent Structure”, поданной 30 сентября 2013 г., содержание которой включено в данный документ посредством ссылки без противоречия настоящей заявке.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Впитывающие композиты, содержащие высокие уровни супервпитывающего полимера, характеризуются увеличением проблем поддержания целостности композита. Это связано с недостаточным содержанием волокна, ограничивающего подвижность и перемещение супервпитывающего материала в композите. Это является проблемной ситуацией, поскольку существует очень сильная заинтересованность в разработке и получении тонких, эластичных, удобных впитывающих продуктов. Недостаток целостности впитывающего композита также ставит под вопрос возможность производства продуктов с высоким содержанием супервпитывающих композиционных материалов при высокой производительности технологических линий. В дополнение, после первого применения продукта перемещение супервпитывающего материала в продукте может снижать жидкостные характеристики и удобство продукта при длительном применении, включая такие проблемы, как сползание и спадание.

В дополнение, в случае более подвижного супервпитывающего материала гель на коже может стать еще большей проблемой, которую необходимо избегать. При более высоком содержании супервпитывающего материала целостность улучшали с помощью рисунка тиснения на композите либо уменьшения объема композита или применения термоплавких клеев. Тиснение или уменьшение объема, однако, повреждает супервпитывающий материал, ослабляя жидкостные свойства впитывающего продукта.

Таким образом, существует потребность в способе формирования мягкой впитывающей структуры, которая характеризуется высокой целостностью и относительно низким объемом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В целом в данном документе раскрыт способ формирования впитывающей структуры для применения во впитывающем изделии. Способ включает обеспечение формующей поверхности сердцевины, формирование впитывающего композита на формующей поверхности сердцевины, нанесение водного стабилизатора композита, содержащего стабилизирующий компонент и воду, для стабилизации впитывающей структуры. Формирование впитывающей структуры завершают без удаления воды из водного стабилизатора композита или высушивания впитывающей структуры. Супервпитывающий материал во впитывающем композите впитывает воду из водного стабилизатора композита. Впитывающий композит содержит приблизительно 70% по весу супервпитывающего материала. Важно, чтобы впитывающий композит имел высокий уровень супервпитывающих материалов, поскольку это устраняет множество проблем контроля качества, связанных с отсутствием этапа высушивания, таких как гниение или другие проблемы.

Регуляция количества стабилизирующего компонента в водном стабилизаторе композита важна для поддержания надлежащего функционирования впитывающего композита и для поддержания целостности материала. В настоящем изобретении стабилизирующий компонент наносят при норме добавления от приблизительно 1% до приблизительно 4% по весу впитывающей структуры. В желаемом варианте осуществления стабилизирующий компонент наносят при норме добавления от приблизительно 1,5% до приблизительно 2,5% по весу впитывающей структуры.

В варианте осуществления водный стабилизатор композита содержит растворенный или суспендированный стабилизирующий компонент, содержащий сополимеры винилацетата и акрилового сложного эфира, сополимеры винилацетата и этилена, сополимеры винилацетата, этилена и акрилата, сополимеры стирола, бутадиена и карбоксилата, полиакрилонитрилы и их комбинации. В варианте осуществления водный стабилизатор композита содержит от приблизительно 7,5% до приблизительно 55% по весу стабилизирующего компонента и от приблизительно 45% до приблизительно 92,5% по весу воды. В другом варианте осуществления водный стабилизатор композита содержит от приблизительно 7,5% до приблизительно 25% по весу стабилизирующего компонента. В желаемом варианте осуществления водный стабилизатор композита содержит от приблизительно 11,5% до приблизительно 15,5% по весу стабилизирующего компонента.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

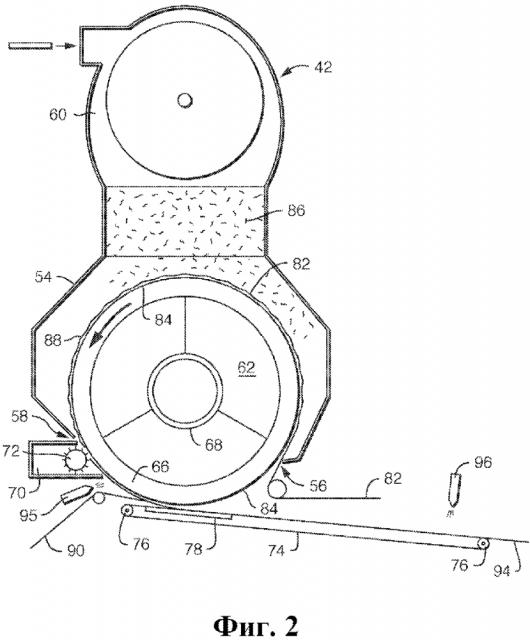

На фиг. 1 представлен схематический вид сбоку согласно одному варианту осуществления устройства и способа для формирования впитывающей структуры.

На фиг. 2 представлен схематический вид сбоку согласно другому варианту осуществления устройства и способа для формирования впитывающей структуры.

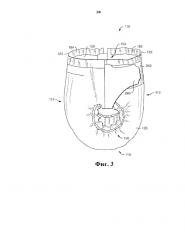

На фиг. 3 представлена иллюстрация вида сбоку согласно одному варианту осуществления впитывающего изделия.

На фиг. 4 представлен вид сверху согласно варианту осуществления впитывающего изделия с отрезанными для ясности частями.

На фиг. 5 представлен покомпонентный вид в поперечном разрезе согласно одному варианту осуществления впитывающего изделия.

На фиг. 6 представлен покомпонентный вид в поперечном разрезе согласно другому варианту осуществления впитывающего изделия.

На фиг. 7 представлен покомпонентный вид в поперечном разрезе согласно другому варианту осуществления впитывающего изделия.

На фиг. 8 представлен покомпонентный вид в поперечном разрезе согласно другому варианту осуществления впитывающего изделия.

ОПРЕДЕЛЕНИЯ

Термин “впитывающее изделие” в данном документе относится к изделию, которое может быть размещено вплотную на теле или вблизи тела (т.е. в соприкосновении с телом) носителя для впитывания и удержания различных жидких, твердых и полужидких выделений, выделяемых телом. Такие описываемые в данном документе впитывающие изделия необходимо выбрасывать после ограниченного периода применения вместо стирки или другого способа восстановления для повторного применения. Необходимо понимать, что настоящее раскрытие применимо к различным одноразовым впитывающим изделиям, в том числе, без ограничения, к подгузникам, трусам для приучения к горшку, трусам для подростков, плавкам, гигиеническим продуктам для женщин, включающим, кроме прочего, менструальные прокладки, продуктам для страдающих недержанием, предметам медицинской одежды, хирургическим прокладкам и бандажам, другим предметам личной гигиены или предметам по уходу за здоровьем и т.д., без отступления от объема настоящего раскрытия.

Термин “поглощающий слой” в данном документе относится к слою, способному принимать и временно удерживать жидкие выделения организма для замедления и диффузии выброса или излияния жидких выделений организма и последующего высвобождения жидких выделений организма из него в другой слой или слои впитывающего изделия.

Термин "связанный" в данном документе относится к сочленению, склеиванию, соединению, прикреплению и т.п. двух элементов. Два элемента будут рассматриваться в качестве связанных друг с другом, если они сочленены, склеены, соединены, прикреплены и т.п. непосредственно друг с другом или косвенно друг с другом, например, если каждый из них непосредственно связан с промежуточными элементами.

Термин “кардочесанное полотно” в данном документе относится к полотну, содержащему натуральные или синтетические штапельные волокна, как правило, имеющие значения длины волокон менее чем приблизительно 100 мм. Связки штапельных волокон можно подвергнуть процессу рыхления для разделения волокон, которые затем отправляют в процесс кардочесания, с помощью которого разделяют и объединяют волокна для их выравнивания в машинном направлении, после чего волокна осаждают на движущуюся сетку для дополнительной обработки. Такие полотна обычно подвергают какому-либо процессу связывания, такому как термосварка с помощью тепла и/или давления. Помимо или вместо этого волокна можно подвергнуть процессам склеивания для связывания волокон друг с другом, например, путем применения разновидностей порошкового клея. Кардочесанное полотно можно подвергнуть струйному скреплению, такому как водоструйное скрепление, для дополнительного сплетения волокон и, таким образом, повышения целостности кардочесанного полотна. Кардочесанные полотна, благодаря выравниванию волокон в машинном направлении, при связывании, как правило, будут иметь прочность в машинном направлении, превышающую прочность в поперечном направлении.

Применяемый в данном документе термин "пленка" относится к термопластической пленке, изготовленной с применением способа экструзии и/или формования, такого как способ экструзии пленки через щелевую головку или экструзии пленки с раздувом. Термин включает пленки с отверстиями, пленки, разрезанные на узкие ленточки, и другие пористые пленки, которые представляют собой пленки для переноса текучих сред, а также пленки, которые не переносят текучие среды, такие как, без ограничения, барьерные пленки, наполненные пленки, воздухопроницаемые пленки и ориентированные пленки.

Термин “г/см3” в данном документе относится к граммам на кубический сантиметр.

Термин “г/м2” в данном документе относится к граммам на квадратный метр.

Термин “гидрофильный” в данном документе относится к волокнам или поверхностям волокон, которые смачиваются водными жидкостями при контакте с волокнами. Степень смачивания материалов, в свою очередь, можно описать на основании краевых углов и значений поверхностного натяжения рассматриваемых жидкостей и материалов. Оборудование и методики, подходящие для измерения смачиваемости конкретных волокнистых материалов или смесей волокнистых материалов, могут быть представлены системой для анализа сил поверхностного натяжения Cahn SFA-222 или практически эквивалентной системой. При измерении с помощью данной системы волокна с краевыми углами менее 90 градусов обозначают как “смачиваемые” или гидрофильные, а волокна с краевыми углами, превышающими 90 градусов, обозначают как “несмачиваемые” или гидрофобные.

Термин “непроницаемый для жидкости” в данном документе относится к слою или многослойному слоистому материалу, в котором жидкие выделения организма, такие как моча, не будут проходить через слой или слоистый материал, при обычных условиях применения, в направлении, обычно перпендикулярном плоскости слоя или слоистого материала в точке контакта с жидкостью.

Термин “проницаемый для жидкости” в данном документе относится к любому материалу, который не является непроницаемым для жидкости.

Термин “мелтблаун” в данном документе относится к волокнам, сформированным посредством экструзии расплавленного термопластического материала через множество мелких, обычно круглых, капилляров формы в виде расплавленных нитей или элементарных нитей в сходящихся высокоскоростных нагретых потоках газа (например, воздуха), которые способствуют уменьшению диаметра элементарных нитей из расплавленного термопластического материала, которые могут характеризоваться диаметром микроволокон. Затем волокна мелтблаун переносятся высокоскоростным потоком газа и осаждаются на принимающую поверхность с формированием полотна из распределенных в произвольном порядке волокон мелтблаун. Такой способ раскрыт, например, в патенте США № 3849241, Butin et al., который включен в данный документ с помощью ссылки. Волокна мелтблаун являются микроволокнами, которые могут быть непрерывными или дискретными, обычно имеют толщину меньше чем приблизительно 0,6 денье, а также могут быть клейкими и самосвязывающимися при осаждении на принимающую поверхность.

Термин “нетканый” в данном документе относится к материалам и полотнам из материала, которые сформированы без помощи способа тканья или вязания ткани. Материалы и полотна из материалов могут иметь структуру отдельных волокон, элементарных нитей или нитей (совместно называемых “волокнами”), которые могут быть переслаивающимися, но не поддающимися опознаванию таким способом, как в случае вязаного текстильного материала. Нетканые материалы или полотна можно сформировать с помощью многих способов, таких как, без ограничения, способы создания мелтблаун ("фильерно-раздувные"), способы создания спанбонд ("фильерные"), способы создания кардочесанного полотна и т.д.

Термин “податливый” в данном документе относится к материалам, которые деформируются и которые будут легко приходить в соответствие с общей формой и контурами одежды носителя.

Термин “спанбонд” в данном документе относится к волокнам малого диаметра, которые формируют путем экструзии расплавленного термопластического материала в виде элементарных нитей из множества мелких капилляров экструдера для производства искусственного волокна с круглой или другой конфигурацией, при этом диаметр экструдированных элементарных нитей затем легко уменьшают с помощью традиционного способа, такого как, например, эжекторное вытягивание, и способов, которые описаны в патенте США № 4340563, Appel et al., в патенте США № 3692618, Dorschner et al., в патенте США № 3802817, Matsuki et al., в патентах США № 3338992 и № 3341394, Kinney, в патенте США № 3502763, Hartmann, в патенте США № 3502538, Peterson, и в патенте США № 3542615, Dobo et al., каждый из которых включен в данный документ с помощью ссылки в полном его объеме. Волокна спанбонд обычно являются непрерывными и зачастую имеют средние значения толщины в денье, превышающие приблизительно 0,3, и согласно одному варианту осуществления от приблизительно 0,6, 5 и 10 до приблизительно 15, 20 и 40. Волокна спанбонд обычно не являются клейкими при их осаждении на принимающую поверхность.

Термин “супервпитывающий” в данном документе относится к набухающему в воде, нерастворимому в воде органическому или неорганическому материалу, способному, при наиболее благоприятных условиях, впитывать по меньшей мере приблизительно в 15 раз больше своего веса и согласно одному варианту осуществления по меньшей мере приблизительно в 30 раз больше своего веса, в водном растворе, содержащем 0,9 весового процента хлорида натрия. Супервпитывающими материалами могут быть натуральные, синтетические и модифицированные натуральные полимеры и материалы. Кроме того, супервпитывающими материалами могут быть неорганические материалы, такие как силикагели, или органические соединения, такие как сшитые полимеры.

Термин "термопластический" в данном документе относится к полимерному материалу, который становится податливым или пластичным выше конкретной температуры и возвращается в твердое состояние при охлаждении.

ПОДРОБНОЕ ОПИСАНИЕ

В целом в данном документе раскрыт способ формирования впитывающей структуры для применения во впитывающем изделии. Способ включает обеспечение формующей поверхности сердцевины, формирование впитывающего композита на формующей поверхности сердцевины, нанесение водного стабилизатора композита, содержащего стабилизирующий компонент и воду, для стабилизации впитывающей структуры. Формирование впитывающей структуры завершают без удаления воды из водного стабилизатора композита или высушивания впитывающей структуры. Супервпитывающий материал во впитывающем композите впитывает воду из водного стабилизатора композита. Впитывающий композит содержит приблизительно 70% по весу супервпитывающего материала.

На фиг. 1 проиллюстрирован вариант осуществления системы 10 для производства впитывающей структуры по настоящему изобретению, описанной в данном документе. Формующая поверхность 15 может представлять собой подложку, такую как слой обертки сердцевины, более подробно описанный ниже. В качестве альтернативы, формующая поверхность 15 может представлять собой одну или несколько формующих камер, имеющих вращающиеся вакуум-формующие барабаны. Несколько формующих камер необязательно могут иметь комбинации плоских проволочных формующих поверхностей и формующих поверхностей вращающихся барабанов. Например, на фиг. 2 проиллюстрирована формующая камера, образованная за счет использования вакуум-формующего барабана. Желательно, чтобы давление вакуума было установлено на значение от приблизительно 249 Па (приблизительно 1 дюйма водяного столба) до приблизительно 12,4 кПа (приблизительно 50 дюймов водяного столба).

Впитывающий композит 25 можно осаждать на формующую поверхность 15 с помощью распределителя 18. В одном варианте осуществления абсорбирующий композит 25 может состоять из материала полотна из гидрофильных волокон, целлюлозных волокон (например, волокон древесной массы), натуральных волокон, синтетических волокон, тканых или нетканых листов, холщовой сетки или других стабилизирующих структур, супервпитывающего материала, связующих материалов, поверхностно-активных веществ, определенных гидрофобных и гидрофильных материалов, пигментов, лосьонов, дезодорирующих веществ и т.п., а также их комбинаций. В желаемом варианте осуществления абсорбирующий композит 25 может представлять собой матрицу из целлюлозного ворса и супервпитывающего материала.

В одном варианте осуществления впитывающий композит 25 может быть выполнен из одного слоя материалов или, согласно альтернативному варианту, может быть выполнен из двух слоев материалов или более. В одном варианте осуществления абсорбирующий композит 25 может представлять собой однородную матрицу из ворса из целлюлозной массы и супервпитывающего материала. В варианте осуществления, в котором впитывающий композит 25 имеет два слоя, впитывающий композит 25 может иметь лицевой по отношению к носителю слой, предпочтительно состоящий из гидрофильных волокон, и лицевой по отношению к предмету одежды слой, предпочтительно состоящий, по меньшей мере отчасти, из материала с высокой впитывающей способностью, обычно известного как супервпитывающий материал. В таком варианте осуществления лицевой по отношению к носителю слой впитывающего композита 25 предпочтительно может состоять из целлюлозного ворса, такого как ворс из древесной целлюлозы, а лицевой по отношению к предмету одежды слой впитывающего композита 40 предпочтительно может состоять из супервпитывающего материала или смеси целлюлозного ворса и супервпитывающего материала. В результате лицевой по отношению к носителю слой может обладать более низкой впитывающей способностью на единицу веса, чем лицевой по отношению к предмету одежды слой. Лицевой по отношению к носителю слой в альтернативном случае может состоять из смеси гидрофильных волокон и супервпитывающего материала. Также предусматривается, что лицевой по отношению к предмету одежды слой может состоять только из супервпитывающего материала, без отступления от объема настоящего раскрытия. Также предусматривается, что в одном варианте осуществления каждый из слоев, лицевой по отношению к носителю и лицевой по отношению к предмету одежды слой, может содержать супервпитывающий материал, так что впитывающие способности двух супервпитывающих материалов могут отличаться и могут придавать впитывающему композиту 25 впитывающую способность, которая в лицевом по отношению к носителю слое отличается от таковой в лицевом по отношению к предмету одежды слое.

Во впитывающем композите 25 можно применять различные типы смачиваемых, гидрофильных волокон. Примеры подходящих волокон включают натуральные волокна; целлюлозные волокна; сшитые целлюлозные волокна; синтетические волокна, состоящие из целлюлозы или производных целлюлозы, такие как целлюлозные химические волокна; неорганические волокна, состоящие из смачиваемого по своей природе материала, такого как стекловолокна; синтетические волокна, полученные из смачиваемых по своей природе термопластических полимеров, такие как конкретные полиэфирные или полиамидные волокна, или состоящие из несмачиваемых термопластических полимеров, такие как полиолефиновые волокна, поверхностям которых была придана гидрофильность с помощью подходящих средств. Поверхностям волокон можно придать гидрофильность, например, посредством обработки поверхностно-активным веществом, обработки силикагелем, обработки материалом, который характеризуется наличием подходящего гидрофильного фрагмента и который нельзя легко удалить с волокна, или посредством нанесения на несмачиваемое гидрофобное волокно оболочки из гидрофильного полимера в процессе формирования волокна или после этого. Например, одним подходящим типом волокна является древесная целлюлоза, которая представляет собой выбеленную сульфатную древесную целлюлозу с высокой впитывающей способностью, содержащую, в основном, волокна из мягких пород древесины. Тем не менее, древесную целлюлозу можно заменить другими волоконными материалами, такими как синтетические, полимерные волокна или волокна мелтблаун, или комбинацией волокон мелтблаун и натуральных волокон. Согласно одному варианту осуществления целлюлозный ворс может включать смесь ворса из древесной целлюлозы.

Впитывающий композит 25 может быть сформирован способом сухого формования, способом воздушного формования и т.п., а также их комбинациями. Способы и устройство для осуществления таких способов хорошо известны из уровня техники.

Подходящие супервпитывающие материалы могут быть выбраны из натуральных, синтетических и модифицированных натуральных полимеров и материалов. Супервпитывающими материалами могут быть неорганические материалы, такие как силикагели, или органические соединения, такие как сшитые полимеры. Сшивание может представлять собой образование ковалентной, ионной, ван-дер-ваальсовой или водородной связи. Как правило, супервпитывающий материал может впитывать количество жидкости, по меньшей мере в десять раз превышающее его вес. В одном варианте осуществления супервпитывающий материал может впитывать количество жидкости, более чем в сорок раз превышающее его вес. Примеры супервпитывающих материалов включают полиакриламиды, поливиниловый спирт, сополимеры этилена и малеинового ангидрида, поливиниловые эфиры, гидроксипропилцеллюлозу, карбоксиметилцеллюлозу, поливинилморфолинон, полимеры и сополимеры винилсульфоновой кислоты, полиакрилаты, полиакриламиды, поливинилпирролидон и т.п. Дополнительные полимеры, подходящие в качестве супервпитывающего материала, включают гидролизованный привитой сополимер крахмала и акрилонитрила, привитой сополимер крахмала и акриловой кислоты, полиакрилаты и сополимеры изобутилена и малеинового ангидрида и их смеси. Супервпитывающий материал может иметь форму дискретных частиц. Дискретные частицы могут иметь любую необходимую форму, например спиральную или полуспиральную, кубическую, стержневидную, полиэдрическую и т.д. Также для применения согласно настоящему изобретению предусмотрены формы с наибольшим соотношением наибольший размер/наименьший размер, такие как иглы, чешуйки и волокна. Также во впитывающем композите 25 можно применять конгломераты частиц супервпитывающих материалов.

В одном варианте осуществления впитывающий композит 25 может содержать по меньшей мере приблизительно 70% по весу супервпитывающего материала. В одном варианте осуществления впитывающий композит 25 может содержать по меньшей мере от приблизительно 70 до приблизительно 100% по весу супервпитывающего материала. Примеры супервпитывающего материала включают, без ограничения, FAVOR SXM-9500 или его эквивалент, доступные от Evonik Industries, Гринсборо, Северная Каролина, США, и HYSORB 8760 или его эквивалент, доступные от BASF Corporation, Шарлотт, Северная Каролина, США. Как правило, впитывающий композит имеет основной вес от 200 до 1000 граммов на квадратный метр.

На этой стадии способа впитывающий композит 25 имеет очень низкую целостность и требует стабилизации. Впитывающий композит 25 проходит по формующей поверхности 15, и при желании впитывающий композит 25 вначале можно пропускать через подходящий распределитель 30, такой как распыляющий наконечник, ракель, роликовый прикатчик и т.п., где водный стабилизатор композита наносят на поверхность рыхлого полотна. Вакуум, применяемый в сифонном ящике 31, расположенном под распределителем 30, способствует втягиванию стабилизатора впитывающего композита во впитывающий композит 25. Распределитель или устройство для нанесения по ширине практически совпадают с впитывающим композитом 25, и на впитывающий композит предпочтительно наносят по сути равномерное покрытие из водного стабилизатора композита. Водный стабилизатор композита, тем не менее, можно наносить в качестве покрытия неравномерно, произвольно или по трафарету, и поскольку в основе водного стабилизатора композита лежит вода, он будет диффундировать во всем впитывающем композите 25 и функционировать в качестве связующего вещества. Меру или степень проникновения водного стабилизатора композита во впитывающий композит 25 регулируют путем регуляции количества наносимого водного стабилизатора композита и путем регуляции вакуума, применяемого к полотну, поскольку вакуум способствует втягиванию водного стабилизатора композита в полотно. Водный стабилизатор композита обычно наносят в виде водной эмульсии. Покрывать обе поверхности впитывающего композита водным стабилизатором композита необязательно, и это можно легко осуществить путем реверсивной прокатки полотна, так что верхняя поверхность у распределителя 30 становится нижней поверхностью. Таким образом, впитывающий композит 25 проходит ко второму распределителю 36, имеющему сифонный ящик 37, где водный стабилизатор композита теперь наносится на противоположную сторону с формированием в результате этого впитывающей структуры 40. Для нанесения водного стабилизатора композита на обе стороны впитывающего композита специалист в данной области может применять другие конфигурации.

В случае применения слоя обертки сердцевины в качестве формующей поверхности 15 после осаждения впитывающего композита 25 на поверхность слой обертки сердцевины можно свернуть внахлест и затем скрепить с помощью, например, тепла, термоплавкого клея и/или давления. В качестве альтернативы, слой обертки сердцевины может состоять из отдельных листов материала, которые могут быть использованы для частичного или полного охвата впитывающего композита и которые могут быть скреплены вместе с помощью средства скрепления, такого как установка ультразвуковой сварки или другое средство образования термохимической связи, или с помощью клея. Водный стабилизатор композита можно распылять на слой обертки сердцевины или непосредственно на полотно впитывающего композита.

В варианте осуществления водный стабилизатор композита содержит растворенный или суспендированный стабилизирующий компонент. Стабилизирующий компонент может содержать сополимеры винилацетата и акрилового сложного эфира, сополимеры винилацетата и этилена, сополимеры винилацетата, этилена и акрилата, сополимеры стирола, бутадиена и карбоксилата, а также полиакрилонитрилы. В варианте осуществления водный стабилизатор композита содержит от приблизительно 7,5% до приблизительно 55% по весу стабилизирующего компонента и от приблизительно 45% до приблизительно 92,5% по весу воды. В другом варианте осуществления водный стабилизатор композита содержит от приблизительно 7,5% до приблизительно 25% по весу стабилизирующего компонента. В желаемом варианте осуществления водный стабилизатор композита содержит от приблизительно 11,5% до приблизительно 15,5% по весу стабилизирующего компонента. Подходящие сополимеры для применения в водном стабилизаторе композита включают VINNAPAS® EZ 123, VINNAPAS® EAF 68, VINNAPAS® 920, VINNAPAS® EF 539, VINNAPAS® EF 101 или их эквиваленты, коммерчески доступные от Wacker Chemie AG, Мюнхен, Германия. Другие подходящие дисперсии могут включать Cariflex IR 0401 или его эквивалент, коммерчески доступные от Kraton Polymers U.S. LLC, Хьюстон, Техас, США.

Как обсуждалось выше, регуляция количества стабилизирующего компонента в водном стабилизаторе композита важна для поддержания надлежащего функционирования впитывающего композита 25 и для поддержания целостности материала. В варианте осуществления стабилизирующий компонент наносят при норме добавления от приблизительно 1% до приблизительно 4% по весу впитывающего композита. В желаемом варианте осуществления стабилизирующий компонент наносят при норме добавления от приблизительно 1,5% до приблизительно 2,5% по весу впитывающего композита.

Полученная в результате впитывающая структура 40 характеризуется достаточной целостностью, так что ее можно разрезать, раскатать или включить в состав впитывающего изделия, и при этом она все еще будет влажной. В другом варианте осуществления впитывающую структуру не отверждают для придания целостности структуре. Как показано, впитывающая структура 40 захватывается валиком 45 и может применяться в качестве сырья для конечного продукта такого типа, как подробно описанный ниже. В качестве альтернативы, впитывающая структура 40 может быть непосредственно включена в состав готового продукта.

Другой вариант осуществления системы производства 42 для формирования впитывающей структуры проиллюстрирован на фиг. 2. Система производства 42, показанная на фиг. 2, представляет собой традиционное устройство для воздушного формования, принцип действия и конструкция которого известны специалистам в данной области. Также понятно, что полотно впитывающего композита может быть получено иначе, нежели с помощью устройства для воздушного формования, как, например, с помощью устройства для воздушной укладки, устройства для совместного формования или другого подходящего устройства для формования, и при этом оставаться в пределах объема настоящего изобретения.

Система производства 42 предусматривает совместное формование первого полотна 82 на формующей поверхности 84, осаждение впитывающего материала 86 на первое полотно 82 с формированием цельного впитывающего композита 88 и присоединение второго полотна 90, расположенного напротив первого полотна 82, с формированием впитывающей структуры 94, где впитывающий композит 88 расположен между первым полотном 82 и вторым полотном 90.

Система 42 и устройство по настоящему изобретению могут иметь формующую камеру 54, по которой движется формующая поверхность 84. Формующая камера 54 имеет назначенную входную часть 56 и назначенную выходную часть 58. Источник волокон, как, например, представленный установкой для выработки волокна 60, может быть выполнен с возможностью подачи волокнистого материала в формующую камеру 54, и генератор вакуума или другой источник вакуума может быть выполнен с возможностью обеспечения рабочего состояния вакуума при относительно низком давлении в вакуумной трубчатой коллекторной системе 62. В проиллюстрированной конфигурации установка для выработки волокна 60 может быть представлена ротационной молотковой дробилкой или вращающимся гребком с деревянными зубьями. Также при желании можно использовать другие установки для выработки волокна. Другие составляющие материалы для получения впитывающего композита 88 также могут доставляться в формующую камеру 54. Например, частицы или волокна супервпитывающего материала также вводят в формующую камеру 54 путем использования традиционных механизмов, таких как трубы, каналы, разделители, наконечники и т.п., а также их комбинаций. В иллюстративной показанной конфигурации супервпитывающий материал может быть доставлен в формующую камеру 54. Волокна, частицы и другие желаемые материалы впитывающей сердцевины могут увлекаться любой подходящей газообразной средой. В одном варианте осуществления впитывающий композит 88 может содержать по меньшей мере приблизительно 70% по весу супервпитывающего материала. В одном варианте осуществления впитывающий композит 88 может содержать по меньшей мере от приблизительно 70 до приблизительно 100% по весу супервпитывающего материала.

По мере того как формующая поверхность 84 поступает в формующую камеру 54 и затем проходит через нее, составляющие материалы впитывающего композита 88, как, например, волокнистый материал, функционально переносятся или транспортируются увлекающим потоком воздуха, который пропускают через первое полотно 82 и формующую поверхность 84. Вакуум-образующую систему низкого давления обычно конструируют и размещают для обеспечения желаемого потока воздуха через первое полотно 82 и формующую поверхность 84. Такие вакуум-формующие системы хорошо известны из уровня техники.

Поток увлекаемых воздухом впитывающих материалов 86 может проходить через формующую камеру 54 для осаждения на первом полотне 82, уложенном поверх формующей поверхности 84. Формующая камера 54 может служить для направления и концентрирования увлекаемых воздухом впитывающих материалов 86 и для получения желаемого профиля скорости в увлекаемом воздухом потоке впитывающих материалов 86. Формующая камера 54 обычно закреплена подходящими структурными элементами, которые в совокупности образуют опорную раму для формующей камеры. Рама при необходимости или по желанию может быть прикреплена к другим подходящим структурным компонентам и/или сочленена с ними.

Формующая поверхность 84 может обеспечиваться любым подходящим механизмом. В иллюстративной показанной конфигурации формующая поверхность 84 обеспечивается формующим барабаном 66. Также можно использовать другие традиционные способы обеспечения формующей поверхности 84. Например, формующая поверхность 84 может обеспечиваться бесконечной формующей лентой.

В иллюстративной показанной конфигурации формующая барабанная система функционально обеспечивает движущуюся формующую поверхность 84. Более конкретно, движущаяся перфорированная формующая поверхность 84 может обеспечиваться наружной периферической поверхностной областью вращающегося формующего барабана 66. Формующий барабан 66 вращается в определенном направлении вращения и может вращаться благодаря использованию приводного вала барабана, который функционально соединен с любым подходящим приводным механизмом (не показан). Например, приводной механизм может содержать электрический или иной двигатель, непосредственно или косвенно соединенный с приводным валом. Хотя на показанной схеме представлен формующий барабан, выполненный с возможностью вращения в направлении против часовой стрелки, будет очевидно, что формующий барабан в альтернативном случае может быть выполнен с возможностью вращения в направлении по часовой стрелке. Подходящие формующий барабан и формующая система изложены в патенте США № 6630096, Venturino et al., выданном 7 октября 2003 г., который включен в данный документ посредством ссылки во всей своей полноте в той степени, в которой он согласуется с данным документом.

В проиллюстрированном варианте осуществления под воздействием вакуум-образующего источника транспортирующий поток воздуха пропускают через первое полотно 82 и перфорированную формующую поверхность 84 во внутреннюю часть формующего барабана 66 и затем выпускают из барабана через трубопровод для подачи вакуума 68. По мере падения увлекаемых воздухом впитывающих материалов 86 на первое полотно 82 воздушный компонент проходит через первое полотно 82 и формующую поверхность 84, и впитывающие материалы 86 остаются на первом полотне 82 с формированием на нем нетканого цельного впитывающего композита 88. В проиллюстрированных вариантах осуществления показан непрерывно формирующийся цельный впитывающий композит 88, формирующийся на первом полотне 82. Однако специалисты в данной области легко поймут, что в альтернативном случае на первом полотне 82 могут формироваться дискретные впитывающие сердцевины, так что между впитывающими сердцевинами имеется пространство. Таким образом, в случаях, когда в данном документе используется термин “впитывающий композит” или “цельный впитывающий композит”, в различных вариантах осуществления в равной степени применим термин “дискретная впитывающая сердцевина” или “дискретная цельная впитывающая сердцевина”. Подходящие способы формирования дискретных впитывающих сердцевин раскрыты в заявке на патент США, зарегистрированной как № 11/215876, Wisneski et al., под названием “Method and Apparatus for Making Absorbent Article With Core Wrap” и поданной 30 августа 2005 г., которая включена в данный документ посредством ссылки во всей своей полноте в той степени, в которой она согласуется с данным документом.

В области