Способ оценки степени выветривания угля, способ оценки коксуемости выветренного угля, способ контроля степени выветривания угля и способ изготовления кокса

Иллюстрации

Показать всеГруппа изобретений относится к контролю степени выветривания угля. Способ контроля степени выветривания угля включает предварительное определение поверхностного натяжения каждой марки полукокса, который получен осуществлением термообработки каждой из нескольких марок угля, находящихся на угольном складе, и предварительную оценку доли каждой из нескольких марок угля на угольном складе; и смешивание нескольких марок полукокса в соответствующих долях для получения смеси полукокса, при этом степень выветривания каждой из нескольких марок угля контролируют так, что значение поверхностного натяжения на границе раздела фаз γinter смеси полукокса, которое получено из поверхностных напряжений и долей каждой из нескольких марок полукокса, составляет 0,03 мН/м или ниже. Также представлены другие варианты осуществления вышеуказанного способа и способ получения кокса с использованием любого из вариантов способа контроля степени выветривания угля. Достигается повышение точности и надежности контроля. 4 н.п. ф-лы, 2 пр., 5 табл., 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу оценки степени выветривания угля, который используется в качестве сырья для производства кокса, способу оценки коксуемости выветренного угля, способу контроля степени выветривания угля и к способу получения кокса.

Известный уровень техники

Кокс, который используется в доменной печи, должен быть достаточно прочным, то есть, иметь достаточную прочность для поддержания газопроницаемости доменной печи. Поскольку кокс обычно получают коксованием в коксовой печи угольной шихты, которую готовят смешиванием нескольких марок угля и свойства такого большого числа марок угля сильно влияют на прочность кокса.

На сталелитейном заводе, угольной шахте и т.п. уголь хранится на складе или т.п. до использования угля. Во время хранения уголь подвергается выветриванию в результате действия атмосферного воздуха. Известно, что выветривание влияет на свойства угля, такие как спекаемость, количество даваемой тепловой энергии, и различным образом на коксуемость углей (см. непатентный документ 1). Кроме того, сообщается, что, в случае, когда уголь (выветренный уголь), который был подвергнут выветриванию, добавляют к угольной шихте, наблюдается неожиданное снижение прочности кокса, который получают из такой угольной шихты (см. непатентный документ 2). Таким образом, в случае, когда выветренный уголь добавляют к угольной шихте, может неожиданно снижаться прочность. Поэтому была сделана попытка оценки степени выветривания угля, которая влияет на прочность кокса. Здесь "степень выветривания угля" относится к степени изменения свойств угля из-за выветривания и известные примеры осуществления способа оценки степени выветривания угля включают (А), (В) и (С) ниже.

(А) Способ определения степени выветривания с использованием текучести угля в качестве показателя

"Текучесть угля" относится к свойству, которое определяется с помощью способа определения текучести угля пластометром Гизелера, указанного в JIS M 8801, в котором максимальная текучесть MF используется в качестве показателя. Поскольку существует тенденция снижения максимальной текучести MF с увеличением числа дней выветривания, и поскольку максимальная текучесть MF используется в качестве одного из показателей контроля качества кокса, в частности, прочности кокса, максимальная текучесть MF имеет преимущество в том, что она используется в качестве показателя и для степени выветривания и контроля прочности (см. непатентный документ 3).

(B) Способ определения степени выветривания с использованием в качестве показателя химического состава газа, который образуется при нагреве угля.

Патентный документ 1 предлагает способ, в котором степень выветривания угля определяется с использованием в качестве показателя соотношение между содержанием трех составляющих, то есть, СН4, СО и СО2 в газе, образующемся при нагреве угля. С помощью этого способа можно определить степень выветривания угля, MF которого равна или ниже предела обнаружения при выветривании, и возможно оценить снижение прочности.

(C) Способ определения степени выветривания с использованием поверхностного натяжения угля в качестве показателя

Непатентный документ 4 раскрывает, что можно определить степень выветривания угля с использованием в качестве показателя поверхностное натяжение ненагретого угля, которое определяется с использованием метода пленочной флотации. Непатентный документ 4 описывает, что поверхностное натяжение угля возрастает по мере выветривания.

Список цитированных источников

Патентные документы

PTL 1: Публикация патента JP №3302446

Непатентные документы

NPL 1: Journal of the Fuel Society of Japan, vol. 58 (1979), p. 112

NPL 2: Coke Circular, vol. 37 (1988), p. 209

NPL 3: Coke Circular, vol. 23 (1974), p. 88

NPL 4: D.W. Fuerstenau and Jianli Diao: Уголь Preparation, vol. 10 (1992), p. 1-17

Краткое изложение существа изобретения

Техническая проблема

Хотя способы (А)-(С), описанные выше, были предложены в качестве показателя для оценки степени выветривания с учетом влияния на прочность кокса, способы имеют недостатки, как описано далее.

В случае способа (А), измерительная машина, применяемая в способе, широко используется и измерение легко выполнить. Однако, поскольку существует предел обнаружения измеряемого значения максимальной текучести MF, существует проблема в том, что трудно определить степень выветривание угля, имеющего низкую максимальную текучесть. Потому что максимальная текучесть MF уменьшается в результате выветривания и становится равной 0, когда выветривание доходит до определенной степени, что затрудняет продолжение определения степени выветривания. Кроме того, максимальная текучесть MF является важным показателем смешивания как средняя отражательная способность витринита Ro в угле и параметром, необходимым для оценки прочности кокса. Однако в случае, когда смешивают выветренный уголь, поскольку корреляция, которая установлена между прочностью кокса и средней максимальной отражательной способностью Ro витринита в угле и/или максимальной текучестью MF в случае, когда не смешивают выветренный уголь, не установлена, и поскольку прочность кокса значительно отличается от (ниже чем) оценки по корреляции, также существует проблема, в частности, в том, что максимальная текучесть MF не может быть использована в качестве показателя смешивания в случае, когда смешивают выветренный уголь.

В соответствии со способом (В) можно определить степень выветривания угля, имеющего низкую максимальную текучесть MF, и снижение прочности кокса. Однако, поскольку методика оценки снижения прочности кокса раскрыта только по результатам, в случае, когда коксуется один вид угля, и поскольку отсутствует упоминание об оценке прочности в случае, когда смешивают несколько видов угля, как в случае практической эксплуатации, существует проблема в том, что результат в случае угольной шихты не очевиден.

В случае способа (С), хотя описано, что существует корреляция между степенью выветривания угля и поверхностным натяжением угля, так как отсутствует упоминание о влиянии степени выветривания на изменение поверхностного натяжения, и прочность кокса в случае, когда коксуют уголь, трудно оценить коксуемость выветренного угля в случае, когда выветренный уголь используют для изготовления кокса. Здесь "коксуемость" относится, в случае, когда кокс получают из угля, к увеличению или снижению прочности кокса в результате использования угля при изготовлении кокса.

Настоящее изобретение было выполнено с учетом вышеописанной ситуации, и целью настоящего изобретения является предложение, с помощью показателя, которым может быть оценено влияние на прочность кокса, способа оценки степени выветривания угля и коксуемость выветренного угля в пределах, в которых степень выветривания и коксуемость не могут быть определены стандартными методами, и способа контроля степени выветривания угля, на основании которого можно добавлять выветренный уголь в угольную шихту, используемую для получения кокса без снижения прочности кокса с помощью показателя.

Решение проблемы

Цель настоящего изобретения для решения вышеописанных проблем состоит в следующем.

[1] Способ оценки степени выветривания угля, включающий использование поверхностного натяжения полукокса, который получают термообработкой выветренного угля в качестве показателя для оценки степени выветривания.

[2] Способ оценки коксуемости выветренного угля при получении кокса из угольной шихты, включающей выветренный уголь, включающий использование поверхностного натяжения полукокса, который получают термообработкой выветренного угля в качестве показателя для оценки снижения прочности кокса за счет выветривания.

[3] Способ контроля степени выветривания угля с использованием способа в соответствии с пунктом [1], включающий стадии: предварительного определения поверхностного натяжения каждой марки полукокса, которые получены термообработкой каждой из нескольких марок угля, размещенных на угольном складе, и предварительной оценки доли каждой из нескольких марок угля на угольном складе; и при кондиции несколько марок полукокса смешивают в соответствующих пропорциях для приготовления смеси полукокса, контроля степени выветривания каждой из нескольких марок угля, так что значение поверхностного натяжения на границе раздела фаз γinter смеси полукокса, которое получается из поверхностного натяжения и пропорций, составляет 0,03 мН/м или ниже.

[4] Способ контроля степени выветривания угля с использованием способа в соответствии с пунктом [1], включающий стадии: предварительно определяют поверхностное натяжение каждой марки полукокса, которые получены термообработкой каждой из нескольких марок угля, размещенных на угольном складе и предварительной оценки доли каждой из нескольких марок угля на угольном складе; и контроля степени выветривания контролируемой требуемой марки угля, размещенной на угольном складе, так что разница поверхностного натяжения Δγ относящегося к полукоксу составляла 1,5 мН/м или ниже, разница Δγ определяется между значением поверхностного натяжения полукокса, который получен термообработкой контролируемой требуемой марки угля и средневзвешенной величиной, которая рассчитывается по средневзвешенным значениям поверхностного натяжения марок полукокса, которые получены термообработкой остальных марок угля, отличных от контролируемой требуемой марки угля, находящейся на угольном складе в соответствии с долями остальных марок угля.

[5] Способ контроля степени выветривания угля с использованием способа в соответствии с пунктом [1], включающий контроль степени выветривания контролируемой требуемой марки угля, так что полукокс, который получен из выветренной контролируемой искомой марки угля, имеет поверхностное натяжение, соответствующее 39,5 мН/м или выше, значение 39,5 мН/м является поверхностным натяжением полукокса, который получен термообработкой при температуре 500°С выветренной марки угля.

[6] Способ получения кокса, включающий стадии: приготовления угольной шихты путем смешивания марок угля, степень выветривания которых контролируется способами по пунктам [3]-[5]; и получения кокса путем коксования угольной шихты.

Положительные эффекты изобретения

В соответствии с настоящим изобретением, с помощью поверхностного натяжения полукокса, который получают термообработкой выветренного угля, в качестве показателя степени выветривания угля, можно оценить степень выветривания угля даже в пределах, в которых степень выветривания не может быть определена обычными способами. Эта оценка дает возможность получать кокс одновременно с контролем степени выветривания угля в пределах диапазона, в котором может быть подавлено снижение прочности кокса. Соответственно, можно добавить выветренный уголь в угольную шихту, из которой получают кокс, имеющий требуемую прочность.

Краткое описание чертежей

Фиг. 1 представляет график, иллюстрирующий зависимость между максимальной текучестью MF каждой из различных марок угля и поверхностным натяжением полукокса, который получают термообработкой каждой из различных марок угля.

Фиг. 2 показывает график, иллюстрирующий зависимость, в примере 1, между поверхностным натяжением на границе раздела фаз смеси полукокса и прочностью кокса, полученного коксованием угольной шихты.

Фиг. 3 представляет график, иллюстрирующий зависимость, в примере 1, между разницей между поверхностным натяжением полукокса, который получен из контролируемой требуемой марки угля, и средневзвешенной величиной поверхностного натяжения марок полукокса, который получен из остальных марок угля, и прочностью кокса, который получен коксованием угольной шихты.

Фиг. 4 представляет график, иллюстрирующий зависимость, в примере 1, между поверхностным натяжением полукокса, который получен из контролируемой требуемой марки угля, и прочностью кокса, полученного коксованием угольной шихты.

Описание осуществлений

Полукокс получают термообработкой угля. Хотя на полукокс не обращается большое внимание в обычных технологиях производства кокса, авторы настоящего изобретения фокусируются на полукоксе, чтобы найти возможность оценки адгезии между двумя марками угля на основе разности поверхностного натяжения между двумя видами полукокса или на основе поверхностного натяжения на границе раздела фаз полукокса.

Кроме того, авторы настоящего изобретения обращают внимание на феномен, в котором, если выветренный уголь добавляют к угольной шихте, возможно неожиданное снижение прочности кокса, который получают коксованием угольной шихты. Авторы настоящего изобретения тщательно провели исследования в отношении явления и вышеописанных данных, чтобы найти возможность оценки степени выветривания угля в смеси нескольких марок угля с использованием поверхностного натяжения полукокса, который получен из каждой из нескольких марок угля в качестве показателя. Кроме того, авторы настоящего изобретения установили, что можно контролировать прочность кокса путем оценки степени снижения прочности кокса за счет выветривания и контроля степени выветривания угля с использованием вышеописанного показателя, или поверхностного натяжения на границе раздела фаз смеси полукокса, которая приготовлена смешиванием нескольких марок полукокса.

Вообще известно, что, в случае, когда два вида материалов, имеющих различное поверхностное натяжение, соединяются друг с другом, сила адгезии возрастает с уменьшением разницы поверхностного натяжения. В процессе, в котором уголь превращается в кокс, уголь сначала сплавляется из-за нагрева и повторно затвердевает с образованием кокса. В таком процессе, два вида угля соединяются друг с другом с формированием прочной структуры кокса. До сих пор считалось, что, поскольку формируется такая адгезионная структура в результате соединения частиц угля, пластические свойства (например, максимальная текучесть MF) угля играют важную роль. В противоположность этому, поскольку авторы настоящего изобретения обратили внимание на явление, в котором различные виды угля соединяются друг с другом, полагая, что сила адгезии может влиять на прочность кокса в некотором роде, авторы настоящего изобретения провели исследования в отношении явления адгезии, и в результате эмпирически установили взаимосвязь между разницей в поверхностном натяжении и прочности кокса.

В случае, когда исследуется вышеописанное явление адгезии, считается предпочтительным использовать поверхностное натяжение пластичных частиц угля, которое определяется в интервале температур (350-800°С), в котором частицы угля начинают размягчаться, соединяться друг с другом, и затвердевать с образованием кокса в промышленном процессе. Потому что считается, что сила адгезии между частицами угля зависит от поверхностного натяжения размягченных пластичных частиц угля от начала размягчения до формирования кокса. Таким образом, предполагается, что предпочтительно определить поверхностное натяжение угля, имеющего адгезионную прочность в этом температурном диапазоне.

Однако способ определения поверхностного натяжения материала в диапазоне таких высоких температур не известен. Поэтому авторы настоящего изобретения экспериментировали с различными альтернативными методами для нахождения возможности выразить прочность адгезии между частицами угля с использованием поверхностного натяжения термообработанного угля, который был подвергнут тепловой обработке, в которой уголь сначала нагревают и затем охлаждают до комнатной температуры, предпочтительно быстро охлаждают, и что такое явление адгезии влияет на прочность кокса. Такой термообработанный уголь называют полукокс и, в частности, полукокс является термообработанным углем, который был нагрет в диапазоне температур (350-800°С), в котором частицы угля начинают размягчаться, соединяться друг с другом, и затвердевать с образованием кокса, и который был охлажден. Авторы настоящего изобретения полагают, что можно оценить степень выветривания угля, которая влияет на адгезионную прочность кокса, с помощью поверхностного натяжения полукокса в качестве показателя для оценки.

В общем, так как поверхностное натяжение на границе раздела фаз можно рассчитать из поверхностного натяжения, авторы настоящего изобретения тщательно проводили эксперименты на основе вышеописанного предположения, в особенности, чтобы уточнить, что, в случае, когда поверхностное натяжение на границе раздела фаз смеси полукокса, которую получают из угольной шихты, состоящей из нескольких марок угля, выше 0,03 мН/м, наблюдается снижение прочности кокса, который получают коксованием угольной шихты. В случае, когда число марок угля, которые подвергаются термообработке, равно n и где число марок полукокса из которых состоит смесь полукокса равно n, поверхностное натяжение на границе раздела фаз γinter смеси полукокса может быть представлено следующим реляционным выражением матриц W и Г.

Матрица 1

Здесь, в случае, когда число марок угля, из которых состоит угольная шихта, равно n, матрицы W и Г представлены реляционными выражениями далее в виде соотношения компонентов в смеси wi для i-го угля, то есть угля i, и поверхностного натяжения на границе раздела фаз γij между полукоксом i, который получен из i-го угля, то есть угля i, и полукоксом j, который получен из j-го угля, то есть угля j. В первую очередь предпочтительно, чтобы соотношение компонентов в смеси wi задавалось соотношением компонентов в смеси полукокса в смеси полукокса, полученного из угольной шихты. Однако поскольку нет большой разницы между содержанием каждой марки полукокса в смеси полукокса и содержание каждой марки угля в угольной шихте даже после термообработки, wi задается соотношением компонентов смеси каждого угля в угольной шихте.

Матрица 2

Матрица 3

Кроме того, в случае, когда число марок угля, из которых состоит угольная шихта, равно n, так как общее соотношение компонентов смеси всех составляющих марок угля равно 1, выполняется следующее реляционное выражение.

Матрица 4

Что касается поверхностного натяжения на границе раздела фаз γij в реляционном выражении (2), γij=γij выполняется по их определению. Поверхностное натяжение на границе раздела фаз между двумя марками полукокса представлено следующим реляционным выражением для поверхностного натяжения γi полукокса I и поверхностного натяжения γj полукокса j на основе реляционного выражения Ли и Неймана.

Матрица 5

Здесь константа β равна 0,0001247 (м2/мДж)2.

С использованием нижеприведенного реляционного выражения (6), которое получено путем упрощения реляционного выражения (1) с помощью дисперсии σγ2 поверхностного натяжения смеси полукокса, может быть вычислена величина поверхностного натяжения на границе раздела фаз полукокса γinter, вычисленная с использованием вышеуказанного реляционного выражения (6), практически равная величине, рассчитанной с использованием реляционного выражения (1) и отсутствуют практические проблемы из-за разницы.

Матрица 6

Дисперсия σγ2 в реляционном выражении (6) может быть рассчитана с помощью нижеприведенного реляционного выражения (7).

Матрица 7

Кроме того, поверхностное натяжение на границе раздела фаз смеси полукокса уменьшается с уменьшением разницы поверхностного натяжения между несколькими марками полукокса, которые получены из нескольких марок угля, и поверхностное натяжение на границе раздела фаз увеличивается с увеличением разницы поверхностного натяжения. Поэтому для предотвращения снижения прочности кокса предпочтительно смешать марки угля, которые становятся марками полукокса, имеющими поверхностное натяжение близкое друг к другу. С учетом этого, авторы настоящего изобретения провели тщательные исследования и эксперименты и в результате также установили, что, в случае, когда разница в поверхностном натяжении марок полукокса используется в качестве показателя, когда разница Ау поверхностного натяжения между полукоксом, который получен из угольной шихты, состоящей из одного или нескольких марок угля, выбранных из всех марок угля и полукоксом, который получен из остальных марок угля, отличных от марок угля, используемых для угольной шихты среди всех марок угля, выше 1,5 мН/м, имеется значительное снижение прочности кокса, который получен из всех марок угля. В настоящем изобретении, даже если число марок угля, из которых состоит угольная шихта, не представлено множественным числом, но является единицей, угольная шихта называется "смесью" для целей описания.

Далее будет описано поверхностное натяжение полукокса. Во-первых, будет описан способ получения полукокса. Целесообразно, чтобы температура, при которой нагревают уголь для приготовления полукокса, была в диапазоне температур, в котором частицы угля нагревают для начала размягчения, соединения друг с другом и затвердевания с образованием кокса, то есть от температуры, равной или выше 350°С, при которой частицы угля начинают размягчаться, до температуры, равной или ниже 800°С, при которой завершается коксование. Таким образом, предпочтительно полукокс получают нагреванием угля при температуре 350°С или выше и затем охлаждением угля в атмосфере изолированной от воздуха или в атмосфере инертного газа. Поскольку температура, которая особенно способствует адгезии в диапазоне температур нагрева 350°С или выше и 800°С или ниже является температурой, при которой происходит размягчение, поскольку в диапазоне температур, в котором происходит размягчение угля в процессе приготовления кокса составляет 350°С или выше и 550°С или ниже, и, поскольку считается, что адгезионная структура ограничена температурой около 500°С, особенно предпочтительно, чтобы температура нагрева составляла около 500°С, то есть 480°С или выше и 520°С или ниже. То есть предпочтительно, чтобы температура нагрева для обработки выветренного угля с целью получения полукокса составляла 350°С или выше и 800°С или ниже, более предпочтительно 350°С или выше и 550°С или ниже, или более предпочтительно 480°С или выше и 520°С или ниже.

Уголь охлаждают в атмосфере инертного газа для того, чтобы уменьшить погрешность измерения поверхностного натяжения, потому что, поскольку уголь имеет высокую температуру непосредственно после нагрева, происходит структурное изменение из-за частичного окисления поверхности угля в случае, когда охлаждение осуществляют в атмосфере, содержащей кислород, что приводит к погрешности измерений поверхностного натяжения. В качестве инертного газа может быть использован такой как гелий или аргон, или азот, и целесообразно использовать газообразный азот.

Кроме того, предпочтительно уголь быстро охлаждать после нагрева. Нагретый уголь быстро охлаждают, чтобы сохранить молекулярную структуру, которая была сформирована в размягченном состоянии, и предпочтительно охлаждение выполнять при скорости охлаждения 10°С/сек или выше, при которой, как считается, молекулярная структура не меняется. Хотя примеры способа быстрого охлаждения включают способ с использованием жидкости, такой как жидкий азот, ледяная вода, или вода, или инертный газ, такой как газообразный азот, поскольку охлаждение газом занимает много времени для охлаждения внутренней части угля и вызывает изменения скорости охлаждения, и поскольку охлаждение ледяной водой или водой влияет на результаты измерения поверхностного натяжения за счет адгезии воды, предпочтительно быстрое охлаждение выполнять с использованием жидкого азота. В частности, целесообразно сосуд, содержащий уголь, погружать в жидкий азот.

Способ выполнения термообработки угля в настоящем изобретении состоит в следующем.

(a) Уголь измельчают. Желательно уголь измельчать до частиц диаметром 250 мкм или менее в соответствии с техническим анализом угля, предусмотренным в JIS 8812.

(b) Уголь измельченный в процессе (а) нагревают при соответствующей скорости нагрева. Предпочтительно, чтобы скорость нагрева определялась в соответствии со скоростью нагрева, при котором кокс будет оцениваться по поверхностному натяжению и получалось поверхностное натяжение на границе раздела фаз. Целесообразно, чтобы уголь нагревался до температуры 350°С или выше и 800°С или ниже, как описано выше.

(c) Уголь нагретый в процессе (b) охлаждают жидким азотом. Предпочтительно, чтобы быстрое охлаждение выполнялось с помощью вышеописанного способа.

Далее будет описан способ определения поверхностного натяжения. Известные примеры метода определения поверхностного натяжения включают метод лежащей капли, метод капиллярного поднятия жидкости, метод определения максимального давления в пузырьке газа, метод висящей капли, метод по измерению массы капли, метод уравновешивания пластины (метод Вильгельми), увеличения/снижения краевого угла смачивания, метод кольца, метод наклона пластины, метод измерения времени удерживания, пленочного флотации и т.п.Так как уголь состоит из различных молекулярных структур, предполагается, что поверхностное натяжение угля не является однородным. Таким образом, особенно предпочтительно использовать метод пленочной флотации (DW Fuerstenau;. "International Journal of Mineral Processing, 20 (1987), p. 153.), потому предполагается возможность оценки распределения поверхностного натяжения.

Далее будут описаны различные условия для определения поверхностного натяжения с помощью метода пленочной флотации. Поскольку величина поверхностного натяжения угля находится в диапазоне 20-73 мН/м при комнатной температуре и когда происходит размягчение, целесообразно использовать жидкость, имеющую поверхностное натяжение в этом диапазоне в методе пленочной флотации. Можно приготовить жидкость, имеющую поверхностное натяжение 20-73 мН/м из водного раствора органического растворителя, такого как этанол, метанол, пропанол, трет-бутанол или ацетон. Можно определить распределение поверхностного натяжения образца помещая частицы образца на различные виды жидкостей, имеющих различное поверхностное натяжение, путем определения доли массы плавающих частиц образца для каждого вида жидкости, и представления результатов в виде кривой плотности распределения. Что касается диаметра частиц образца, поверхностное натяжение которого определяется, предпочтительно определить, поверхностное натяжение, когда краевой угол образца с жидкостью почти равен 0°, и поскольку краевой угол возрастает с увеличением диаметра частиц измельченного образца, предпочтительно, чтобы диаметр частиц был как можно меньше. Однако, поскольку частицы имеют тенденцию к агрегации в случае, когда диаметр частиц образца менее 53 мкм, предпочтительно измельчать образец так, чтобы диаметр частиц образца составлял 53-150 мкм, чтобы предотвратить агрегацию.

Поскольку метод пленочной флотации использует явление флотации материала (частиц образца) за счет поверхностного натяжения, необходимо, чтобы измерение проводилось при условии, когда вес материала незначителен. Потому что краевой угол увеличивается из-за влияния силы тяжести в том случае, когда плотность материала является высокой. Таким образом, предпочтительно измеряют поверхностное натяжение материала, имеющего плотность 2000 кг/м3 или менее, для которой считается, что краевой угол не зависит от силы тяжести. Так как различные виды угля и полукокса удовлетворяют этому условию, то можно использовать порошкообразные уголь и полукокс всех видов, в качестве частиц образца для метода пленочной флотации и определять методом поверхностное натяжение всех видов угля, таких как коксующийся уголь, некоксующийся или слабо-коксующийся уголь и антрацит, независимо от вида угля. Кроме того, также можно измерить поверхностное натяжение добавок, таких как смолы, масла, нефтяной кокс, коксовая мелочь, пыль, отходы пластмасс и биомасса таким же образом.

Пример способа приготовления образцов угля, которые используются для метода пленочной флотации, будут описаны в следующих процессах.

(a') Уголь измельчают до частиц диаметром 200 мкм или менее.

(b') Уголь, который был измельчен в процессе (а'), нагревают до температуры 500°С со скоростью нагрева 3°С/мин в токе инертного газа. Скорость нагрева в вышеуказанном процессе (b’) задают равной 3°С/мин, поскольку скорость нагрева составляет 3°С/мин, когда кокс получают в коксовой печи.

(с') Уголь нагретый в процессе (b') быстро охлаждают жидким азотом.

(d') Уголь быстро охлажденный в процессе (с') измельчают до диаметра частиц 150 мкм или менее и измельченный уголь сушат при температуре 120°С в течение 2 часов в потоке сухого инертного газа. Любой способ сушки могут быть использован в процессе (d'), посредством которого удаляется вода, связанная с поверхностью частиц, и способ, в котором сушка осуществляется при пониженном давлении, может быть использован в дополнение к способу, в котором осуществляется нагрев до температуры 100-200°С в атмосфере инертного газа, такого как азот или аргон.

Примеры показателя поверхностного натяжения полукокса включают среднее значение распределения поверхностного натяжения (среднее поверхностное натяжение), стандартное отклонение распределения поверхностного натяжения, значение пика поверхностного натяжения в распределении поверхностного натяжения, два значения максимального поверхностного напряжения и минимальное поверхностное натяжение в распределении поверхностного натяжения, и функцию распределения поверхностного натяжения. Среднее значение распределения поверхностного натяжения (среднее значение γ) выражается, например, реляционным выражением (8) ниже. Значение поверхностного натяжения полукокса может быть указано в виде среднего значения распределения поверхностного натяжения, значение которое считается, имеют высокую точность среди нескольких определенных значений поверхностного натяжения, или средним значением таких определенных значений. Наиболее предпочтительно поверхностное натяжение полукокса в способе настоящего изобретения указывается средним значением распределения поверхностного натяжения, которое получено с использованием способа пленочной флотации.

Матрица 8

Здесь γ с чертой сверху: среднее значение распределения поверхностного натяжения;

γ: поверхностное натяжение; и

f(γ): плотность распределения поверхностного натяжения

Авторы настоящего изобретения измеряли поверхностное натяжение полукокса, который был получен термообработкой при температуре 500°С марок угля, используемых для изготовления кокса из марок угля, которые не являются выветренными. Из результатов измерений, поверхностное натяжение полукокса, определенное с использованием вышеописанного метода, составляло 37,0-45,0 мН/м с погрешностью измерения 0,4 мН/м. Такие значения поверхностного натяжения и погрешности измерения относятся к среднему значению распределения поверхностного натяжения полукокса, определенного с использованием вышеописанного метода, и далее значение представленное в виде поверхностного натяжения относится к вышеописанному среднему значению распределения поверхностного натяжения, если не указано иное.

Далее будет описано изменение поверхностного натяжения полукокса за счет выветривания. Как описано выше, авторы настоящего изобретения экспериментами выяснили в дополнение к влиянию поверхностного натяжения полукокса на адгезию угля, не только то, что поверхностное натяжение полукокса влияет на адгезию угля, но также, что поверхностное натяжение полукокса снижается за счет выветривания.

Эксперимент

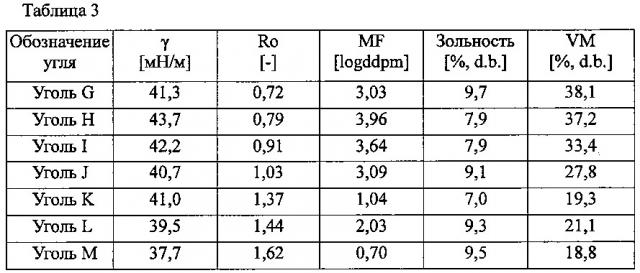

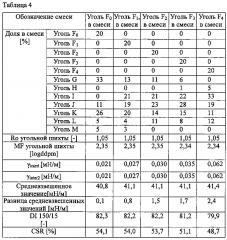

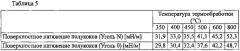

Угли A-E, которые использовались в настоящих экспериментах и свойства марок угля и марок полукокса, которые были получены из марок угля, приведены в таблице 1. Такие марки полукокса были получены с использованием вышеуказанных процессов (a')-(d').

В настоящих экспериментах изобретатели исследовали взаимосвязь между степенью выветривания углей А-Е и поверхностным натяжением марок полукокса, которые были соответственно приготовлены из углей А-Е. Среди углей, указанных в таблице 1, уголь с индексом 0 указывает уголь до проведения выветривания, уголь с индексом 1 указывает уголь, который был подвергнут ускоренному выветриванию при температуре 150°С в течение 3 часов при нагревании в атмосфере воздуха, и уголь с индексом 2 указывает уголь, который был подвергнут ускоренному выветриванию при температуре 150°С в течение 5 часов при нагревании в атмосфере воздуха. В частности, в случае угля А, уголь с индексом 3 указывает уголь, который был подвергнут самопроизвольному выветриванию в течение 3 месяцев в атмосферном воздухе.

Кроме того, авторы настоящего изобретения определили максимальную текучесть MF каждого из углей, указанных в таблице 1, и поверхностного натяжения полукокса, которые получали из каждого из указанных углей. Результаты определения приведены на фиг. 1. На фиг. 1 значение измерения MF 0 ddpm обозначено точкой 0 на линии logMF. Поверхностное натяжение γ [мН/м] в таблице 1 указывает значение поверхностного натяжения полукокса, который был приготовлен из соответствующего угля, указанного в колонке "Название угля". Значение поверхностного натяжения представляет собой среднее значение распределения поверхностного натяжения, которое было получено с помощью метода пленочной флотации, как описано выше.

В таблице 1 приведены средняя максимальная отражательная способность Ro витринита углей и максимальная текучесть MF для каждого названия угля. Как описано в "(А) Способ определения степени выветривания с использованием текучести угля в качестве показателя" в известном уровне техники, максимальная текучесть MF является одним из показателей для определения степени выветривания. Известно, что при протекании выветривания угля максимальная текучесть MF угля уменьшается. Средняя максимальная отражающая способность витринита Ro углей в таблице 1 дается для справки. Значение зольности и значение VM в таблице 1 являются значением, определенным для угля до проведения выветривания, и изменение значения зольности или значения VM за счет выветривания не наблюдалось. Здесь значения зольности и VM в таблице 1 относятся к сухой массе, и выражаются в единицах [%, d.b. (по сухому шарику термометра)] в таблице 1.

Как видно из фиг. 1, понятно, что, в случае одной марки угля с уменьшением максимальной текучести MF при выветривании поверхностное натяжение полукокса, который получен из выветренного угля, уменьшается. Из результатов для угля А3, понятно, что снижается поверхностное натяжение из-за самопроизвольного выветривания, как и в случае с ускоренным выветриванием путем нагрева. Таким образом, выясняется, что определением поверхностного натяжения в точке отсчета, когда начинается оценка степени выветривания, например, сразу после начала хранения и определением поверхностного натяжения в момент, когда оценивают степень выветривания, можно количественно оценить степень выветривания.

Поскольку поверхностное натяжение полукокса, который получен нагревом угля, уменьшается в ходе выветривания, что является противоположным изменению поверхностного натяжения угля, не подвергнутого нагреву, в сторону увеличения в ходе выветривания, как указано в не патентном документе 4, то понятно, что вышеописанные экспериментальные результаты не могут быть получены из результатов не патентного документа 4.

В случае, когда максимальная текучесть MF используется в качестве показателя степени выветривания, MF снижается до 0 ddpm (предел обнаружения) за счет выветривания, н