Теплообменник

Иллюстрации

Показать всеИзобретение относится к модульным пластинчатым теплообменникам типа газ-жидкость и предназначено для использования в энергетической, металлургической и других отраслях промышленности, в системах нагрева мазутом или углем, в котельных и для утилизации тепла дизельных двигателей на судах. Теплообменник содержит, по меньшей мере, один сварной теплообменный модуль, выполненный из газовых элементов с использованием тонколистовых пластин, в частности с оребрением, и из установленных между ними жидкостных элементов, выполненных в виде металлических рамок. Теплообменник выполняют или сварным, или из отдельных модулей. Изобретение позволяет повысить эффективность теплообменника за счет увеличения интенсивности теплообмена между элементами, используя прямой контакт жидкости с наружными поверхностями пластин соседних газовых элементов, а также используя детали лабиринта в газовых элементах и внутренние перегородки в полостях жидкостных элементов. Изобретение позволяет повысить надежность работы теплообменника за счет предложенных упрочненных конструкций элементов теплообменных модулей. 14 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к модульным пластинчатым теплообменным устройствам газ-жидкость и может быть использовано в химической, нефтехимической, нефтеперерабатывающей, газовой, энергетической, металлургической и машиностроительной промышленности, в системах нагрева мазутом или углем, а также в котельных на судах для утилизации тепла дизельных двигателей.

Известны устройства, модульные теплообменники газ-жидкость, содержащие, по меньшей мере, один сварной теплообменный модуль (ТМ), включающий установленные друг на друга и собранные в пакет газовые элементы, выполненные из двух тонколистовых параллельных друг другу металлических пластин с установленными между ними тонкими ребрами, и жидкостные элементы, подключенные к коллекторам для подачи и отвода жидкости и установленные между газовыми элементами (Н.В. Барановский и др. Пластинчатые и спиральные теплообменники. М.: Машиностроение, 1973, с. 28-31, с. 249-251).

В данных устройствах конструкция газовых элементов идентична конструкции жидкостных элементов. Ребра газовых и жидкостных элементов выполняются, например, или из тонкого гофрированного листа, или с помощью дистанционных штифтов, которые устанавливаются между двумя пластинами, после чего производится припайка гофров или обоих концов штифтов к внутренним поверхностям пластин в местах их касания с образованием параллельных каналов для прохода жидкости или газа. При этом за счет поверхностей ребер и внутренних поверхностей пластин формируется теплообменная поверхность. Подаваемые потоки газа и жидкости направляются соответственно в каналы газовых и жидкостных элементов ТМ, разбиваясь на большое число потоков газа и жидкости. Схемы движения газа и жидкости друг относительно друга в пакете ТМ осуществляются или прямотоком, или противотоком, или перекрестным током. В некоторых случаях ребра выполняются из материалов, отличных от материала пластин. При этом данные устройства изготавливаются с ребрами разной формы, в частности с вертикальными ребрами прямоугольной формы. Расстояние между двумя пластинами каждого элемента ТМ, которое по существу является высотой ребер, выполняется в зависимости от температуры, объемов и свойств подаваемых газов или жидкостей. Для изготовления пластин и ребер используются алюминий и его сплавы, сталь, титан, сплавы меди и других металлов. К достоинствам данных устройств относится простота компоновки ТМ, которая осуществляется путем установки элементов ТМ друг на друга при их сварке в пакет ТМ. К достоинствам данных модульных устройств относится также возможность взаимозаменяемости ТМ, которая позволяет удалить из теплообменника вышедший из строя ТМ или заменить его. Кроме того, возможность взаимозаменяемости ТМ используется при необходимости изменения тепловой мощности известных устройств за счет добавления или уменьшения количества ТМ.

Данному устройству присуща совокупность признаков, наиболее близкая к совокупности существенных признаков предлагаемого изобретения, поэтому данное устройство принято авторами в качестве прототипа.

Недостатком прототипа является использование одинаковых конструкций газовых и жидкостных элементов без учета различий как теплофизических свойств газов и жидкостей, так и их расхода. Указанный недостаток объясняется тем, что при использовании одинаковых конструкций элементов ТМ в прототипе не обеспечивается максимально высокая интенсивность теплообмена для обоих теплоносителей одновременно. Недостатком прототипа является его недостаточно высокая эффективность, что объясняется жесткостью пластин элементов ТМ, к которым припаяны ребра. Указанная жесткость пластин является причиной недостаточно полного контакта между наружными поверхностями пластин соседних элементов ТМ, что объясняется образованием воздушных прослоек между указанными поверхностями, которые являются причиной повышенного термического сопротивления на указанных границах теплообмена. Недостатком прототипа является наличие двух пластин между соседними элементами ТМ при их установке их друг на друга. Указанный недостаток объясняется увеличением термического сопротивления и снижением интенсивности теплообмена между соседними элементами ТМ за счет потерь тепла за счет двойной толщины пластин на указанной границе теплообмена. Недостатком прототипа является недостаточно высокая надежность данного устройства при его эксплуатации, что объясняется невысокой прочностью паяных соединений и возможностью их разрушения, например, при повышенных механических нагрузках, при знакопеременных нагрузках, а также при вибрации. К недостатку прототипа относится также конструкция жидкостных элементов ТМ, выполненная с большим количеством каналов с малой площадью сечения. Указанный недостаток может являться причиной гидравлического удара и, как следствие, причиной разгерметизации каналов элементов ТМ, например, при резком повышении давления жидкости, или при подаче напорного потока жидкости из коллектора, или при внезапной остановке движущегося потока жидкости, или при внезапной остановке насоса, или при быстром закрытии запорных устройств. Это объясняется тем, что площадь сечения каждого канала жидкостных элементов ТМ существенно меньше площади сечения трубы коллектора, подающей жидкость в каналы. Причем относительно небольшая длина жидкостных элементов ТМ и высокая скорость подачи жидкости в них может являться причиной мгновенного гидравлического удара.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности предлагаемого устройства за счет уменьшения термического сопротивления на границах теплообмена и повышение надежности предлагаемого устройства при его эксплуатации за счет создания более прочных конструкций газовых и жидкостных элементов ТМ.

Поставленная задача достигается тем, что в теплообменнике, содержащем, по меньшей мере, один сварной ТМ, включающий установленные друг на друга и собранные в пакет газовые элементы, выполненные из двух тонколистовых параллельных друг другу металлических пластин с установленными между ними тонкими ребрами, и жидкостные элементы, подключенные к коллекторам для подачи и отвода жидкости и установленные между газовыми элементами, согласно предлагаемому изобретению по меньшей мере, одна пластина газового элемента выполнена оребренной равновысокими ребрами, приваренными параллельными рядами к внутренней стороне пластины; жидкостные элементы выполнены в виде прямоугольных металлических рамок с двумя прорезями для подачи и отвода жидкости, при этом рамки жестко защемлены между наружными поверхностями пластин двух соседних с ними газовых элементов и герметично приварены к ним.

При этом в некоторых случаях, по меньшей мере, одна пластина газового элемента выполнена оребренной равновысокими ребрами, которые приварены параллельными рядами к внутренней стороне пластины с помощью высокочастотной сварки.

При этом в некоторых случаях теплообменник собран, по меньшей мере, из двух ТМ, установленных друг на друга и приваренных друг к другу.

При этом в некоторых случаях приварка теплообменных модулей друг к другу выполнена с помощью соединительных металлических полос.

При этом в некоторых случаях рамки жидкостных элементов выполнены из нержавеющей стали.

При этом в некоторых случаях рамки жидкостных элементов выполнены из металлических прутков.

При этом в некоторых случаях рамки жидкостных элементов выполнены из металлических соединительных полос, вваренных между соседними газовыми элементами по внешнему контуру пластин.

При этом в некоторых случаях наружная поверхность, по меньшей мере, одной пластины, по меньшей мере, одного газового элемента выполнена с деталями лабиринта.

При этом в некоторых случаях детали лабиринта выполнены в виде металлических прутков, приваренных к наружной поверхности пластины, по меньшей мере, одного газового элемента параллельными рядами.

При этом в некоторых случаях детали лабиринта выполнены в виде металлических штырьков, приваренных к наружной поверхности пластины, по меньшей мере, одного газового элемента параллельными рядами.

При этом в некоторых случаях детали лабиринта выполнены в виде металлических штырьков, приваренных к наружной поверхности пластины, по меньшей мере, одного газового элемента в шахматном порядке.

При этом в некоторых случаях, по меньшей мере, один жидкостный элемент выполнен с внутренними перегородками, прикрепленными к внутренней поверхности рамки.

При этом в некоторых случаях внутренние перегородки жидкостного элемента выполнены из металлических прутков и приварены к внутренней поверхности одной стороны рамки.

При этом в некоторых случаях внутренние перегородки жидкостного элемента выполнены из металлических прутков и приварены к внутренней поверхности противоположных сторон рамки в шахматном порядке.

При этом в некоторых случаях внутренние перегородки жидкостного элемента выполнены, по меньшей мере, из одной металлической спирали, в виде прямой - внутренней спирали и обратной - наружной спирали, навитых с зазорами и приваренными к внутренней поверхности рамки.

Технический результат от использования предлагаемых конструкций газовых и жидкостных элементов ТМ состоит в повышении интенсивности теплообмена, а также повышении прочностных характеристик предлагаемого устройства.

Технический результат повышения повышении интенсивности теплообмена, а также повышения прочностных характеристик предлагаемого устройства достигается использованием конструкции газовых элементов, состоящей из двух тонколистовых металлических пластин, в которой, по меньшей мере, одна пластина выполняется оребренной параллельными рядами равновысоких ребер, продольно приваренными, например, токами высокой частоты к внутренней стороне пластины (см. RU 35423 U1, 20.08.2003). Это объясняется тем, что при использовании сварки, в первую очередь высокочастотной, в предлагаемом устройстве, в отличие от пайки в прототипе, образуются механически более прочные соединения пластин с ребрами, обладающие низкой инерционностью и высокой пластичностью. При этом, как и в прототипе, ребра и пластины в некоторых случаях выполняются из разных материалов. Кроме того, при выполнении газовых элементов из двух оребренных пластин повышается прочность предлагаемой конструкции газовых элементов за счет уменьшения шага ребер. Это объясняется увеличением количества ребер, установленных между внутренними поверхностями пластинам газового элемента, которые, по существу, являются ребрами жесткости. Причем при уменьшении шага ребер увеличивается площадь теплообмена в газовом элементе и повышается интенсивность теплообмена.

Указанный технический результат достигается использованием конструкции газовых элементов, в которой на наружную поверхность, по меньшей мере, одной пластины, по меньшей мере, одного газового элемента привариваются детали лабиринта. Форма деталей лабиринта и способ их выполнения на поверхности пластин выбирается любой, например сварка, пайка, вырезка, штамповка или другие способы, при которых достигается достаточно высокая интенсивность теплообмена в полостях жидкостных элементов. В качестве деталей лабиринта могут использоваться металлические прутки, которые образуют прямолинейные или криволинейные каналы в полости соседних с ними жидкостных элементов, или металлические штырьки, вызывающие в указанных полостях поворотные потоки жидкости. Прутки и штырьки в некоторых случаях привариваются рядами или в шахматном порядке к наружной поверхности одной или обеих пластин, по меньшей мере, одного газового элемента, соседнего с жидкостным элементом. При выполнении деталей лабиринта в виде прутков увеличивается время прохождения потока жидкости через полость жидкостных элементов, повышая интенсивность теплообмена предлагаемого устройства. При выполнении деталей лабиринта в виде штырьков повышается степень турбулизации потока жидкости в полости жидкостных элементов, также увеличивая интенсивность теплообмена в ТМ. При выполнении деталей лабиринта на наружных поверхностях двух пластин газовых элементов, между которыми зажат жидкостный элемент, повышаются прочностные характеристики предлагаемого устройства. Это объясняется тем, что при высоте указанных деталей лабиринта, которая, как правило, выполняется равной расстоянию между пластинами, детали лабиринта по существу являются ребрами жесткости.

Указанный технический результат повышения прочностных характеристик предлагаемого устройства достигается выполнением конструкции жидкостных элементов в виде прямоугольных рамок. Рамки выполняются или из металлических прутков, герметично приваренных к наружной поверхности пластин двух соседних газовых элементов, или из металлических соединительных полос, вваренных между двумя газовыми элементами. При выполнении прутков или полос из меди или из коррозионно-стойкой нержавеющей стали увеличивается срок работы жидкостных элементов и появляется возможность работы с химически агрессивными жидкостями. Указанный технический результат достигается также тем, что жидкостные элементы, по существу, выполняются с одним каналом для прохода жидкости. При этом верхними и нижними стенками каждого канала являются наружные поверхности пластин двух соседних газовых элементов. Площадь сечения канала одного жидкостного элемента в предлагаемой конструкции может быть сравнима с суммарной площадью сечения всех каналов одного жидкостного элемента в прототипе, чем достигается снижение вероятности гидравлического удара. Указанный технический результат повышения эффективности предлагаемого устройства при выполнении жидкостных элементов в виде рамок достигается за счет наличия прямого контакта жидкости с наружными поверхностями пластин соседних газовых элементов. При указанном прямом контакте обеспечивается более высокая интенсивность теплообмена за счет повышенной величины теплосъема от наружной поверхности пластин газовых элементов в жидкость, протекающую в полости жидкостных элементов, чем в прототипе, выполненного с двумя пластинами между газовыми и жидкостными элементами ТМ.

В некоторых случаях указанный технический результат достигается при выполнении жидкостных элементов с внутренними перегородками, чем достигается повышение интенсивности теплообмена за счет увеличения площади теплообмена в полостях жидкостных элементов. Внутренние перегородки прикрепляются, в частности, ввариваются к внутренним стенкам рамки. В некоторых случаях внутренние перегородки привариваются или к одной внутренней стенке рамки или к двум противоположным внутренним стенкам рамки в шахматном порядке. При этом внутренние перегородки являются турбулизаторами потоков жидкости, позволяющими повысить интенсивность теплообмена за счет осуществления направленного перемешивания потоков жидкости при их проходе от входного отверстия в рамке до выходного отверстия. Степень турбулизации потоков жидкости в полостях жидкостных элементов, а также направление теплонапорных поворотных потоков жидкости определяется длиной и шириной указанных перегородок. Также, имея в виду то, что чем меньше расстояние между перегородками, тем больше застойных зон за перегородкой, выбирается такое взаимное расположение внутренних перегородок в полостях жидкостных элементов, при котором обеспечивается наиболее высокая интенсивность теплообмена. Кроме того, при наличии внутренних перегородок в полости жидкостного элемента образуются области сужения и области расширения потока жидкости, вызывающие пульсации потока, обеспечивающие повышение интенсивности теплообмена. При этом за счет наличия указанных перегородок при проходе потока жидкости от входного отверстия в рамке к выходному отверстию, постоянно разрушается пограничный слой жидкости у наружной поверхности пластин соседних газовых элементов, по существу, являющимися верхними и нижними стенками жидкостных элементов. При этом увеличивается интенсивность теплообмена за счет более равномерного распределения потока жидкости по указанным поверхностям. Причем чем чаще производится искусственное возмущение пограничного слоя, тем выше интенсивность теплообмена. Местоположение внутренних перегородок определяется местоположением разрезов в рамках для подачи и отвода жидкостей в полость жидкостных элементов. Указанные перегородки привариваются или к одной внутренней поверхности стенки прямоугольной рамки или к двум противоположным поверхностям, таким образом, при котором обеспечивается повышение интенсивности теплообмена за счет увеличения уровня турбулизации потока жидкости в полости жидкостных элементов. В некоторых случаях внутренние перегородки выполняются в виде спиралей из металлических, в частности нержавеющих, прутков или металлических полос. Спиральные перегородки выполняются в виде прямой и обратной спирали, навитых с зазором для прохождения жидкости по образованным двумя ветками спирали лабиринтным каналам, вызывая турбулентность потоков жидкости и более интенсивное их перемешивание, обеспечивая повышение интенсивности теплообмена в полости жидкостных элементов. Следует также отметить, что при выполнении внутренних перегородок, выполненных с высотой, равной расстоянию между наружными поверхностями пластин двух соседних газовых элементов, являющимися по существу ребрами жесткости, увеличивается прочность жидкостных элементов, повышая надежность работы предлагаемого устройства в целом

В некоторых случаях указанный технический результат повышения прочностных характеристик предлагаемого устройства достигается при сборке теплообменника из установленных друг на друга ТМ с помощью вваренных между ними, в частности, тонких металлических соединительных полос. Это объясняется большей надежностью сварных соединений ТМ в сравнении с механическими соединениями, как это имеет место в прототипе. При этом дополнительным техническим результатом является простота сборки предлагаемого устройства, обусловленная возможностью его перекомпоновки или возможностью замены вышедшего из строя ТМ путем вырезки его из теплообменника и последующей приварке работоспособного ТМ на место удаленного с помощью новых вваренных полос.

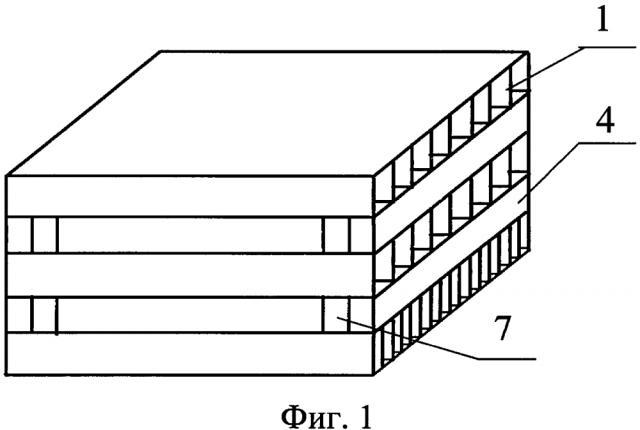

Техническая сущность и практическая применимость заявляемого изобретения поясняется нижеследующим описанием и чертежами, где на фиг. 1 схематично показан ТМ, состоящий из трех газовых и двух жидкостных элементов, в сборке; на фиг. 2 схематично показаны две пластины, оребренная пластина и пластина без оребрения с деталями лабиринта, перед их сборкой в газовый элемент; на фиг. 3 схематично показан газовый элемент, выполненный из двух оребренных пластин с деталями лабиринта; на фиг. 4 схематично показан жидкостный элемент (металлическая рамка) с внутренними перегородками, приваренными к двум противоположным сторонам рамки в шахматном порядке; на фиг. 5 схематично показан жидкостный элемент с внутренними перегородками в виде спиралей.

Теплообменник содержит, по меньшей мере, один ТМ, собранный из газовых элементов 1, выполненных из пластин без оребрения 2 и оребренных пластин 3, и из жидкостных элементов 4. В некоторых случаях, по меньшей мере, одна пластина, по меньшей мере, одного газового элемента выполнена с деталями лабиринта 5 на ее наружной поверхности. Жидкостные элементы выполнены в виде металлических прямоугольных рамок 6 с разрезами 7 для подачи и отвода жидкости через коллекторы (не показаны). В некоторых случаях жидкостные элементы 4 выполнены с внутренними перегородками 8 или 9. Жидкостные элементы 4 установлены между двумя газовыми элементами 1 и приварены к ним. Для обеспечения достаточно высокой тепловой эффективности рекомендовано изготовление всех элементов ТМ приблизительно одинаковой толщины. Газовые элементы 1 в некоторых случаях объединяют с конфузором и диффузором (не показаны) на входе и выходе газа. При сборке пакета может быть выбрана любая схема движения теплообменивающихся сред, но использование противоточной схемы движения в ТМ наиболее эффективно. При изготовлении сварного теплообменника отдельные ТМ устанавливают друг на друга и приваривают их друг к другу, например, при помощи вваренных соединительных металлических полос. Предлагаемое устройство может быть использовано для подогрева технологических жидкостей или воды за счет тепла отходящих газов, а также для охлаждения технологических жидкостей или воды низкотемпературными газами. Предлагаемое устройство также может быть использовано для нагрева воздуха за счет тепла жидкостей.

Теплообменник, например водонагреватель, работает следующим образом.

В каналы газовых элементов 1, например, с помощью конфузоров (не показаны) подаются нагретые газы, а в резервуары жидкостных элементов 4 через коллекторы (не показаны) подаются подлежащие нагреву жидкости. Посредством теплопередачи через наружные поверхности пластин 2 или 3 газовых элементов 1, которые, по существу, являются одновременно верхними и нижними стенками жидкостных элементов 4, а также в некоторых случаях через наружные поверхности деталей лабиринта 5 производится теплообмен, в результате которого осуществляется нагрев жидкостей. Геометрические размеры рамки 6 и в некоторых случаях размеры и размещение внутренних перегородок 8 и 9, а также вид деталей лабиринта 5, приваренных к внутренним сторонам пластин 2 и 3, выбираются таким образом, чтобы обеспечить наиболее возможно высокую тепловую эффективность предлагаемого устройства при наименее возможных гидравлических потерях. Нагретые жидкости отводятся для их дальнейшего использования, например, в системах отопления или горячего водоснабжения. Мощность теплообменника зависит от количества ТМ, от количества элементов в ТМ, от материалов, из которых изготовлены элементы ТМ. Конфигурация теплообменника зависит от места установки и условий эксплуатации. Движение газов и жидкостей в ТМ осуществляется по любой удобной для заказчика схеме, но использование противоточной схемы движения теплоносителей наиболее эффективно.

Возможность промышленного применения предлагаемого устройства показана на примере использования предлагаемого изобретения для изготовления высокотемпературных теплообменников-водонагревателей. Реализация предлагаемого устройства возможна с помощью известных и доступных современных технологий, материалов и конструкций, в основном российских.

Пример использования предлагаемого устройства

Предлагаемое устройство было реализовано авторами на предприятии компании ООО «Термо-Северный поток», которое на своем производстве по своим технологиям изготавливает оребренные пластины 3 с помощью индукционного нагрева (см. SU 820082 А1, 13.06.1979) для теплообменников различного назначения. Авторами был рассчитан, математически смоделирован, спроектирован и изготовлен в соответствии с предлагаемым изобретением модульный теплообменник для нагрева жидкости высокотемпературными газами. Пластины 3 для газовых элементов 1 выполнили из стальных листов -пластин 2, к внутренней поверхности которых приварили продольными рядами ребра. Для деталей лабиринта использовали прутки, которые приварили на наружную поверхность пластин 2. Прутки для рамок жидкостных элементов 6 и деталей лабиринта 5 изготовили из нержавеющей стали с высокой теплопроводностью. Был изготовлен модульный теплообменник из раздельных пакетов ТМ с габаритными размерами 0,84 м × 0,84 м × 0,84 м и теплообменник, в котором указанные ТМ установили друг на друга и соединили между собой за счет вварки между ТМ соединительных полос толщиной 1,5 мм и шириной 25 мм. Изготовленный модульный теплообменник по второму варианту исполнения имел следующие технические параметры:

| температура газов на входе в теплообменник, °C, | 700 |

| температура жидкости на входе в теплообменник, °C, | 50 |

| температура жидкости на выходе из теплообменника, °C, | 90 |

| тепловая мощность, кВт, | 169 |

| масса, кг, | 125 |

В случае частичного износа ТМ, расположенных на участках с наибольшей нагрузкой, возможна перестановка местами изношенных и целых ТМ. Для этого производят разъединение ТМ теплообменника и осуществляют сборку ТМ в любом другом сочетании (без демонтажа всего теплообменника и без его транспортировки к месту ремонта). Вес каждого ТМ достаточно легко позволяет проделать эту операцию. Использование в некоторых случаях ввареных полос упрощает конструкцию, сборку и эксплуатацию теплообменника. Для перекомпоновки или замены ТМ, приваренных в теплообменнике друг к другу с помощью вваренных полос, достаточно вырезать тонкие полосы между соседними ТМ. Указанное разъединение ТМ происходит быстрее, чем разъединение обычно используемых фланцевых соединений. Модульное выполнение теплообменника позволяет увеличить конечный срок службы теплообменника, упрощает его монтаж и ремонт. Производство компании ООО «Термо-Северный поток» имеет возможность изготовления теплообменников различной конфигурации с заданными геометрическими параметрами элементов ТМ и из широкого круга материалов. Это позволяет использовать тепловую энергию отходящих газов или отработанных жидкостей для их переработки ее в тепловую энергию, сохраняя экологию окружающей среды.

1. Теплообменник, содержащий, по меньшей мере, один сварной теплообменный модуль, включающий установленные друг на друга и собранные в пакет газовые элементы, выполненные из двух тонколистовых параллельных друг другу металлических пластин с установленными между ними тонкими ребрами, и жидкостные элементы, подключенные к коллекторам для подачи и отвода жидкости и установленные между газовыми элементами, отличающийся тем, что, по меньшей мере, одна пластина газового элемента выполнена оребренной равновысокими ребрами, приваренными параллельными рядами к внутренней стороне пластины; жидкостные элементы выполнены из прямоугольных металлических рамок с двумя прорезями для подачи и отвода жидкости, при этом рамки жестко защемлены между двумя наружными поверхностями пластин соседних с ними газовых элементов и герметично приварены к соседним газовым элементам.

2. Теплообменник по п. 1, отличающийся тем, что, по меньшей мере, одна пластина газового элемента выполнена оребренной равновысокими ребрами, которые приварены параллельными рядами к внутренней стороне пластины с помощью высокочастотной сварки.

3. Теплообменник по п. 1, отличающийся тем, что теплообменник собран, по меньшей мере, из двух теплообменных модулей, установленных друг на друга и приваренных друг к другу.

4. Теплообменник по п. 3, отличающийся тем, что приварка теплообменных модулей друг к другу выполнена с помощью соединительных металлических полос.

5. Теплообменник по п. 1, отличающийся тем, что рамки жидкостных элементов выполнены из нержавеющей стали.

6. Теплообменник по п. 5, отличающийся тем, что рамки жидкостных элементов выполнены из металлических прутков.

7. Теплообменник по п. 5, отличающийся тем, что рамки жидкостных элементов выполнены из металлических соединительных полос, вваренных между соседними газовыми элементами по внешнему контуру пластин.

8. Теплообменник по п. 1, отличающийся тем, что наружная поверхность, по меньшей мере, одной пластины, по меньшей мере, одного газового элемента выполнена с деталями лабиринта.

9. Теплообменник по п. 8, отличающийся тем, что детали лабиринта выполнены в виде металлических прутков, приваренных к наружной поверхности пластины параллельными рядами.

10. Теплообменник по п. 8, отличающийся тем, что детали лабиринта выполнены в виде металлических штырьков, приваренных к наружной поверхности пластины параллельными рядами.

11. Теплообменник по п. 8, отличающийся тем, что детали лабиринта выполнены в виде металлических штырьков, приваренных к наружной поверхности пластины в шахматном порядке.

12. Теплообменник по п. 1, отличающийся тем, что, по меньшей мере, один жидкостный элемент выполнен с внутренними перегородками, прикрепленными к внутренней поверхности рамки.

13. Теплообменник по п. 12, отличающийся тем, что внутренние перегородки выполнены из металлических прутков и приварены к внутренней поверхности одной стороны рамки.

14. Теплообменник по п. 12, отличающийся тем, что внутренние перегородки выполнены из металлических прутков и приварены к внутренней поверхности противоположных сторон рамки в шахматном порядке.

15. Теплообменник по п. 12, отличающийся тем, что внутренние перегородки выполнены, по меньшей мере, из одной металлической спирали, в виде прямой - внутренней спирали и обратной - наружной спирали, навитых с зазорами и приваренных к внутренней поверхности рамки.