Калибровка моделирования бурения, включая оценку растяжения и скручивания бурильной колонны

Иллюстрации

Показать всеИзобретение относится к калибровке программ моделирования бурения и к оценке растяжения труб с целью выполнения коррекций в отношении измерений наклона и азимута и к оценке скручивания труб для выполнения коррекций в настройках передней поверхности режущего инструмента в режиме реального времени. Вдоль бурильной колонны размещен измерительный инструмент с множеством датчиков. В процессе бурения от каждого из датчиков непрерывно поступают показания измерений для определения данных о крутящем моменте, изгибающем моменте и осевой силе. Эта информация итерационно включается в механическую модель вращательно-режущего бурения (на основании стандартной механики деформируемых материалов и механики стволов скважин) для точной оценки растяжения и скручивания бурильной колонны в режиме реального времени или режиме квазиреального времени и, таким образом, содействия точному расположению ствола скважины. 3 н. и 18 з.п. ф-лы, 9 ил.

Реферат

Область техники

Данное изобретение относится в основном к способам и устройствам, применяемым в бурении стволов скважин для добычи углеводородного сырья. В частности, данное изобретение относится к способам и системам для обеспечения точного расположения стволов скважин за счет повышения точности математического моделирования ствола скважины и буровых работ, в том числе оценки растяжения и скручивания бурильной колонны.

Уровень техники

Для получения углеводородов, таких как нефть и газ, стволы скважин, как правило, бурят путем вращения бурового долота, которое крепится на конце бурильной колонны. В современных буровых комплексах часто применяют бурильную колонну, содержащую компоновку низа бурильной колонны и буровое долото на ее конце. Буровое долото вращается забойным двигателем компоновки низа бурильной колонны и/или путем вращения бурильной колонны. Находящийся под давлением буровой раствор закачивается через бурильную колонну для приведения в действие забойного двигателя, обеспечения смазкой и охлаждением бурового долота и других компонентов, а также вынесения бурового шлама.

Большая часть буровых работ включает направленное бурение, например, бурение наклонно-направленных, ответвленных и/или горизонтальных стволов скважин. При наклонном бурении стволы скважин, как правило, бурят вдоль заданных траекторий для увеличения добычи углеводородного сырья. По мере того, как бурение ствола скважины выполняется через различные пласты, скважинные условия эксплуатации могут изменяться, и оператор должен реагировать на такие изменения и корректировать параметры для поддержания заданной траектории бурения и оптимизации буровых работ. Оператор бурения, как правило, корректирует контролируемые с поверхности параметры бурения, такие как нагрузка на долото, поток бурового раствора через бурильную колонну, скорость вращения бурильной колонны, а также плотность и/или вязкость бурового раствора, для воздействия на буровые работы. Для бурения ствола скважины в ранее не разрабатываемой области оператор, как правило, имеет графики сейсмической разведки, которые обеспечивают макроскопическую картину подземных пластов вдоль заранее планируемой траектории ствола скважины. Если в одном и том же пласте необходимо будет бурить несколько стволов скважин, у оператора также есть информация, полученная из ранее пробуренных стволов скважин.

Буровые работы зачастую проводятся в соответствии с одной или более моделей бурения или опережающего бурения, описывающих подповерхностные условия вдоль заданной траектории ствола скважины. Ниже приведен не исчерпывающий перечень некоторых переменных, которые могут учитываться в различных моделях: характеристики стволов скважин, такие как геометрия, температура и диаметр ствола скважины в зависимости от глубины ствола скважины; трение, включая динамические и статические коэффициенты трения по всему стволу скважины; давления, вязкости, плотности и расходы потока флюидов внутри и снаружи бурильной колонны; характеристики материала, такие как прочность и модуль упругости компонентов бурильной колонны; внутренние и наружные диаметры вдоль длины бурильной колонны; крутящий момент и усилие, приложенное на поверхности; характеристики инструмента, такие как длина, наружный диаметр, жесткость, внутренний диаметр и ограничения потока в инструментах, перемещаемых посредством бурильной колонны, если таковые имеются; и, наконец, осевые и вращательные скорости бурильной колонны и долота.

Были разработаны компьютерные модели для вычисления многих значений, например, усилия, напряжения, моменты, растяжение и т. д., связанные с бурильной колонной или другим транспортировочным средством, таким как гибкая НКТ малого диаметра. Одна такая модель используется для вычисления крутящего момента и сопротивления. Крутящий момент и сопротивление возникают в результате контакта между бурильной колонной и боковыми стенками ствола скважины, и, соответственно, они относятся к сопротивлению ствола скважины и прихвату бурильной колонны. Моделирование крутящего момента и сопротивления может использоваться для определения того, когда бурильная колонна приближается к пределу, при котором она может сломаться или смяться; сколько усилия, либо в натяжении, либо в сжатии, бурильная колонна может выдержать на своем внутрискважинном конце; сколько крутящего момента применяется на внутрискважинном конце при условии, что определенный крутящий момент применяется на поверхности; сколько скручивания имеется в бурильной колонне между поверхностью и внутрискважинным концом; частоты крутильных колебаний и осевые динамические частоты для неравномерных движений; и насколько растянется или сожмется длина бурильной колонны, например, из-за осевых нагрузок, скручивания, температуры, давления и спиралевидного смятия труб.

Возможно, понадобится информация об изменении длины бурильной колонны для точного вычисления глубины, которой должен достичь конец бурильной колонны, или местоположения инструмента, который она может транспортировать. Аналогично, информация о степени скручивания бурильной колонны может быть необходимой для обеспечения точного расположения передней грани режущего инструмента. По этим причинам математические модели с использованием компьютерных программ моделирования крутящего момента и сопротивления дают полезные данные, которые не доступны при простом мониторинге крутящего момента бурильной колонны и нагрузки на крюк на поверхности.

Краткое описание чертежей

Далее варианты реализации описаны более подробно со ссылкой на сопроводительные чертежи, на которых:

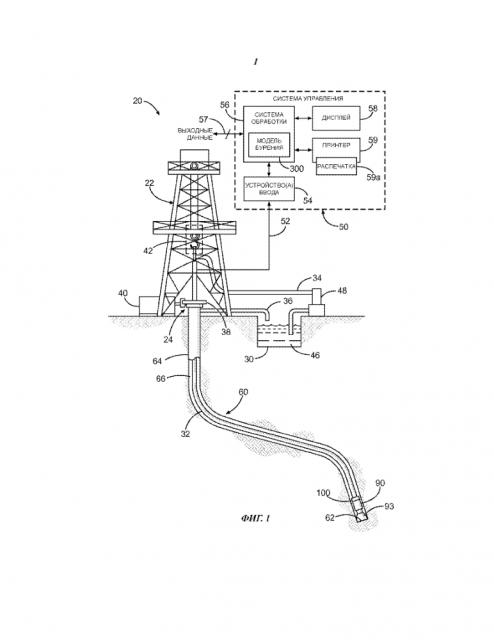

Фиг. 1 представляет частичный вид в вертикальном разрезе бурового комплекса в соответствии с вариантом реализации изобретения, иллюстрирующий бурильную колонну, буровое долото для бурения ствола скважины в геологической среде и измерительный инструмент, размещенный в бурильной колонне для измерения нагрузки на долото, крутящего момента на долоте и изгиба долота, т.е. изгибающих моментов на долоте;

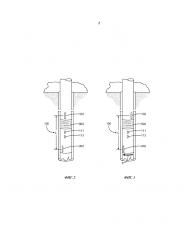

Фиг. 2 представляет собой вид в вертикальном разрезе измерительного инструмента по фиг. 1, иллюстрирующий первый и второй датчики положения, датчики силы, датчики изгиба;

Фиг. 3 представляет собой перспективный вид измерительного инструмента по фиг. 2 после того, как к нему был приложен добавочный крутящий момент, иллюстрирующий изменение относительного угла между датчиками положения из-за вызванного крутящим моментом скручивания;

Фиг. 4 представляет собой упрощенный перспективный вид измерительного инструмента по фиг. 2, иллюстрирующий радиальные векторы, основанные на базовом состоянии без приложенного крутящего момента;

Фиг. 5 представляет собой упрощенный перспективный вид измерительного инструмента по фиг. 3, иллюстрирующий результирующие радиальные векторы от приложенного крутящего момента;

Фиг. 6 представляет собой схему технологического процесса в соответствии с вариантом реализации изобретения для калибровки в режиме реального времени или квазиреального времени программы моделирования бурения, тем самым обеспечивающего более точную оценку степени скручивания и растяжения бурильной колонны по фиг. 1;

Фиг. 7 представляет собой более дательную схему технологического процесса по фиг. 6;

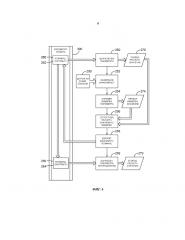

Фиг. 8 представляет собой блок-схему, иллюстрирующую, в соответствии с вариантом реализации изобретения, структуры данных для измерительного инструмента и модели бурения по фиг. 1, которая используется в технологическом процессе по фиг. 7; и

Фиг. 9 представляет собой принципиальную схему, иллюстрирующую основу вычисления для определения изогнутости бурильной колонны по фиг. 1, которая может быть применена в технологическом процессе, описанном на фиг. 7.

Подробное описание изобретения

Может быть желательно выполнить имитационные моделирования бурения в режиме реального времени или квазиреального времени (в зависимости от вычислительной сложности) во время бурения, применяя различные измеренные характеристики, полученные в процессе бурения в качестве входных данных для модели для того, чтобы рассчитать одно или более значений, таких как коррекция глубины, нагрузка на долото (WOB) и т. д. для применения в ходе продолжающихся буровых работ. Затем такие расчетные значения становятся доступными для лиц, которые управляют буровым комплексом с помощью измеренных характеристик. Смоделированные данные бурения могут быть сопоставлены с фактическими или измеренными данными бурения или смоделированными данными опережающего бурения для получения ценных сведений о пласте и буровых работах. Например, измеренные данные о стволе скважины могут отправляться на поверхность в процессе бурения, обрабатываться на поверхности для обновления или перекалибровки существующей модели и модификации программы управления бурением в соответствии с обновленной моделью.

Для правильного расположения ствола скважины и разработки месторождения важным является точное измерение местоположения бурового долота. К тому же для надлежащей настройки передней грани режущего инструмента необходимо точное измерение скручивания бурильной колонны. Если эти измерения не учитываются или по иным причинам не являются точными, значения вычисленных фактической вертикальной глубины и измеренной глубины, скорее всего, будут ошибочными.

Фиг. 1 иллюстрирует систему направленного бурения 20 в соответствии с данным изобретением. Буровой комплекс 20 может содержать наземную буровую установку 22. Тем не менее принципы данного изобретения могут быть применены в связи с шельфовыми платформами, полупогружными, буровыми судами и любыми другими буровыми комплексами, удовлетворяющими условиям для формирования ствола скважины, проходящей через один или более подземных пластов.

Буровая установка 22 и соответствующая система управления 50 могут быть расположены в непосредственной близости к устью ствола скважины 24. Буровая установка 22 может содержать поворотный стол 38, двигатель привода поворотного стола 40 и другое оборудование, связанное с вращением бурильной колонны 32 в стволе скважины 60. Затрубное пространство 66 образовано между наружной стороной бурильной колонны 32 и внутренним диаметром ствола скважины 60. В некоторых применениях буровая установка 22 может также содержать двигатель верхнего привода или установку верхнего привода 42. Противовыбросовые превенторы (явно не проиллюстрированы) и другое оборудование, связанное с бурением ствола скважины, также могут быть обеспечены в устье ствола скважины 24.

Нижний конец бурильной колонны 32 может содержать компоновку низа бурильной колонны (КНБК) 90, которая содержит на дистальном конце долото для вращательного бурения 93. Буровой раствор 46 может закачиваться из резервуара 30 с помощью одного или более насосов 48 через трубопровод 34 в верхний конец бурильной колонны 32, простирающейся от устья ствола скважины 24. Затем буровой раствор 46 протекает через продольную внутреннюю часть бурильной колонны 32, через КНБК 90 и выходит из насадок, сформированных в долоте для вращательного бурения 93. В нижнем конце 62 ствола скважины 60 буровой раствор 46 может смешиваться с буровым шламом, а также с другими скважинными флюидами и выбуренной породой в непосредственной близости к буровому долоту 93. Затем смесь бурового раствора поступает вверх через затрубное пространство 66 для возврата бурового шлама и другой выбуренной породы со ствола скважины на поверхность. По трубопроводу 36 жидкость может возвращаться в резервуар 30, но могут быть предоставлены различные типы сетчатых фильтров, фильтров и/или центрифуг (явно не проиллюстрированы) для удаления бурового шлама и другой выбуренной породы со ствола скважины до возвращения бурового раствора в резервуар 30. Могут быть использованы различные типы труб, трубок и/или трубопроводов для формирования трубопроводов 34 и 36.

Компоновка низа бурильной колонны 90 может содержать различные переходники, двигатели, стабилизаторы, утяжеленные бурильные трубы, инструменты для измерений во время бурения (ИВБ) или инструменты каротажа во время бурения (КВБ) или аналогичное оборудование, как известно в данной области техники. Такие инструменты могут быть расположены в непосредственной близости к буровому долоту 93 или иным образом размещены в КНБК 90 для измерения определенных скважинных эксплуатационных характеристик, связанных с бурильной колонной 32, в ходе буровых работ и могут включать датчики, например, для измерения скважинной температуры, давления, азимута и наклона, а также для определения геологии пласта и условий пластовых флюидов, включая, например, наличие углеводородов и воды.

Измерения нагрузки на долото, крутящего момента на долоте и изгибающие моменты на долоте могут быть использованы для характеристики передачи энергии с поверхности, определения фактических параметров бурения, применяемых к КНБК 90 и буровому долоту 93, а также для измерения эффективности буровых работ. В варианте реализации изобретения КНБК 90 содержит внутрискважинный измерительный инструмент 100, содержащий нескольких датчиков, которые поставляют информацию в режиме реального времени или квазиреального времени с местоположения внутрискважинного инструмента, включая значения нагрузки на долото, крутящего момента на долоте и изгибающего момента. Эти измерения во время бурения могут помочь оптимизировать параметры бурения для максимального увеличения производительности, сведения к минимуму передачи расходуемой энергии и вибрации, а также обеспечения оценки полного передвижения КНБК 90 во всех аспектах процесса бурения. В варианте реализации изобретения измерительный инструмент 100 представляет собой инструмент утяжеленной трубы для оптимизации бурения в стволе скважины DrillDOC®, который доступен в продаже от патентообладателя заявки данного изобретения.

Данные измерений, предоставляемые измерительным инструментом 100, и другая информация могут передаваться с нижнего конца 62 ствола скважины 60 через флюид внутри бурильной колонны 32 или затрубном пространстве 66 с помощью традиционных методов скважинной телеметрии и преобразовываться в электрические сигналы на поверхности. Эти данные и информация могут контролироваться и/или обрабатываться системой управления 50. Например, электрический трубопровод или провода 52 могут передавать электрические сигналы во входное устройство 54. Затем данные измерений, поступающие от входного устройства 54, могут направляться в систему обработки данных 56. Различные дисплеи 58 могут быть предоставлены как часть системы управления 50. Для некоторых применений также могут быть использованы принтер 59 и соответствующие распечатки 59а для контроля производительности бурильной колонны 32, компоновки низа бурильной колонны 90 и соответствующего долота для вращательного бурения 93. Выходные данные 57 могут передаваться в различные компоненты, связанные с эксплуатацией буровой установки 22, а также могут передаваться в различные удаленные местоположения для контроля за производительностью бурового комплекса 20. В варианте реализации изобретения система управления 50 моделирует, прогнозирует, анализирует и/или контролирует буровые работы посредством математической модели бурения 300, как описано более подробно ниже.

Хотя настоящее раскрытие иллюстрирует отдельный измерительный инструмент 100, расположенный в КНБК 90, в одном варианте реализации изобретения измерительный инструмент 100 может быть расположен в другом месте в бурильной колонне 32. Кроме того, может быть использовано множество измерительных инструментов 100 в буровом комплексе 20, расположенных, например, во множестве точек вдоль бурильной колонны 32.

Фиг. 2 иллюстрирует измерительный инструмент 100, который может быть в виде переводника, включенного в бурильную колонну 32 (фиг. 1), при этом переводник передает вращательное усилие, приводя к созданию в переводнике добавочного крутящего момента T. Измерительный инструмент 100 содержит по меньшей мере первый и второй датчики положения 102, 202, такие как магнитометры или гироскопы, которые предоставляют информацию об их ориентации и местоположении; один или более датчиков изгиба 111, таких как акселерометры, которые предоставляют информацию относительно изгиба измерительного инструмента 100 вдоль осей x, y, and z; и один или более датчиков усилия 113, таких как тензометры, которые предоставляют информацию относительно осевого усилия, передаваемого измерительным инструментом 100.

Первый датчик положения 102 и второй датчик положения 202 разделены расстоянием L. До применения добавочного крутящего момента T датчики положения 102, 202 первоначально могут быть смещены один относительно другого на начальный или основной угол, как проиллюстрировано, или они могут быть выровнены по азимуту (не проиллюстрировано).

Фиг. 3 иллюстрирует измерительный инструмент 100 после применения дополнительного крутящего момента T. Поскольку расстояние L является относительно коротким, расстояние L, как правило, остается, по существу, неизменным при наличии крутящего момента. Однако датчики положения 102, 202 по фиг. 3 испытывают относительное вращательное движение относительно измерительного инструмента 100 за счет добавочного крутящего момента T. Добавочный крутящий момент T является результатом применяемого вращательного усилия, которое, например, может присутствовать при буровых работах. Добавочный крутящий момент T вызывает дальнейшее угловое смещение датчиков положения 102, 202 один относительно другого. Направление и значение передвижения будет меняться в зависимости от добавочного крутящего момента T и других факторов, как описано ниже.

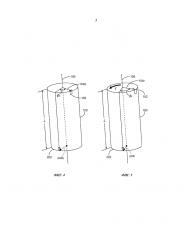

Фиг. 4 и 5 представляют собой упрощенные перспективные виды измерительного инструмента 100 для иллюстрации геометрии измерения крутящего момента в соответствии с настоящим вариантом реализации изобретения. Фиг. 4 иллюстрирует измерительный инструмент 100 в базовом состоянии, в котором нет добавочного крутящего момента, а Фиг. 5 иллюстрирует измерительный инструмент 100 с приложенным добавочным крутящим моментом T.

Со ссылкой на фиг. 4 и 5, добавочный крутящий момент T может быть рассчитан, исходя из показаний первого датчика положения 102 и второго датчика положения 202. Датчики положения 102, 202 одновременно измеряют направления первого радиального вектора, который соответствует первому датчику положения 102, и второго радиального вектора, который соответствует второму датчику положения 202. Более подробно каждый из датчиков положения 102, 202 предоставляет указание на то, в каком направлении он направлен относительно измерительного инструмента 100. Таким образом определяются радиальные векторы, простираясь в перпендикулярном направлении от осевой линии 106 измерительного инструмента 100 к соответствующим датчикам положения 102, 202. Осевая линия 106 представляет собой мнимую точку отсчета для результирующих векторов 104r, 204r. Осевая линия 106 не обязательно должна быть вертикальной и даже прямой. На самом деле, осевая линия 106 может быть горизонтальной или может изгибаться под любым углом.

Когда к измерению 100 не применяется добавочный крутящий момент, как проиллюстрировано на фиг. 4, базисный вектор 104b соответствует датчику 102, а основной вектор 204b соответствует датчику 202. Радиальный угол относительно осевой линии 106, определенный между радиальными векторами 104b и 204b, обозначается как ϕb. Аналогичным образом, когда добавочный крутящий момент T применяется к измерительному инструменту 100, как проиллюстрировано на фиг. 5, результирующий радиальный вектор 104r соответствует датчику 102, а результирующий радиальный вектор 204r соответствует датчику 202. Радиальный угол относительно осевой линии 106, определенный между радиальными векторами 104r и 204r, обозначается как ϕr.

Направление результирующих векторов 104r, 204r может перемещаться к азимутам, которые могут представлять направления, определенные проекцией магнитного поля Земли на плоскости, перпендикулярной к оси бурильной колонны. Азимуты не обязательно ограничиваются магнитными азимутами, а могут представлять собой угол относительно ствола скважины, который указывает направление максимальной чувствительности датчиков положения 102, 202.

Применение усилия, приводящего к добавочному крутящему моменту T, вызывает изменение ориентации датчиков положения 102, 202. Однако добавочный крутящий момент T не является единственной возможной причиной изменения в положении датчиков 102, 202. Направление датчиков 102, 202 также изменяется, когда измерительный инструмент 100 вращается, даже при отсутствии крутящего момента, т.е. когда измерительный инструмент 100 вращается свободно, без ограничений. Соответственно, радиальные углы, определенные между радиальными векторами, а не сами радиальные векторы используются для определения добавочного крутящего момента T, что тем самым исключает какое-либо воздействие, вызванное направленным изменением в результате свободного вращения.

Добавочный крутящий момент T рассчитывается с использованием следующего уравнения, учитывающего изменение положения датчиков положения 102, 202 по отношению к основному положению в результате добавочного крутящего момента T:

T = (ϕr – ϕb)GJ/L (Уравнение 1)

где изменение угла между датчиками 102, 202 из-за прилагаемого крутящего момента представлено разностью между результирующим углом ϕr и основным углом ϕb, L представляет собой расстояние по оси между датчиками положения 102, 202, J представляет собой полярный момент инерции части измерительного инструмента 100 между датчиками положения 102 и 202, и G представляет собой модуль жесткости части измерительного инструмента 100, который находится между датчиками положения 102 и 202, что относится к материальной структуре измерительного инструмента 100. Поскольку длина L является относительно короткой в пределах измерительного инструмента 100, значение L остается, по существу, постоянным при приложении добавочного крутящего момента T.

Добавочный крутящий момент T может иметь любые единицы измерения, общие для измерений крутящего момента, такие как, но не ограничиваясь ими, дюймы, фунты. Углы ϕr, ϕb могут иметь в качестве единиц измерения радианы. Однако могут использоваться любые пригодные угловые единицы измерения. Модуль жесткости G является постоянной величиной, которую легко определить на основании используемого материала. Модуль жесткости G может иметь единицы измерения фунт/дюйм2 или любой другой пригодный заменитель. Полярный момент инерции J является функцией формы поперечного сечения измерительного инструмента 100. Полярный момент инерции J может иметь единицы измерения дюйм4 или любой другой пригодный заменитель.

Для равномерного поперечного сечения труб полярный момент инерции J определяется по формуле:

J = π(do4 – di4)/32 (Уравнение 2)

где do представляет собой наружный диаметр, а di представляет собой внутренний диаметр труб. Однако полярный момент инерции J также легко определить для изменяемого поперечного сечения труб, например, стабилизатора. Специалист в данной области техники может определить полярный момент инерции J для различных форм, поскольку полярный момент инерции J вычисляется с помощью хорошо известных формул.

Каждый из датчиков положения 102, 202 может иметь один или более магнитометров, гироскопов или любое другое устройство, выполненное с возможностью измерения результирующих векторов 104r, 204r или основных векторов 104b, 204b. Поскольку магнитометры теряют точность при обнулении области измерений, отдельный магнитометр может работать не оптимально, например, в направлении бурения, что вызывает сведение к минимуму области восприятия. В данном случае множество устройств могут быть включены в каждый из датчиков положения 102, 202. Например, каждый из датчиков положения 102, 202 может содержать магнитометр, гироскопическое устройство, гравитационный питатель или устройство любого другого типа, которое измеряет ориентацию. Эти измерения могут выполняться, исходя из магнитных полей, силы притяжения или оси вращения Земли. Этот запас мощности может обеспечивать направленные показатели в любом положении. Множество устройств может также использоваться для перекрестной проверки измерений.

Кроме того, датчики положения 102, 202 могут указывать на количество (ϕr – ϕb) любым способом, либо с использованием, либо без использования векторов 104b, 104r, 204b, 204r, расходящихся от осевой линии 106. Например, датчики положения 102, 202 могут указывать на относительное расположение посредством звукометрии, гироскопы с ориентацией на север, множества направляющих инструментов или любого другого средства, выполненного с возможностью сообщения о положении первого датчика положения 102 относительно второго датчика положения 202. Поскольку значение(ϕr – ϕb) может быть измерено в любой точке вне осевой линии 106, датчики положения 102, 202 могут находиться на внутренней поверхности, наружной поверхности или внутри стенки измерительного инструмента 100.

Определение крутящего момента может основываться на отдельном измеренном моменте времени или оно может использовать среднее значение измерений датчика, полученных в течение определенного периода времени. Действительно, в ходе скважинных работ многие измерения могут быть получены и усреднены или иным образом проанализированы для определения добавочного крутящего момента T. Эти измерения могут отражать постоянный добавочный крутящий момент или эти измерения могут отражать изменение добавочного крутящего момента. Специалист в данной области техники поймет, что количество измерений, необходимых для статистической точности, может изменяться в зависимости от реальных условий.

Каждый из датчиков положения 102, 202, датчик изгиба 111 и датчик усилия 113 могут подавать сигнал, отражающий измеренную характеристику, логической схеме 502, расположенной в измерительном инструменте 100, или системе управления 50, расположенной на поверхности геологической среды, которая, в свою очередь, может рассчитать добавочный вращающий момент T от обоих датчиков положения 102, 202, изгибающие моменты от датчика(ов) изгиба 111 и осевое усилие от датчика(ов) усилия 113.

Фиг. 6 иллюстрирует, как правило, способ бурения ствола скважины с усовершенствованием моделирования бурения, а также оценкой растяжения и скручивания бурильной колонны в соответствии с вариантом реализации изобретения. На этапе 250 первое расчетное значение 270 параметра, связанного с конкретным размещением вдоль бурильной колонны 33, размещенной в стволе скважины 60 (фиг. 1), вычисляется с помощью математической модели 300. Математическая модель содержит математический коэффициент 280. Первое расчетное значение 270 является функцией по меньшей мере математического коэффициента 280, когда математический коэффициент 280 имеет исходное начальное значение 282. По меньшей мере один датчик 290 перемещается вдоль бурильной колонны 32 (фиг. 1) в определенное размещение или вблизи него, а на этапе 252 датчик 290 измеряет характеристику, относящуюся к этому параметру. На этапе 254, первое измеренное значение 274 указанного параметра определяется с помощью измеренной характеристики. На этапе 256 первое расчетное значение 270 сопоставляется с первым измеренным значением 274, а значение математического коэффициента 280 корректируется на этапе 258 до скорректированного значения 284 на основании сопоставления первого расчетного значения 270 с первым измеренным значением 274. Затем данный технологический процесс повторяется. То есть, как проиллюстрировано этапом 259, второе расчетное значение 279 параметра, связанного с конкретным размещением в бурильной колонне 32 (фиг. 1), вычисляется с помощью математической модели 300 с математическим коэффициентом 280, который имеет настроенное или скорректированное значение 284. В соответствии с данным способом, второе расчетное значение 279 должно быть ближе к первому измеренному значению 274, чем первое расчетное значение 270. По мере продвижения последовательной итерации расчетные значения должны приближаться к сходимости с измеренными значениями.

Фиг. 7 иллюстрирует способ усовершенствования моделирования бурения, а также оценки растяжения и скручивания бурильной колонны в соответствии с вариантом реализации изобретения. Фиг. 8 иллюстрирует структуру данных математической модели бурения 300 и измерительного инструмента 100, используемого в способе по фиг. 7 в соответствии с вариантом реализации изобретения. Со ссылкой как на фиг. 7, так и на фиг. 8, на этапе 200 моделирование бурения выполняют с использованием математической модели 300.

Модель бурения 300 может быть моделью вращательно-режущего бурения, которая может представлять собой или может содержать аспекты существующей модели вращательно-режущего бурения, известной в данной области техники. Основополагающая модель, на которой основывается большинство других так называемых усовершенствованных или более сложных вариантов, называется моделью гибкой колонны труб. Модель гибкой колонны труб рассматривает всю длину бурильной колонны как достаточно гибкую, так что не учитывается жесткость бурильной колонны. В частности, модель гибкой колонны труб предполагает, что бурильная колонна находится в постоянном контакте со стволом скважины и не учитывает наличие усилий сдвига в бурильной колонне в своих расчетах равновесия усилий. Поскольку модель гибкой колонны труб не учитывает воздействие жесткости бурильной колонны и зазора между инструментом и стенкой ствола скважины, она, как правило, характеризуется пониженной восприимчивостью к локальной кривизне ствола скважины и, соответственно, может занижать значения крутящего момента и сопротивления.

Другие модели вращательно-режущего бурения, такие как модель жесткой колонны труб, задействуют в основную модель гибкой колонны труб поправку на жесткость. Один метод определяет жесткость добавочных участков бурильной колонны и использует эту информацию, вместе с данными о зазоре между инструментом и стенкой ствола скважины и о траектории ствола скважины, для определения мест контактов бурильной колонны с боковыми стенками ствола скважины. Затем можно рассчитать контактное усилие в этих определенных местах, принимая во внимание все значительные кинематические, внешние и внутренние усилия, воздействующие на указанный добавочный участок бурильной колонны. Методы поправки на жесткость помогают такой модели более точно прогнозировать крутящий момент и сопротивление, в частности, когда увеличивается жесткость КНБК, когда уменьшается зазор между инструментом и стенкой ствола скважины и когда траектория ствола скважины становится более извилистой. Однако эти модели требуют детальной и конкретной информации о траектории ствола скважины и коэффициентах трения, которые трудно определить, и требуют большого объема вычислений. Пригодными могут быть и другие математические модели крутящего момента и сопротивления, включая те, которые применяют анализ с использованием метода конечных элементов.

Математическая модель 300 может включать статические или квазистатические эксплуатационные данные 310, такие, например, как локальные магнитные характеристики, подробные обзоры сейсмограммы, плотность бурового раствора и конфигурация КНБК. Математическая модель 300 может также включать эксплуатационные данные 320, которые генерируются и предоставляются с высокой частотой выборки в модель 300 в режиме реального времени или квазиреального времени. Данные в режиме реального времени 320 могут включать информацию о скважинных геометрических данных по времени/глубине, скорость вращения бурильной колонны, измеряемую на поверхности нагрузку на долото и диаметр скважины. В частности, переменные, используемые в математической модели 300, могут включать: характеристики стволов скважин, такие как геометрия ствола скважины, температура, трение, включая динамические и статические коэффициенты трения по всему стволу скважины; давления, вязкости, плотности и расходы потока флюидов внутри и снаружи бурильной колонны; характеристики материала, такие как прочность и модуль упругости компонентов бурильной колонны; внутренние и наружные диаметры вдоль длины бурильной колонны 32 (фиг. 1); крутящий момент и усилие, приложенное на поверхности; характеристики инструмента, такие как длина, наружный диаметр, жесткость, внутренний диаметр и ограничения потока в инструментах, перемещаемых вдоль бурильной колонны, если таковые имеются; и, наконец, осевые и вращательные скорости бурильной колонны.

Этап 200 выполнения моделирования бурения путем выполнения математической модели 300 может включать подэтап 202 расчета изгибающих моментов вдоль бурильной колонны 32. В рамках применяемых элементов расчета модель 300 содержит коэффициент прочности на смятие 332, который влияет на расчет изгибающих моментов.

Среди вычисленных изгибающих моментов вдоль бурильной колонны 32 конкретный вычисленный изгибающий момент соответствует местоположению измерительного инструмента 100. То есть он наиболее точно представляет "изгиб долота". Этот конкретный вычисленный изгибающий момент 302 сопоставляют с измеренным изгибающим моментом 372, определяемым измерительным инструментом 100, как описано далее со ссылкой на этап 232.

На подэтапе 204 этапа 200 расчетные изгибающие моменты могут быть использованы для моделирования изогнутости бурильной колонны 32 путем уравновешивания моментов на разных узлах, определенных вдоль длины бурильной колонны. Например, Фиг. 9 иллюстрирует два участка прогона, "предыдущий" участок прогона 400 и "текущий" участок прогона 402, с центральным "текущим" узлом n, определенным на пересечении обоих участков прогона. Другие концы предыдущего и текущего участков прогона 400, 402 определяют, соответственно, "предыдущий" узел n-1 и "следующий" узел n+1. Предыдущий участок прогона 400 имеет известную длину Ln-1 и подвержен воздействию известного среднего осевого усилия Pn-1. Подобным образом, текущий участок прогона 402 имеет известную длину Ln и подвержен воздействию известного среднего осевого усилия Pn.

Решение отдельного узла проиллюстрировано как содержащее зафиксированные дистальные концы участков прогона 400, 402 и обеспечивающее центральный узел n свободой перемещения как под углом θn, так и перемещения Dn. То есть предыдущий узел n-1 содержится защемленным, ориентированным на известный угол θn-1, перемещенным на известное расстояние Dn-1 и подверженным воздействию внутреннего момента M0. Следующий узел n+1 также содержится защемленным, но он ориентирован на неизвестный угол θn+1, перемещен на неизвестное расстояние Dn+1 и подвержен воздействию внутреннего момента M3. Текущий узел n не зафиксирован, ориентирован на неизвестный угол θn,, перемещен на неизвестное расстояние Dn и подвержен воздействию известных внутренних моментов M2 и M3, внешнего момента Ms и внешнего усилия Fs. Баланс моментов в текущем узле n задается следующей формулой:

(Уравнение 3)

где Cn-1 представляет собой коэффициент передачи для передачи момента.

Этот баланс моментов может быть выведен, чтобы определить, для текущего узла n, угол θn и перемещение Dn, с учетом жесткости прогона для участков прогона 400, 402. Жесткость прогона Ks задается следующей формулой:

Ks = 4EI/L (Уравнение 4)

где E представляет собой модуль упругости, I представляет собой момент площади инерции поперечного сечения прогона, а L представляет собой длину участка прогона.

Снова со ссылкой на фиг. 7 и 8, одновременно с балансом моментов, на подэтапе 206 рассчитывается суммарное усилие, воздействующее на бурильную колонну 32 (фиг. 1). В пределах элементов, используемых для расчета суммарного усилия, математическая модель 300 включает коэффициент трения 336, который влияет на расчет суммарного усилия.

На подэтапах 204 и 206 система уравнений для определения как изогнуто