Способ гранулирования минеральных удобрений

Иллюстрации

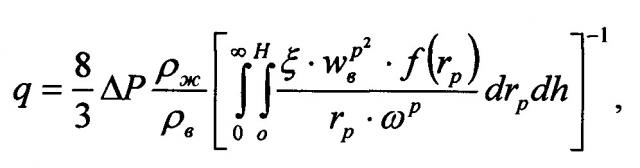

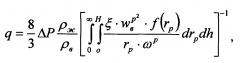

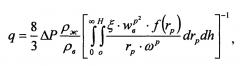

Показать всеИзобретение относится к способу гранулирования минеральных удобрений из расплава, включающему дробление расплава на капли, кристаллизацию капель при их свободном падении в противотоке охлаждающего воздуха в грануляционной башне, который выводят из зоны кристаллизации, подачу его в промывочную колонну на стадию очистки и охлаждения орошением в противотоке с компримирующим его за счет спутного течения воздуха и факелом потоком охлаждающей промывочной жидкостью, и возвращение охлажденного и пропускного воздуха в нижнюю часть зоны кристаллизации грануляционной башни под созданным спутным течением потока падающих капель охлажденной промывочной жидкости давлением, необходимым для преодоления сопротивления, возникающего в грануляционной башне при падении в ней капель расплава, и характеризующемуся тем, что плотность орошения промывочной жидкостью осуществляется в зависимости от необходимого напора воздуха по соотношению:

, где: q - среднее значение плотности орошения промывочной жидкости в зоне очистки и охлаждения воздуха, ; ΔP - напор воздуха, ; ρж, ρв - плотности воздуха и промывочной жидкости соответственно, ; Н, h - протяженность зоны очистки, охлаждения, компримирования воздуха и ее текущий размер соответственно, м; rр - радиус капель промывочного раствора, м; ƒ(rp) - плотность распределения капель по радиусу, ; , ωp - скорости обтекания витания капель и встречного потока воздуха в компримирующей башне соответственно, ; ξ - коэффициент лобового сопротивления капель промывочной жидкости; d - знак дифференциала; а соотношение между расходами промывочного охлаждающего раствора и гранулируемого расплава в зависимости от условий диспергирования потоков и габаритных размеров грануляционной башни и промывочной колонны определяется соотношением: , где: Gж, Gp - расходы расплава и компримирующего промывного агента соответственно, ; dж, dp - размеры капель расплава и промывной жидкости, мм; , - скорости витания капель расплава и встречного потока воздуха соответственно в башне гранулирования, ; Sб, Sк - площади сечения башни и промывной колонны соответственно, м2; hб, hк - высота башни и высота колонны соответственно, м. Изобретение позволяет снизить энергозатраты и исключить увлажнение гигроскопичных гранул парами воды, образующимися над раствором промывочной жидкости. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам гранулирования минеральных удобрений, например карбамида и нитрата аммония из расплава.

Из уровня техники известно, что при гранулировании указанных веществ изначально удобрения дробят на капли, которые в последующем кристаллизуют в виде гранул при свободном их падении в среде охлаждающегося воздуха. Данный процесс регулируют смешением холодного воздуха из атмосферы, который вводится при кристаллизации капель из расплава, с частью нагретого воздуха, выводимого из зоны кристаллизации и повторно используемого при гранулировании [Авторское свидетельство №822871, опубл. 23.11.1990].

Недостатком данного способа гранулирования является потеря продукта, поскольку мелкие частицы гранулируемого вещества вместе с потоком воздуха выбрасываются в атмосферу.

Известен способ гранулирования минеральных удобрений [патент DE 1230402 В, опубл. 15.12.1966], включающий дробление расплава удобрения на капли и кристаллизацию капель при их свободном падении в среде воздуха, который последовательно пропускают через зону кристаллизации капель расплава, выводят из зоны кристаллизации, вводят в зону очистки и охлаждения воздуха, очищают от частиц продукта, содержащихся в воздухе, и летучих компонентов, охлаждают, компримируют путем сжатия в вентиляторе и возвращают в зону кристаллизации расплава удобрения. Таким образом достигается движение воздуха по замкнутому контуру и гранулирование без выбросов продуктов в атмосферу. Охлаждение и очистку воздуха осуществляют методом его промывки жидкостью, при этом из промывочной жидкости извлекают уловленный продукт для его полезного применения.

Недостаток описанного способа гранулирования состоит в том, что на циркуляцию воздуха по замкнутому контуру затрачивают значительную энергию, при этом суммарное сопротивление потоку воздуха при его движении через зоны кристаллизации капель расплава, охлаждение и очистки воздуха может составлять 150-200 , в то время как создаваемый вентилятором напор воздуха обычно равен 1000-1500 . Большое количество энергии, потребляемой при гранулировании, расходуется на преодоление сопротивления вентилятора и запорной арматуры к нему.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ гранулирования минеральных удобрений из расплава [Авторское свидетельство №1137631, опубл. 23.04.1981], включающий дробление расплава на капли, кристаллизацию капель при их свободном падении в потоке воздуха, который выводят из зоны кристаллизации, подачу его на стадию очистки и охлаждения орошением промывочной жидкостью и возращение воздуха в зону кристаллизации расплава под давлением.

Недостаток описанного способа гранулирования состоит в том, что зависимость удельного расхода промывочного гидродутьевого раствора от перепада давления воздуха в гидродутьевой колонне, создаваемого спутным движением хладоагента (воздуха) и падающих капель раствора, дает не обеспечивающий циркуляцию хладоагента (воздуха) ошибочно в 8 раз заниженный результат.

Технический результат настоящего изобретения заключается в снижении энергозатрат за счет упрощения способа гранулирования минеральных удобрений из расплава и исключении увлажнения гигроскопичных гранул парами воды, образующимися над раствором промывочной жидкости.

Указанный технический результат достигается способом гранулирования минеральных удобрений из расплава, включающим дробление расплава на капли, кристаллизацию капель при их свободном падении в грануляционной башне в противотоке охлаждающего воздуха, который выводится из зоны кристаллизации, подается в промывочную колонну на стадию очистки, охлаждения, орошения и компримирования в прямотоке с компримирующим его за счет спутного течения воздуха и факела, потока охлаждающей промывочной жидкости, и возвращающийся в виде промывочного охлажденного, компримированного воздуха в нижнюю часть зоны кристаллизации грануляционной башни под созданным спутным течением потока падающих капель охлажденной промывочной жидкости давлением, необходимым для преодоления сопротивления, возникающего в грануляционной башне при падении в ней капель расплава.

Рекомендованный технический результат достигается в том числе тем, что плотность орошения промывочной жидкостью осуществляется в зависимости от необходимого напора воздуха по соотношению:

где:

q - среднее значение плотности орошения промывочной жидкости в зоне очистки и охлаждения воздуха, ;

ΔР - напор воздуха, ;

ρж, ρв - плотности воздуха и промывочной жидкости соответственно, ;

H, h - протяженность зоны очистки, охлаждения, компримирования воздуха и ее текущий размер соответственно, м;

rp - радиус капель промывочного раствора, м;

ƒ(rp) - плотность распределения капель по радиусу, ;

, ωp - скорости обтекания витания капель и встречного потока воздуха в компримирующей башне соответственно, ;

ξ - коэффициент лобового сопротивления капель промывочной жидкости;

d - знак дифференциала.

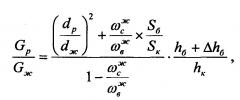

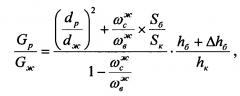

Соотношение между расходами промывочного охлаждающего раствора и гранулируемого расплава в зависимости от условий диспергирования потоков и габаритных размеров грануляционной башни и промывочной колонны определяется выражением:

где:

Gж, Gp - расходы расплава и компримирующего промывочного агента соответственно,

dж, dp - размеры капель расплава и промывочной жидкости, мм;

, - скорости витания капель расплава и встречного потока воздуха соответственно в башне гранулирования, ;

Sб, Sк - площади сечения башни и промывочной колонны соответственно, м2;

hб, hк - высота башни и высота колонны соответственно, м.

При этом выделяется теплота гранулообразования, нагревающая промывочную жидкость, выводимую из колонны в теплообменник теплового насоса (чаще закрытого типа), передающий ее на более высокий температурный уровень, требуемый внешним, реже внутренним потребителями.

В предпочтительном варианте осуществления изобретения в качестве устройства, передающего теплоту гранулирования на требуемый более высокий уровень, используются тепловые насосы закрытого или открытого типа.

Еще в одном предпочтительном варианте осуществления изобретения в тепловом насосе закрытого типа в качестве рабочего тела используется аммиак, который в газообразном состоянии частично используется в технологическом процессе для нейтрализации азотной кислоты.

Упрощение способа гранулирования минеральных удобрений из расплава происходит за счет гидродутья растворами продукта, обеспечивая замкнутое движение хладагента (воздуха), организацией совмещенного процесса, включающего одновременную реализацию стадий промывки (удаление растворенных аэрозольных пылевидных частиц), охлаждения (контактным взаимодействием в прямотоке капель продукта диспергируемого форсунками охлажденного промывочного раствора при спутном течении «факелов» его падающих капель, увлекающих прямотоком в сплошную фазу хладагента (воздух), и компримирование его до степени, необходимой для возвращения охлажденного очищенного компримированного хладагента (воздуха) в нижнюю часть зоны кристаллизации грануляционной башни под созданным спутным прямоточным течением потока падающих капель охлажденной, промытой жидкости давлением, необходимым для преодоления сопротивления в грануляционной башне при падении в ней капель расплава, в котором выделяется теплота гранулообразования, нагревающая промывочную жидкость, выводимую из колонны в теплообменник теплового насоса (чаще закрытого типа), передающий ее на более высокий температурный уровень, требуемый внешним, реже внутренним потребителями.

Зависимость удельного расхода промывочной жидкости на 1 расплава от соотношения диаметров капель промывной жидкости к диаметру гранул показана на фиг. 1.

Отличительными особенностями данного способа гранулирования является то, что воздух компримируют в зоне его очистки и охлаждения совместно с его очисткой и охлаждением путем воздействия на воздух диспергированным на капли потоком промывочной жидкости. Регулировку и контроль процесса гранулирования осуществляют изменением плотности орошения промывочной жидкостью от 3 до 40 .

Из опыта определено, что при снижении плотности орошения промывочной жидкости менее 3 не создается необходимый напор воздуха для преодоления газоходов и противодействия потоку гранул, падающих в зону гранулирования. При повышении плотности орошения промывочной жидкости свыше 40 наблюдается слияние капель жидкости, которое приводит к фактическому снижению напора воздуха в сравнении с ожидаемым.

Изменением плотности орошения промывочной жидкости в упомянутых выше пределах достигается требуемый напор воздуха от 50 до 300 при его подаче во время гранулирования удобрений в гранбашнях по замкнутому контуру.

Концентрацию раствора промывочной жидкости поддерживают в пределах 20-70% (фиг. 2). При повышении концентрации свыше 70%, раствор становится непригодным для охлаждения газа, поскольку возрастает его температура кристаллизации. При низкой концентрации раствора велики затраты на выпаривание для повторного использования удобрений. Температура и концентрация охлаждающего промывочного компримирующего раствора в ходе процесса не должна выходить за пределы диапазона, определяемого условиями равенства упругостей паров воды над промывочным раствором и гранулируемым расплавом (кривая 1) и температурой ликвидуса системы гранулируемое вещество - вода (кривая 3); относительная влажность воздуха при этом будет определяться отношением упругости паров воды над промывочным раствором и упругостью насыщенных паров воды при температуре промывочного раствора (кривая 2). Наиболее предпочтительные размеры капель промывочной жидкости 0,5-3 мм, и время контакта промывочной жидкости с газом 1-10 с.

По сравнению с известным способом компримирования воздуха в вентиляторе, компримирование воздуха потоком промывочной жидкости экономит энергию на гранулировании в среднем на 50%.

Весь воздух, используемый в процессе гранулирования удобрений, перемещают по замкнутому контуру, тем самым исключаются потери продукта и загрязнение окружающей среды.

Пример 1.

Эксперимент проводился на лабораторной установке, имитирующей гранулирование приллированием в грануляционных башнях.

В аппарат, пригодный для выпаривания водного раствора аммиачной селитры: заливают 85 мас. % водный раствор аммиачной селитры, при температуре 120°С; вводят в него стабилизирующую добавку, состоящую из аммонийной соли фосфорной кислоты и аммонийной соли серной кислоты в количестве 0,16 мас. % и 0,02 мас. % соответственно по отношению к аммиачной селитре, или состоящую из 70%-ной фосфорной кислоты и 95% серной кислоты в количестве 0,16 мас. % и 0,02 мас. % соответственно по отношению к аммиачной селитре и одновременно нейтрализуют полученный раствор аммиаком при непрерывном перемешивании; затем выпаривают (и досушивают) раствор аммиачной селитры до состояния плава; далее в полученный после упаривания плав вводят насыщенный водный раствор поверхностно-активного вещества диспергатора НФ (аммониевая соль метилдисульфокислоты нафталина) в количестве 0,01 мас. % в пересчете на сухое вещество при температуре его кипения и непрерывном перемешивании расплава; после этого в полученный плав постепенно вводят насыщенный при температуре 40°С водный раствор смеси карбоната аммония и аммиачной селитры в соотношении 1:1 в количестве 0,03 мас. % при непрерывном перемешивании и диспергировании расплава из плавильника в восходящий со скоростью 0,5 м/с при температуре 25°С поток воздуха в стеклянной колонне диаметром 100 мм, состоящей из 6 царг длиной 1 м и имеющей в нижней части вращающуюся отбортованную тарелку с уложенной на ней стекловатой, залитой легкоиспаряющейся жидкостью, температура кипения которой ниже температуры Лейденфроста на поверхности гранул. Полученную смесь полидисперсных гранул охлаждали на вращающейся тарелке или в псевдоожиженном слое атмосферным воздухом до 50°С, кондиционировали различными видами кондиционирующих добавок, а также диспергатором НФ, «лиламином» в количестве 0,05 мас. %. Далее полученные гранулы аммиачной селитры подвергают испытаниям по стандартным методикам.

1. Способ гранулирования минеральных удобрений из расплава, включающий дробление расплава на капли, кристаллизацию капель при их свободном падении в грануляционной башне в противотоке охлаждающего воздуха, который выводится из зоны кристаллизации, подается в промывочную колонну на стадию очистки, охлаждения, орошения и компримирования в прямотоке с компримирующим его за счет спутного течения воздуха и факела, потока охлаждающей промывочной жидкости, и возвращающийся в виде промывочного охлажденного, компримированного воздуха в нижнюю часть зоны кристаллизации грануляционной башни под созданным спутным течением потока падающих капель охлажденной промывочной жидкости давлением, необходимым для преодоления сопротивления, возникающего в грануляционной башне при падении в ней капель расплава, характеризующийся тем, что плотность орошения промывочной жидкостью осуществляется в зависимости от необходимого напора воздуха по соотношению:

где:

q - среднее значение плотности орошения промывочной жидкости в зоне очистки и охлаждения воздуха, ;

ΔP - напор воздуха, ;

ρж, ρв - плотности воздуха и промывочной жидкости соответственно, ;

H, h - протяженность зоны очистки, охлаждения, компримирования воздуха и ее текущий размер соответственно, м;

rp - радиус капель промывочного раствора, м;

ƒ(rp) - плотность распределения капель по радиусу,;

, ωp - скорости обтекания витания капель и встречного потока воздуха в компримирующей башне соответственно, ;

ξ - коэффициент лобового сопротивления капель промывочной жидкости;

d - знак дифференциала,

а соотношение между расходами промывочного охлаждающего раствора и гранулируемого расплава в зависимости от условий диспергирования потоков и габаритных размеров грануляционной башни и промывочной колонны определяется соотношением:

где:

Gж, Gp - расходы расплава и компримирующего промывочного агента соответственно,

dж, dp - размеры капель расплава и промывочной жидкости, мм;

, - скорости витания капель расплава и встречного потока воздуха соответственно в башне гранулирования, ;

Sб, Sк - площади сечения башни и промывочной колонны соответственно, м2;

hб, hк - высота башни и высота колонны соответственно, м.

2. Способ по п. 1, характеризующийся тем, что в качестве устройства, передающего теплоту гранулирования на требуемый более высокий уровень, используются тепловые насосы закрытого или открытого типа.

3. Способ по п. 1 и 2, характеризующийся тем, что в тепловом насосе закрытого типа в качестве рабочего тела используется аммиак, который в газообразном состоянии частично используется в технологическом процессе для нейтрализации азотной кислоты.