Белый износостойкий чугун

Иллюстрации

Показать всеИзобретение относится к металлургии и литейному производству, в частности к чугунам, предназначенным для изготовления износостойких рабочих деталей гидронасосов, которые используют в горнорудной и металлургической промышленности для перекачки гидроабразивных смесей в виде пульпы, в том числе радиоактивных. Белый износостойкий чугун содержит, мас. %: углерод 2,6-3,0; кремний 0,3-0,7; марганец 0,5-0,9; хром 26,0-30,0; никель 0,6-1,6; вольфрам 0,01-0,05; молибден 0,01-0,05; титан 0,02-0,10; ванадий 0,02-0,20; алюминий 0,06-0,10; бор 0,002-0,02; ниобий 0,06-0,50; самарий 0,50-1,50; церий 0,008-0,06; железо - остальное. Изобретение направлено на создание белого износостойкого чугуна с повышенной устойчивостью к радиационному и абразивному воздействию гидросмесей радиоактивных руд и минерального сырья. 1 табл.

Реферат

Изобретение относится к металлургии и литейному производству, в частности к белым чугунам, предназначенным для изготовления износостойких рабочих деталей гидронасосов, которые используют в горнорудной и металлургической промышленности для перекачки гидроабразивных смесей в виде пульпы, в том числе радиоактивных.

Известен белый абразивно-износостойкий чугун, содержащий углерод, марганец, кремний, хром, никель, молибден, титан и железо, при следующем соотношении компонентов, мас. %: углерод 2,4-2,8; марганец 0,5-0,8; кремний 1,5-2,0; хром 30,0-34,0; никель 1,5-2,0; молибден 1,5-2,0; титан 0,4-0,6; железо – остальное (SU 309971, С22С 37/00, опубл. 26.07.1971).

Недостатком этого чугуна являются низкие механические свойства и отсутствие радиационной стойкости.

Наиболее близким по технической сущности и достигаемому техническому результату является белый износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, титан, вольфрам, ванадий, медь и железо, при следующем соотношении компонентов, мас. %: углерод 2,4-2,6; кремний 0,5-0,6; марганец 0,8-1,8; хром 25-26; никель - не более 0,5; вольфрам 0,1-0,15; молибден 0,3-0,5; титан 0,5-0,7; ванадий 0,1-0,15; медь 1,8-2,0; железо – остальное (RU 2345160, С22С 37/06, опубл. 27.01.2009).

Указанный белый износостойкий чугун, используемый для изготовления горно-обогатительного оборудования, которое подвергается воздействию абразивной транспортируемой гидросмеси, обладает высокой коррозионной стойкостью. Однако радиационная стойкость у него отсутствует. Поэтому в процессе транспортировки радиоактивных руд эксплуатационные свойства рабочих деталей горного оборудования существенно ухудшаются.

Задачей и техническим результатом изобретения является создание белого износостойкого чугуна с повышенной устойчивостью к радиационному и абразивному воздействию гидросмесей радиоактивных руд и минерального сырья.

Технический результат достигается тем, что белый износостойкий чугун содержит углерод, кремний, марганец, хром, никель, вольфрам, молибден, титан, ванадий, алюминий, бор, ниобий, самарий, церий и железо при следующем соотношении компонентов, мас. %:

| углерод | 2,6-3,0 |

| кремний | 0,3-0,7 |

| марганец | 0,5-0,9 |

| хром | 26,0-30,0 |

| никель | 0,6-1,6 |

| вольфрам | 0,01-0,05 |

| молибден | 0,01-0,05 |

| титан | 0,02-0,10 |

| ванадий | 0,02-0,20 |

| алюминий | 0,06-0,10 |

| бор | 0,002-0,02 |

| ниобий | 0,06-0,50 |

| самарий | 0,50-1,50 |

| церий | 0,008-0,06 |

| железо | остальное |

Белые износостойкие чугуны без алюминия содержат, в основном, неметаллические включения в виде сульфидов II типа. Введение в их состав 0,06-0,10 мас. % алюминия создают условия для образования включений сульфидов III типа, которые обеспечивают наиболее высокие механические свойства, плотность, износостойкость и коррозионную стойкость. Введение алюминия менее 0,06% не обеспечивает достаточного содержания сульфидов III типа. При содержании алюминия свыше 0,10 мас. % в чугуне формируются включения в виде корунда и шпинелей, снижающие его свойства.

Введение в состав высокохромистого белого чугуна 0,008-0,060 мас. % церия способствует повышению его механических свойств. Положительное влияние церия можно объяснить снижением содержания серы и газов, измельчением структуры и глобулярных неметаллических включений. Добавка церия менее 0,008% мало влияет на механические свойства чугуна. Введение церия более 0,060% ведет к образованию сложных включений редкоземельных элементов (РЗМ) эвтектического типа, которые ухудшают механические свойства белого чугуна.

Введение в состав белого износостойкого чугуна бора в количестве 0,002-0,020 мас. % способствует повышению стойкости белого чугуна при радиационном облучении, повышает стабильность структуры металла, а также нивелирует снижение радиационной стойкости белого чугуна при повышенных содержаниях никеля 0,6-1,6 мас. %.

Добавка бора менее 0,002 мас. % не влияет на защитные свойства чугуна при облучении. При содержании бора свыше 0,02 мас. % образуются стабильные карбиды бора, которые существенно ухудшают пластические характеристики чугуна.

Введение в состав белого износостойкого чугуна самария в количестве 0,5-1,5% также способствует повышению радиационной стойкости. Добавка самария менее 0,5% мало влияет на повышение защитных свойств чугуна при радиационном воздействии и их стабильность. При содержании самария свыше 1,5 мас. % не происходит заметного повышения радиационной стойкости чугуна, а его использование становится экономически не целесообразным.

Введение в состав белого износостойкого чугуна 0,06-0,50 мас. % ниобия способствует образованию как собственных тугоплавких, так и комплексных карбидов, благодаря которым повышается твердость матрицы и карбидов типа М7С3, что приводит к повышению износостойкости и жаропрочности. При содержании ниобия менее 0,06 мас. % его влияние на стабилизацию образованных совместно с титаном и бором высокотвердых и тугоплавких включений заметно снижается. Вводить в чугун ниобий более 0,50 мас. % нецелесообразно, так как твердость структуры не повышается, а себестоимость заявляемого чугуна при этом значительно увеличивается.

Получение белого чугуна по изобретению ведут следующим образом. Получение расплава чугуна получают с использованием индукционных или дуговых электропечей и стандартных шихтовых материалов. После расплавления шихты чугун перегревают до 1500-1550°С и на зеркало расплава в печи вводят лигатуру, содержащую самарий, молибден, вольфрам, ванадий, титан, марганец, силиций и бор или самарий и ферросплавы указанных компонентов. После присадки последней порции этих ферросплавов осуществляют выдержку металла в печи в течение 5-15 мин. Температура выпуска расплава из печи составляет 1500-1520°С. Модифицирующую обработку жидкого чугуна мишметаллом марки МЦ-40 и алюминием проводят в разливочном ковше.

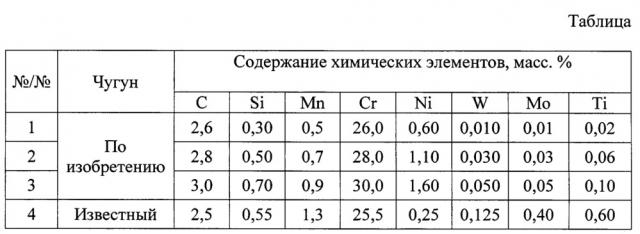

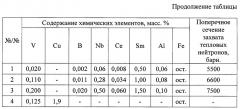

В таблице приведен химический состав известного (прототип) и предложенного белых чугунов. Повышение радиационной стойкости чугунов выражено величиной повышения эффективности поперечного сечения захвата чугунами тепловых нейтронов. При этом устойчивость к абразивному износу повышается в 1,2-1,3 раза без снижения служебных характеристик белого чугуна при длительном воздействии радиации.

Из представленных данных следует, что чугун по изобретению обеспечивает достижение поставленного технического результата: повышенной устойчивости к радиационному и абразивному воздействию гидросмесей радиоактивных руд и минерального сырья.

Белый износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, вольфрам, молибден, титан, ванадий и железо, отличающийся тем, что дополнительно содержит алюминий, бор, ниобий, самарий и церий, при следующем соотношении компонентов, мас. %:

| углерод | 2,6-3,0 |

| кремний | 0,3-0,7 |

| марганец | 0,5-0,9 |

| хром | 26,0-30,0 |

| никель | 0,6-1,6 |

| вольфрам | 0,01-0,05 |

| молибден | 0,01-0,05 |

| титан | 0,02-0,10 |

| ванадий | 0,02-0,20 |

| алюминий | 0,06-0,10 |

| бор | 0,002-0,02 |

| ниобий | 0,06-0,50 |

| самарий | 0,50-1,50 |

| церий | 0,008-0,06 |

| железо | остальное |