Способ прямого восстановления окислов железа

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к способам прямого восстановления водородом окислов железа с использованием электроэнергии, и может быть использовано при производстве порошков, компактных металлов и сплавов. Способ включает восстановление измельченной железной руды в среде водорода в проточном режиме с обеспечением выноса образующихся газов непрерывным потоком водорода. При этом руду загружают в реактор в виде кварцевой трубки, закрытой защитным теплоизоляционным кожухом. В качестве газа-восстановителя используют водород, который для интенсификации процесса восстановления окислов и получения равномерного восстановления руды подают через трубку, проходящую через верхнюю часть теплоизоляционного кожуха с обеспечением нагрева водорода до температуры на входе в реактор, составляющей 80-110°С. Осуществляют продувку реактора водородом и удаление кислорода воздуха, нагрев реактора до 900-1000°С, выдержку в режиме восстановления окислов железа, охлаждение реактора и восстановленной железной руды с последующей выгрузкой. 6 ил., 2 табл.

Реферат

Изобретение относится к металлургии, а именно к способам прямого восстановления водородом окислов железа с использованием электроэнергии. Способ может быть использован при производстве порошков, компактных металлов и сплавов.

Повышение экологических требований, увеличение потребности в металлах высокой чистоты, истощение запасов коксующегося угля и природного газа, развитие технологии получения чистого водорода обуславливают повышение интереса к процессам прямого восстановления железных руд водородом. Согласно исследованиям германских специалистов, из основных инновационных технологий производства стали, на период до 2050 г. наиболее перспективной является технология прямого восстановления железной руды водородом без применения оксида углерода. Данный вывод сделан на основе многокритериального анализа технологий производства стали с применением 12 различных критериев из пяти категорий («Технологии», «Общество и политика», «Экономика», «Безопасность и уязвимость» и «Экология») [Weigel М., Fischedick М., Marzinkowski J., Winzer P. Multicriteria analysis of primary steelmaking technologies // Journal of cleaner production. 2016. Vol. 112. №1. P. 1064-1076].

Известны способы внедоменного получения железа c использованием углеводородов: природного газа [A.c. СССР №1677065, 15.09.1991], смеси пиролизного газа и ацетилена [А.с. СССР №539945, 25.12.1976], каменноугольной смолы [Патент США Д 3844765, 06.03.1973]. К их недостаткам можно отнести науглероживание восстановленного металла, многостадийность процесса, образование вредных отходов (СО2).

Известен также способ прямого восстановления окислов металлов, где газ-восстановитель нагревают восстановленным материалом [А.с. СССР №855000, 15.08.1981]. Реализация способа требует гранулирование шихты из предварительно металлизированного рудного сырья. В способе [Патент СССР №1780520 A3, 07.12.1992] подогрев газа-восстановителя осуществляется теплом нагревателей электропечи, причем температура составляет 600-650°C. В то же время, при режиме процесса восстановления с периодическим напуском воздуха в реактор при загрузке восстанавливаемого материала нагрев водорода выше 300°C нежелателен, так как может привести к взрыву образующейся воздушно-водородной смеси.

Эти известные способы получения металлов восстановлением их оксидов выбраны в качестве прототипа изобретения как наиболее близкие к нему по технической сущности и достигаемому результату.

При реализации способа использовались образцы железных руд из проявления в верховьях реки Мундуруччу (левый приток р. Амга) Ленского рудного поля Республики Саха (Якутия). Руды относятся к бурожелезняковым типам, текстура массивная и кавернозная, реже колломорфная и оолитовая, сложены окислами железа - гетитом, гидрогетитом и окислами марганца - пиролюзитом, псиломеланом и манганином.

Способ прямого восстановления металлов водородом заключается в нагреве подготовленной, то есть измельченной до определенного класса крупности руды в среде газа-восстановителя, в данном случае водорода.

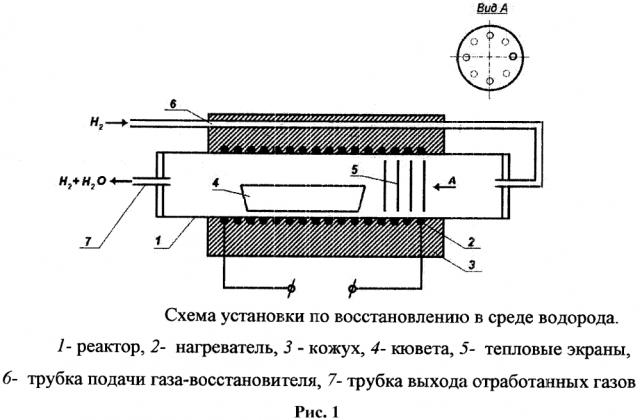

Установка для восстановления в среде водорода (рис. 1) состоит из реактора в виде кварцевой трубки 1, нагревателя 2 в виде нихромовой спирали, намотанной на трубку и закрытой защитным теплоизоляционным кожухом 3, кюветы с восстанавливаемой рудой 4, тепловых экранов 5. Загрузка руды в реактор производится периодически по мере восстановления предыдущей партии. Газ-восстановитель (водород) подается через трубку 6, проходящую через верхнюю часть теплоизоляционного кожуха, в результате теплообмена газ-восстановитель нагревается и его температура на входе в реактор составляет 80-110°C. Температура газа ниже 300°C позволяет избежать взрыва образующейся воздушно-водородной смеси вначале продувки реактора водородом после загрузки новой партии руды. После продувки реактора водородом и удаления кислорода воздуха производится нагрев реактора до 900-1000°C, время выдержки в режиме восстановления окислов составляет около 1 часа, в зависимости от количества руды и температуры реактора.

Внутри реактора в начале зоны восстановления установлена система тепловых экранов из титановой фольги 5, позволяющая производить в результате теплообмена подогрев водорода до температур, близких к температуре реактора. Экраны имеют отверстия для прохождения газа-восстановителя, при этом отверстия соседних экранов выполнены несоосными для увеличения пути прохождения газа по системе тепловых экранов с целью улучшения теплообмена (рис. 1, вид А). Материал экранов (титан) при температурах выше 900°C взаимодействует со следами паров воды и абсорбированных газов, производя дополнительную доочистку газа-восстановителя. Подогрев газа-восстановителя позволяет интенсифицировать процесс восстановления окислов, получить равномерное восстановление рудного материала по всей длине кюветы. Восстановление руды происходит в проточном режиме, образующиеся в процессе восстановления газы выносятся через трубку 7 непрерывным потоком водорода. После окончания выдержки нагрев реактора прекращается, производится охлаждение реактора и восстановленного материала до 150-200°C с последующей выгрузкой материала.

Морфологические исследования частиц рудного материала проведены на образцах восстановленного материала класса крупности - 0,063 мм с помощью растрового электронного микроскопа JEOL JSM - 7800F.

Как видно из рис. 2, а, частицы имеют оскольчатую форму, обусловленную методом получения - механическим измельчением в дисковой мельнице. При большем увеличении (рис. 2, б) наблюдается выраженный рельеф поверхности частиц, образование губчатой поверхности в процессе восстановления в водороде. Частицы имеют высокую пористость вследствие испарения паров воды из их объема при восстановлении окислов железа.

При увеличении в 10000 раз видно (рис. 2, в), что частицы состоят из сросшихся агломерированных более мелких составных частей, поверхность агломерированных субчастиц имеет пластинчатое строение различной степени развитости, толщина пластинок варьируется от десятков до 100 нанометров.

Рентгеноспектральный микроанализ частиц рудного материала класса крупности 0,125-0,063 мм и 1-0,5 мм проведен с помощью энергодисперсионного спектрометра Swift ED 3000 OxfordInstruments, сканирующего электронного микроскопа Hitachi ТМ3030.

Общий вид рудного материала класса крупности 0,125-0,063 мм с участками сканирования микрозондом до и после восстановления показан на рис. 3. Установлено, что до восстановления рудного материала содержание железа составляет 35,05 вес. %, содержание кислорода 39,94 вес. %. После восстановления содержание элементов составило: железа 53,01 вес. %; кислорода 25,50 вес. % (рис. 4), (табл. 1).

Общий вид рудного материала класса крупности 1-0,5 мм с участками сканирования микрозондом до и после восстановления показан на рис. 5. Установлено, что до восстановления рудного материала содержание железа составляет 31,68 вес. %, содержание кислорода 44,33 вес. %. После восстановления содержание элементов составило: железа 51,34 вес. %; кислорода 24,10 вес. % (рис. 6), (табл. 2).

Относительно высокое содержание кислорода можно объяснить повышенным содержанием в руде трудновосстанавливаемых оксидов алюминия и кремния, очистка от которых в последующем осуществляется гравитационными и магнитными методами обогащения.

Способ прямого восстановления окислов железа, включающий восстановление измельченной железной руды в среде водорода в проточном режиме с обеспечением выноса образующихся газов непрерывным потоком водорода, отличающийся тем, что осуществляют загрузку руды в реактор в виде кварцевой трубки, закрытой защитным теплоизоляционным кожухом, подачу водорода в качестве газа-восстановителя через трубку, проходящую через верхнюю часть теплоизоляционного кожуха с обеспечением нагрева водорода до температуры на входе в реактор, составляющей 80-110°С, продувку реактора водородом и удаление кислорода воздуха, нагрев реактора до 900-1000°С, выдержку в режиме восстановления окислов железа, охлаждение реактора и восстановленной железной руды с последующей выгрузкой.