Способ упрочнения лезвийной поверхности детали

Иллюстрации

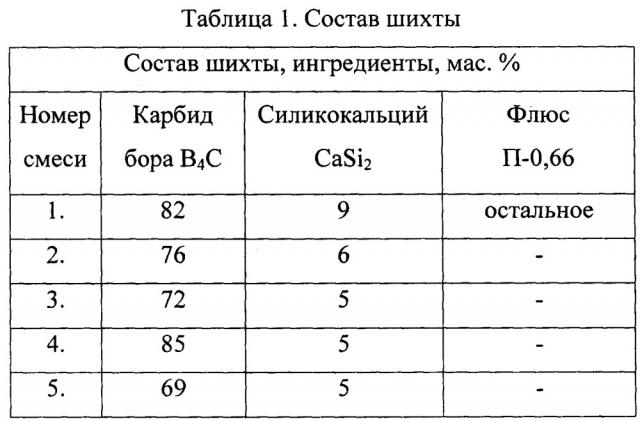

Показать всеИзобретение может быть использовано при упрочнении режущих рабочих органов машин для измельчения соломы и зеленой массы растений. На тыльную часть лезвия предварительно наносят путем электроискрового легирования спеченный вольфрамо-кобальтовый сплав и затем упрочняющую шихту. Нагревают шихту токами высокой частоты и деформируют затвердевший упрочняющий слой в формообразующем штампе с одновременной оттяжкой лезвия. В качестве упрочняющей шихты используют шихту, содержащую, мас. %: карбид бора 72-82, силикокальций 5-9, флюс П-0,66 – остальное, при этом наносят ее слоем толщиной 0,8-2,5 мм. При деформировании упрочняющего слоя осуществляют его вдавливание в лезвийную поверхность на глубину, равную его толщине, после чего деталь выдерживают при температуре 450-600°С, в течение от 2 до 5 часов, а затем охлаждают на воздухе. Способ обеспечивает повышение износостойкости лезвийной поверхности детали по контуру износа. 2 ил., 1 табл.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к упрочнению режущих рабочих органов машин для измельчения соломы и зеленой массы растений.

Известен способ упрочнения деталей, заключающийся в изготовлении износостойких биметаллических планок и их закреплении на поверхности детали. В аналоге на стальную не закаливаемую пластину наплавляют износостойкое защитное покрытие из закаливаемого твердого металла. Нагревают и прокатывают наплавленные пластины. Заготовки подвергают отжигу и после этого механически обрабатывают по торцам до получения у биметаллических планок заданных размеров по периметру. После соединения пластин попарно по их поверхностям со стороны не закаливаемого металла сверлят отверстия для крепления к защищаемой поверхности. Закрепляют их с помощью болтов. Болты устанавливают в отверстиях по посадке с натягом. Пластины в собранном виде подвергают закалке и отпуску. Затем разъединяют и шлифуют закаленный наплавленный слой. Противоположную незакаленную поверхность пластичного металла обрабатывают до получения требуемой толщины биметаллической планки (Патент №2108214 RU, МПК6 B23K 20/04, заявл.: 12.03.1997, опубл.: 10.04.1998).

Недостаток известного способа состоит в том, что необходимо сложное аппаратурное оформление для осуществления технологических операций по изготовлению износостойких биметаллических планок, значительные трудозатраты и невысокая износостойкость наплавленного материала, при этом часть планки (по высоте) не подвергается упрочнению.

Известен способ упрочнения поверхностей деталей - электроискровое легирование (ЭИЛ), включающий нанесение на деталь-основу упрочняющего материала анода под действием электрического (искрового) разряда, позволяющий повысить эксплуатационные свойства рабочих поверхностей. (См. книгу: Верхотуров А.Д. и др. Электродные материалы для электроискрового легирования. - М.: Наука. 1998. - 224 с.). Обладая значительным количеством преимуществ по сравнению с другими способами упрочнения и устраняя недостатки предыдущего аналога, способ ЭИЛ также имеет недостатки, к которым, в частности, относится пористость получаемых покрытий, которая уменьшает технологические возможности процесса, ограничивая его применение при ремонтных и восстановительных работах.

Наиболее близким по своей технической сущности (прототипом) является способ упрочнения рабочего органа почвообрабатывающей машины (Патент №2529610 RU, МПК6 B23K 13/01, В23Р 6/00, заявл.: 07.06.2012, опубл.: 27.09.2014.), включающий нанесение наплавочной шихты на кромку заготовки ее нагрев токами высокой частоты, теплом от упрочняемой поверхности, затвердевание покрытия и его последующее деформирование с оттяжкой кромки в формообразующем штампе.

Недостатками данного способа является то, что он не обеспечивает достаточной толщины наплавляемого слоя, который составляет после деформирования 0,5-1,2 мм, с образования трещин на участках деформирования основного металла, прилегающего к износостойкому сплаву. Кроме того, выступающий над деталью деформированный износостойкий слой увеличивает трение обрабатываемой массы материала.

Задача настоящего изобретения - повышение износостойкости лезвийной поверхности детали по контуру износа путем заглубления получаемого упрочненного слоя в изнашиваемую поверхность на глубину равную его толщине.

Настоящая задача решается тем, что в способе упрочнения лезвийной поверхности детали, включающем нанесение на тыльную часть лезвия упрочняющей шихты, нагрев ее токами высокой частоты и деформирование затвердевшего упрочняющего слоя в формообразующем штампе с одновременной оттяжкой лезвия, для его реализации, предварительно на тыльную часть лезвия наносят путем электроискрового легирования спеченный вольфрамо-кобальтовый сплав, а в качестве упрочняющей шихты используют состав, содержащий, мас. %: карбид бора 72-82, силикокальций 5-9, флюс П-0,66 остальное, при этом шихту наносят слоем толщиной от 0,8 до 2,5 мм, а при деформировании упрочняющего слоя его вдавливают в лезвийную поверхность на глубину, равную его толщине, а затем деталь подвергают термообработке по режиму: выдержка при температуре от 450 до 600°С, в течение от 2 до 5 часов и последующее охлаждение на воздухе.

Последовательность выполнения указанных операций позволяет получить износостойкий материал упрочняющего слоя (композит из борированной стали и борированного вольфрамо-кобальтового сплава) на определенной глубине тыльной части лезвия с измененной структурой (вязкая железо-боридная эвтектика, включения вольфрамо-боридной эвтектики, дробление карбидов до 10-15 мкм, вместо 25-300 мкм у прототипа и др.), гарантированно повысить износостойкость детали и обеспечить возможность ее работы в тяжелых условиях ударно-абразивного изнашивания.

В качестве примера упрочнения выбрана реализация предлагаемого способа для упрочнения лезвийной поверхности ножа для измельчения соломы комбайна «Дон-1600».

Способ осуществляется следующим образом.

Из проката стали 65 Г вырезали заготовки ножей размером 100×60×6 мм в количестве 27 шт., которые разделили на 9 партий по 3 шт. в каждой.

На все заготовки электроискровым методом наносили сплав ВК8 (спеченный вольфрамо-кобальтовый сплав), в виде дорожки толщиной 0,4-0,55 мм, шириной 10 мм по контуру фигуры износа детали, затем на упрочненную поверхность насыпали борирующую шихту состоящую из карбида бора, флюса П-0,66 и силикокальция с толщиной слоя от 0,2 до 3,0 мм.

Подготовленные образцы помещали в индуктор подключенный к высокочастотному инвертору ЭЛСИТ-70/100 и осуществляли скоростное ТВЧ-борирование в течение 30-170 с, при температуре 1250-1350°С, после затвердевания упрочненного слоя заготовку устанавливали в штамп чеканочного пресса КБ8340 и осуществляли вдавливание полученного упрочняющего слоя в тело заготовки, которую затем нагревали до температуры 450-600°С, и выдерживали при этой температуре 2-5 часа, после чего заготовки охлаждали на воздухе.

По одному ножу из партии подвергали металлографическим исследованиям и механическим испытаниям.

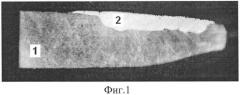

На фиг. 1 показана макроструктура полученной лезвийной поверхности детали, где: 1 - основной металл; 2 - вдавленный упрочняющий слой.

На фиг. 2 показана микроструктура упрочняющего слоя, на которой видны фазы: 1 - железо-боридной эвтектики, 2 - вольфрамо-боридной эвтектики, 3 - карбидов.

Экспериментально установлено, что процессы легирования вольфрамом борированного поверхностного слоя стальной детали наиболее эффективно осуществляются при его толщине 0,4-0,55 мм. Поэтому ТВЧ-борированию по предлагаемому способу целесообразно подвергать только детали, имеющие поверхностное электроискровое легирование с толщиной слоя, равное 0,4-0,55 мм.

В таблице 1 приведены результаты оптимизации шихты для предлагаемого способа.

Также экспериментально установлено, что оптимальная механическая прочность и износостойкость упрочняющего слоя из композита, содержащего борированную сталь и борированный вольфрамо-кобальтовый сплав ВК8, достигается при составе шихты под номерами 1, 2 и 3.

В случае увеличения содержания в шихте карбида бора, например до 84 мас. %, толщина упрочняющего слоя практически не увеличивается (смесь №4), но происходит ее перерасход. При уменьшении содержания В4С, например до 70 мас. %, образуется неравномерный по толщине упрочняющий слой (смесь №5).

В случае увеличения содержания в шихте силикокальция, например, до 10 мас. %, заметного улучшения структуры упрочняющего слоя не наблюдается, но также увеличивается перерасход шихты и данного ингредиента (смесь №6). При содержания в шихте CaSi2 менее 5%, например 1 мас. %, процесс борирования карбидо-вольфрамового сплава практически не происходит (смесь №7).

Температурный и временной режимы ТВЧ-борирования также являются оптимальными, и совпадают, например с ТВЧ-наплавкой высоколегированного хромистого чугуна, при температуре 1200-1300°С в течение 60-120 с, при использовании индукционного нагрева деталей или заготовок.

Высоту слоя упрочняющей шихты, наносимой на слой вольфрамо-кобальтового сплава определяли экспериментально, как это описано ниже.

На специально подготовленные образцы (40×60×6 мм) из стали 65Г (3 шт.) насыпали оптимальный состав упрочняющей шихты с толщиной слоя 0,2; 0,8; 1,3; 2,5 и 3,0 мм, после чего их помещали в ТВЧ-индуктор подключенный к инвертору. ТВЧ-Борирование осуществляли в течение 90 с, при температуре 1250°С. Температуру измеряли вольфрамо-рениевой термопарой диаметром 0,2 мм, из полученных образцов вырезались шлифы, у которых определялась высота борированного слоя и микротвердость (микроскоп марки МИМ-7, твердомер ПМТ-2). Оптимальная высота насыпки шихты на образцы по результатам проведенных исследований составляла 0,8-2,5 мм.

При меньшей высоте насыпки шихты на образцы, например 0,6 мм, не на всех участках поверхность вольфрамо-кобольтового сплава оказалась защищена от атмосферного кислорода, и на этих участках упрочняющий слой отсутствовал или имел незначительную толщину. В случае, когда высота насыпки шихты на образцах была больше чем 2,5 мм, например 2,7 мм, то значительного увеличения толщины и твердости упрочняющего слоя не произошло, а на некоторых его участках слоя появились нежелательные дендритные включения, понижающие износостойкость.

Для определения оптимальной температуры охлаждения упрочненных заготовок их помещали в стальной ящик с двойными теплоизолированными стенками и крышкой с температурой 400, 450, 550 или 600°С, выдерживали при определенной температуре в течение времени 2, 3, 4 или 5 часа, после чего крышку снимали и образцы охлаждали на воздухе до комнатной температуры. Затем из образцов вырезали темплеты, изготавливали микрошлифы, на которых определяли наличие микротрещин. Отрицательные результаты были получены только на образцах, выдерживавшихся при температуре 400°С, в течение времени менее 2 часов, независимо от толщины упрочняющего слоя.

Максимальная температура 600°С и время 5 часов, определяются толщиной и количеством упрочняемых заготовок (деталей), а также их начальной температурой. Увеличение температуры и времени выше указанных значений нецелесообразно, так как это ведет к перерасходу энергии и росту трудоемкости способа.

Способ упрочнения лезвийной поверхности детали, включающий нанесение на тыльную часть лезвия упрочняющей шихты, нагрев ее токами высокой частоты и деформирование затвердевшего упрочняющего слоя в формообразующем штампе с одновременной оттяжкой лезвия, отличающийся тем, что предварительно на тыльную часть лезвия наносят путем электроискрового легирования спеченный вольфрамо-кобальтовый сплав, в качестве упрочняющей шихты используют шихту, содержащую, мас.%: карбид бора 72-82, силикокальций 5-9, флюс П-0,66 остальное, при этом наносят ее слоем толщиной 0,8-2,5 мм, а при деформировании упрочняющего слоя осуществляют его вдавливание в лезвийную поверхность на глубину, равную его толщине, после чего деталь выдерживают при температуре 450-600°С, в течение от 2 до 5 часов, а затем охлаждают на воздухе.