Центробежный сепаратор с ламинарным потоком

Иллюстрации

Показать всеГруппа изобретений относится к центробежному сепаратору с ламинарным потоком и способу применения центробежного сепаратора. Центробежный сепаратор содержит вращающийся барабан с периферической стенкой, сепараторную конструкцию, расположенную в барабане и вращающуюся синхронно с барабаном, канал подачи смеси, расположенный на оси вращения барабана и сообщающийся с барабаном. При этом барабан содержит по меньшей мере одно выходное отверстие для выпуска по меньшей мере одной легкой фракции смеси на первой осевой стороне барабана. Сепараторная конструкция содержит набор конусов, поделенных на угловые сектора, разделенные угловыми интервалами. При этом угловые интервалы перекрыты секторами непосредственно соседних в осевом направлении конусов, и сектора имеют периферические концы на одинаковом расстоянии от периферической стенки. Согласно способу разделения тяжелой фракции и легкой фракции смеси посредством применения центробежного сепаратора через набор конусов пропускают ламинарный поток смеси. Техническим результатом является создание ламинарного и равномерного потока внутри вращающегося барабана, повышение эффективности разделения фаз. 2 н. и 21 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к центробежному сепаратору с ламинарным потоком.

Этот сепаратор разработан для текучих смесей, содержащих твердые фазы, жидкие фазы или газы в разных пропорциях, и прежде всего для смесей, содержащих твердые суспензии в жидких фазах, которые необходимо разделить, по меньшей мере, на одну жидкую фракцию и одну фракцию, содержащую твердую фазу. При этом стремятся полностью отделить друг от друга ингредиенты смеси и получают твердую фракцию в уплотненном виде, называемую пирогом, с относительно низким остаточным содержанием суспензионной жидкости. Если образование пирога приводит к созданию сильного сопротивления потоку и даже к сильному уменьшению его сечения, эту твердую фракцию стремятся удалять из сепаратора, по возможности непрерывно, несмотря на ее плотность, по мере ее формирования во вращающемся барабане, чтобы избегать ее накапливания. Как правило, эту задачу невозможно решить с существующими сепараторами, поскольку, чтобы удалять пирог, многие из них требуют периодической остановки процесса, что отрицательно сказывается на производительности. Сепараторы, предусматривающие непрерывное удаление твердой фракции, как правило, не позволяют получать пирог с достаточной степенью сухости.

Действительно, существуют различные сепараторы. Можно привести в пример документ WO-A-2007/133 161, в котором описан сепаратор, имеющий много внешних сходств с изобретением. В качестве главной детали он содержит вращающийся барабан биконической формы, в котором происходит разделение. Смесь подают в барабан через полый канал, который соответствует оси опоры и вращения барабана. Более тяжелая твердая фракция направляется на периферию барабана и, в частности, в зону выпуклости, соответствующую стыку конусов. Открывание периферических отверстий в этом месте позволяет ее удалять, тогда как текучая фракция поднимается в верхнюю часть барабана по мере добавления смеси и выходит через отверстие, находящееся в вершине барабана противоположно отверстию подачи. Конусные конструкции, называемые тарелками, расширяющиеся книзу и вращаемые одновременно со стенкой барабана, занимают большую часть его внутреннего объема. Они служат для изоляции отдельных порций смеси и способствуют гомогенизации условий разделения внутри барабана. Однако это устройство не позволяет получать твердую фракцию необходимой однородности или плотности, поэтому непрерывное удаление этой фракции затруднено.

Можно также указать документ WO-A-2012/025416, в котором описан сепаратор, камера которого тоже занята сепараторными тарелками, но при этом они содержат отдельные отверстия для открывания осевых каналов, которые способствуют осевому потоку текучей шихты и ее распределению в наборе тарелок. Однако в барабане между радиально наружными входными отверстиями и радиально внутренними выходными отверстиями происходит центростремительные движение текучей среды, что тоже в основном приводит к направлению потока в виде параллельных и отдельных струй и, следовательно, мало отличается от концепции решения, описанного в предыдущем документе. Текучая среда отделяется от твердой фракции, которая выходит из периферической стенки барабана через боковые отверстия и осаждается на наружном шнеке, вращаемом этой стенкой. Другая стенка, которая тоже вращается, но с несколько иной скоростью, охватывает шнек и задерживает твердую фракцию, принуждая ее проходить по шнеку и в конечном счете выходить из устройства за счет своей отличающейся скорости вращения. В данном случае разделение фракций тоже не отличается высокой эффективностью.

В области аппаратов, содержащих наружную вращающуюся камеру, хорошие дренажные характеристики были получены с устройствами, описанными в документах WO-A-2009/005355 и WO-A-2011/028122, которые включают в себя режим вращения с внутренней арматурой и с наружной камерой цилиндрической формы. Внутренняя арматура состоит из спиралевидно расположенных тарелок или пластин. Однако в этих документах ничего не упоминается о возможности усовершенствования за счет применения ламинарного потока.

Тарельчатые сепараторы были неоднократно усовершенствованы таким образом, чтобы избегать скапливания твердых веществ и появления биения в центрифуге. Одним из предложенных решений является выполнение тарелок перфорированными или установка сепараторных дисков в нижней и верхней части арматуры (WO-A-2012/033440). Этот тип устройства в основном относится к обработке жидкости или газов с низким содержанием наполнителя (промывка).

Усовершенствования, предлагаемые изобретением, в основном зависят от создания ламинарного и равномерного потока внутри вращающегося барабана: действительно, было отмечено, что более плотный и сухой пирог был получен при помощи такого потока, который обеспечивает лучшее разделение фаз.

Основным объектом изобретения является центробежный сепаратор, содержащий вращающийся барабан с периферической стенкой, сепараторную конструкцию, расположенную в барабане и вращающуюся синхронно с барабаном, канал подачи смеси, находящийся на оси вращения барабана и сообщающийся с барабаном, при этом барабан содержит, по меньшей мере, одно выходное отверстие для выпуска жидких или газообразных фракций смеси на первой осевой стороне барабана, в котором сепараторная конструкция содержит набор конусов, поделенных на угловые сектора, образующие сектора, разделенные угловыми интервалами, при этом угловые интервалы перекрыты секторами близлежащих конусов, и сектора имеют периферические концы на одинаковом расстоянии от периферической стенки.

Прерывистые конусные конструкции, состоящие из разделенных интервалами секторов, обеспечивают равномерное поступательное осевое пропускание смеси через себя. Поток текучей среды является намного более равномерным, чем в предыдущих решениях, и в основном проходит по спирали без резких изменений направления между концами барабана. Поле скоростей тоже является намного более однородным. Это позволяет получить ламинарный поток без каких-либо затруднений и обеспечивает лучшее разделение текучей фракции и твердой фракции. Последняя, как обычно, осаждается на периферической стенке барабана, и ее можно затем удалить. Ни осаждение твердой фракции, ни ее возможное удаление одновременно с разделением не мешают потоку, которые в основном остается спиралевидным.

Чтобы улучшить равномерность потока, необходимо, чтобы периферическая стенка барабана была образована прямолинейной образующей перед секторами (в отличие, например, от биконической формы), а еще лучше, чтобы барабан был цилиндрическим и чтобы все конусы были идентичными между собой.

Как правило, изобретение можно лучше применять, когда существует возможность регулярного и постепенного удаления пирога, соответствующего твердой фракции. Для этого предпочтительно, чтобы проем находился на второй осевой стороне барабана, противоположной указанной первой стороне, откуда выходит текучая фракция, проходил по окружности барабана и был смежным с краем периферической стенки барабана. При этом в устройство можно добавить наклонный скребок, проходящий через проем и расположенный перед внутренней стороной периферической стенки барабана; трансмиссия обеспечивает дифференциальную скорость вращения между барабаном и скребком при помощи единого приводного двигателя сепаратора, что предполагает низкую относительную скорость скребка внутри барабана, который осуществляет необходимое действие очистки. Предпочтительно центробежный сепаратор можно оборудовать двумя двигателями, один из которых предназначен для вращения барабана, а другой для вращения системы извлечения твердых веществ. Этот признак позволяет раздельно управлять центробежной частью и скребковой частью и извлечением, избегая проблем муфтового соединения, связанного с дифференциалом.

Согласно другим отличительным неограничивающим признакам заявленного изобретения, взятым отдельно или в комбинации:

- сектора конусов содержат удлинения, проходящие в осевом и в радиальном направлении во вращающемся барабане, каждое из которых присоединяется к другому сектору, принадлежащему к соседнему конусу;

- конусы разделены калиброванными распорками;

- промежуток между секторами в наборе сохраняют постоянным за счет выполнения выступов или утолщений;

- центробежный сепаратор содержит пружину между верхним конусом и коллектором;

- центробежный сепаратор содержит опору вращающегося барабана;

- выходное отверстие имеет регулируемое сечение;

- центробежный сепаратор содержит транспортировочный шнек для перемещения твердой фракции, находящийся ниже проема сбора тяжелой фракции смеси;

- транспортировочный шнек сужается книзу;

- скребок и транспортировочный шнек имеют участок, надетый на ось вращения барабана;

- вращающийся барабан, сепараторная конструкция и, в случае необходимости, скребок и транспортировочный шнек выполнены с возможностью отделения друг от друга.

Заявленное изобретение относится также к способу разделения тяжелой фракции и легкой фракции смеси посредством применения вышеописанного центробежного сепаратора, согласно которому через набор конусов пропускают ламинарный поток смеси.

Предпочтительно поток является спиралевидным и проходит между конусами и через угловые интервалы.

Далее следует описание частного варианта осуществления изобретения, представленного исключительно в качестве примера, со ссылками на прилагаемые фигуры.

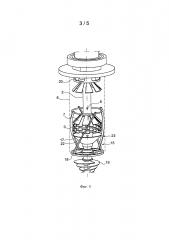

На фиг. 1 показан вариант осуществления сепаратора, вид снаружи;

на фиг. 2 более наглядно показаны ведущие части сепаратора (в конфигурации с одним приводным двигателем);

на фиг. 3 показана конфигурация с двумя приводными двигателями;

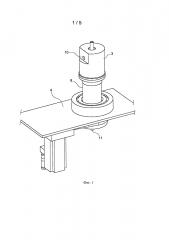

на фиг. 4 показаны вращающиеся компоненты, обеспечивающие разделение фракций и удаление пирога;

на фиг. 5 показан сепаратор, общий вид в разрезе;

на фиг. 6А, 6В и 6С показана арматура вращающегося барабана и варианте осуществления.

Сепаратор содержит вращающийся барабан 1, представляющий собой цилиндрический корпус, образующий периферическую стенку 8, и центральную ось 2. Центральная ось 2 и вращающийся барабан 1 удерживаются между верхней статичной головкой 3 и нижней станиной 4, которые закреплены в не меняющихся положениях. Смесь поступает через канал 5, выполненный в центральной оси 2, в данном случае через верх и статичную головку 3, и проходит во вращающийся барабан 1 через отверстия 6, которые могут находиться внизу канала 5 или могут быть распределены по его высоте. На центральной оси 2 установлены конусные конструкции, состоящие из раздельных секторов 7, похожие на цветки, расположенные друг над другом на всей или на части высоты корпуса до коллектора 20 сбора жидкости и имеющие наклон в сторону периферической стенки 8 вращающегося барабана 1 и вниз. Сектора 7 смещены в угловом направлении от одной ступени к другой таким образом, чтобы интервалы 9 между ними перекрывались верхним сектором 7 и чтобы не допускать чисто осевого потока через набор конструкций. Жидкая фракция смеси, полученная при разделении и содержащая осветленную жидкость с низким содержанием твердой фазы, выходит из вращающегося барабана 1 через вращающийся коллектор 20, установленный в статичной головке, затем через верхнее отверстие 10. Твердая фракция осаждается на внутренней стороне периферической стенки 8, после чего выходит из вращающегося барабана 1 и из сепаратора через нижнее отверстие 11, что будет описано ниже.

Например, в варианте осуществления, показанном на фиг. 2, двигатель 12 вращает разгрузочный шнек 19 и описанный ниже скребок 15 через дифференциал 26 и первую трансмиссию 13, содержащую зубчатый ремень 27 и зубчатые колеса. Существует также вторая трансмиссия 14, которая вращает вращающийся барабан 1 (и, в частности, его периферическую стенку 8, центральную ось 2, коллектор 20, отражатель 22 и сектора 7) со скоростью вращения, которая может отличаться от скорости вращения скребка 15 и разгрузочного шнека 19, и тоже содержит зубчатый ремень 28 и зубчатые колеса. Опора 21 поддерживает вес вращающегося барабана 1 и центральной оси 2, не мешая при этом их вращению. Эта опора 21 может быть кольцевой и иметь большой диаметр для удержания вращающегося барабана 1 по всей его периферии. Скребок 15 содержит одно или несколько наклонных лезвий 17, установленных на общей кольцевой опоре 18 и расположенных внутри вращающегося барабана 1 на части его высоты перед внутренней стороной периферической стенки 8. Опора 18 расположена под перевернутым конусным основанием 22, называемым отражателем, связанным с центральной осью 2 вращающегося барабана 1; лезвия 17 расположены в нижнем проеме 23 вращающегося барабана 1 между основанием 22 и низом периферической стенки 8, проходя через этот низ. Поскольку скорость вращения скребка 15 немного отличается от скорости вращения вращающегося барабана 1 во время удаления твердых веществ, наклон лезвий 17 в сочетании с их перемещением во вращающемся барабане 1 вынуждает твердый пирог постепенно опускаться вниз в сепараторе. Он выходит из вращающегося барабана 1 через проем 23 и падает на транспортировочный шнек 19, находящийся под опорой 18 и увлекающий его к выходному отверстию 11.

В несколько отличающемся варианте выполнения, показанном на фиг. 3, двигатель 12 заменен двумя двигателями 29 и 30, которые приводят в действие соответственно трансмиссии 13 и 14 с необходимыми скоростями, при этом нет необходимости в применении дифференциала.

Если не считать лезвий 17 скребка 15 и разгрузочного шнека 19, которые могут вращаться с другой скоростью, все содержимое вращающегося барабана 1 вращается с одинаковой скоростью и, следовательно, подвергается действию равномерных условий, которые способствуют ламинарному потоку. Кроме того, простые геометрические формы периферической стенки 8 и установленные в виде набора сектора 7, смещенные в угловом направлении, создают равномерную угловую составляющую потока. Поскольку поток является равномерным, разделение твердой фракции и текучей фракции гораздо меньше подвержено возмущениям и дает намного лучшие результаты.

Изобретение позволяет получать высокие значения сухости твердой фракции, превышающие 65%, в зависимости от природы обрабатываемых суспензий. Его можно применять для трудно фильтруемых твердых веществ, в частности, в виде кристаллов неправильной и удлиненной формы, в качестве примеров которых можно указать оксалаты актиноидов, применяемые в ядерной промышленности. Оно может находить применение в других процессах в рамках этой промышленности или, например, в совершенно других областях, таких как пищевая промышленность, фармацевтика, косметология, производство биотоплива, защита окружающей среды и т.д., где твердые вещества часто являются органическими веществами неправильной формы.

Следует напомнить, что изобретение не ограничивается разделением двухфазных твердых-жидких смесей, в которых твердая фаза является более тяжелой: наоборот, его можно применять для текучих смесей любой природы, например, для трехфазного разделения с добавлением третьей точки извлечения; упомянутая в этом описании в связи с основным вариантом применения твердая фракция, как правило, является тяжелой фракцией, а текучая фракция является легкой фракцией.

Удаление твердой фракции одновременно с разделением не является обязательным для нормальной работы сепаратора, даже если оно обеспечивает непрерывную работу, которой чаще всего отдается предпочтение; благоприятные характеристики разделения сохраняются даже при значительном осаждении твердой фракции.

Изобретение можно также применять для процессов промывки твердых веществ путем репульпации, когда твердую фракцию разбавляют растворителем для повторного получения суспензии и подвергают второму разделению с целью повышения ее качества.

Описанный вариант осуществления можно легко модулировать путем замены деталей, при этом вращающийся барабан 1 и центральную ось 2, на которой установлены сектора 7, можно, в частности, легко заменить другой внутренней арматурой другого размера и другой геометрии в зависимости от необходимости.

Угловое смещение секторов от одного набора к другому может зависеть от их формы и от требуемых характеристик потока. Можно также изменить характеристики секторов 7: так, они могут быть снабжены удлинениями, связывающими их друг с другом. На фиг. 6А показан набор секторов 7 в соответствии с представленным выше описанием, при этом на фиг. 6В представлен набор секторов 7, в котором сектора 7, принадлежащие к соседним наборам, содержат удлинения 31, проходящие в осевом и в радиальном направлениях в аппарате и соединяющие сектора соседних наборов. Наконец, на фиг. 6С показаны другие, более длинные удлинения 32, которые доходят даже до сектора 7 соседнего набора, который в данном случае является более удаленным. Удлинения 31 или 32 позволяют лучше увлекать смесь во время вращения и способствуют циркуляции жидкой фракции по пути в виде равномерной спирали; создаваемые ими перегородки не приводят к изменению потока.

Сектора 7 могут быть выполнены, например, из металла или из усиленного пластического материала. Их деформация под действием центробежных сил чаще всего остается в допустимых пределах, и ее можно уменьшить за счет установки подкладок или распорок.

Среди различных усовершенствований, которые можно внести в сепаратор, можно указать следующие.

Сектора 7 соседних конусов могут быть последовательно смещены в угловом направлении, что дает удовлетворительную спиралевидную составляющую потока при обычных значениях расстояния между конусами.

Конусы можно разделить при помощи калиброванных распорок 33, которые, например, устанавливают стопой вместе с ними на центральную ось 2, сохраняя при этом возможность изменять расстояние между конусами. В наборе конусов можно установить пружину, например, между верхним конусом и коллектором 20. Эта пружина 34 может представлять собой упругую шайбу или любое другое устройство такого же назначения.

Для сохранения постоянных промежутков между секторами 7 набора предпочтительно на них, кроме распорок 33, выполнить выступы или утолщения.

Сепаратор может содержать несколько выходных отверстий 10 в случае, когда текучая фракция является комплексной и состоит из нескольких ингредиентов разной плотности.

Выходное отверстие или выходные отверстия можно оборудовать подвижным кольцом 35, которое позволяет регулировать его открывание, чтобы регулировать характеристики прохождения потока через сепаратор и, в частности, его расход.

Транспортировочный шнек может сужаться книзу, как показано на фиг. 5, чтобы еще больше уплотнять пирог и выжимать из него остаточную жидкость.

Скребок 15 и транспортировочный шнек 19 могут иметь участок 36, надетый на центральную ось 2, для поддержания их коаксиальности и повышения прочности сепаратора.

Наконец, предпочтительно выполнять периферическую стенку 8 вращающегося барабана 1 прозрачной, что позволяет контролировать ход процесса.

1. Центробежный сепаратор, содержащий вращающийся барабан (1) с периферической стенкой (8), сепараторную конструкцию, расположенную в барабане и вращающуюся синхронно с барабаном, канал (5) подачи смеси, расположенный на оси (2) вращения барабана и сообщающийся (6) с барабаном, при этом барабан содержит по меньшей мере одно выходное отверстие (10) для выпуска по меньшей мере одной легкой фракции смеси на первой осевой стороне барабана, при этом сепараторная конструкция содержит набор конусов, поделенных на угловые сектора (7), разделенные угловыми интервалами (9), при этом угловые интервалы перекрыты секторами (7) непосредственно соседних в осевом направлении конусов, и сектора имеют периферические концы на одинаковом расстоянии от периферической стенки.

2. Центробежный сепаратор по п. 1, отличающийся тем, что периферическая стенка (8) барабана образована прямолинейной образующей перед секторами (7).

3. Центробежный сепаратор по п. 2, отличающийся тем, что барабан является цилиндрическим, а конусы являются идентичными.

4. Центробежный сепаратор по п. 3, отличающийся тем, что секторы (7) соседних конусов последовательно смещены в угловом направлении.

5. Центробежный сепаратор по любому из пп. 1-4, отличающийся тем, что сектора содержат удлинения (31, 32), проходящие в осевом и в радиальном направлении во вращающемся барабане (1), каждое из которых присоединяется к другому сектору, принадлежащему к соседнему конусу.

6. Центробежный сепаратор по любому из пп. 1-4, отличающийся тем, что конусы разделены калиброванными распорками (33).

7. Центробежный сепаратор по п. 5, отличающийся тем, что конусы разделены калиброванными распорками (33).

8. Центробежный сепаратор по любому из пп. 1-4, 7, отличающийся тем, что промежуток между секторами (7) в наборе сохраняется постоянным за счет выполнения выступов или утолщений.

9. Центробежный сепаратор по п. 5, отличающийся тем, что промежуток между секторами (7) в наборе сохраняется постоянным за счет выполнения выступов или утолщений.

10. Центробежный сепаратор по п. 6, отличающийся тем, что промежуток между секторами (7) в наборе сохраняется постоянным за счет выполнения выступов или утолщений.

11. Центробежный сепаратор по п. 6, отличающийся тем, что содержит пружину (34) между верхним конусом и коллектором.

12. Центробежный сепаратор по п. 7, отличающийся тем, что содержит пружину (34) между верхним конусом и коллектором.

13. Центробежный сепаратор по п. 1, отличающийся тем, что барабан содержит проем (23) для сбора тяжелой фракции смеси, и указанный проем выполнен через вторую осевую сторону, противоположную первой стороне.

14. Центробежный сепаратор по п. 13, отличающийся тем, что проем (23) выполнен по окружности барабана и является смежным с краем периферической стенки барабана.

15. Центробежный сепаратор по п. 14, отличающийся тем, что содержит скребок (19), имеющий наклонное лезвие (17), проходящее через проем (23) и расположенное перед внутренней стороной периферической стенки барабана, и трансмиссии (13, 14), обеспечивающие дифференциальную скорость вращения между барабаном и скребком при помощи единого приводного двигателя (12), оснащенного дифференциалом (26), или при помощи двух раздельных двигателей (29, 30).

16. Центробежный сепаратор по любому из пп. 1-4, 7, 9-15, отличающийся тем, что содержит опору (21) вращающегося барабана (1).

17. Центробежный сепаратор по любому из пп. 1-4, 7, 9-15, отличающийся тем, что выходное отверстие (10) имеет регулируемое сечение.

18. Центробежный сепаратор по п. 13, отличающийся тем, что содержит транспортировочный шнек (19) для перемещения твердой фракции, находящийся ниже проема (23) сбора тяжелой фракции смеси.

19. Центробежный сепаратор по п. 15, отличающийся тем, что содержит транспортировочный шнек (19) для перемещения твердой фракции, находящийся ниже проема (23) сбора тяжелой фракции смеси, при этом транспортировочный шнек (19) сужается книзу.

20. Центробежный сепаратор по любому из пп. 13, 15, 18 или 19, отличающийся тем, что скребок (15) и транспортировочный шнек (19) имеют участок, надетый на ось вращения барабана.

21. Центробежный сепаратор по любому из пп. 1-4, 7, 9-15, 18, 19, отличающийся тем, что вращающийся барабан, сепараторная конструкция и, в случае необходимости, скребок и транспортировочный шнек выполнены с возможностью отделения друг от друга.

22. Способ разделения тяжелой фракции и легкой фракции смеси посредством применения центробежного сепаратора по любому из пп. 1-21, отличающийся тем, что через набор конусов пропускают ламинарный поток смеси.

23. Способ разделения по п. 22, отличающийся тем, что поток является спиралевидным и проходит между конусами и через угловые интервалы.