Способ получения пористых мембран на основе диоксида циркония для фильтрации жидкостей и газов

Иллюстрации

Показать всеИзобретение относится к технологии получения пористых мембран на основе диоксида циркония, которые могут быть использованы в качестве фильтров для очистки и разделения жидкостей и газов, носителей катализаторов в различных химических процессах. Способ получения пористых мембран включает использование в качестве исходных реагентов солей ZrO(NO3)2⋅2H2O, Y(NO3)3⋅5H2O, из которых приготавливают растворы азотнокислых солей, смеси которых выпаривают на водяной бане, а затем охлаждают при температуре 3-5°C до образования кристаллогидратов, которые прокаливают при температуре 150°C в течение 0.5 ч, затем осуществляют термическую обработку полученных рентгеноаморфных порошков t-ZrO2 в интервале температур 600-1300°C, после чего для создания поровой структуры в твердом растворе t-ZrO2 используют свежеприготовленный Al(ОН)3, при этом смешивание порообразующих компонентов осуществляют в режиме сухого помола, после чего спекание спрессованных компактов проводят при температуре 1300°C с изотермической выдержкой в 2 ч, затем полученную керамику используют в качестве пористой подложки для создания мембранного фильтра. В качестве исходного вещества используют водный раствор бемита AlO(ОН), мембранный слой AlO(ОН) наносят погружением пористых подложек в водную суспензию, затем подложки помещают в эксикатор и высушивают, далее осуществляют двухступенчатую обработку подложек с мембранным слоем при температуре 150°C в течение 0.5 ч для удаления адсорбционной воды и при температуре 500°C в течение 0.5 ч для разрушения гидроксильных связей в мембранном слое, после чего проводят заключительный обжиг при температуре 1200°C. Технический результат - обеспечение возможности регулирования открытой пористости материала, величины пор и получения заданного распределения пор по размерам. 1 з.п. ф-лы, 2 табл., 5 ил.

Реферат

Изобретение относится к технологии получения пористых мембран на основе диоксида циркония, которые могут быть использованы в качестве фильтров для очистки и разделения жидкостей и газов, носителей катализаторов в различных химических процессах.

На пористые оксидные материалы в настоящее время обращено повышенное внимание исследователей-материаловедов. Приоритетное положение оксидной керамики в сравнении с металлами и высокомолекулярными соединениями при разработке пористых керамических композиций обусловлено, прежде всего, ее высокой коррозионной, химической, радиационной стойкостью, термостойкостью, механической прочностью, низкой теплопроводностью, что делает возможным продолжительную эксплуатацию пористых керамических элементов в условиях воздействия химически агрессивных сред и повышенных температур без деградации свойств. Пористая керамика на основе тугоплавких оксидов находит применение во многих областях техники в качестве фильтров для очистки и разделения жидкостей и газов, носителей катализаторов в различных химических процессах. Поэтому необходимо создавать пористые материалы, способные без деградации свойств работать как при нормальных условиях, так и при воздействии высоких температур и агрессивных сред. В настоящее время наиболее перспективным оксидным материалом для изготовления пористых конструкций является диоксид циркония, стабилизированный в тетрагональной структуре (t-ZrO2).

Для оценки новизны заявленного решения рассмотрим ряд известных технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным способом признаков.

Известен способ получения сорбента состава ZrO(OH)2, в котором содержание ZrO2 составляет 60-92 мас.% и воды 13-40 мас.%. Материал получают в виде пасты путем смешивания диоксида циркония с NaOH с последующей термообработкой смеси, отмывкой водой, фильтрацией, последующей многократной промывкой и сушкой, см. патент Франции №2629070.

Недостатком способа является неправильная форма гранул, малый размер частиц, низкая емкость продукта и многостадийность способа.

Известен способ получения сорбента на основе гидроксида циркония, импрегнированного в матрицу макропористой ионообменной смолы, см. патент США №4434138. Сорбент готовят путем пропитки органической основы растворимым в воде соединением циркония, обработки щелочным реагентом для осаждения гидроксида циркония в порах смолы, отмывки и сушки.

Недостатком данного способа является низкая емкость сорбента и невозможность его длительного использования в присутствии радиационного фона из-за разрушения матрицы смолы.

Известен способ получения сорбента на основе гидроксида циркония путем обработки соли циркония растворами уротропина и мочевины с использованием золя, его диспергирования в колонну с водорастворимой органической жидкостью, промывки полученных сферических гелевых частиц и термообработки при 400-600°C (авт. св. СССР №1491561).

Недостатком известного решения является низкая скорость обмена ионов на сорбенте, связанная с малым содержанием воды, невысокая степень чистоты продукта и наличие в технологическом процессе органических веществ.

Современное состояние технологии керамических материалов позволяет изготавливать пористую керамику практически из любого неметаллического неорганического сырья. При этом без особых усилий могут быть получены изделия, пористость которых составляет 20-27%, изготовление керамики с более высокой пористостью (>35%) требует применения специальных методов [1]. Однако наличие пор в структуре керамики может приводить к снижению механической прочности. Один из путей повышения прочности керамических материалов - использование порошков с размером частиц в несколько десятков нанометров [2]. Несмотря на актуальность исследований в данном направлении, работ, касающихся получения пористой керамики из нанокристаллических порошков, немного.

Важным звеном при создании пористых керамических композиций на основе тугоплавких оксидов является разработка технологии синтеза порошков, из которых в дальнейшем и будут созданы изделия с заданной поровой структурой. Традиционный метод твердофазного синтеза (спекание оксидов в заданном стехиометрическом соотношении) достаточно распространенный, но требует высокой температуры (≥1500°C), длительного времени исполнения и больших энергетических затрат, при этом размер кристаллитов синтезированной керамики будет составлять ≥500 нм, что не позволит получить керамику для тонкой фильтрации или носителей катализаторов с размерами пор ~100 нм. Использование жидкофазных методов синтеза оксидных композиций позволят не только значительно повысить дисперсность порошков-прекурсоров, но и снизить температуру синтеза и спекания конечного продукта.

Выбирая метод получения высокодисперсных порошков, часто приходится искать компромисс по таким характеристикам процесса, как его технологичность и качество получаемого вещества.

Наиболее близким к заявленному способу является метод совместной кристаллизации растворов солей с последующим выделением смеси в твердом виде без нарушения гомогенности результирующего раствора, который, благодаря высокой степени гомогенизации, позволяет свести к минимуму роль высокотемпературной диффузии и тем самым снизить температуру синтеза керамического материала [3]. Для создания поровой структуры в керамике весьма рациональными и доступными, с точки зрения регулирования пористости, является добавление в синтезированный порошок-прекурсор дополнительного неорганического компонента, способного разлагаться до более простого соединения с выделением газа при термообработке.

Недостатками всех известных технологий получения пористых мембран на основе диоксида циркония являются трудности с получением нанопористой керамики с открытой пористостью более 40%, а также отсутствие технологичного процесса нанесения мембранного слоя на пористую матрицу из t-ZrO2.

Задача изобретения заключается в синтезировании высокодисперсного (≤20 нм) порошка-прекурсора ZrO2, получении на его основе нанопористой керамики с открытой пористостью более 40% и разработке технологического процесса нанесения мембранного слоя на пористую матрицу из t-ZrO2.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения пористых мембран на основе диоксида циркония для фильтрации жидкостей и газов, включающий совместную кристаллизацию растворов солей с последующим выделением смеси в твердом виде, характеризуется тем, что в качестве исходных реагентов используют соли ZrO(NO3)2⋅2H2O, Y(NO3)3⋅5H2O, из которых приготавливают растворы азотнокислых солей, смеси которых выпаривают на водяной бане в течение 3 ч до образования вязких гелеобразных жидкостей, а затем охлаждают при температуре 3-5°C в течение 5 ч до образования кристаллогидратов, которые прокаливают при температуре 150°C в течение 0.5 ч, затем осуществляют термическую обработку полученных рентгеноаморфных порошков t-ZrO2 в интервале температур 600-1300°C, после чего для создания поровой структуры в твердом растворе t-ZrO2 используют свежеприготовленный Al(ОН)3, при этом смешивание порообразующих компонентов, вводимых в порошок-прекурсор твердого раствора t-ZrO2, осуществляют в режиме сухого помола в планетарной мельнице в течение 15 мин при соотношении массы мелющих шаров из высокоплотной алюмооксидной керамики и общей массы порошка 10:1, после чего спекание спрессованных компактов проводят при температуре 1300°C, затем полученную керамику на основе диоксида циркония с бимодальным распределением пор по размерам и открытой пористостью 49% используют в качестве пористой подложки для создания мембранного фильтра, при этом в качестве исходного вещества при создании мембранного слоя используют водный раствор бемита AlO(ОН), мембранный слой AlO(ОН) наносят погружением пористых подложек в водную суспензию в течение 5 минут, затем подложки помещают в эксикатор мембранным слоем вверх и высушивают при комнатной температуре в течение 24 ч, далее осуществляют двухступенчатую обработку подложек с мембранным слоем при температуре 150°C в течение 0.5 ч для удаления адсорбционной воды и при температуре 500°C в течение 0.5 ч для разрушения гидроксильных связей в мембранном слое, после чего проводят заключительный обжиг при температуре 1200°C в течение 1 ч.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- для формирования качественного мембранного слоя на пористые подложки первоначально наносят концентрированную суспензию с содержанием бемита 5-10% до образования разделительного слоя, а затем более концентрированную суспензию с содержанием бемита 30-50% для создания основного фильтрующего слоя.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что изменение температуры спекания керамики и количества порообразующего компонента (Al(ОН)3) обеспечивает возможность регулировать открытую пористость материала, величину пор и получить заданное распределение пор по размерам, что позволяет получить керамику t-ZrO2 с открытой пористостью ~49% и размером пор ≤100 нм, которая может быть рекомендована в качестве базовой основы при создании фильтрационных элементов для разделения жидкостей и извлечения мелких коллоидных частиц и растворенных соединений. Заявленный способ нанесения мембранного слоя из α-Al2O3 на пористую матрицу на основе t-ZrO2 пригоден при создании газоразделительных мембран.

Сущность заявляемого технического решения поясняется чертежами, на которых на фиг. 1 представлена термограмма кристаллогидрата с соотношением оксидов ZrO2:Y2O3=97:3 (а) и дифрактограмма твердого раствора t-ZrO2 после термообработки кристаллогидрата при 600°C (б), на фиг. 2 - изменение размера кристаллитов твердого раствора t-ZrO2 в системах ZrO2 (3 мол.% Y2O3) (1), ZrO2 (3 мол.% Y2O3) + 20 мас.% Al2O3 (2), на фиг. 3 - зависимость открытой пористости керамики на основе твердого раствора t-ZrO2 от температуры спекания и количества порообразующей добавки (1-10 мас.% Al(ОН)3; 2-20 мас.% Al(ОН)3; 3-30 мас.% Al(ОН)3), на фиг. 4 - распределение пор по размерам в керамике t-ZrO2 (1300°C, 2 ч) (а - 10 мас.% Al(ОН)3; б - 30 мас.% Al(ОН)3, на фиг. 5 - мембранный фильтр, состоящий из пористой подложки на основе t-ZrO2 и мембранного слоя из α-Al2O3.

Заявленный способ реализуют следующим образом.

При реализации заявленного способа были использованы следующие методы исследований и аппаратура. 1. Рентгенофазовый анализ (РФА, дифрактометр Дрон-3) для исследования кристаллической структуры и фазового состава порошков. Съемку проводили в интервале углов 2θ от 15 до 65° при комнатной температуре на воздухе. Средний размер кристаллитов образовавшихся фаз вычисляли по формуле Дебая-Шерера [4]. 2. Дифференциальный термический анализ (ДТА, дериватограф Q-1000 фирмы MOM) на воздухе в интервале температур 20-1000°C для изучения процессов термического разложения кристаллогидратов. 3. Термическая обработка порошков и спрессованных компактов в интервале температур 100-1400°C (электрическая печь фирмы Naberterm, силитовая печь с SiC-нагревателями). 4. Методы определения плотности и открытой пористости керамических образцов (ГОСТ 2409-95). 5. Электронно-микроскопическое исследование структуры керамики (электронный микроскоп ЭМ-125). 5. Метод ртутной порометрии для изучения распределения пор по размерам в спеченной керамике (порометр фирмы Carlo Erba Strumentazione, модель 2000).

В качестве исходных реагентов использовали соли ZrO(NO3)2⋅2H2O, Y(NO3)3⋅5H2O, из которых были приготовлены растворы солей (~0.5 М). Растворы азотнокислых солей брали в таких соотношениях, чтобы получить в конечном итоге тетрагональный твердый раствор диоксида циркония с 3 мол.% Y2O3. Смеси растворов в фарфоровых чашках выпаривали на водяной бане в течение 3 ч до образования вязких гелеобразных жидкостей, а затем охлаждали их при температуре 3-5°C (5 ч), в результате чего происходило образование кристаллогидратов. Следует отметить, что охлаждение не должно быть слишком быстрым, так как в этом случае происходит, во-первых, интенсивный рост кристаллов, а, во-вторых, в объем кристаллов могут попадать трехмерные включения среды (окклюзия) и нарушать однородность образующегося продукта [5]. Кристаллогидраты прокаливали при температуре 150°C в течение 0.5 ч и получали практически рентгеноаморфные порошки.

По результатам ДТА термическое разложение кристаллогидрата на основе диоксида циркония начинается с его дегидратации в интервале температур 100-300°C, фиг. 1а. При 430°C происходит кристаллизация твердого раствора ZrO2 в кубической метастабильной структуре типа флюорита (f'-ZrO2), фиг. 1б, о чем свидетельствует экзотермический эффект на кривой ДТА, фиг. 1а. Повышение температуры до 600°C приводит к фазовому переходу f'-ZrO2→t-ZrO2 и образованию метастабильного тетрагонального твердого раствора.

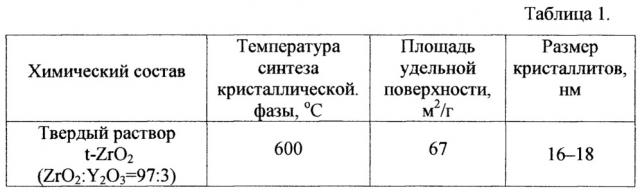

Характеристики синтезированных порошков t-ZrO2, полученных методом совместной кристаллизации растворов солей, приведены в табл. 1.

При термической обработке порошка t-ZrO2 в интервале температур 600-1300°C сохраняется однофазность твердого раствора на основе диоксида циркония. При 1400°C, по данным РФА, образуется незначительное количество моноклинной фазы ZrO2 (≤7%).

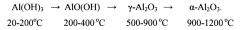

При создании поровой структуры в твердом растворе t-ZrO2 использовали свежеприготовленный Al(ОН)3, который при термической обработке разлагается по следующей схеме:

Выделение газообразных продуктов и структурная перестройка гидроксида алюминия в широком интервале температур приводит к повышению пористости керамики [1]. Следует отметить, что ведение оксида алюминия в твердый раствор на основе t-ZrO2 позволяет затормозить рост кристаллитов тетрагональной фазы диоксида циркония (фиг. 2, кривая 2), что является важным фактором при получении нанокерамики.

Смешивание компонентов осуществляли в режиме сухого помола в планетарной мельнице фирмы «Fritch» в течение 15 мин, соотношение массы мелющих шаров из высокоплотной алюмооксидной керамики и общей массы порошка составляло 10:1. Обработка смеси порошков в планетарной мельнице позволяет не только гомогенизировать шихту, но и подвергнуть ее механохимической активации, что в дальнейшем будет способствовать интенсификации процесса спекания [6, 7]. Активированные порошки прессовали на механическом прессе в стальной пресс-форме под давлением 50 МПа, низкое давление прессования является одним из условий для получения развитой поровой структуры керамики [1, 8].

Спекание спрессованных компактов проводили при температуре 1200, 1300 и 1400°C, время изотермической выдержки - 2 ч. Максимальное уплотнение нанопорошка t-ZrO2 при спекании происходит в течение первого часа, а дальнейшая выдержка позволяет уменьшить пористость не более чем на 5%; чем выше температура спекания керамики, тем медленнее уплотнение на изотермической стадии. По-видимому, высокая химическая активность нанокристаллического порошка позволяет уже на начальном этапе процесса спекания сформировать прочный каркас, препятствующий дальнейшему уплотнению керамики.

На фиг. 3 представлены зависимости открытой пористости керамики t-ZrO2 от температуры и количества порообразующей добавки. Из графиков следует, что увеличение массовой доли порообразователей в исходных порошках приводит к росту пористости керамики. Наибольшую открытую пористость имеет керамический образец, спеченный при 1200°C, в котором доля порообразователя составляет 30 мас.% Al(ОН)3, однако прочностные характеристики такой керамики были ниже необходимой нормы, и при небольшой механической нагрузке происходило ее растрескивание.

При повышении температуры от 1200°C до 1400°C открытая пористость керамики t-ZrO2 уменьшается, это связано с уменьшением общей доли межкристаллитных пор при увеличении температуры спекания в связи с ростом кристаллитов. Присутствие фазы оксида алюминия в матрице твердого раствора t-ZrO2, как было сказано ранее, замедляет рост кристаллитов t-ZrO2, а это тормозит тетрагонально-моноклинное превращение в t-ZrO2, приводящее к образованию моноклинной фазы диоксида циркония [9].

Сопоставляя экспериментальные данные по определению открытой пористости в керамике t-ZrO2 (фиг. 3), была выбрана оптимальная температура спекания спрессованных компактов - 1300°C.

По данным РФА после обжига при 1300°C пористая керамика на основе t-ZrO2 состоит из двух фаз - тетрагональной модификации диоксида циркония и незначительного количества (от 5 до 10%) высокотемпературной модификации оксида алюминия (α-Al2O3).

Параметры пористой керамики t-ZrO2 на основе MgAl2O4 и t-ZrO2 (1300°C, 2 ч) приведены в табл. 2.

Распределение пор по размерам в керамике на основе t-ZrO2 с различным содержанием Al(ОН)3 (10 и 30 мас.%), спеченной при 1300°C, представлено на фиг. 4. Введение в порошок-прекурсор твердого раствора t-ZrO2 10 и 20 мас.% гидроксида алюминия позволяет получить керамику с унимодальным распределением пор по размерам (100-200 нм), тогда как добавка 30 мас.% Al(ОН)3 приводит к образованию двух видов пор (70-150 нм и 150-300 нм), о чем свидетельствуют два максимума в распределении пор по размерам.

Керамику на основе диоксида циркония с бимодальным распределением пор по размерам и открытой пористостью 49% использовали в качестве пористой подложки для создания мембранного фильтра.

Достаточно простым методом формирования мембранного слоя является нанесение водной суспензии на пористую керамическую подложку методом шликерного литья, который состоит из следующих этапов: 1 - подготовка поверхности подложки к нанесению мембранного слоя; 2 - приготовление водной суспензии вещества, которое будет использовано в качестве мембранного слоя; 3 - формирование мембранного слоя на подложке; 4 - сушка нанесенного слоя суспензии; 5 - обжиг керамики.

Существенное влияние на характеристики мембранного слоя оказывает качество поверхности подложки, так как присутствие неровностей может приводить к образованию дефектов в мембранном слое и его растрескиванию при термообработке. Кроме того, химическая неоднородность поверхности подложки (наличие загрязнений) будет способствовать отслаиванию мембранного слоя от подложки. Поэтому перед нанесением мембранного слоя поверхность керамического образца на основе t-ZrO2 тщательно обрабатывали этиловым спиртом.

Исходным веществом при создании мембранного слоя являлся водный раствор бемита. Поскольку в водном растворе AlO(ОН) могут присутствовать агрегированные частицы, которые могут привести к растрескиванию мембранного слоя и образованию крупных пор на его поверхности при сушке и спекании, раствор бемита подвергали ультразвуковой обработке для дезагрегации. Мембранный слой AlO(ОН) наносили погружением пористых подложек в водную суспензию в течение 5 минут. Для формирования качественного мембранного слоя на пористые подложки первоначально наносили слабоконцентрированную суспензию (содержание бемита - 5-10%) для образования разделительного слоя, а затем более концентрированную суспензию (содержание бемита - 30-50%), чтобы создать основной фильтрующий слой. Затем подложки помещали в эксикатор мембранным слоем вверх и высушивали при комнатной температуре в течение 24 ч. Далее была проведена предварительная двухступенчатая обработка подложек с мембранным слоем: при 150°C (0.5 ч) для удаления адсорбционной воды и 500°C (0.5 ч) для разрушения гидроксильных связей в мембранном слое. Кроме того, с учетом низкой прочности «сырого» мембранного слоя и сравнительно небольшой адгезии мембранного слоя к подложке, скорость подъема температуры была незначительной (1 град./мин). Заключительный обжиг проводили при температуре 1200°C (1 ч), в результате чего по данным РФА на поверхности подложек образовывался мембранный слой из фазы α-Al2O3 с размером кристаллитов ~30 нм. Методом электронной микроскопии установлено, что толщина мембранного слоя составляет ~200-300 нм, фиг. 5. Исследование методом ртутной порометрии показало, что распределение пор по размерам в мембранном слое α-Al2O3 имеет унимодальный характер, преобладающий размер пор составляет 30-50 нм. Следует отметить, что благодаря развитой поверхности нанокристаллических частиц оксида алюминия в поверхностном слое соотношение площади контакта, формирующегося между соседними кристаллитами α-Al2O3, и площади отдельного кристаллита выше, чем в твердом растворе t-ZrO2, в результате чего достигается более высокая прочность пористой матрицы на основе диоксида циркония.

Заявленный способ может быть реализован с использованием известного оборудования, технических и технологических средств и обеспечивает возможность регулировать открытую пористость материала, величину пор и получить заданное распределение пор по размерам. Получаемая керамика t-ZrO2 с открытой пористостью ~49% и размером пор ≤100 нм может быть рекомендована в качестве базовой основы при создании фильтрационных элементов для разделения жидкостей и извлечения мелких коллоидных частиц и растворенных соединений.

ЛИТЕРАТУРА

1. Гузман И.Я. Некоторые принципы образования пористых керамических структур. Свойства и применение (обзор) // Стекло и керамика. 2003. №9. С. 28-31.

2. Гусев А.И., Ремпель А.А. Нанокристаллические материалы. М.: Физматлит, 2001, 223 с.

3. Стрекаловский В.Н., Полежаев Ю.М., Пальгуев С.М. Оксиды с примесной разупорядоченностью: Состав, структура, фазовые превращения. М.: Наука, 1987, 160 с.

4. Duran P., Villegas М., Capel F. Duran P., Villegas M., Capel F. Low - temperature Sintering and Microstructural development of Nanocrystalline Y-TZP Powders // J. Europ. Ceram. Soc. 1996. V. 16. №9. P. 945-952.

5. Химическая энциклопедия. / Под ред. И.Л. Кнунянца. М.: Советская энциклопедия, 1990. Т. 2. С. 527-531.

6. Аввакумов Е.Г. Механические методы активации химических процессов. Новосибирск: Наука, 1986, 304 с.

7. Морозова Л.В., Панова Т.И., Лапшин А.Е., Глушкова В.Б. Механохимический синтез и спекание твердого раствора (ZrO2)0.97(Y2O3)0.03 // Неорганические материалы. 2000. Т. 36. №8. С. 1001-1004.

8. Гегузин Я.Е., Макаровский Н.А., Богданов В.В. Об особенностях механизма спекания прессовок из ультрадисперсных порошков // Порошковая металлургия. 1984. №8. С. 39-44.

9. Tsubakino Н., Nozato R., Homamoto М. Effect of Aluminia Addition on the Tetragonal-to-Monoclinic Phase Transformation in Zirconia - 3 mol.% Yttria // J. Amer. Cer. Soc. 1991. V. 74. No. 2. P. 440-443.

1. Способ получения пористых мембран на основе диоксида циркония для фильтрации жидкостей и газов, включающий совместную кристаллизацию растворов солей с последующим выделением смеси в твердом виде, отличающийся тем, что в качестве исходных реагентов используют соли ZrO(NO3)2⋅2H2O, Y(NO3)3⋅5H2O, из которых приготавливают растворы азотнокислых солей, смеси которых выпаривают на водяной бане в течение 3 ч до образования вязких гелеобразных жидкостей, а затем охлаждают при температуре 3-5°С в течение 5 ч до образования кристаллогидратов, которые прокаливают при температуре 150°С в течение 0.5 ч, затем осуществляют термическую обработку полученных рентгеноаморфных порошков t-ZrO2 в интервале температур 600-1300°С, после чего для создания поровой структуры в твердом растворе t-ZrO2 используют свежеприготовленный Аl(ОН)3, при этом смешивание прообразующих компонентов, вводимых в порошок-прекурсор твердого раствора t-ZrO2, осуществляют в режиме сухого помола в планетарной мельнице в течение 15 мин при соотношении массы мелющих шаров из высокоплотной алюмооксидной керамики и общей массы порошка 10:1, после чего спекание спрессованных компактов проводят при температуре 1300°С, затем полученную керамику на основе диоксида циркония с бимодальным распределением пор по размерам и открытой пористостью 49% используют в качестве пористой подложки для создания мембранного фильтра, при этом в качестве исходного вещества при создании мембранного слоя используют водный раствор бемита АlO(ОН), мембранный слой AlO(ОН) наносят погружением пористых подложек в водную суспензию в течение 5 мин, затем подложки помещают в эксикатор мембранным слоем вверх и высушивают при комнатной температуре в течение 24 ч, далее осуществляют двухступенчатую обработку подложек с мембранным слоем при температуре 150°С в течение 0.5 ч для удаления адсорбционной воды и при температуре 500°С в течение 0.5 ч для разрушения гидроксильных связей в мембранном слое, после чего проводят заключительный обжиг при температуре 1200°С в течение 1 ч.

2. Способ по п. 1, отличающийся тем, что для формирования качественного мембранного слоя на пористые подложки первоначально наносят слабоконцентрированную суспензию с содержанием бемита 5-10% до образования разделительного слоя, а затем более концентрированную суспензию с содержанием бемита 30-50% для создания основного фильтрующего слоя.