Способ получения углеводородной смолы сингер 10п

Иллюстрации

Показать всеИзобретение относится к способу получения углеводородной смолы в качестве добавки для повышения клейкости резинотехнических изделий и шин при их производстве. В способе получения углеводородной смолы путем реакции абсорбента 50/370 с малеиновым ангидридом при нагревании согласно изобретению синтез проводят при температуре 150-180°C в течение 20-25 минут путем добавления в предварительно нагретую до 150-180°C тяжелую фракцию разогнанного абсорбента 50/370 малеинового ангидрида и моноалкилфенольной смолы с одновременным воздействием вращающегося магнитного поля и статического электрического поля, при этом разгонку абсорбента 50/370 осуществляют при нагреве до температуры 150-180°C с одновременным воздействием вращающегося магнитного поля и статического электрического поля, а моноалкилфенольную смолу получают смешением моноалкилфенола и параформальдегида при нагреве до температуры 55-60°C, введением катализатора паратолуолсульфокислоты и последующим нагревом до температуры 70°C в течение 2-2,5 часов. Технический результат: получена смола, используемая в качестве добавки для производства резинотехнических изделий с высокой клейкостью. 3 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к способу получения углеводородной смолы в качестве добавки для повышения клейкости резинотехнических изделий и шин при их производстве.

Известно, что в качестве повысителя клейкости при получении резиновых смесей наиболее широко используют сосновую живичную канифоль (1) (Зыкова Н.П. Получение канифоли ЭМ-3 и применение ее в производстве шин и резинотехнических изделий. Гидролизная и лесохимическая пром-сть, 1979, N 6, с. 14-15). Однако в связи с ростом стоимости сырья для ее получения - сосновой живицы - производство ее постоянно сокращается.

Известен способ получения канифольной смолы (патент РФ №2130042, C09F 1/04, от 25.03.1997, опубл. 10.05.1999 г.).

Канифольную смолу получают путем модифицирования ее малеиновым ангидридом и формальдегидом при нагревании, в качестве канифольной смолы используют талловую канифоль, которую модифицируют в присутствии 0,02-0,05% от массы канифоли диметилполисилоксана с вязкостью 200-400 м2/с.

На зарубежном рынке сырья имеется более широкий выбор повысителей клейкости: алифатические смолы типа Eskores, получаемые при регулируемой инициированной полимеризации углеводородов фракций С5, различные алкилфенолформальдегидные смолы типа октофор N, Rebitak, корезин.

Отечественные нефтеполимерные смолы (НПС) на основе углеводородов С5-С9 не обеспечивают необходимый уровень конфекционной клейкости.

Производство смол из продуктов углепереработки сокращено. Поэтому создание и появление на российском рынке новых эффективных повысителей клейкости весьма актуально.

Наиболее близким по свойствам и способу получения является синтезированная углеводородная смола Пикар (прототип), представляющая собой продукт на основе малеинового ангидрида и полупродуктов получения изопрена через изобутилен и формальдегид, повышающая конфекционную клейкость резиновых смесей и не уступающая по эффективности наиболее известным добавкам, применяемым в шинной промышленности (Автореферат диссертации по теме "Технология получения и применение малеинизированных полупродуктов синтеза изопрена для улучшения конфекционных свойств шинных резиновых смесей» Шарипов Эдуард Нависович, Казань, 2009 г.).

Углеводородная смола Пикар включает в свой состав малеиновый ангидрид, полупродукты получения изопрена через изобутилен и формальдегид. Исходным сырьем для синтеза смолы Пикар является жидкий товарный продукт абсорбент 50/370.

Способ получения углеводородной смолы Пикар заключается в следующем.

При синтезе в подготовленное сырье, которым является жидкий товарный продукт абсорбент 50/370, нагретое до 120°C, небольшими порциями, чтобы избежать резкого подъема температуры, подают малеиновый ангидрид (МА) в количестве от 1 до 20% мас. Затем температуру реакционной массы повышают до 180-220°C. Время синтеза варьируется от 3 до 10 часов. Готовность продукта определяют по температуре каплепадения.

Задачей заявляемого способа является расширение ассортимента углеводородных смол, используемых в качестве добавки для повышения клейкости шин и других резинотехнических изделий, на основе сравнительно доступных и менее дорогих ингредиентов.

Технический результат - высокая клейкость смесей для производства резинотехнических изделий при использовании получаемой углеводородной смолы.

Технический результат достигается тем, что способ получения углеводородной смолы включает реакцию абсорбента 50/370 с малеиновым ангидридом при нагревании, при этом синтез проводят при температуре 150-180°C в течение 20-25 минут путем добавления в предварительно нагретую до 150-180°C тяжелую фракцию разогнанного абсорбента 50/370 малеинового ангидрида и моноалкилфенольной смолы с одновременным воздействием вращающегося магнитного поля и статического электрического поля, разгонку абсорбента 50/370 осуществляют при нагреве до температуры 150-180°C с одновременным воздействием вращающегося магнитного поля и статического электрического поля, а моноалкилфенольную смолу получают смешением моноалкилфенола и параформальдегида при нагреве до температуры 55-60°C, введением катализатора паратолуолсульфокислоты и последующим нагревом до температуры 70°C в течение 2-2.5 часов.

Заявляемую углеводородную смолу Сингер 10 П получают путем синтеза.

Процесс получения углеводородной смолы включает несколько стадий.

1 стадия. Жидкий товарный продукт абсорбент 50/370 (50°C - температура начала кипения, 370° - конца кипения), нагревают в реакторе ЯРУС ФР (реактор №1) до 180°C. В реакторе абсорбент подвергается воздействию вращающегося магнитного поля напряженностью 0,5 Тл соответствующе подобранных частот (с частотой 30 Гц), а также статического электрического поля с разностью потенциалов 1 кВ (1000 В). В реакторе контролируется подвод тепла. В результате отгоняется легкая фракция (до 80-84%), остаются тяжелые фракции непредельных углеводородов (до 16-20%). Оставшаяся фракция абсорбента имеет температуру каплепадения порядка 60-65°C (консистенция густой смолы), что дает ряд преимуществ (в течение одного часа).

Параллельно получают моноалкилфенольную смолу, для чего загружают в другой реактор (№3) расчетное количество моноалкилфенола и параформальдегида, нагревают до температуры реакционной массы 55-60°C, после чего вводят расчетное количество катализатора (паратолуолсульфокислоты), нагревают смесь до температуры 70°C и в течение 2-2.5 часов проводят реакцию, с отгонкой воды, в результате чего образуется моноалкилфенольная смола.

Соотношение ингредиентов для получения моноалкилфенольной смолы, мас. ч.:

| Моноалкилфенол | 0,7-0,8 |

| Параформальдегид (96%) | 0.2-0,3 |

| Катализатор паратолуолсульфокислота | 0,001 (0,1% (от общего количества моноалкилфенола и параформальдегида) |

2 стадия. В реактор №2 ЯРУС ФР выгружают полученную в реакторе №1 тяжелую фракцию разогнанного абсорбента, предварительно нагретого до 150-180°C, добавляют полученную моноалкилфенольную смолу и добавляют расчетное количество малеинового ангидрида, перемешивают при температуре 150-180°C. в течение 20-25 минут. Смешение производят в реакторе ЯРУС ФР при воздействии вращающегося магнитного поля с напряженностью порядка 0,2 Тл (тесла) и частотой вращения 10 Гц, разности потенциалов статического электрического поля менее 500-1000 В.

После чего происходит отбор проб и измеряется температура каплепадения образовавшейся смолы. При соответствии температуры каплепадения не менее 100°C реакционную массу перекачивают в гранулятор и фасуют в соответствии с ТУ.

Состав полученной смолы Сингер 10 П, мас. ч.:

| Абсорбент 50/370 | 100 |

| Моноалкилфенольная смола | 1 |

| Малеиновый ангидрид | 2 |

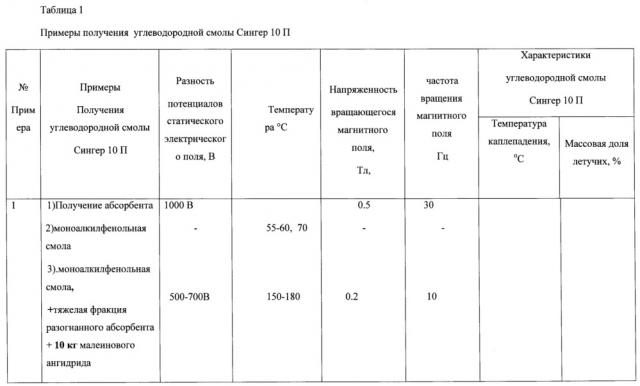

Конкретные примеры получения углеводородной смолы Сингер 10П

Пример 1.

В реактор №1 марки ЯРУС ФР загружается 500 кг абсорбента 50/370. Идет разгонка с 70°C до 150-180°C с одновременным воздействием вращающегося магнитного поля с напряженностью 0,5 Тл, с частотой вращения 30 Гц и напряженностью статического электрического поля с разностью потенциалов 1 кВ в течение 20-25 минут, после чего реактор отключают. После разгонки в реакторе остается 80-100 кг (16-20%) абсорбента.

Кубовые остатки - тяжелую фракцию разогнанного абсорбента (80-100 кг) - перекачивают в реактор №2.

Параллельно в реакторе №3 изготавливается моноалкилфенольная смола:

Загружается 4 кг моноалкилфенола и 1 кг параформальдегида и по достижению температуры реакционной массы 55-60°C вводится 0,005 кг катализатора (паратолуолсульфокислоты), после чего в течение 2-2.5 часов проходит реакция при температуре 70°C, в результате чего образуется моноалкилфенольная смола.

Затем в реактор №2 ЯРУС ФР перекачивают полученную моноалкилфенольную смолу, тяжелую фракцию разогнанного абсорбента и добавляют с 10 кг малеинового ангидрида. Включается мешалка, выставляется температура 150-180°C. Процесс идет при воздействии вращающегося магнитного поля порядка 0,2 Тл, частоте вращения 10 Гц и разности потенциалов статического электрического поля 500-700 В в течение 20-25 минут. После чего происходит отбор проб и измеряется температура каплепадения образовавшейся смолы. При соответствии температуры каплепадения не менее 100°C реакционную массу перекачивают на гранулятор и фасуют в соответствии с ТУ.

Рецептура получения 100 кг углеводородной смолы Сингер 10П

| Абсорбент 50/370 | 500 кг |

| Моноалкилфенол | 4 кг |

| Параформальдегид (96%) | 1 кг |

| Паратолуолсульфокислота | 0.005 кг |

| Малеиновый ангидрид | 10 кг |

что соответствует, мас. ч.:

- Абсорбент 50/370 100

- Моноалкилфенольная смола 1

- Малеиновый ангидрид 2

В Таблице 1 приведены результаты экспериментальных данных получения углеводородной смолы Сингер 10П.

Получение абсорбента происходило всегда при одинаковых значениях напряженности вращающегося магнитного поля: 0.5 Тл и его частоты: 30 Гц и при одной и той же разности потенциалов статического электрического поля: 1000 В (1 кВ), поскольку эти характеристики являлись оптимальными.

Моноалкилфенольная смола изготавливалась при тех же технологических режимах, что и в примере №1.

При синтезе углеводородной смолы эксперимент проводился при одной и той же разности потенциалов статического электрического поля: 500-700 В, при различных значениях напряженности вращающегося магнитного поля: от 0.2 до 0,35 Тл и его частоты: от 10 до 15 Гц, при одной и той же разности потенциалов статического электрического поля: 500-700 В, температуре 150-180°C и различных весовых количествах вносимого малеинового ангидрида: от 8 кг до 15 кг (примеры №2-5). Качество полученной углеводородной смолы Сингер 10 П оценивалось по ее характеристикам: температуре каплепадения °C и массовой доле летучих, %.

Исходя из полученных результатов испытаний наиболее эффективными для использования в резиновых смесях является углеводородная смола, полученная при соотношении, мас. ч.:

| Абсорбент 50/370 | 100 |

| Моноалкилфенольная смола | 1 |

| Малеиновый ангидрид | 2 |

что соответствует рецептуре получения 100 кг углеводородной смолы при напряженности вращающегося магнитного поля 0,2 Тл и частоте 10 Гц, разности потенциалов 500-700 В и вносимом количестве малеинового ангидрида 10 кг

| Абсорбент 50/370 | 500 кг |

| Моноалкилфенол | 4 кг |

| Параформальдегид (96%) | 1 кг |

| Паратолуолсульфокислота | 0.005 кг |

| Малеиновый ангидрид | 10 кг |

Заявленный способ позволяет получить углеводородную смолу с хорошими эксплуатационными свойствами при сокращении времени ее получения.

Состав получаемой углеводородной смолы Сингер 10П содержит меньше малеинового ангидрида, чем смола Пикар. Введение меньшего количества малеинового ангидрида удешевляет полученный заявляемым способом продукт.

Уменьшается время синтеза получения углеводородной смолы. Сингер-10П, что так же удешевляет полученный заявляемым способом продукт.

В процессе разгонки абсорбента наиболее полно удаляются легколетучие фракции, предназначенные для дальнейшего использования в качестве растворителя.

Улучшаются физико-механические свойства резиновых смесей, приготовленных с использованием смолы «Сингер-10П».

Образцы заявляемой углеводородной смолы Сингер-10П и углеводородной смолы Пикар (прототип) испытывались в стандартной резиновой смеси на основе бутадиен-стирольного каучука и показали хорошие результаты, не уступающие результатам смолы Пикар (прототипа).

1. Способ получения углеводородной смолы путем реакции абсорбента 50/370 с малеиновым ангидридом при нагревании, отличающийся тем, что синтез проводят при температуре 150-180°C в течение 20-25 минут путем добавления в предварительно нагретую до 150-180°C тяжелую фракцию разогнанного абсорбента 50/370 малеинового ангидрида и моноалкилфенольной смолы с одновременным воздействием вращающегося магнитного поля и статического электрического поля, при этом разгонку абсорбента 50/370 осуществляют при нагреве до температуры 150-180°C с одновременным воздействием вращающегося магнитного поля и статического электрического поля, а моноалкилфенольную смолу получают смешением моноалкилфенола и параформальдегида при нагреве до температуры 55-60°C, введением катализатора паратолуолсульфокислоты и последующим нагревом до температуры 70°C в течение 2-2,5 часов.

2. Способ получения углеводородной смолы по п. 1, отличающийся тем, что напряженность вращающегося магнитного поля составляет 0,2-0,5 Тл, частота вращения магнитного поля 10-30 Гц, разность потенциалов статического электрического поля 0,5-1,0 кВ.

3. Способ получения углеводородной смолы по п. 1, отличающийся тем, что углеводородную смолу получают путем реакции абсорбента 50/370, малеинового ангидрида и моноалкилфенольной смолы при следующем соотношении компонентов, мас. ч.:

| Абсорбент 50/370 | 100 |

| Моноалкилфенольная смола | 1 |

| Малеиновый ангидрид | 2 |

4. Способ получения углеводородной смолы по п. 1, отличающийся тем, что моноалкилфенольную смолу получают смешением моноалкилфенола и параформальдегида с введением катализатора паратолуолсульфокислоты при следующем соотношении компонентов, мас. ч.:

| Моноалкилфенол | 0,7-0,8 |

| Параформальдегид (96%) | 0,2-0,3 |

| Катализатор паратолуолсульфокислота | 0,001 |

(0,1% (от общего количества моноалкилфенола и параформальдегида).