Композитная армирующая нить, препрег, лента для 3d печати и установки для их изготовления

Иллюстрации

Показать всеИзобретение относится к области композитных материалов и может быть использовано для изготовления деталей и конструкций для применения в авиационной, ракетно-космической технике, медицине, автомобилестроении и т.д. Композитная армирующая нить содержит ровинг из армирующих волокон, пропитанных термореактивным связующим, с поперечным сечением в форме круга диаметром 0,1-0,7 мм или эллипса с эллиптичностью от 1 до 2 и наибольшим диаметром 0,1-0,7 мм. Пропитанный ровинг подвергают температурной обработке до полного отверждения термореактивного связующего. Из нити получают препрег при добавлении термопластичного связующего. Ленту получают соединением нити или препрега с помощью перемычек из термопластичного материала. Нить производится в установке, содержащей шпулярник, на который установлена катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, две камеры термообработки, блок приема готовой нити, приемная катушка. Температура в первой камере 70-130°С, во второй камере - 160-400°С. Для изготовления препрега к установке добавляется устройство нанесения термопластичного покрытия на пропитанный термореактивным связующим и полностью отвержденный ровинг. Изобретение позволяет снизить сложность изготовления деталей с термопластичной матрицей, продолжительность изготовления изделия; увеличить срок хранения исходных материалов (препрега) и повысить эффективность изготовления изделий из композитных материалов. 6 н. и 7 з.п. ф-лы., 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области композитных материалов и может быть использовано для изготовления деталей и конструкций из композитных материалов, таких как кронштейны, фитинги, корпусные элементы, носимые изделия, сетчатые и сотовые конструкции для применения в авиационной, ракетно-космической технике, медицине, автомобилестроении и т.д.

Уровень техники

В настоящее время в технике широко используются композитные материалы, изготовленные из препрегов, которые представляют собой жгут, ленту или ткань из армирующих волокон, пропитанную связующим. Для изготовления детали препрег нарезается и укладывается на технологическую оснастку, формируя изделие.

В качестве связующего наиболее распространены термореактивные связующие, например, эпоксидные. В этом случае процесс изготовления препрега заключается в пропитке армирующего материала термореактивным связующим с последующей сушкой, в ходе которой происходит частичное отверждение связующего.

Известны различные препреги, содержащие термореактивное связующее и способы изготовления таких препрегов, (например, [1] патент РФ №2321606, МПК C08J 5/24, В32В 27/04, опубл. 10.04.2008; [2] заявка США №2012251823, МПК В29С 41/26, опубл. 04.10.2012), включающие подачу углеродного жгута со шпулярника на распределительную гребенку и далее в первую ванну на первую пропитку раствором эпоксидного связующего 5%-ной концентрации. Пропитанный наполнитель поступает в устройство для сушки инфракрасным излучением для удаления растворителя спирто-ацетоновой смеси. Далее подсушенный жгут поступает на раскладочное поворотное устройство и затем на вторую пропитку во вторую ванну с тем же эпоксидным связующим 49%-ной концентрации. Далее пропитанный наполнитель укладывается на антиадгезионную подложку и поступает в горизонтальную камеру сушки. При этом температура сушки пропитанного наполнителя снижена по отношению к температуре желатинизации связующего.

Основным недостатком препрегов на термореактивном связующем является ограниченный срок хранения и специальные требования к условиям хранения. Такие препреги, как правило, хранятся в морозильных камерах при температуре ниже минус 18°С.

Кроме того, таким препрегам присущи общие недостатки композитных материалов, изготавливаемых с использованием термореактивных связующих. Композиты на основе термореактивных связующих требуют длительного процесса полимеризации при переработке в изделие. При этом полимеризованное термореактивное связующее характеризуются низкой деформативностью, вызывающей хрупкий характер разрушения матрицы композитного материала. При растяжении поперек волокон такого композита в нем образуются микротрещины, параллельные волокнам. Появление данных микротрещин вызывает ряд неблагоприятных последствий, к числу которых относятся нарушение герметичности, появление и накопление остаточных деформаций при динамическом нагружении композитных конструкций. Также хрупкость матрицы приводит к расслоению композита даже при незначительном ударе, что вызывает непредсказуемое снижение прочности материала при сжатии. Эти обстоятельства ограничивают уровень допускаемых напряжений в конструкциях, что приводит к значительному увеличению их массы.

Кроме того, препреги на термореактивном связующем требуют длительного процесса полимеризации при переработке в изделие.

В целях устранения данных недостатков в настоящее время предпринимаются активные усилия, направленные на создание термопластичных препрегов, обладающих рядом преимуществ. К технологическим преимуществам относятся неограниченная жизнеспособность препрега при хранении в нормальных условиях, сокращение времени изготовления за счет отсутствия длительного процесса полимеризации термореактивной матрицы, возможность формования материала в нагретом состоянии и его вторичной переработки. Основные конструктивные преимущества композитов с термопластичной матрицей связаны с высокой (порядка 100%) деформативностью термопластов и вязким характером их разрушения. По коэффициенту вязкости разрушения, характеризующему сопротивляемость композита расслоению при ударе, композиты с термопластичной матрицей превышают композиты с эпоксидной матрицей более чем в 6 раз, а по прочности при сжатии после удара - более чем в 2 раза (см. [3] Handbook of Composites. Second Edition. Edited by ST. Peters. London, Chapman and Hall, 1998).

Однако изготовление препрегов на основе термопластов связано с большими техническими трудностями, которые вызываются исключительно высокой вязкостью расплава, не позволяющей осуществлять качественную пропитку лент, состоящих из десятков тысяч элементарных волокон с диаметром порядка 5 мкм (см. [4] Головкин Г.С. Совмещение волокнистых наполнителей с термопластичными связующими (обзор). Пластические массы. 1984. №12. С. 23-26). Для относительно равномерного распределения высокомолекулярного термопласта по сечению армирующей ленты требуется сравнительно высокая температура и большое время, а также высокое (измеряемое десятками атмосфер) давление, под действием которого возможно повреждение волокон и получение материала с неравномерной внутренней структурой, что снижает механические характеристики материала.

Резюмируя вышесказанное - известны композиты с термореактивной матрицей, их недостатки - длительный цикл отверждения, малое время хранения и специальные условия хранения исходных материалов (препрегов), низкая деформативность матрицы, соответственно - низкая стойкость к ударным нагрузкам. С другой стороны - известны композиты с термопластичной матрицей, которые решают практически все описанные выше проблемы (не требуется отверждение, длительный срок хранения материалов без специальных условий, высокая стойкость к ударам), но обладают существенным недостатком - расплав термопласта очень вязок и не может проникнуть внутрь пучка тонких волокон без больших давлений. Это делает технологии изготовления композитных деталей с термопластом дорогостоящими и сложными. Поэтому детали с термопластичной матрицей, несмотря на все преимущества, применяются в настоящее время достаточно редко.

Для того, что избежать сложностей, связанных с пропиткой пучка волокон термопластом и при этом воспользоваться преимуществами, кторые дает термопластичная матрица, может быть использован двухматричный материал, в котором пучки волокон пропитаны термореактивным связующим, обладающим низкой вязкостью, и связаны между собой термореактивным связующим, содержащим термопласт (см. [5] патент РФ №2550897, МПК C08J 5/24, В32 ВЗЗ/00, опубл. 20.05.2015). В данном патенте описан отверждаемый препрег, включающий слой волокон и первый внешний слой термореактивной смолы, причем слой смолы включает термопластичные частицы и стеклоуглеродные частицы. Настоящее изобретение относится к отверждаемому препрегу, а в описании сущности изобретения описано, что «После изготовления, блок препрегов отверждают под действием повышенной температуры и необязательно повышенного давления, чтобы получить отвержденный многослойный материал». Описываемый в данном патенте «Блок препрегов» представляет собой готовое изделие. Таким образом, данный препрег сохраняет основной недостаток других известных препрегов на основе термореактивной матрицы - при его переработке в изделие требуется длительный процесс отверждения. Кроме того, введение термопластичных частиц в матрицу повышает стойкость материала к ударным нагрузкам в незначительной степени по сравнению с композитами на основе термопластичной матрицы.

Главным и общим недостатком для всех известных препрегов, относительно нашей задаче, несмотря на то, что препреги на термореактивном связующем широко известны, ни один из них не содержит полностью отвержденную термореактивную матрицу и потому все они требуют отверждения при переработке в изделие.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является изготовление изделий из композитных материалов с высокой весовой эффективностью. Для этого необходимо достижение высоких характеристик деформативности матрицы композитного материала одновременно с высокими физико-механическими характеристиками материала вдоль волокон.

Технический результат предлагаемого изобретения заключается в снижении сложности изготовления деталей с термопластичной матрицей, которое приводит к значительному снижению затрат на изготовление деталей с термопластичной матрицей (в разы), в снижении продолжительности изготовления изделия за счет отсутствия необходимости в длительной полимеризации связующего, увеличении срока хранения исходных материалов (препрега) и в повышении эффективности изготовления изделий из композитных материалов.

Технический результат достигается за счет композитной армирующей нити с поперечным сечением в форме круга диаметром 0,1-0,7 мм или эллипса с эллиптичностью от 1 до 2 и наибольшим диаметром 0,1-0,7 мм, содержащей ровинг из армирующих волокон пропитанный термореактивным связующим, который подвергнут температурной обработке до полного отверждения термореактивного связующего. Ровинг дополнительно содержит функциональные волокна, выполненные в виде оптических и/или электропроводящих волокон. Армирующие волокна выполнены в виде углеродных и/или стеклянных и/или арамидных и/или базальтовых и/или борных и/или металлических. Термореактивное связующее выполнено в виде полиэфирных, фенолформальдегидных, уретановых, эпоксидных, кремнийорганических, полиимидных или бисмалеидных смол.

Указанный технический результат также достигается за счет препрега, содержащего композитную армирующую нить, покрытую термопластичным связующим, при этом композитная армирующая нить имеет поперечное сечение в форме круга диаметром 0,1-0,7 мм или эллипса с эллиптичностью от 1 до 2 и наибольшим диаметром 0,1-0,7 мм и выполнена из ровинга армирующих волокон пропитанных термореактивным связующим, при этом пропитанный ровинг подвергнут температурной обработке до полного отверждения термореактивного связующего, а этом термопластичное связующее нанесено на отвержденное термореактивное связующее. Ровинг дополнительно содержит функциональные волокна, выполненные в виде оптических и/или электропроводящих волокон. Армирующие волокна выполнены в виде углеродных и/или стеклянных и/или арамидных и/или базальтовых и/или борных и/или металлических. Термореактивное связующее выполнено в виде полиэфирных, фенолоальдегидных, уретановых, эпоксидных, кремнийорганических, полиимидных или бисмалеидных смол. Термопластичное связующее представляет собой полиэтилен, полилактид, поликарбнат, полиимид, полиэфирэфиркетон, полиацеталь, полифениленсульфид, полисульфон, полиэфиримид, полипропилен, полиформальдегид, полиамид, полистирол, полиэтилентерафталат или их сополимеры.

Также может быть изготовлена лента, содержащая композитные армирующие нити или содержащая препреги, описанные выше, при этом нити или препреги связанны между собой перемычками из термопластичного материала.

Технический результат достигается в установке для изготовления композитной армирующей нити, содержащая шпулярник, на который установлена, по меньшей мере, одна катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, осуществляющее пропитку ровинга термореактивным связующим, две камеры термообработки, для полного отверждение термореактивного связующего, температура в первой камере составляет 70-130°С, во второй камере - 160-400°С, блок приема готовой нити, на который установлена, по меньшей мере, одна приемная катушка, приводимая в движение приводом, обеспечивающим протяжку ровинга через все элементы установки.

Также технический результат достигается в установке для изготовления препрега, содержащей шпулярник, на который установлена, по меньшей мере, одна катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, осуществляющее пропитку ровинга термореактивным связующим, две камеры термообработки, для полного отверждение термореактивного связующего, температура в первой камере составляет 70-130°С, во второй камере - 160-400°С, устройство нанесения термопластичного покрытия на пропитанный термореактивным связующим и полностью отвержденный ровинг, блок приема готового препрега, на который установлена, по меньшей мере, одна приемная катушка, приводимая в движение приводом, обеспечивающим протяжку ровинга через все элементы установки.

А также, технический результат достигается в установке для изготовления ленты, содержащая шпулярник, на который установлена, по меньшей мере, одна катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, осуществляющее пропитку ровинга термореактивным связующим, две камеры термообработки, для полного отверждение термореактивного связующего, температура в первой камере составляет 70-130°С, во второй камере - 160-400°С, устройство нанесения термопластичного покрытия на пропитанный термореактивным связующим и полностью отвержденный ровинг, устройство формирования ленты из отвержденных ровингов, связыванием их между собой перемычками из термопластичного материала, блок приема готовой ленты, на который установлена, по меньшей мере, одна приемная катушка, приводимая в движение приводом, обеспечивающим протяжку ровинга через все элементы установки.

Краткое описание чертежей

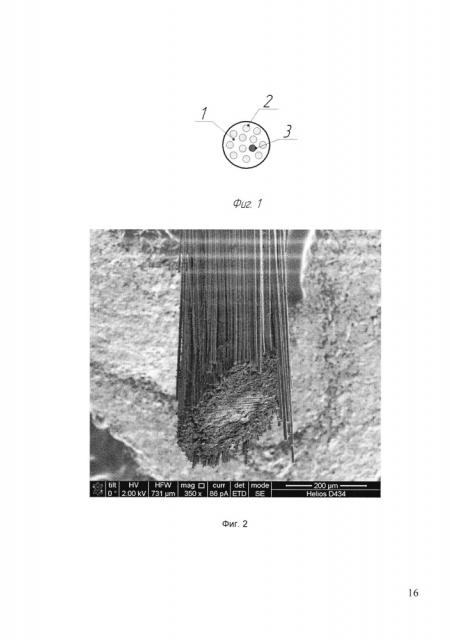

Фиг. 1 - Сечение композитной армирующей нити:

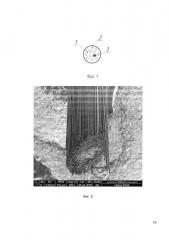

Фиг. 2 - Микрофотография композитной армирующей нити

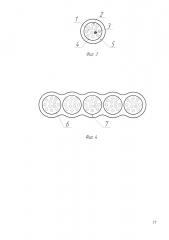

Фиг. 3 - Сечение препрега, содержащего композитную армирующую нить

Фиг. 4 - Сечение препрега-ленты

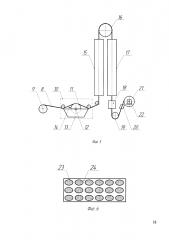

Фиг. 5 - Схема установки для изготовления нити и/или препрега

Фиг. 6 - Сечение композитного материала, получаемого из препрега

На фигурах цифрами обозначены следующие позиции:

1 - матричный материал композитного ровинга; 2 - армирующее волокно; 3 - функциональное волокно (оптическое, проводящее); 4 - композитный ровинг; 5 - покрытие препрега; 6 - композитный ровинг; 7 - термопластичный полимер; 8 - ровинг из армирующих волокон; 9 - шпулярник; 10 - пропиточное устройство; 11 - пропиточный ролик; 12 - привод пропиточного ролика; 13 - ванна со связующим; 14 - скребок; 15 - камера термообработки №1; 16 - разворотный узел; 17 - камера термообработки №2; 18 - устройство нанесения термопластичного покрытия; 19 - приемный барабан; 20 - раскладчик; 21 - блок приема готового препрега; 22 - привод блока приема готового препрега; 23 - композитный ровинг; 24 - термопластичная матрица.

Осуществление изобретения

Композитная армирующая нить (Фиг. 1) представляет собой ровинг из волокон, пропитанный матричным материалом 1 и отвержденный. Ровинг может содержать армирующие волокна 2, такие как углеродные, стеклянные, арамидные, базальтовые, борные, металлические, а также функциональные волокна 3, такие как оптические и электропроводящие, например, медные. Жгут может содержать в себе различное число волокон, например, 2, 100, 1000, 3000, 6000 и так далее. Матричный материал 1, которым осуществляется пропитка, является термореактивным связующим на основе фенолформальдегидных, полиэфирных, эпоксидных и карбамидных, кремнийорганических, полиимидных, бисмалеидных и других связующих или смесью термореактивного связующего с термопластичным связующим. Реактопласты обладают хорошими технологическими свойствами, в частности, низкой вязкостью и хорошей адгезией ко всем применяемым в настоящее время типам армирующих волокон, что позволяет обеспечить качественную пропитку жгута армирующих волокон матрицей с отсутствием пор и пустот и, следовательно, совместную работу волокна и матрицы. Для изготовления композитной армирующей нити ровинг пропитывается связующим таким образом, чтобы объемная доля связующего составляла 20-40%. Например, объемные доли волокон и матричного материала могут иметь соотношение 60%:40%, 70%:30%, 80%:20% или другое. Затем ровинг подвергается температурной обработке до полного отверждения матричного материала. Температурный режим и длительность отверждения зависят от конкретного типа и марки матричного материала. Нить в поперечном сечении имеет форму круга диаметром 0,1-0,7 мм или эллипса с эллиптичностью от 1 до 2 и наибольшим диаметром 0,1-0,7 мм. Указанные размеры нити связаны со следующим. При размере нити менее 0,1 мм она обладает сравнительно низкой прочностью на разрыв, что значительно усложняет ее изготовление путем протяжки через элементы установки по ее производству, что приводит к повышению количества обрывов, т.е. брака и повышению стоимости изготовления волокна, что сводит на нет ее преимущества. При размере нити более 0,7 мм и значительном отличии формы сечения от круговой нить в полностью отвержденном состоянии обладает значительной изгибной жесткостью, которая препятствует ее укладке на криволинейные поверхности для формирования деталей сложной формы и, таким образом, достижение технического результата оказывается невозможным. Микрофотография готовой композитной нити показана на Фиг. 2.

Нить с покрытием - препрег (Фиг. 2) представляет собой композитный ровинг 4, который описан ранее (Фиг. 1), который после отверждения покрывается термопластичным материалом 5, таким как акрилонитрилбутадиенстирол (АБС), полилактид (ПЛА), полиамид (ПА), полиэфиримид (ПЭИ), полиацеталь, полиэфирэфиркетон (ПЭЭК), поликарбонат (ПК), полисульфон (ПС), полифениленсульфид (ПФС), полиэтилентерефталат (ПЭТ) или другим термопластом. Покрытие 5 служит для обеспечения минимальной объемной доли термопласта в процессе изготовления детали и может составлять 20-60% от общего объема препрега, например, 20% или 30%.

Лента из нити или препрега (Фиг. 3) представляет собой ленту, состоящую из расположенных в ряд композитных нитей или ровингов 6, связанных друг с другом термопластом 7, таким как акрилонитрилбутадиенстирол (АБС), полилактид (ПЛА), полиамид (ПА), полиэфиримид (ПЭИ), полиацеталь, полиэфирэфиркетон (ПЭЭК), поликарбонат (ПК), полисульфон (ПС), полифениленсульфид (ПФС), полиэтилентерефталат (ПЭТ) или другим термопластом. Объемная доля термопласта 7 может составлять 20-60% от общего объема препрега, например, 20% или 30%.

Изготовление нити или препрега происходит при помощи установки, схема которой показана на Фиг. 4. Установка состоит из следующих основных составных частей: шпулярника 9, пропиточного устройства 10, одной или более камер для термообработки (15, 17), раскладчика 20, блока приема готового препрега 21 с одной или несколькими премными катушками и привода 22.

В шпулярнике устанавливаются одна или несколько катушек с исходным ровингом 8. Для натяжения ровинга при отпуске с катушек в шпулярнике могут быть предусмотрены натяжители с использованием осевого пружинного подтормаживания или электродвигателей. Число катушек с исходным ровингом зависит от числа одновременно пропитываемых ровингов в случае изготовления препрега-ровинга или от ширины ленты в случае изготовления препрега-ленты.

После выхода из шпулярника ровинг 8 попадает в пропиточное устройство 10. Пропиточное устройство может иметь различную конструкцию. В частности, оно может представлять собой систему, состоящую из пропиточного ролика 11, приводимого в движение двигателем 12, нижний край которого погружен в ванну 13, наполненную связующим. Ванна со связующим съемная и имеет подогревающее устройство с контролем и регулировкой температуры. Для съема излишков связующего с пропиточного ролика предусмотрен скребок 14. Количество связующего на ролике регулируется величиной зазора между скребком и роликом. Сухой ровинг 8, проходя по верхней поверхности пропиточного ролика 11, пропитывается связующим. Конструкция пропиточного устройства может отличаться от описанной в зависимости от того, какой вид термореактивного связующего используется для пропитки.

После пропитки ровинг попадает в камеры термообработки (15, 17). Камеры могут быть разделены на зоны с различной температурой, чтобы произошло полное отверждение термореактивного связующего. Предпочтительным является вертикальное расположение камер для обеспечения равномерного распределения связующего внутри ровинга. Нагрев может осуществляться при помощи расположенных внутри камеры нагревателей или путем подачи в камеру нагретого воздуха. Скорость прохождения ровингом камер и, соответственно, время пребывания в них, и температура в камерах зависят от видов волокна и термореактивного связующего. В частности, для углеродного волокна Toray Т300 3К и эпоксидного связующего для полного отверждения температура в первой камере 15 составляет 90°С, во второй камере 17 - 160-200°С, суммарное время пребывания ровинга в камерах 5-10 минут. В случае, если используется несколько вертикальных камер, разворот ровинга осуществляется при помощи разворотного узла 16. В зависимости от состава термореактивного связующего температура в первой камере составляет 70-130°С, во второй камере - 160-400°С.

В процессе изготовления композитной армирующей нити термореактивное связующее проходит три стадии:

- Стадия А - исходные продукты полимеризации смешаны и готовы вступить в реакцию при нагреве. Без нагрева реакция тоже идет, но очень медленно. Как правило, смесь растворена в растворителях, замедляющих взаимодействие исходных продуктов. Именно в таком состоянии связующие хранятся. На этой стадии происходит пропитка связующим ровинга.

- Стадия В - из исходной смеси удалены растворители, продукты вступили в реакцию полимеризации, но она находится только в начальной стадии. В этой стадии ингредиенты связующего способны растворяться, плавиться, формироваться. Без растворителя они представляют собой сухие продукты, не слипаются и могут достаточно долгое время храниться и транспортироваться при надлежащих условиях. Именно на этой стадии завершается производство известных ранее препреговю. Препреги именно этой стадии традиционно используются как составляющая часть при производстве композитных деталей. Для полного завершения полимеризации связующих их необходимо нагреть до определенной температуры, называемой температурой гелеобразования.

- Стадия С - реакции полимеризации завершены, и связующее более не способно плавиться и растворяться в растворителях, при нормальных температурах это твердое, монолитное стеклообразное вещество, не способное изменять форму. На этой стадии смола находится в составе готовой композитной армирующей нити.

В случае, если установка предназначена для производства препрега-ровинга с покрытием, она должна быть оснащена устройством для нанесения термопласта 18 Конструкция представляет собой подогреваемую и термостатируемую камеру, содержащую расплав термопластичного полимера, с диапазоном поддерживаемых значений температуры от 50° до 400°С. В нижней выходной части цилиндра устанавливается калибрующая фильера, определяющая количество наносимого на поверхность волокна термопласта. Подача термопласта в камеру осуществляется при помощи роликов, если термопласт имеет форму нити или шнека, если термопласт имеет форму порошка либо гранул.

В случае, если установка предназначена для изготовления препрега-ленты, устройство для нанесения термопласта 17 должно также формировать из ровингов ленту, например, при помощи фильеры прямоугольной формы.

Готовый препрег остужается, проходит вокруг приемного барабана 19 и попадает в блок приема готового препрега 21, где наматывается на приемную катушку. Число приемных катушек соответствует числу изготавливаемых одновременно ровингов/лент. Приемные катушки закрепляются на валу, приводимом во вращение тяговым двигателем 22 с управляемой скоростью. Укладка препрега в рабочем объеме катушки осуществляется с помощью раскладчика 20, работающего синхронно с приводным валом.

При изготовлении детали (Фиг. 4) препрег разогревается до температуры, превышающей температуру переработки термопластичной матрицы 24 и температуру стеклования термореактивной матрицы композитных ровингов 23 и выкладывается на оправку, формируя изделие. После выкладки, охлаждаясь, расплав термопласта застывает, а композитные ровинги, охлаждаясь, вновь становятся жестким, образуя слой армированного материала, обладающий высокими механическими характеристиками. Существенно, что матричный материал композитного волокна не расплавляется, а лишь размягчается, и волокна армирующего жгута, расположенные внутри волокна, сохраняют свое расположение, что делает расположение волокон более регулярным, повышая физико-механические характеристики материала.

Описанная композитная армирующая нить и препреги могут применяться для изготовления композитных деталей с термопластичной матрицей. Если при производстве композитного материала с термопластичной матрицей заменить традиционные жгуты на описанную композитную армирующую нить, которая предварительно пропитана термореактивным связующим и полностью отверждена, то, т.к. нить имеет большой диаметр, она легко полностью смачивается термопластом и позволяет получить композитную деталь с термопластичной матрицей без применения значительных давлений и сложного технологического оборудования. Особенно полезным является изобретения для использования в аддитивных процессах изготовления деталей из композитных материалов, таких, как 3Д-печать. Для формирования детали в таком процессе применяются микроэкструдеры, в которых пластик находится под низким давлением и неспособен пропитать ровинг из армирующих волокон. Применение вместо традиционного ровинга композитной армирующей нити, в которой ровинг пропитан связующим и полностью отвержден, позволяет изготавливать детали с минимальным количеством пор и пустот, обладающие высокими физико-механическими характеристиками.

За счет применения нити с отвержденным связующим снижается сложность изготовления деталей с термопластичной матрицей, которое приводит к значительному снижению затрат (в разы) на изготовление деталей с термопластичной матрицей, за счет того, что не требуются различные прессы, снижаются энергозатраты и т.д. При этом получаемые детали обладают всеми преимуществами деталей с термопластичной матрицей - не требуется их отверждение, они обладают высокой стойкостью к ударам, а исходные материалы обладают неограниченной жизнеспособностью при нормальных условиях.

1. Композитная армирующая нить, содержащая ровинг из армирующих волокон, пропитанный термореактивным связующим, с поперечным сечением в форме круга диаметром 0,1-0,7 мм или эллипса с эллиптичностью от 1 до 2 и наибольшим диаметром 0,1-0,7 мм, а пропитанный ровинг подвергнут температурной обработке до полного отверждения термореактивного связующего.

2. Нить по п. 1, отличающаяся тем, что ровинг дополнительно содержит функциональные волокна, выполненные в виде оптических и/или электропроводящих волокон.

3. Нить по п. 1, отличающаяся тем, что армирующие волокна выполнены в виде углеродных, и/или стеклянных, и/или арамидных, и/или базальтовых, и/или борных, и/или металлических.

4. Нить по п. 1, отличающаяся тем, что термореактивное связующее выполнено в виде полиэфирных, фенолформальдегидных, уретановых, эпоксидных, кремнийорганических, полиимидных или бисмалеидных смол.

5. Препрег, содержащий композитную армирующую нить, покрытую термопластичным связующим, при этом композитная армирующая нить имеет поперечное сечение в форме круга диаметром 0,1-0,7 мм или эллипса с эллиптичностью от 1 до 2 и наибольшим диаметром 0,1-0,7 мм и выполнена из ровинга армирующих волокон, пропитанных термореактивным связующим, а пропитанный ровинг подвергнут температурной обработке до полного отверждения термореактивного связующего, при этом термопластичное связующее нанесено на отвержденное термореактивное связующее.

6. Препрег по п. 5, отличающийся тем, что ровинг дополнительно содержит функциональные волокна, выполненные в виде оптических и/или электропроводящих волокон.

7. Препрег по п. 5, отличающийся тем, что армирующие волокна выполнены в виде углеродных, и/или стеклянных, и/или арамидных, и/или базальтовых, и/или борных, и/или металлических.

8. Препрег по п. 5, отличающийся тем, что термореактивное связующее выполнено в виде полиэфирных, фенолоальдегидных, уретановых, эпоксидных, кремнийорганических, полиимидных или бисмалеидных смол.

9. Препрег по п. 5, отличающийся тем, что термопластичное связующее представляет собой полиэтилен, полилактид, поликарбонат, полиимид, полиэфирэфиркетон, полиацеталь, полифениленсульфид, полисульфон, полиэфиримид, полипропилен, полиформальдегид, полиамид, полистирол, полиэтилентерафталат или их сополимеры.

10. Лента, содержащая композитные армирующие нити, выполненные по п. 1, или содержащая препреги, выполненные по п. 5, при этом нити или препреги связаны между собой перемычками из термопластичного материала.

11. Установка для изготовления композитной армирующей нити, содержащая шпулярник, на который установлена по меньшей мере одна катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, осуществляющее пропитку ровинга термореактивным связующим, две камеры термообработки, для полного отверждения термореактивного связующего, температура в первой камере составляет 70-130°С, во второй камере - 160-400°С, блок приема готовой нити, на который установлена по меньшей мере одна приемная катушка, приводимая в движение приводом, обеспечивающим протяжку ровинга через все элементы установки.

12. Установка для изготовления препрега, содержащая шпулярник, на который установлена по меньшей мере одна катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, осуществляющее пропитку ровинга термореактивным связующим, две камеры термообработки, для полного отверждения термореактивного связующего, температура в первой камере составляет 70-130°С, во второй камере - 160-400°С, устройство нанесения термопластичного покрытия на пропитанный термореактивным связующим и полностью отвержденный ровинг, блок приема готового препрега, на который установлена по меньшей мере одна приемная катушка, приводимая в движение приводом, обеспечивающим протяжку ровинга через все элементы установки.

13. Установка для изготовления ленты, содержащая шпулярник, на который установлена по меньшей мере одна катушка с ровингом из армирующих волокон или армирующих и функциональных волокон, пропиточное устройство, осуществляющее пропитку ровинга термореактивным связующим, две камеры термообработки, для полного отверждения термореактивного связующего, температура в первой камере составляет 70-130°С, во второй камере - 160-400°С, устройство нанесения термопластичного покрытия на пропитанный термореактивным связующим и полностью отвержденный ровинг, устройство формирования ленты из отвержденных ровингов, связыванием их между собой перемычками из термопластичного материала, блок приема готовой ленты, на который установлена по меньшей мере одна приемная катушка, приводимая в движение приводом, обеспечивающим протяжку ровинга через все элементы установки.