Способ формирования барьерного покрытия на паяных алюминиевых электродах генератора озона

Иллюстрации

Показать всеИзобретение относится к способу формирования барьерного покрытия на паяных алюминиевых электродах генератора озона, включающий подготовку поверхности деталей электрода к пайке, сборку конструкции в сборочно-паяльном приспособлении, выравнивание плоских поверхностей электрода за счет направленного термического удлинения ребер теплообменной насадки при температуре ниже температуры плавления припоя, пайку, в процессе которой при соответствующих температурах производят гомогенизацию металла и вакуумное травление рабочих поверхностей электрода для последующего создания на них диэлектрического барьера. Способ характеризуется тем, что формирование диэлектрического барьера в виде упорядоченной наноразмерной ячеисто-пористой структуры оксида алюминия с высокими показателями диэлектрической проницаемости и тангенса угла диэлектрических потерь производят электрохимическим путем в 3-5% растворе щавелевой кислоты при плотности анодного тока 2 А/дм2, времени оксидирования 3 ч и температуре 20-25°С. Изобретение решает задачу повышения качества, надежности и экономичности генератора озона в производстве и эксплуатации на основе применения при синтезе озона паяных алюминиевых электродов с диэлектрическим барьерным покрытием, сформированным электрохимическим путем. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологическому оборудованию, предназначенному для использования в производстве озонаторных установок.

Известен электрод в виде полой герметичной конструкции из двух одинаковых мембран из нержавеющей стали, соединенных между собой по контуру. Во внутренней полости электрода размещена дистанцирующая вставка высотой, равной расстоянию между мембранами. Электрод снаружи покрыт диэлектриком, созданным высокотемпературным эмалированием (Патент RU 2278074 С2, опубл. 20.06.2006 г., бюл. №17).

К недостаткам этой конструкции следует отнести:

- многопередельность технологии получения эмалированного покрытия с толщиной, необходимой для достижения стабильно высоких диэлектрических характеристик барьера;

проблематичность обеспечения повторяемых электрических и геометрических параметров покрытий, расчетной эквидистантности разрядного промежутка между электродами, особенно при малой величине зазора;

- значительные энергозатраты на синтез озона, обусловленные большой толщиной барьерного покрытия, образованного эмалированием рабочей поверхности электродов;

- недостаточную эффективность охлаждения рабочей поверхности электродов, так как дистанцирующая вставка не предназначена для этой цели;

- высокую металлоемкость электродов.

Известен также электрод, мембраны которого выполнены из металла с вентильными свойствами, например, из алюминия (Патент РФ №2322386, С01В 13/11, опубл. 20.04.2008 г., бюл. №11). На поверхности мембран образован оксидный слой из этого же металла. Оксидный слой на электроде, обращенной к разрядному промежутку, выполняет функцию диэлектрического барьера. Применение металлов с вентильными свойствами для изготовления мембран, предложенное в этом патенте, в принципе позволяет:

- заменить нержавеющую сталь на более экономичный конструкционный материал;

- вместо трудоемкой операции высокотемпературного эмалирования использовать малооперационный процесс формирования оксидного слоя при нормальных температурах. Однако каким образом он сформирован, не сообщается.

Наиболее близкой по технической сущности и достигаемому эффекту является вариант конструкции паяного электрода, на внешней поверхности которого после пайки сформировано диэлектрическое покрытие с высокой теплопроводностью (Патент RU №2509180 С2, опубл. 19.03.2014 г., бюл. №7).

В процессе нагрева конструкции при температуре ниже температуры плавления припоя осуществляют терморихтовку плоских поверхностей электрода за счет направленного термического удлинения ребер теплообменной насадки и проставочных колец, чем достигается эквидистантность разрядного промежутка электродов при их сборке. Одновременно при соответствующих температурах производят гомогенизацию металла и вакуумное травление рабочих поверхностей электрода для последующего создания на них диэлектрического барьера. Сообщается, что диэлектрический барьер в виде наноструктурированной оксидной пленки формируют электрохимическим путем. Однако данные, касающиеся геометрических и электрических параметров такого барьера, не проводятся. Отсутствуют также данные по составу электролита и режимов формирования покрытия, его морфологии и эксплуатационной надежности.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а, следовательно, оно соответствует критерию «новизна». Сравнение существенных признаков предложенного и известных решений дает основание считать, что предложенное техническое решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

Решаемая задача - повышение качества, надежности и экономичности генератора озона в производстве и эксплуатации на основе применения при синтезе озона паяных алюминиевых электродов с диэлектрическим барьерным покрытием, сформированным электрохимическим путем.

В качестве конструкционных материалов для изготовления электродов могут использоваться как чистый алюминий (А7), так и его сплавы с марганцем (сплав АМц), которые, как известно, хорошо поддаются пайке.

Рассматривали следующие варианты электрохимического формирования барьерного покрытия на алюминиевых электродах: микродуговым оксидированием (МДО-покрытие) в силикатно-щелочных электролитах и традиционным анодированием (анодное оксидное покрытие - АОП).

При МДО, которое проводят при напряжениях ~ на порядок выше, чем при анодировании, на аноде, где протекают термо- и электрохимические реакции, наблюдаются световые явления, обусловленные неконтролируемым повышением температуры до нескольких тысяч градусов. По мере увеличения толщины образующегося пористого покрытия стенки перегородок между порами утоняются и осыпаются, приводя к разупорядочиванию структуры оксида и изменению его толщины. Поэтому для МДО-покрытий с их характерной разнотолщинностью на поверхности электрода, установить четкие закономерности влияния режимов МДО на геометрические и электрические параметры покрытий не удается. Напряжение пробоя покрытий (Uпр.) при одних и тех же условиях оксидирования является низким и при усредненной толщине покрытия ~200 мкм характеризуется разбросом значений Uпр. в пределах 900-1600 В. Следовательно, проведение испытаний МДО-покрытий в условиях работы электродов ГО не имеет смысла.

АОП, полученные на поверхности алюминия при тонкослойном, сернокислотном и хромовокислотном анодировании, имеют толщину в пределах 2-25 мкм, что явно недостаточно для их использования в качестве диэлектрического барьера на электродах ГО. Анодные оксидные пленки, сформированные на алюминии при толстослойном анодировании в серной кислоте при толщине покрытия, соизмеримой с толщиной МДО-покрытий, также имеют низкое значение Uпр.=120-200 В.

После гальваностатического анодирования алюминия и сплава АМц в растворах щавелевой кислоты (С2Н2O4), а также при последующем реанодировании образовавшегося покрытия в борной кислоте (Н3BО3), значение Uпр. покрытий превышает 3 кВ. Это открывает возможность для применения таких покрытий в качестве диэлектрического барьера на электродах ГО.

Однако АОП, полученные по технологии двухступенчатого анодирования, когда первая ступень - гальваностатическое оксидирование алюминия, например, в 3% растворе C2Н2О4 при плотности тока 2 А/дм2 в течение 3 часов, а вторая ступень - высоковольтное анодирование (реанодирование) в борной кислоте (H3ВО3) при напряжении до 1500 В в течение 1 часа, при синтезе озона не имеют существенных преимуществ по сравнению с АОП, сформированными в С2H2О4. Кроме того, двухступенчатое оксидирование является более сложным и трудоемким процессом, чем анодирование в щавелевой кислоте.

На основании анализа результатов исследований электрохимического поведения алюминия и сплава АМц в растворах щавелевой кислоты уставлено, что при концентрации С2H2О4 в интервале 3-5% поверхность этих металлов находится в активном состоянии и на ней при плотности анодного тока 2 А/дм2, времени оксидирования 3 ч и температуре 20-25°С формируются АОП, толщина которых и свойства (диэлектрическая проницаемость - ε и тангенс угла диэлектрических потерь - tgδ) при одинаковых условиях оксидирования зависят от материала мембраны. Так, на алюминии А7 формируется АОП толщиной 78 мкм с ε=4,46 и tgδ=0,027; на сплаве АМц формируется АОП толщиной 56 мкм ε=7,32, a tgδ=0,010. АОП, которое формируется на поверхности этих металлов, имеет хорошо идентифицируемое наноструктурированное ячеисто-пористое строение (фиг. 1а). Экспериментально определенное число пор на алюминии при диаметре поры Dп=60 нм составляет 1,1⋅1010 шт/см2; диаметр ячейки Dя=120 нм.

Ячеисто-пористое строение АОП на сплаве АМц выражено в меньшей степени, чем на алюминии (фиг. 1б). Интерметаллидные соединения, находясь на пути объемного расширения оксида при его образовании, способствуют возникновению сжимающих напряжений в плоскости пленки, вызванных силами отталкивания между соседними порами, что и является движущей силой формирования структуры оксида с более плотной упаковкой пор меньшего диаметра. АОП на сплаве АМц характеризуется плотно упакованной пористой анизотропной структурой во всем объеме покрытия в отличие от ярко выраженного столбчатого строения АОП на алюминии. Экспериментальные значения геометрических характеристик АОП, сформированных при плотности тока оксидирования i=20 мА⋅см-2, выходном напряжении Uф=100 В и температуре электролита Т=20°С, достаточно хорошо совпадают с расчетами.

В случае, когда диэлектрическим барьером является пористый оксид Al2O3, носители тока проникают и внутрь пор, т.е. эффективная площадь поверхности будет больше, чем в случае «гладкого» диэлектрика, например, стеклоэмали.

Примем, что носители тока, участвующие в синтезе озона, проникают в поры на величину их диаметра: h=Dп=60 нм (для алюминия А7). Такое допущение можно считать правомерным, так как шероховатость поверхности Rz (фиг. 2) после оксидирования много больше Dп.

Тогда:

Площадь, занимаемая одной порой:

Площадь, занимаемая порами на единичной поверхности в 1 см2:

Отсюда следует, что поры составляют 30,8% поверхности электрода S=1,7 дм2, и, соответственно, рабочая поверхность электрода будет состоять из боковой поверхности пор (с учетом сделанного допущения) и поверхности электрода, за вычетом площади, занимаемой порами.

Площадь, занимаемая порами на видимой поверхности электрода:

Площадь электрода за вычетом площади пор:

Боковая поверхность поры:

Боковая поверхность пор на единице площади:

Боковая поверхность пор на электроде:

Истинная (рабочая) поверхность электрода:

Тогда:

Проведя аналогичные вычисления для электрода с АОП, сформированном на сплаве АМц, получаем:

Иными словами, истинная поверхность алюминиевых электродов с наноструктурированным АОП превышает видимую ~ в 2 раза.

В процессе оксидирования алюминия и его сплавов происходит изменение химического состава электролита за счет перехода в раствор алюминия, легирующих элементов и примесей. Поэтому в электролите накапливаются их щавелевокислые соли.

Часть этих солей находится в виде раствора (соли Al3+, Fe3+), другая часть солей образует осадки (соли Fe2+, Mg2+ и др. двухвалентных катионов).

Если осадки солей легко удалить периодическим фильтрованием щавелевокислого раствора, то от солей, находящихся в растворе, освободить электролит простыми операциями не представляется возможным. Соли трехвалентных железа и алюминия могут накапливаться в растворе вплоть до израсходования всей свободной щавелевой кислоты.

Экспериментально установлено, что повышение содержания алюминия в электролите существенно ухудшает качество покрытий и при концентрации свыше 30 г/л, электролит необходимо полностью заменить. Поскольку плотность C2Н2О4 и значение рН существенно зависят от ее концентрации, их измерение в процессе формирования АОП может являться одним из экспресс-методов оценки необходимости корректировки состава электролита.

В соответствии с данными, приведенными в работе (Федорова Е.А. Состояние поверхностных анодных оксидных пленок на алюминиевых и титановых сплавах. Физика и химия обработки материалов, 2001, №2, с. 36-40), после гальваностатического анодирования алюминиевых сплавов в растворах щавелевой кислоты (C2Н2О4) и в смеси кислот (щавелевой, лимонной и борной) при толщине покрытий ~ 50 мкм значение Uпр превышает 3 кВ. Это открывает возможность для применения таких покрытий в качестве диэлектрического барьера на электродах ГО.

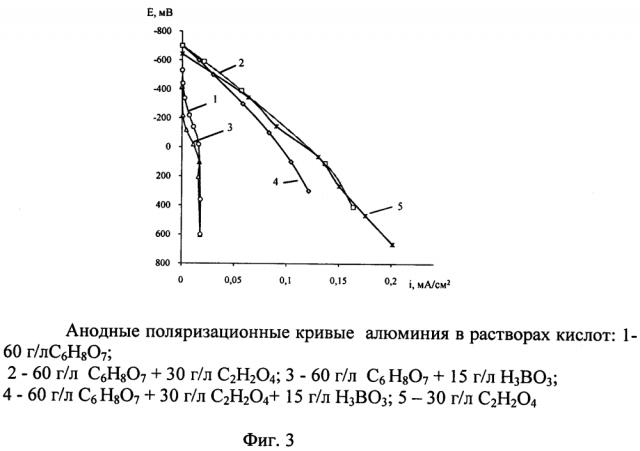

Анализ анодных поляризационных кривых алюминия в щавелевокислотных электролитах при различном сочетании компонентов позволяет сделать вывод, что активным реагентом при оксидировании является только щавелевая кислота.

Действительно (фиг. 3), в лимонной и борной кислотах алюминий находится в пассивном состоянии, и их присутствие в электролите снижает скорость растворения алюминия при оксидировании, причем более существенно при наличии в растворе борной кислоты. Кроме того, H3ВО3, обладая буферными свойствами, способствует стабилизации рН электролита.

Необходимым условием для минимизации изменения геометрических характеристик ячеисто-пористой структуры анодного оксида является охлаждение и термостатирование электролита в наиболее рациональной области температур, которая определяется из условия обеспечения минимальных энергетических затрат на формирование АОП.

Варьируя условия формирования АОП, удается получать покрытия с различными размерами ячеек и пор. При оптимальном соотношении температуры электролита и плотности тока оксидирования, можно обеспечить минимальное изменение диаметра поры при постоянном периоде структуры оксида и тем самым создать условия для образования анодного оксида с упорядоченной структурой.

Сформированные при прочих равных условиях АОП на сплаве АМц, имеют меньшую толщину и микротвердость, что при различии в температурных коэффициентах линейного расширения (ТКЛР) основы и оксида, снижает вероятность образования микротрещин в АОП при возникновении термических напряжений.

Отличительной особенностью электродов с АОП является их уникальная эксплуатационная надежность, обусловленная возможностью самопроизвольного восстановления их работоспособности, если, например, в результате аварийного повышения напряжения происходит пробой АОП.

Места пробоя расположены на электродах , а механизм обнаруженного явления «залечивания» АОП аналогичен окислению алюминия в плазменном кислородном газовом разряде. Это подтверждено расчетами энергии Гиббса соответствующих реакций, а также тем, что после удаления травлением с пробитого электрода АОП, на его поверхности в зоне пробоя остаются оксиды кристаллического Al2O3, микротвердость которых значительно выше микротвердости аморфного оксида АОП. Разумеется, регламент эксплуатации ГО не должен допускать пробоя электродов.

1. Способ формирования барьерного покрытия на паяных алюминиевых электродах генератора озона, включающий подготовку поверхности деталей электрода к пайке, сборку конструкции в сборочно-паяльном приспособлении, выравнивание плоских поверхностей электрода за счет направленного термического удлинения ребер теплообменной насадки при температуре ниже температуры плавления припоя, пайку, в процессе которой при соответствующих температурах производят гомогенизацию металла и вакуумное травление рабочих поверхностей электрода для последующего создания на них диэлектрического барьера, отличающийся тем, что формирование диэлектрического барьера в виде упорядоченной наноразмерной ячеисто-пористой структуры оксида алюминия с высокими показателями диэлектрической проницаемости и тангенса угла диэлектрических потерь, производят электрохимическим путем в 3-5% растворе щавелевой кислоты при плотности анодного тока 2 А/дм2, времени оксидирования 3 ч и температуре 20-25°С.

2. Способ формирования барьерного покрытия на паяных алюминиевых электродах генератора озона по п. 1, отличающийся тем, что с целью повышения работоспособности электролита процесс оксидирования электрода производят в щавелевокислом электролите, содержащем борную кислоту, которая, обладая буферными свойствами, способствует стабилизации рН электролита.