Полимерная композиция для выдувного формования

Иллюстрации

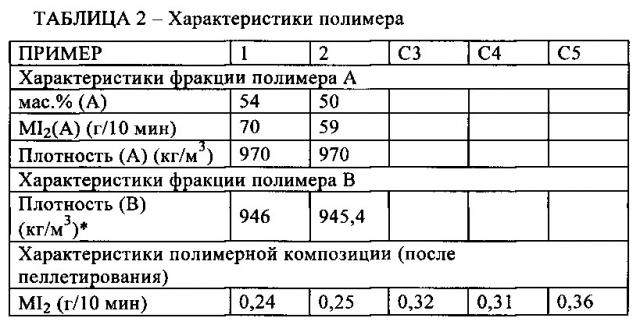

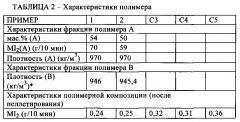

Показать всеИзобретение относится к полиэтиленовой композиции, предназначенной для изготовления методом выдувного формования таких изделий, как пластмассовые сосуды, контейнеры и бутылки. Композиция содержит от 45 до 55 мас.% полимера этилена (А), обладающего плотностью равной не менее 968 кг/м3, и от 55 до 45 мас.% полимера этилена (В), обладающего плотностью равной от 920 до 955 кг/м3. Кроме того композиция обладает плотностью равной от 952 до 961 кг/м3, индексом расплава при повышенном напряжении сдвига HLMI равным 18-28 г/10 мин, отношением HLMI/MI2 равным 80-150, и модулем упругости расплава G'(G''=3000) равным 1200-1600 Па. При этом HLMI и MI2 измерены в соответствии со стандартом ISO1133 при температуре равной 190°С, при нагрузках равных 21,6 кг и 2,16 кг соответственно. Полиэтиленовая композиция по изобретению характеризуется хорошим балансом обрабатываемости, высокой жесткостью и также хорошими механическими характеристиками, в особенности стойкостью к растрескиванию под действием напряжения окружающей среды (ESCR) и ударопрочностью. 13 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Настоящее изобретение относится к новым композициям полимеров этилена и к изготовленным из них изделиям, в частности к изделиям, полученным выдувным формованием.

Выдувное формование являются производственной технологией, с помощью которой можно изготовить полые пластмассовые детали. В этой технологии для изготовления деталей используют пластмассовую трубчатую форму, полученную экструзией или литьевым формованием. Эту форму, называющуюся заготовкой или преформой, выдувают воздухом или другим сжатым газом. Это расширяет заготовку до стенок формующей полости, образуя полый объект, обладающий размером и формой пресс-формы. Выдувное формование части используют для изготовления пластмассовых сосудов и контейнеров, таких как бутылки.

Требования, предъявляющиеся к полимерным композициям, предназначенным для применения при выдувном формовании, часто в основном относятся к обрабатываемости композиции и достаточной жесткости полученных полых изделий. При использовании композиций, обладающих более высокой жесткостью, можно уменьшить толщину стенок полых формованных изделий и тем самым уменьшить массу полимера в пересчете на единицу площади и затраты на изготовление/транспортировку вследствие, например, меньшей массы бутылок.

Кроме того, в идеальном случае хорошая обрабатываемость, высокая жесткость и хорошие механические характеристики обеспечиваются одновременно. Однако композиций, обладающие более значительным модулем упругости при растяжении (т.е. большей жесткостью) вследствие большей плотности часто дают полученные с помощью выдувного формования изделия, обладающие худшими механическими характеристиками, такими как стойкость к растрескиванию под действием напряжения окружающей среды (ESCR) и ударопрочность.

Хорошую обрабатываемость при выдувном формовании обычно характеризуют с помощью прочности расплава и разбухания экструдируемого потока. Обычно необходимо, чтобы полимеры для выдувного формования обладали хорошей прочностью расплава, отсутствием разрушения расплава и хорошим разбуханием экструдируемого потока в пределах ограничений, налагаемых оборудованием изготовителя. Полимеры, которые обладают относительно широким молекулярно-массовым распределением и/или содержат длинноцепочечное разветвление (LCB), обычно обладают более высокими прочностями расплава и отношениями разбухания экструдируемого потока. Таким образом, желательную прочность расплава и отношение разбухания экструдируемого потока можно охарактеризовать конкретными диапазонами молекулярно-массового распределения Mw/Mn (где Mw означает среднемассовую молекулярную массу полимера и Mn означает среднечисловую молекулярную массу полимера), динамическим модулем упругости расплава G' и отношением течения расплава, таким как HLMI/MI2. Однако эти характеристики взаимосвязаны, так что изменение одной может повлиять на другуюЮ и нахождение оптимальной комбинации для обеспечения желательных физических характеристик не является тривиальной задачей.

Кроме того, критически важным является обеспечение соответствия требованиям изготовителей бутылок к разбуханию экструдируемого потока. Если разбухание экструдируемого потока слишком велико, то обычно увеличивается масса бутылки. Для противодействия увеличению массы бутылки вносят изменения в условия изготовления, такие как сужение щели мундштука экструдера, и это, в свою очередь, приводит к затруднениям, связанным с быстрым испарением и образованием большого количества отходов при обрезке. Если разбухание экструдируемого потока слишком мало, то невозможно образовать дополнительные детали, такие как боковые ручки на контейнере.

Полиэтиленовые композиции, подходящие для выдувного формования, ранее получали с использованием хромовых катализаторов. Однако они могут приводить к затруднениям, связанным с ESCR. Для их преодоления в настоящее время в качестве альтернативы используют мультимодальные полиэтиленовые композиции, т.е. композиции, содержащие низкомолекулярный (LMW) компонент и высокомолекулярный (HMW) компонент, полученные с использованием катализаторов Циглера-Натта. Наличие низкомолекулярной фракции может улучшить экструдируемость смолы, тогда как наличие высокомолекулярной фракции обеспечивает хорошие механические характеристики. Эти мультимодальные композиции обычно обладают улучшенными механическими характеристиками, такими как стойкость к растрескиванию под действием напряжения окружающей среды и ударопрочность, по сравнению с характеристиками смол, полученных с использованием хромовых катализаторов, но мультимодальные композиции обладают относительно низкими отношениями разбухания экструдируемого потока и низкой прочностью расплава. Улучшенные механические характеристики мультимодальных композиций делают возможным повышение плотности композиции, так что увеличивается жесткость или уменьшается толщина стенок полых формованных изделий по сравнению с изготовленными с использованием композиций, полученных с использованием хромового катализатора.

В US 2009/0036610 раскрыты бимодальные полиэтиленовые композиции для выдувного формования. Продукты примеров обладают плотностями, равными от 940 до 958 кг/м3, значениями индекса расплава при повышенном напряжении сдвига (HLMI), равными от 5 до 82 г/10 мин, и отношением HLMI к индексу расплава MI2, равным от 67 до 119. Однако ни один из продуктов примеров не обладает конкретной комбинацией этих трех характеристик, заявленных в указанном изобретении.

В US 6194520 раскрыты бимодальные полиэтиленовые композиции для выдувного формования, обладающие значением HLMI, равным не менее 2 г/10 мин, и отношением HLMI/MI2, равным не менее 60. Продукт примера 3 обладает плотностью, равной 955 кг/м3, значением HLMI, равным 27 г/1 мин, отношением HLMI/MI2, равным 100, и соотношением этих двух компонентов в бимодальном полимере, составляющим 50:50. Однако не раскрыты G'(G''=3000) и патент в основном относится к улучшению стойкости к растрескиванию под действием напряжения окружающей среды (ESCR) и обрабатываемости композиции. Это частично обеспечивается путем улучшения молекулярно-массового распределения компонента HMW бимодальной композиции.

В WO 2009/085922 раскрыты бимодальные полиэтиленовые композиции для выдувного формования, обладающие плотностью, равной менее 955 кг/м3, и значением HLMI, равным не менее 15 г/10 мин. Однако продукты всех примеров обладают значениями отношения HLMI/MI2, превышающими примерно 150.

На рынке имеются в продаже продукты, обладающие значениями HLMI, находящимися в диапазоне 22-27 г/10 мин, отношениями HLMI/MI2, равными примерно 60-70, и плотностями, превышающими 958 кг/м3. Как отмечено выше, они обладают относительно плохими значениями ESCR. Подробное описание некоторых из них приведено ниже в примерах.

Поэтому задачей настоящего изобретения является получение мультимодальных полиэтиленовых композиций, подходящих для изготовления полых формованных изделий, характеризующихся хорошим балансом обрабатываемости (характеризующейся экструдируемостью, отношением разбухания экструдируемого потока и прочностью расплава), высокой жесткостью и также хорошими механическими характеристиками, в особенности стойкостью к растрескиванию под действием напряжения окружающей среды (ESCR) и ударопрочностью.

Настоящее изобретение относится к полиэтиленовой композиции,

содержащей от 45 до 55 мас.% полимера этилена (А), обладающего плотностью, равной не менее 968 кг/м3, и от 55 до 45 мас.% полимера этилена (В), обладающего плотностью, равной от 920 до 955 кг/м3, где композиция обладает плотностью, равной от 952 до 961 кг/м3, индексом расплава при повышенном напряжении сдвига HLMI, равным 18-28 г/10 мин, отношением HLMI/MI2, равным 80-150, и модулем упругости расплава G'(G''=3000), равным 1200-1600 Па, где HLMI и MI2 измеряют в соответствии со стандартом ISO 1133 при температуре, равной 190°С, при нагрузках, равных 21,6 кг и 2,16 кг соответственно.

Предпочтительно, если композиция находится в форме полученного с помощью выдувного формования изделия, более предпочтительно контейнера, такого как бутылка.

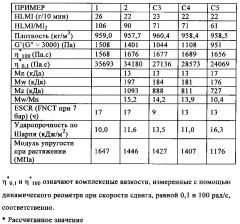

Предпочтительно, если композиция характеризуется зависимостью отношения разбухания экструдируемого потока (DSR) от скорости сдвига (SR), удовлетворяющей соотношению DSR≥C.(SR)n, где С=0,94 и n=0,094, при измерении с помощью капиллярного реометра с использованием мундштука с отношением длина/диаметр (Дл/Др)=30/2 мм при 190°С при скоростях сдвига равных от 20 до 700 с-1. Предпочтительно, если С=0,935 и n=0,096, и наиболее предпочтительно, если С=0,935 и n=0,097.

Предпочтительно, если отношение разбухания экструдируемого потока равно или больше чем 1,44, предпочтительно равно или больше чем 1,45, более предпочтительно равно или больше чем 1,46, и наиболее предпочтительно равно или больше чем 1,47, при измерении с помощью капиллярного реометра с использованием мундштука с (Дл/Др)=30/2 мм при 190°С при скорости сдвига равной 100 с-1.

Композиции, предлагаемые в настоящем изобретении, обладают хорошей стойкостью к растрескиванию под действием напряжения, что означает что для обеспечения приемлемой стойкости к растрескиванию под действием напряжения для конкретного случая применения плотность может быть большей, что обеспечивает улучшенную жесткость. Выбранный диапазон динамического модуля упругости G' (при модуле потерь G'' равном 3000 Па), также обозначающийся как G'(G''=3000), также приводит к композициям, предлагаемым в настоящем изобретении, характеризующимся хорошим балансом механических характеристик и обрабатываемости. G'(G''=3000) связан с содержанием длинноцепочечных разветвлений и молекулярно-массовым распределением в смоле и влияет на экструдируемость, упругость расплава и прочность расплава композиции во время выдувного формования. Большое значение G' соответствует высокой прочности расплава, что желательно для выдувного формования. Однако если G' слишком велик, то это может оказать неблагоприятное влияние на механические характеристики, такие как ударопрочность, тогда как если G' слишком низок, прочность расплава недостаточна для выдувного формования и разбухание экструдируемого потока также является плохим.

Значение HLMI для полиэтиленовой композиции предпочтительно равно от 18 до 26 и наиболее предпочтительно от 19 до 25.

Значение отношения HLMI/MI2 для композиции предпочтительно равно 85-140, более предпочтительно 85-130.

Индекс текучести расплава MI2 полиэтиленовой композиции предпочтительно равен от 0,1 г/10 мин до 0,5 г/10 мин, более предпочтительно от 0,15 до 0,45 г/10 мин, и наиболее предпочтительно от 0,2 до 0,35 г/10 мин. Для задач настоящего изобретения индексы текучести расплава HLMI и MI2 измеряют в соответствии со стандартом ISO1133 при температуре, равной 190°С, при нагрузках, равных 21,6 кг и 2,16 кг соответственно.

Полиэтиленовая композиция предпочтительно обладает модулем упругости расплава G'(G''=3000) равным от 1250 до 1550 Па, наиболее предпочтительно 1300-1500 Па.

Полиэтиленовая композиция предпочтительно обладает плотностью равной от 954 до 960 кг/м3 и наиболее предпочтительно равной от 955 до 959 кг/м3.

В одном предпочтительном варианте осуществления полиэтиленовая композиция обладает плотностью равной от 954 до 960 кг/м3, значением HLMI равным от 18 до 26 г/10 мин, и отношением HLMI/MI2 равным 85-140.

В наиболее предпочтительном варианте осуществления полиэтиленовая композиция обладает плотностью равной от 955 до 959 кг/м3, значением HLMI равным от 19 до 25 г/10 мин, и отношением HLMI/MI2 равным 85-130.

Полиэтиленовая композиция необязательно дополнительно может содержать небольшую преполимеризованную фракцию в количестве равном 10 мас.% или менее в пересчете на весь полиэтилен. Альтернативно или дополнительно она также может содержать фракцию обладающего очень высокой молекулярной массой полимера, обладающего более высокой молекулярной массой, чем указанный выше обладающий высокой молекулярной массой полимер, в количестве равном 10 мас.% или менее в пересчете на весь полиэтилен.

Обычно предпочтительно, если отношение массы полимера (А) к массе полимера (В) в полиэтиленовой композиции составляет от 45:55 до 55:45, более предпочтительно от 46:54 до 54:46, и наиболее предпочтительно от 47:53 до 53:47 независимо от наличия или другого участия любых дополнительных фракций полиэтилена.

Полиэтиленовая композиция, предлагаемая в настоящем изобретении, является мультимодальной в том смысле, что она содержит по меньшей мере два полиэтиленовых компонента. Предпочтительно, если она является бимодальной, что означает, что она содержит значительные количества только двух полиэтиленовых компонентов. Форма зависимости молекулярно-массового распределения, т.е. вид зависимости массовой фракции полимера от его молекулярной массы для мультимодального полиэтилена характеризуется двумя или большим количеством максимумов или по меньшей мере явно расширена по сравнению с зависимостями для отдельных фракций. Например, если полимер получают с помощью последовательной многостадийной процедуры с использованием последовательно расположенных реакторов, работающих при разных условиях в каждом реакторе, каждая фракция полимера, полученная в разных реакторах, характеризуется своими собственными молекулярно-массовым распределением и среднемассовой молекулярной массой. Кривая молекулярно-массового распределения такого полимера включает сумму отдельных кривых для фракций, обычно образующих кривую для мультимодального полимера, содержащую в основном один пик или два или большее количество четких максимумов. "В основном один пик" может не соответствовать гауссовскому распределению, может быть шире соответствующего гауссовскому распределению или представлять собой более плоский пик, чем соответствующий гауссовскому распределению. Некоторые в основном одиночные пики могут обладать хвостом с любой стороны пика. В некоторых вариантах осуществления можно по различным методикам математически разложить "в основном один пик" молекулярно-массового распределения на два или большее количество компонентов.

Особенно предпочтительно, если полимер этилена (А) представляет собой гомополимер и полимер этилена (В) представляет собой сополимер этилена и С4-С8-альфа-олефина.

Количество полимера (А), содержащегося в композиции, предпочтительно составляет от 46 мас.% до 54 мас.% в пересчете на весь полиэтилен, более предпочтительно от 47 мас.% до 53 мас.%. Количество полимера (В), содержащегося в композиции, предпочтительно составляет от 46 мас.% до 54 мас.%, более предпочтительно от 47 мас.% до 53 мас.%. Эти количества соответствуют отношению массы (А) к массе (В) в случае, когда в композиции содержатся только две фракции полиэтилена. Однако, как указано выше, в композиции могут необязательно содержаться фракции полиэтилена: если количества полимера (А) и полимера (В) составляют 47-53 мас.% и 47-53 мас.% соответственно, то предпочтительно, если максимальное количество любого преполимера, описанного выше, составляет 5 мас.%, и максимальное количество любой фракции, обладающей очень высокой молекулярной массой, описанной выше, составляет 5 мас.%.

Для задач настоящего изобретения термин "гомополимер" означает полимер этилена, в основном состоящий из мономерных звеньев, образованных из этилена, и в основном не содержащий мономерных звеньев, образованных из других полимеризующихся олефинов. Он может содержать следовое количество звеньев, образованных из других полимеризующихся олефинов, которые содержатся в виде примесей в сырье или рецикловых потоках процедуры полимеризации, или которые переносятся между стадиями многостадийной процедуры, но он должен содержать не менее примерно 99,7 мол.% повторяющихся звеньев этилена в пересчете на все повторяющиеся звенья, содержащиеся в "гомополимере". Термин "сополимер этилена и С4-С8-альфа-олефина" означает сополимер, содержащий мономерные звенья, образованные из этилена, и мономерные звенья, образованные из С4-С8-альфа-олефина и необязательно по меньшей мере из одного другого альфа-олефина. С4-С8-Альфа-олефин можно выбрать из числа олефиновоненасыщенных мономеров, содержащих от 4 до 8 атомов углерода, таких как, например, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-бутен, 3- и 4-метил-1-пентены и 1-октен. Предпочтительными альфа-олефинами являются 1-бутен, 1-гексен и 1-октен и более предпочтительно 1-гексен. Другой альфа-олефин, который также может содержаться в дополнение к С4-С8-альфа-олефину, предпочтительно выбран из числа олефиновоненасыщенных мономеров, содержащих от 3 до 8 атомов углерода, таких как, например, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 3- и 4-метил-1-пентены, 1-гексен и 1-октен.

Содержание в сополимере (В) мономерных звеньев, образованных из С4-С8-альфа-олефина, ниже в настоящем изобретении называющееся содержанием сомономера, обычно составляет не менее 0,2 мас.%, предпочтительно не менее 0,4 мас.%. Содержание сомономера в сополимере (В) обычно составляет не более 5 мас.%, предпочтительно не более 4 мас.%. Содержание сомономера во всей композиции предпочтительно находится в диапазоне 0,2-2 мас.%.

Для задач настоящего изобретения содержание С4-С8-альфа-олефина определяют с помощью 13С ЯМР по методике, описанной в публикации J.С. Randall, JMS-Rev. Macromol. Chem. Phys., C29(2&3), p. 201-317 (1989), т.e. содержание звеньев, образованных из С4-С8-альфа-олефина, определяют путем измерения площадей линий, характерных для определенного С4-С8-альфа-олефина, и сопоставляют с площадью линии, характерной для звеньев, образованных из этилена (30 ч./млн). Композиция, в основном состоящая из мономерных звеньев, образованных из этилена и одного С4-С8-альфа-олефина, является особенно предпочтительной.

В предпочтительном объекте настоящего изобретения полимер (А) обладает значением MI2, равным от 10 до 800, предпочтительно от 20 до 600. Более предпочтительный диапазон значений MI2 для полимера (А) составляет от 40 до 400 г/10 мин, и наиболее предпочтительный диапазон составляет от 40 до 150 г/10 мин.

Отношение HLMI к индексу расплава MI2 для полимера (А) предпочтительно равно от 20 до 40, более предпочтительно от 25 до 35.

Отношение HLMI к индексу расплава MI5 для полимера (А) предпочтительно равно от 5 до 15, более предпочтительно от 8 до 13.

Отношение HLMI к индексу расплава MI2 для полимера (В) предпочтительно равно от 20 до 40, более предпочтительно от 25 до 35.

Отношение HLMI к индексу расплава MI5 для полимера (В) предпочтительно равно от 5 до 15, более предпочтительно от 8 до 13.

Выбранные диапазоны значений HLMI/MI2 и HLMI/MI5 для полимеров (А) и (В) обеспечивают композиции, предлагаемые в настоящем изобретении, которые характеризуются хорошим балансом механических характеристик и обрабатываемости. Если отношения течения расплава двух полимеров (А) и (В) слишком мало, то полученная мультимодальная композиция может обладать плохой экструдируемостью. Однако если отношения течения расплава слишком велики, то это может неблагоприятно повлиять на механические характеристики, такие как ударопрочность.

Плотность полимера (А) предпочтительно равна от 968 до 975 кг/м3, более предпочтительно от 969 до 974 кг/м3, наиболее предпочтительно от 970 до 974 кг/м3.

Плотность сополимера (В) предпочтительно равна от 930 до 950 кг/м3, наиболее предпочтительно от 940 до 950 кг/м3.

Если полимеры (А) и (В) получают по отдельности и затем смешивают, то можно непосредственно измерить индекс расплава, плотность и содержание сомономеров в обоих полимерах. Однако если мультимодальный полимер получают по многостадийной процедуре, с помощью которой первый полимер получают до второго и затем второй полимер получают в присутствии первого полимера, то невозможно измерить индекс расплава, плотность и содержание сомономеров для второго полимера и вместо этого для задач настоящего изобретения их определяют, как описано ниже. Приведенные ниже определения также относятся к третьему или последующему полимеру (если он содержится), которые получают в присутствии первых двух полимеров.

Все индексы расплава, такие как HLMI и MI2, второго (или третьего или последующего) полимера определяются как значение, непосредственно измеренное для второго (или третьего или последующего) полимера, полученного отдельно при таких же условиях полимеризации, как использованные для получения мультимодальной композиции. Другими словами, второй (или третий или последующий) полимер получают по отдельности с использованием такого же катализатора и при таких же условиях полимеризации, как использованные во втором (или третьем или последующем) реакторе для мультимодальной полимеризации, и затем измеряют индекс расплава.

Плотность второго (или третьего или последующего) полимера определяют как рассчитанную по соотношению:

где х обозначает массовую фракцию компонента n, d обозначает плотность компонента n, и n обозначает количество полимеров в композиции.

Содержание сомономеров во втором (или третьем или последующем) полимере определяют как рассчитанное по соотношению:

где х обозначает массовую фракцию компонента n, с обозначает содержание сомономера в компоненте n и n обозначает количество полимеров в композиции.

Если полимер получают с помощью "многокомпонентной каталитической системы", такой как биметаллический катализатор, то можно получить оба полимера (А) и (В) в одном реакторе. В таком случае невозможно непосредственно измерить характеристики полимера (А) или полимера (В). Поэтому в этом случае характеристики обоих полимеров (А) и (В) определяют как полученные, когда соответствующие полимеры получены по отдельности с использованием индивидуальных катализаторов "многокомпонентной каталитической системы" и при тех же условиях полимеризации, как использованные для получения мультимодальной полимерной композиции.

Наиболее предпочтительная композиция, предлагаемая в настоящем изобретении, обладает плотностью, равной от 954 до 959 кг/м3, и значением HLMI, равным от 19 до 25 г/10 мин, и содержит от 47 до 53 мас.% полимера этилена (А), обладающего плотностью, равной от 970 до 974 кг/м3, и от 47 до 53 мас.% полимера этилена (В), обладающего плотностью, равной от 940 до 950 кг/м3, тогда отношение (А):(В) также составляет от 47:53 до 53:47. Полимер (А) предпочтительно обладает значением MI2, равным от 40 до 150 г/10 мин.

Наиболее предпочтительная композиция, предлагаемая в настоящем изобретении, предпочтительно обладает модулем упругости расплава G'(G''=3000), равным от 1250 до 1550 Па, наиболее предпочтительно 1300-1500 Па, и характеризуется зависимостью отношения разбухания экструдируемого потока (DSR) от скорости сдвига (SR), удовлетворяющей соотношению DSR≥C.(SR)n, где С=0,94 и n=0,094, предпочтительно С=0,935 и n=0,096, и наиболее предпочтительно С=0,935 и n=0,097, при измерении с помощью капиллярного реометра с использованием мундштука с отношением длина/диаметр (Дл/Др)=30/2 мм при 190°С при скоростях сдвига, равных от 20 до 700 с-1. Хотя композиции, предлагаемые в настоящем изобретении, могут состоять только из полиэтилена, описанного выше, в объем настоящего изобретения входят композиции, в дополнение к полиэтилену содержание другие компоненты. В частности, композиция может содержать обычные добавки в количестве, равном до 10 мас.%, предпочтительно до 5 мас.% и более предпочтительно до 3 мас.% в пересчете на полную массу композиции. Такие добавки включают стабилизаторы (противоокислительные агенты и/или агенты, защищающие от воздействия УФ-излучения), антистатические агенты и технологические добавки, а также пигменты. Композиция также может содержать до 10 мас.% другого полиолефина. Однако все композиции, предлагаемые в настоящем изобретении, содержат не менее 45 мас.% полимера (А) и 45 мас.% полимера (В) и поэтому максимальное суммарное содержание всех остальных компонентов, включая любой преполимер, полимер, обладающий очень высокой молекулярной массой, добавки или другой полиолефин (если он содержится), составляет 10 мас.%. Аналогичным образом, если содержания обоих полимеров (А) и (В) находятся в диапазоне 46-54 мас.%, то максимальное содержание всех остальных компонентов равно 8 мас.% и, если содержания обоих полимеров (А) и (В) находятся в диапазоне 47-53 мас.%, то максимальное содержание всех остальных компонентов равно 6 мас.%.

Предпочтительную полиэтиленовую композицию, предлагаемую в настоящем изобретении, можно получить по любой из методик, известных в данной области техники, таким как механическое смешивание полимеров (А) и (В) и необязательно других полиэтиленов, образование in situ полимеров (А) и (В) в присутствии "многокомпонентной каталитической системы" и образование полимеров (А) и (В) по многостадийной процедуре. Смешивание можно провести в любом обычном аппарате для смешивания.

"Многокомпонентная каталитическая система" означает композицию, смесь или систему, содержащую по меньшей мере два разных каталитических соединения, каждое из которых содержит одинаковые или разные содержащие металл группы, включая "двухкомпонентный катализатор", например биметаллический катализатор. Использование многокомпонентной каталитической системы позволяет получить мультимодальный продукт в одном реакторе. Каждые различные каталитические соединения многокомпонентной каталитической системы могут находиться на одной частице подложки и в этом случае двухкомпонентный (биметаллический) катализатор считается катализатором на подложке. Однако термин биметаллический катализатор в широком смысле включает систему или смесь, в которой один из катализаторов находится на множестве частиц подложки и другой катализатор находится на другом множестве частиц подложки. В последнем случае предпочтительно, если два катализатора на подложке вводят в один реактор одновременно или последовательно и полимеризацию проводят в присутствии биметаллической каталитической системы, т.е. двух наборов катализаторов на подложке. Альтернативно многокомпонентная каталитическая система включает смесь катализаторов без подложки в виде взвеси. Один катализатор можно использовать для получения HMW компонента и другой можно использовать для получения LMW компонента. Катализатор для получения LMW компонента обычно более чувствителен по отношению к реагентам, обрывающим цепь, таким как водород, чем катализатор для получения HMW компонента.

Однако полиэтиленовую композицию, предлагаемую в настоящем изобретении, предпочтительно получать с помощью многостадийной полимеризации этилена, обычно с использованием группы последовательных реакторов. Многостадийной процедурой полимеризации является процедура, в которой полимер, содержащий две или большее количество фракций, получают путем получения по меньшей мере двух фракций полимера на отдельных стадиях реакции, обычно при разных условиях проведения реакции на каждой стадии, в присутствии продукта реакции предыдущей стадии. Реакции полимеризации, использующиеся на каждой стадии, могут включать обычные реакции гомополимеризации или сополимеризации этилена, например газофазную, с использованием суспензионной фазы, жидкофазную полимеризацию с использованием обычных реакторов, например петлевых реакторов, газофазных реакторов, реакторов периодического действия и т.п.

Предпочтительно, если полимер (А) получают в первом реакторе и полимер (В) получают в последующем реакторе. Однако этот порядок можно обратить. Если мультимодальная композиция включает преполимер, то его получают в реакторе, предшествующем первому реактору. Предпочтительно, чтобы все реакторы были суспензионными реакторами, более предпочтительно суспензионными петлевыми реакторами.

В особенно предпочтительной многостадийной процедуре полимеризации: в первом реакторе этилен полимеризуют в суспензии в первой смеси, содержащей разбавитель, водород, катализатор на основе переходного металла и сокатализатор, так что они составляют от 45 до 55 мас.% в пересчете на полную массу композиции гомополимера этилена (А);

указанную первую смесь извлекают из указанного реактора и снижают давление, так чтобы удалить по меньшей мере часть водорода с получением по меньшей мере частично дегазированной смеси, и указанную по меньшей мере частично дегазированную смесь вместе с этиленом и С4-С8-альфа-олефином и необязательно по меньшей мере с одним другим альфа-олефином вводят в последующий реактор и в нем проводят суспензионную полимеризацию с получением от 45 до 55 мас.% в пересчете на полную массу композиции сополимера этилена и С4-С8-альфа-олефина.

Настоящее изобретение также относится к способу получения изделия с помощью выдувного формования, включающему стадии полимеризации этилена и необязательно сомономера, компаундирования полиэтиленовой композиции и последующее выдувное формование композиции с получением изделия. На стадии полимеризации этилена предпочтительно образуется мультимодальный полиэтилен.

Катализатором, использующимся в процедуре полимеризации для получения полиэтиленовых композиций, предлагаемых в настоящем изобретении, может быть любой катализатор(ы), подходящий для получения таких полиэтиленов. Если полиэтилен является мультимодальным, предпочтительно, если один и тот же катализатор дает фракции, обладающие и высокой и низкой молекулярной массой. Например, катализатором может быть катализатор Циглера-Натта или металлоценовый катализатор. Предпочтительно, если катализатором является катализатор Циглера-Натта.

В случае катализатора Циглера-Натта использующийся катализатор содержит по меньшей мере один переходный металл. Переходный металл означает металл групп 4, 5 или 6 Периодической системы элементов (CRC Handbook of Chemistry and Physics, 75th edition, 1994-95). Переходным металлом предпочтительно является титан и/или цирконий. Предпочтительно использовать катализатор, содержащий не только переходный металл, но и магний. Хорошие результаты были получены при использовании катализаторов, содержащих:

- от 5 до 30%, предпочтительно от 6 до 22%, наиболее предпочтительно от 8 до 16 мас.% переходного металла,

- от 0,5 до 20%, предпочтительно от 2 до 18%, наиболее предпочтительно от 5 до 15 мас.% магния,

- от 20 до 70%, предпочтительно от 30 до 65%, наиболее предпочтительно от 40 до 60 мас.% галогена, такого как хлор,

- от 0,1 до 10%, предпочтительно от 2 до 8%, наиболее предпочтительно от 0,5 до 5 мас.% алюминия;

остальное обычно представляет собой элементы, введенные из продуктов, использованных при их изготовлении, такие как углерод, водород и кислород. Эти катализаторы предпочтительно получают путем соосаждения по меньшей мере одной композиции переходного металла и композиции магния с использованием композиции галогенированного алюминийорганического соединения. Такие катализаторы известны, они описаны в патентах US 3901863, US 4292200 и US 4617360. Катализатор предпочтительно вводят только в первый реактор полимеризации, т.е. свежий катализатор не вводят в последующий реактор полимеризации. Количество катализатора, введенного в первый реактор, обычно регулируют так, чтобы получить количество, составляющее не менее 0,5 мг переходного металла на 1 л разбавителя. Количество катализатора обычно не превышает 100 мг переходного металла на 1 л разбавителя.

Особенно предпочтительные катализаторы содержат от 5 до 30 мас.% переходного металла, от 0,5 до 20 мас.% магния, от 20 до 70 мас.% хлора и от 0,1 до 10 мас.% алюминия и обладают содержанием оставшихся органических радикалов в осадившемся катализаторе, равным менее 35 мас.%. Эти катализаторы также получают путем соосаждения по меньшей мере одного соединения переходного металла и соединения магния с использованием галогенированного алюминийорганического соединения, но при отношении количества переходного металла к количеству магния, составляющим не более примерно 1:1. Они необязательно могут дополнительно содержать донор электронов. Они более подробно описаны в нашем патенте ЕР 703247 В. Наиболее предпочтительные катализаторы обладают следующим составом:

Содержание переходного металла составляет от 8 до 16 мас.%.

Содержание магния составляет от 5 до 15 мас.%.

Содержание хлора составляет от 40 до 60 мас.%.

Содержание алюминия составляет менее 5 мас.%.

Содержание оставшихся органических радикалов составляет менее 35 мас.%.

Полное содержание алкилбензоата составляет менее 20 мас.%.

Сокатализатором, использующимся в процедуре, предпочтительно является алюминийорганическое соединение. Негалогенированные алюминийорганические соединения формулы AlR3, в которой R означает алкильную группу, содержащую от 1 до 8 атомов углерода, являются предпочтительными. Особенно предпочтительными являются триэтилалюминий и триизобутилалюминий.

В особенно предпочтительной процедуре многостадийной полимеризации, описанной выше для получения композиции, предлагаемой в настоящем изобретении, предпочтительно использовать катализатор Циглера-Натта. В этом случае полимеризации температура обычно равна от 20 до 130°С, предпочтительно от 60°С до 115°С и более предпочтительно от 75°С до 110°С. Полное давление, при котором проводят процедуру, обычно равно от 0,1 МПа до 10 МПа. В первом реакторе полимеризации полное давление предпочтительно равно не менее 2,5 МПа. Предпочтительно, если оно не превышает 5 МПа. В последующем реакторе полимеризации полное давление предпочтительно равно не менее 1,3 МПа. Предпочтительно, если оно не превышает 4,3 МПа.

Продолжительность полимеризации в первом реакторе и в последующем реакторе обычно равна не менее 20 мин, предпочтительно не менее 30 мин. Обычно она не превышает 5 ч, предпочтительно не превышает 3 ч.

В этой особенно предпочтительной процедуре суспензию, содержащую смолу, предлагаемую в настоящем изобретении, собирают на выходе из последующего реактора полимеризации. Композицию можно выделить из суспензии с помощью любых известных средств. Обычно понижают давление над суспензией (конечное расширение), чтобы удалить из композиции разбавитель, этилен, альфа-олефин и весь водород.

Обычно композиции, предлагаемые в настоящем изобретении, компаундируют с получением пеллет, которые затем необязательно можно использовать для изготовления изделий. Оборудование для компаундирования и условия его проведения хорошо известны специалистам в данной области техники.

Композиции, полученные в настоящем изобретении, можно смешать с обычными технологическими добавками для полиолефинов, такими как стабилизаторы (противоокислительные агенты и/или агенты, защищающие от воздействия УФ-излучения), антистатические агенты и технологические добавки, а также пигменты. Примеры включают стеарат кальция или стеарат цинка в качестве средства, нейтрализующего кислоту, Irgafos 168 в качестве антиоксиданта и Irganox 1010 или 1076 в качестве термического антиоксиданта и гидратированные соли металлов, такие как хлорид магния, для уменьшения показателя желтизны полимера.

ПРИМЕРЫ

Значения символов, использующихся в этих примерах, и единицы измерения указанных характеристик, и методики измерения этих характеристик разъяснены ниже.

Индексы расплава

Индексы расплава определяют в соответствии со стандартом ISO 1133 и приводят в единицах г/10 мин. Для полиэтиленов использовали температуру равную 190°С. MI2 определяют при нагрузке, равной 2,16 кг, и HLMI определяют при нагрузке равной 21,6 кг.

Плотность

Плотность полиэтилена измеряют в соответствии со стандартом ISO 1183-1 (Method А) и пластинку образца готовят в соответствии со стандартом ASTM D4703 (условия С), где ее охлаждают под давлением при скорости охлаждения равной 15°С/мин, от 190°С до 40°С.

Динамический реологический анализ

Динамические реологические исследования проводят в соответствии со стандартом ASTM D 4440 с помощью динамического реометра (например, ARES), снабженного параллельными пластинами диаметром 25 мм, в динамическом режиме в инертной атмосфере. При проведении всех экспериментов реометр приводят в тепловое равновесие при 190°С в течение не менее 30 мин и затем между параллельными пластинами помещают соответствующим об