Способ глазурования листовых стекол

Иллюстрации

Показать всеИзобретение относится к глазурованию листовых стекол. Техническим результатом является ускорение процесса глазурования листовых стекол. Способ глазурования листовых стекол включает в себя подачу стеклопорошка в плазменную горелку, подогрев изделий отходящими плазмообразующими газами, напыление стеклопорошка на лицевую поверхность изделий и контроль качества. При этом осуществляется двухсторонний подогрев листового стекла отходящими плазмообразующими газами при одновременном напылении стеклопорошка. Мощность работы плазмотрона 9 кВт. Расход порошка глазури 2,5-2,75 г/с. Скорость прохождения плазменной горелки по поверхности листового стекла составляет 0,20 м/с. 4 табл., 1 пр.

Реферат

Изобретение относится к области глазурования листовых стекол и может быть использовано в производстве строительных материалов.

Из уровня техники известны способы глазурования листовых стекол.

Недостатками данных способов являются низкое качество изделий, длительность и энергоемкость технологического процесса глазурования листовых стекол и, как следствие, высокая себестоимость продукции.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ глазурования (декорирования) листовых витражных и других видов плоских стекол, заключающийся в предварительном одностороннем подогреве изделий, подаче стеклопорошка в плазменную горелку и напылении стеклопорошка на лицевую поверхность изделий [Крохин В.П., Бессмертный B.C., Панасенко В.А., Дрижд Н.А., Никифоров В.М. Декорирование стекла и изделий из него методом плазменного напыления. // Стекло и керамика, 1999, №3. - С. 12-14].

Недостатком прототипа является относительно низкое качество изделий, длительность и энергоемкость технологического процесса глазурования листовых стекол и, как следствие, высокая себестоимость продукции.

Задача, на решение которой направлено изобретение, заключается в повышении качества глазурованных листовых стекол и снижении его себестоимости.

Технический результат предлагаемого изобретения - ускорение процесса глазурования листовых стекол и снижение его энергоемкости.

Технический результат достигается тем, что предлагаемый способ глазурования листовых стекол, включающий в себя подачу стеклопорошка в плазменную горелку, подогрев изделий отходящими плазмообразующими газами, напыление стеклопорошка на лицевую поверхность изделий и контроль качества, причем осуществляется двухсторонний подогрев листового стекла отходящими плазмообразующими газами при одновременном напылении стеклопорошка при мощности работы плазмотрона 9 кВт, расходе порошка глазури 2,5-2,75 г/с и скорости прохождения плазменной горелки по поверхности листового стекла 0,20 м/с.

Предложенный способ отличается от прототипа тем, что осуществляется двухсторонний подогрев листового стекла отходящими плазмообразующими газами при одновременном напылении стеклопорошка при мощности работы плазмотрона 9 кВт, расходе порошка глазури 2,5-2,75 г/с и скорости прохождения плазменной горелки по поверхности листового стекла 0,20 м/с.

Изобретательский уровень подтверждается тем, что изменение способа подогрева листового стекла и совмещение технологических операций подогрева листового стекла и плазменного напыления позволяет не только получить высококачественный продукт с более высокой прочностью сцепления напыленного порошка, но и снизить время глазурования листовых стекол и энергозатраты технологического процесса.

Проведенный анализ известных способов плазменного глазурования листовых стекол позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

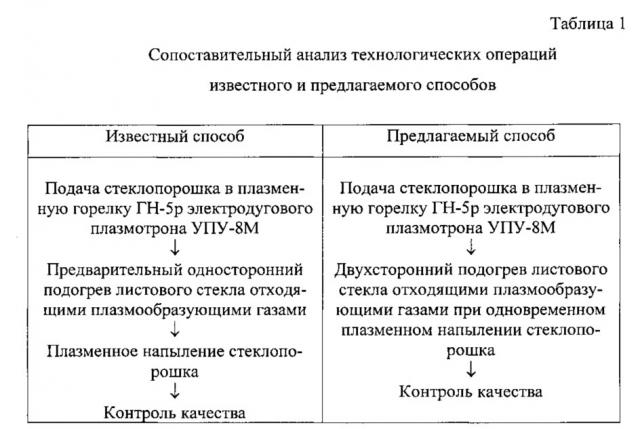

Сопоставительный анализ технологических операций известного и предлагаемого способов представлен в таблице 1.

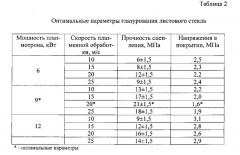

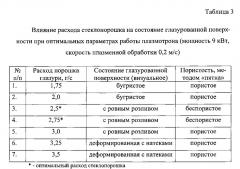

Экспериментально получены оптимальные условия глазурования листовых стекол: мощность работы плазмотрона 9 кВт, расход стеклопорошка 2,5-2,75 г/с, скорость прохождения плазменной горелки по поверхности листового стекла - 0,20 м/с (таблица 2, 3).

Пример

Для экспериментальной проверки было проведено плазменное глазурование листового стекла толщиной 4 мм порошком синего кобальтового стекла. Для глазурования использовали листовое стекло размером 600×1500 мм и толщиной 4 мм. Листовое стекло помещали на конвейер, движущаяся часть которого состояла из металлической сетки «рабица». Над конвейером устанавливали плазменную горелку ГН-5р на движущейся рамке электродугового плазмотрона УПУ-8М (параметры работы плазмотрона: мощность 9 кВт, расход плазмообразующего газа - 2,5 м3/ч, расход напыляемого стеклопорошка - 2,5 г/с; скорость прохождения плазменной горелки по поверхности листового стекла составляла 0,20 м/с). Над плазменной горелкой размещали вытяжную вентиляцию, трубопроводы от которой размещались под пластинчатым конвейером и позволяли обогревать листовое стекло снизу отходящими плазмообразующими газами. Другие трубопроводы от вытяжной вентиляции также располагались над листовым стеклом, помещенном на пластинчатом конвейере. Таким образом, при работающей плазменной горелке вытяжная вентиляция подогревала листовое стекло с двух сторон отходящими плазмообразующими газами.

Среднемассовую температуру факела плазмы на срезе сопла рассчитывали по уравнению Сага:

где J - сила потока, A; U - напряжение дуги, В; Uk+Ua - сумма катодного падения напряжения вольфрама и анодного падения напряжения меди в аргоне (Uk+Ua=10 В); ас - коэффициент теплообмена между газом и каналом сопла (ас=8,38*102 Вт/м2*К); ср - удельная теплоемкость газа (аргона) в интервале температур 273-10000 К (ср=5,2*102 Дж/кг*К); γ - расход аргона, равный 1,8 м3/час; la - длина дуги, м; dc - диаметр канала сопла, м.

При оптимальных параметрах работы плазмотрона (сила тока 400 А, напряжение 30 В, расход аргона 1,8 м3/час) рассчитывали среднемассовую температуру плазменного факела:

.

После плазменного глазурования по стандартным методикам определяли качество конечного продукта. Прочность сцепления глазурного покрытия с основой определяли методом отрыва на разрывной машине R-0,5; пористость - методом «пятна»; напряжения - на приборе ПСК-250.

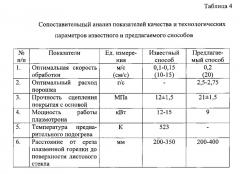

Исследования показали, что предлагаемый способ по сравнению с известным способом позволяет получить высококачественные изделия при ускорении процесса глазурования листовых стекол и снижении его энергоемкости (таблица 4).

Способ глазурования листовых стекол, включающий в себя подачу стеклопорошка в плазменную горелку, подогрев изделий отходящими плазмообразующими газами, напыление стеклопорошка на лицевую поверхность изделий и контроль качества, отличающийся тем, что осуществляется двухсторонний подогрев листового стекла отходящими плазмообразующими газами при одновременном напылении стеклопорошка при мощности работы плазмотрона 9 кВт, расходе порошка глазури 2,5-2,75 г/с и скорости прохождения плазменной горелки по поверхности листового стекла 0,20 м/с.