Способ обработки скважины с отведением с помощью способного разлагаться материала

Иллюстрации

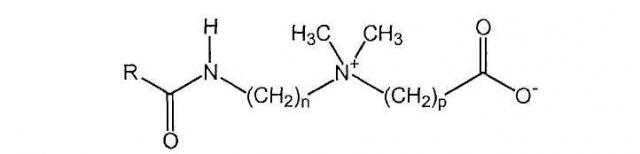

Показать всеИзобретение относится к выполнению многостадийной обработки скважин, пронизывающих подземные формации. Способ разрыва с отведением с помощью способного разлагаться материала, содержащий этапы, на которых осуществляют: нагнетание скважинной обрабатывающей текучей среды в скважину, пронизывающую многослойную формацию, для распространения гидравлического разрыва в слое формации, нагнетание водной суспензии, содержащей волокна нерастворимого, способного разлагаться материала в твердой фазе для формирования пробки из уплотненных волокон и изолирования гидравлического разрыва от скважины, где способный разлагаться материал присутствует в суспензии в концентрации, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов), и жидкая фаза суспензии содержит полимерный загуститель, вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерное вещество для снижения сопротивления, поверхностно-активное вещество для снижения сопротивления, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или их комбинацию или смесь, с помощью пробки, отводящей от предшествующего гидроразрыва, нагнетание скважинной обрабатывающей текучей среды в скважину для распространения следующего гидравлического разрыва в другом слое формации и разложение способного разлагаться материала для удаления пробки. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение эффективности обработки. 9 з.п. ф-лы, 8 пр., 3 табл., 13 ил.

Реферат

Предшествующий уровень техники изобретения

Настоящее изобретение относится к стимуляции скважин, пронизывающих подземные формации. В частности оно относится к способам и составам для выполнения многостадийных обработок скважин и временной защиты предыдущих обработок от последующих обработок с использованием техники отведения.

Углеводороды (нефть, конденсат и газ) обычно добываются из скважин, которые бурятся в содержащих их формациях. По различным причинам, таким как природная низкая проницаемость резервуара или разрушение формации, вызванное бурением и завершением скважины, поток углеводородов в скважину может быть нежелательно низким. В этом случае, скважина стимулируется, например, с использованием гидроразрыва, химической (обычно кислотной) стимуляции, или их комбинации (называемой кислотным разрывом или разрывным окислением).

Гидроразрыв включает в себя нагнетание текучих сред в формацию под высоким давлениями и скоростями, так что порода резервуара разрушается и образует разрывы или сеть разрывов. Расклинивающие наполнители обычно нагнетаются в разрывающую текучую среду после подушки для поддержания разрывов открытыми после снятия давления. В химических (кислотных) стимулирующих обработках объем потока увеличивается путем растворения материалов в формации.

В гидравлическом и кислотном разрыве, первая, вязкая текучая среда, называемая подушкой, обычно нагнетается в формацию для инициирования и распространения разрыва. Затем следует вторая вязкая текучая среда, которая содержит расклинивающий наполнитель для удержания разрыва открытым после снятия давления закачивания. Гранулированные материалы расклинивающего наполнителя могут включать в себя песок, керамические гранулы, или другие материалы. В кислотном разрыве вторая текучая среда содержит кислоту или другой химикат, такой как хелирующий агент, который может растворять часть породы, приводя к нерегулярному травлению поверхности разрыва и удалению некоторых минеральных веществ, приводя к неполному закрытию разрыва после окончания закачивания. Когда требуется удержание геометрии разрыва, рекомендуется использование текучих сред на основе поверхностно-активных веществ, таких как вязкоупругие поверхностно-активные вещества (ВУПАВ). Иногда гидроразрыв выполняется путем закачивания на очень больших скоростях текучая среда низкой вязкости, содержащего полимеры для снижения трения (т.е. реагент на водной основе для снижения трения) для минимизации повреждения, вызываемого высокой концентрацией полимеров, или стоимости других загустителей. В дополнение, для дальнейшей минимизации повреждений, текучие среды на основе поверхностно-активных веществ с низкой вязкостью могут быть использованы в качестве обработки реагентом на водной основе для снижения трения.

Когда множество углеводород-несущих зон стимулируются гидроразрывом или химической стимуляцией, желательно обрабатывать много зон за много этапов. В многозонном разрыве разрывается первая продуктивная зона. Затем, разрывающая текучая среда отводится к следующей стадии для разрыва следующей продуктивной зоны. Процесс повторяется, пока все продуктивные зоны не будут подвергнуты разрыву. В качестве альтернативы, несколько продуктивных зон могут быть разорваны за один раз, если они близко расположены друг к другу и имеют похожие свойства. Отведение может быть достигнуто различными способами. В технике мост-пробки (ТМП), например, оператор перфорирует, затем разрывает, затем устанавливает инструмент мост-пробки, и затем повторяет этот процесс при необходимости. Этот подход гарантирует 100% положительную изоляцию зоны путем установки пакера между разорванными и целевыми зонами. Однако этот подход является очень дорогим. Стоимость складывается из дорогих каротажных работ, которые требуют дополнительного времени для перфорирования, установки и последующего удаления пакера из скважины для каждой зоны до и после обработки разрывом. В дополнение к этому, удаление пакера иногда является рискованным.

В подходе использование потока через составную мостовую пробку (ПСМП), который является модификацией ТМП, инструмент ПСМП работает как ТМП пробка, когда имеется более высокое давление над ней, как при последовательной обработке разрывом. Однако когда давление является более высоким за пробкой, как при обратном потоке скважины, ПСМП позволяет текучей среде вытекать из-за пробки. Использование ПСМП техники позволяет вытекание из всех ранее разорванных зон во время завершения скважины. Этот способ имеет два преимущества. Первое, он значительно снижает время закрытия, путем более раннего вытекания каждого разрыва. Второе, второе, все обработанные перед этим зоны помогают очистить каждую новую обработку. После завершения скважины ПСМП может быть легко пробурен или оставлен в скважине. Эта техника была испытана как надежный инструмент, который увеличивает добычу. Основным недостатком является стоимость и время, необходимые для установки пробки.

Техника песчаной пробки является похожей на ТМП, за исключением того, что песчаная пробка используется вместо инструментов. Основная идея состоит в разрыве нескольких продуктивных зон последовательно, с помощью различных перфорационных наборов и установки песчаной пробки в конце каждой стадии обработки для предотвращения вытекания из-за пробки, и таким образом, отклонения поля напряжения к последующим этапам. Этот способ значительно уменьшает время и стоимость, поскольку он не требует извлечения пробки. Однако, вследствие местных вариаций напряжения, не все зоны могут быть разорваны. Более того, размещение расклинивающего наполнителя требует загрузки расклинивающего наполнителя в скважину, что может привести к низкой эффективности обработки.

Способ ограниченного притока (ОП), который является упрощенной технологией, которая не требует загрузки песка в скважину, делает способ более доступным. Способ используется, например, в сочетании с шаровыми уплотнениями для закупорки этапов, или с использованием различного количества перфораций для различных этапов. Способ ОП в основном опирается на создание искусственного падения давления на рассчитанном количестве перфораций. Падение давления рассчитывается из количества перфораций, размера перфораций и скорости нагнетания. Эта разность давлений затем корректируется с помощью количества перфораций для создания определенного давления на перфорациях со стороны формации, эквивалентного давлению разрыва. Знание точного давления разрыва каждого слоя песка является существенной частью техники ограниченного притока. В программе бурения для уплотнения сетки скважин в пределах стратиграфической залежи, давление в любом заданном песке может значительно изменяться. Получение надежных данных о давлении включает в себя тестирование каждой зоны, добавление времени и стоимости к завершению. Без знания точных данных, обработка может привести к малой добыче или ее отсутствию из некоторых наборов перфораций.

Уплотняющие шарики обычно содержат маленькие, покрытые резиной шарики, взвешенные в обрабатывающей текучей среде и закачиваемые в скважину вместе с обрабатывающей текучей средой. Шарики доставляются к перфорациям, соединяющимся с высоко проницаемой зоной формации. Уплотняющие шарики садятся в эти перфорации и отклоняют обрабатывающую текучую среду к зоне формации, имеющей более низкую проницаемость. В некоторых случаях, присутствие таких уплотнительных шариков в скважине после обработки влечет операционные проблемы при их удалении. Использование способных разлагаться шариков может помочь устранить эту проблему, как сообщается в патенте США № 6380138, автор Ischy и др. Шарики, изготовленные из полиэстера, со временем разлагаются, образуя растворимые олигомеры, что позволяет повторно открыть перфорации.

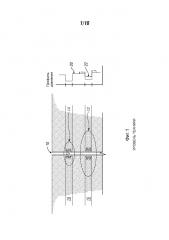

Техника отклонения приложенного напряжения (ТОПН) является применением поэтапных обработок гидравлическим разрывом без использования любой положительной изоляции, такой как мостовые пробки, экраны гидроразрыва, песчаные пробки, или шариковые уплотнения. ТОПН объединяет преимущества ОП и много этапной техники разрыва. Как показано на фиг.1, ТОПН включает в себя создание множества гидроразрывов в скважине 10, например, первой и второй стадии 12, 14 гидроразрыва в соответствующей первой и второй продуктивных зонах 16, 18, расположенных между непродуктивными зонами, и использование приложенного при предыдущей стимуляции гидроразрывом напряжения для отведения последующего гидроразрыва к желаемой зоне без позитивной зональной изоляции. В этом подходе, профиль 20 изначально приложенного напряжения от первой стадии 12 гидроразрыва действует как входная энергия, вместе с результирующими вызванными напряжениями 22, для эффективного отведения второй стадии 14 и последующих гидроразрывов во вторую продуктивную зону 18 и последующие стадии. ТОПН процедура может быть использована для перфорирования и разрыва множественных дискретных продуктивных интервалов путем повторения процесса столько раз, сколько требуется. Некоторые ТОПН техники могут включать в себя способы установки экранов для облегчения отведения.

Однако ТОПН требует хорошего знания свойств резервуара. Это делает ТОПН сложно повторяемой в областях с изменяющимися свойствами. Для достижения максимального отклонения напряжения, требуется оптимизированная обработка гидроразрывом, основанная на механических свойствах формации. Это часто требует получения данных с использованием инструмента моделирования, такого как DataFRAC™ (торговая марка компании Schlumberger Technology Corp.), и последующего повторного моделирования подхода. Это занимает определенное время. В дополнение, повторное моделирование сильно зависит от важных допущений о свойствах формации. В результате, в настоящее время не существует надежной методологии для обоснованного использования ТОПН в непроницаемых газовых резервуарах. Таким образом, все еще существует необходимость в простых и надежных способах для отведения, много этапного гидроразрыва, или временной изоляции в скважинной среде.

Способные разлагаться материалы использовались и в прошлом для управления фильтрацией текучей среды и отведения. Примеры включают в себя каменную соль, гранулированную каменную соль, хлопья бензойной кислоты, парафиновые гранулы, парафиновые диски, нефтерастворимые материалы на основе смолы, и так далее. Способные разлагаться материалы использовались и в других скважинных операциях, как раскрыто в заявке на патент США № 2006-0283591. Однако эти материалы в основном использовались в размерах, формах и концентрациях, предназначенных для получения глинистой корки в скважине или поверхностях разрывов, а не для формирования консолидированных пробок в скважинах, перфорациях или разрывах, т.е. при экранирующих условиях.

Сущность изобретения

Настоящее изобретение в различных вариантах осуществления обеспечивает способ для обработки скважины с отведением с помощью способного разлагаться материала, способ для многослойного гидроразрыва, текучие среды для обработки скважины, пригодные в указанных способах, и удаляемая композитная пробка, сформированная способным разрушаться материалом для облегчения процедур отведения. Способный разлагаться материал может разлагаться после выбранного времени при скважинных условиях так, что не требуется дополнительного вмешательства для удаления пробки. Временная блокировка формации с помощью пробки позволяет выполнять другие скважинные операции без повреждения существующего разрыва или без пересечения с существующим разрывом.

В одном варианте осуществления, способ обработки скважины может включать в себя следующие этапы: (а) нагнетание водной суспензии в скважину, пронизывающую формацию, при этом твердые фазы суспензии содержат нерастворимый способный разлагаться материал, (б) уплотнение способного разлагаться материала для образования пробки в перфорациях, разрыве, скважине или их комбинации в скважине; (в) выполнение скважинной операции в скважине в то время, как способный разлагаться материал способствует отводу от закупоренной перфорации, разрыва, скважины или их комбинации, при этом скважинная операции может быть гидроразрывом, окислением, ремонтом скважины, установкой скважинного оборудования, и их комбинацией; и (г) разложение уплотненного способного разлагаться материала для удаления пробки и восстановления проницаемости перфорации, разрыва, скважины или их комбинации. Скважинные операции могут включать в себя разрыв реагентом на водной основе для снижения трения и кислотный разрыв как дополнительные примеры.

В варианте осуществления способный разлагаться материал может быть полимером из мономер-производных элементов, таких как сложные эфиры, ароматические кислоты, амиды, и им подобные, и их комбинации. В варианте осуществления способный разлагаться материал может быть полимерами или сополимерами лактида и гликолида; полиэтилентерефталатом (ПЭТ); полибутилентерефталатом (ПБТ); полиэтиленнафталенатом (ПЭН); частично гидрализованный поливинилацетат; и их производные; и их комбинации и смеси; и тому подобное.

В варианте осуществления способный разлагаться материал может присутствовать в суспензии в относительно высокой концентрации, например, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов), по меньшей мере, 6 г/л (50 фунтов массы/1000 галлонов), или, по меньшей мере, 7,2 г/л (60 фунтов массы/1000 галлонов). Способ может включать экранирование твердой фазы для уплотнения способного разлагаться материала.

В одном варианте осуществления твердая фаза может включать в себя волокна, и в другом варианте осуществления смесь волокон и материала в виде частиц, например, имеющего распределение по размерам. В качестве примера, волокна могут содержать способный разлагаться материал, и материал в виде частиц может быть инертным расклинивающим наполнителем, или волокна и материал в виде частиц оба могут содержать способный разлагаться материал, который может быть одинаковым или различным материалом.

В одном варианте осуществления способный разлагаться материал может быть инициирован изменением температуры, и/или химической реакцией между способным разлагаться материалом и другим реагентом. Разложение может включать в себя растворение способного разлагаться материала.

В варианте осуществления способа, текучая среда суспензии может включать в себя вязкоупругое поверхностно-активное вещество (ВУПАВ), вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерный понизитель трения, поверхностно-активное вещество для снижения трения, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или подобное, или их комбинацию или смесь. В другом варианте осуществления изобретения суспензия пробки способного разлагаться материала загущена и/или размещена с помощью текучей среды на основе высоковязкого полимера (такого как полисахарид, такого как гуар или производное гуара, линейного или сшитого), или текучей среды на основе маловязкого полимера (например, полиакриламида), или текучей среды на основе высоковязкого поверхностно-активного вещества (такого как, например, флюидная система на основе ВУПАВ, или ВУПАВ с гидрофобно модифицированным полимером, или ВУПАВ с модификатором реологических свойств), или текучей среды на основе маловязкого полимера для уменьшения трения, или текучей среды на основе маловязкого поверхностно-активного вещества для уменьшения трения (такой как, например, уменьшитель трения на основе поверхностно-активного вещества с полимерным усилителем снижения сопротивления, и/или мономерным усилителем снижения сопротивления) и их комбинации. Содержащие ВУПАВ системы являются предпочтительными.

В конкретном варианте осуществления настоящее изобретение может создать способ разрыва, который может включать в себя следующие этапы: (a) нагнетание скважинной обрабатывающей текучей среды в скважину, пронизывающую многослойную формацию для распространения гидроразрыва в слое формации; (б) нагнетание водной суспензии, содержащей волокна нерастворимого, способного разлагаться материала в твердой фазе для формирования пробки из уплотненных волокон и изолирования гидравлического разрыва от скважины, при этом способный разлагаться материал присутствует в суспензии в концентрации, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов), и жидкая фаза суспензии содержит вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерный понизитель трения, поверхностно-активное вещество для снижения трения, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или их комбинацию или смесь; (в) с помощью пробки, отводящей от предшествующего гидроразрыва, нагнетание скважинной обрабатывающей текучей среды в скважину для распространения следующего гидроразрыва в другом слое формации; и (г) разложение способного разлагаться материала для удаления пробки. Скважинная обрабатывающая текучая среда на этапе (a) может включать в себя различные вещества, например, полимерный понизитель трения, понизитель трения на основе маловязкого поверхностно-активного вещества, вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, водный рассол, или их комбинацию или смесь; предпочтительно текучая среда включает в себя состав для снижения трения.

В одном варианте осуществления, способ разрыва также может включать в себя последовательное повторение этапов (б) и (в) один или множество раз для отведения от предшествующих гидроразрывов и распространения последующего гидроразрыва(вов) в другом слое (слоях), при этом пробка удаляется на этапе (г) путем разложения способного разлагаться материала.

В варианте осуществления канал в скважине для скважинной обрабатывающей текучей среды может поддерживаться открытым между слоями формации для последующего гидроразрыва, при этом предшествующий гидроразрыв изолируется от скважины с помощью пробки, например, без использования моста или песчаных пробок или другого изолирующего устройства в скважине. В варианте осуществления ОСРМ способ разрыва может включать в себя перфорирование для улучшения распространения разрыва на этапах (a) и (б).

В варианте осуществления нагнетание суспензии может быть последним этапом в гидроразрыве. Волокна могут соединяться в разрыве с инертным расклинивающим наполнителем для формирования пробки в одном варианте осуществления, и пробка может быть сформирована путем экранирования суспензии в другом варианте осуществления.

Способ разрыва может включать в себя поддержание давления в скважине рядом с пробкой, которое является большим, чем давление формации изолированного разрыва. Обработка может быть выполнена так, что скважина между пробкой и устьем скважины наполняется текучей средой, и гидростатическое давление на пробку со стороны скважины является большим, чем с другой стороны пробки.

В варианте осуществления удалению пробки может способствовать промывка. В одном варианте осуществления любой неразложившийся материал извлекается с добытой текучей средой без какого-либо содействия для его удаления.

Техники моделирования, известные в данной области техники, могут быть использованы с вариантами осуществления изобретения для оптимизации параметром для способов обработки скважины. Например, моделирование может быть использовано для определения продолжительности, требуемой для выполнения операции, и затем соответственно выбираются способный разлагаться материал, его концентрация и скорость закачивания. Основным ограничением отведения приложенного напряжения (ОПН) является то, что поле приложенного напряжения ограничено величиной напряжения, которое оно может создать, обычно порядка 3,44 МПа (500 фунтов на квадратный дюйм) или тому подобное. Если давления разрыва в зонах являются большими, чем примерно 3,44 МПа (500 фунтов на квадратный дюйм), созданная разность напряжений будет недостаточной для предотвращения последующих нагнетаний в первоначальный разрыв.

В другом аспекте, изобретение обеспечивает скважинную обрабатывающую текучую среду для вышеописанной обработки скважины, которая может быть водной суспензией. Суспензия может включать в себя нерастворимый способный разлагаться материал, как описано выше, в котором способный разлагаться материал находится в форме волокон, и содержит полимер из мономер-производных элементов, выбранных из группы, состоящей из сложных эфиров, ароматических кислот, амидов, и их комбинации, и присутствует в суспензии в концентрации, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов). Суспензия может также включать в себя материал, в виде частиц предпочтительно имеющий распределение размеров, жидкая фаза суспензии может включать в себя вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или их комбинацию или смесь. Материал в виде частиц может быть способным разлагаться материалом в одном варианте осуществления, и расклинивающим наполнителем в другом варианте осуществления.

В дополнительном аспекте, изобретение может обеспечивать состав для вышеописанных способов, который включает в себя удаляемую пробку, сформированную в скважине с помощью экрана в перфорациях, разрыве, скважине или их комбинации, скважинная текучая среда, содержащая водную суспензию из нерастворимого способного разлагаться материала в форме волокон и материала в виде частиц, имеющего распределение по размерам, как описано выше.

Краткое описание чертежей

Фиг.1 показывает схему, иллюстрирующую профиль напряжения, соответствующего известному способу отведения приложенного напряжения.

Фиг.2 показывает график, иллюстрирующий разложение пробок, выполненных из волокон полимолочной кислоты, имеющих различные среднемассовые молекулярные массы (Мм), вследствие быстрого увеличения потока через пробки при 121°С (250°F) и при 6,89 и 17,24 МПа (1000 и 2500 фунтов на квадратный дюйм), в соответствии с одним вариантом осуществления изобретения.

Фиг.3 показывает график, иллюстрирующий разложение пробок, выполненных из способных разлагаться материалов и расклинивающего наполнителя, в следствие быстрого увеличения потока через пробки, в присутствии керосина при 121°С (250°F) и при 17,24 МПа (2500 фунтов на квадратный дюйм), в соответствии с одним вариантом осуществления изобретения.

Фиг.4 показывает график, иллюстрирующий повышения давления, необходимого для разрыва продуктивной зоны, как функции глубины и расстояния между зонами.

Фиг.5 показывает график, иллюстрирующий повышение давления для 10, 34 МПа (1500 фунтов на квадратный дюйм) местной разности напряжений между продуктивной зоной и сланцами.

Фиг.6 показывает схему, иллюстрирующую профиль давления, соответствующего перекрытию и блокировке расклинивающего наполнителя в разрыве в соответствии с одним вариантом осуществления изобретения.

Фиг.7А показывает схему, иллюстрирующую закупорку перфорации в соответствии с одним вариантом осуществления изобретения.

Фиг.7В показывает увеличенную секцию региона 7В из Фиг.7А.

Фиг.8 показывает схему, иллюстрирующую закупорку скважины в соответствии с одним вариантом осуществления изобретения.

Фиг.9 показывает увеличенную секцию области 9 на Фиг.8.

Фиг.10 является схемой, показывающей положение перфораций для каждого этапа и выполненных операций, описанных в Примере 7 ниже.

Фиг.11 показывает температурные измерения во время стадии 4 закачивания Примера 7 ниже, показывающего минимальное поступление текучей среды через перфорации этапе 3 на этапе 4 разрыва.

Фиг.12 показывает распределение трейсера в скважине в Примере 7, после нагнетания различных индикаторов на этапе 8 и на этапе 9, показывающее, что только минимальное количество текучей среды этапа 9 наблюдалось через перфорации этапа 8.

Подробное описание

Варианты осуществления изобретения относятся к способам для временной блокировки скважин, перфораций или разрывов формации так, что другая операция (например, гидроразрыв других зон, ремонт скважины, восстановление скважины, установка скважинного оборудования, и так далее) может быть выполнена более эффективно или без повреждения существующих разрывов. Временная блокировка достигается путем уплотнения твердых частиц, включающих в себя материалы, способные разлагаться за требуемый период времени. При применении в гидроразрыве, способа согласно изобретению являются похожими на способы отведения приложенного напряжения (ТОПН), который используется в настоящее время для скважин, расположенных в Северной Америке.

Способные разлагаться материалы могут иметь форму, например, порошка, частиц, гранул, крошки или волокон. Предпочтительные варианты осуществления могут использовать эти материалы в форме волокон. Волокна могут иметь длину от примерно 2 до примерно 25 мм, предпочтительно от примерно 3 до примерно 18 мм. Обычно волокна имеют линейную массовую плотность от примерно 0,111 дтекс до примерно 22,2 дтекс (примерно от 0,1 до примерно 20 денье), предпочтительно от примерно 0,167 дтекс до примерно 6, 67 дтекс (от примерно 0,15 денье до примерно 6 денье). Волокна предпочтительно разлагаются при скважинных условиях, которые могут включать в себя температуры в 180°С (примерно 350°F) или больше, и при давлениях в 137,9 МПа (20000 фунтов на квадратный дюйм) или более, на протяжении времени, которое является подходящим для выбранной операции, от минимальной длительности в 0, 5, 1, 2 или 3 часов до максимум 24, 12, 10, 8 или 6 часов, или в диапазоне от любой минимальной длительности до любой максимальной длительности. Несмотря на то что обычно это не нужно, разложение может быть облегчено или ускорено с помощью промывки, содержащей подходящий растворитель или что-то, что изменяет pH и/или соленость. Разложение может быть также облегчено путем повышения температуры, например, когда обработка выполняется перед заполнением паром. При использовании термина «способный разлагаться», имеются ввиду все способные растворяться подходящим образом материалы.

Способные разлагаться материалы могут быть чувствительны к внешней среде, так что могут возникнуть проблемы разжижения и осаждения. Способный разлагаться материал, используемый как изолятор, предпочтительно должен существовать в формации или скважине на протяжении достаточно долгого периода (например, 3-6 часов). Продолжительность должна быть достаточно долгой для проводных операций для перфорирования следующего продуктивного песка, завершения последующих разрывающих обработок, и закрытия разрыва на расклинивающем наполнителе, до того как он полностью осел, обеспечивая наилучшую проводимость разрыва. В плотных газовых формациях с низкой утечкой, длительность существования пробки может быть важным вопросом.

Следует также учесть, что уплотнители из способного разлагаться материала могут препятствовать обратному потоку, что приводит к тому, что разрыв может быть перенапряжен на протяжении гораздо большего периода времени, что может усилить отведение. Однако, в формациях с низкой утечкой, следует уделять внимание тому, что время закрывания может стать слишком долгим, что может привести к выпадению расклинивающего наполнителя. В этом случае, обратный поток после разрушения способного разлагаться материала может быть использован для взвешивания расклинивающего наполнителя в разрыве. Таким образом, должен быть найден компромисс между этими двумя допущениями. В соответствии с вариантами осуществления изобретения, время существования химикатов в скважине и в разрыве предпочтительно не должно быть менее 2-3 часов. С другой стороны, их время существования предпочтительно не должно превышать определенного предела, чтобы позволить им вытечь обратно из формации с очень низкой утечкой. Это означает, что выбор подходящего типа уплотнения и добавок является важным.

Различные способные разлагаться материалы используются с вариантами осуществления изобретения. Такие материал могут теоретически включать в себя неорганические волокна, например, известняковые или стеклянные, но предпочтительно полимеры или сополимеры из мономер-производных элементов, таких как сложные эфиры, амиды или другие подобные материалы. Как используется здесь, полимеры могут обозначаться терминами мономеров или почти прореагировавших форм мономеров, и следует понимать, что ссылка на мономер истолковывается в описание и формуле изобретения как полимеризованная форма, производная от результата полимеризации мономера.

Способные разлагаться материалы могут быть частично гидролизованы в местах вне главной цепи. Примеры включают в себя полигидроксиалканоаты, полиамиды, поликапролактоны, полигидроксибутираты, полиэтилентерефталаты, полибутилентерефталаты, полиэтиленнафталенатом, поливиниловые спирты, поливинилацетат, частично гидрализованный поливинилацетат, и сополимеры этих материалов. Полимеры или сополимеры сложных эфиров, например, включают в себя замещенный или незамещенный лактид, гликолид, полимолочную кислоту, и полигликолевую кислоту. Полимеры или сополимеры амидов, например, могут включать в себя полиакриламиды, полиамиды, такие как Нейлон 6,6, Нейлон 6, Кевлар и другие.

Также используются материалы, которые растворяются за приемлемое время при встречающихся условиях, например, высокомолекулярные спирты, содержащие три и более гидроксильных групп. Высокомолекулярными спиртами, пригодными в настоящем изобретении, являются полимерные высокомолекулярные спирты, растворимые при повышении температуры, деминерализации или их комбинации, и состоят в основном из гидроксил-замещенных атомов углерода в полимерной цепочке, отделенных от соседних гидроксил-замещенных атомов углерода, по меньшей мере, одним атомом углерода в полимерной цепочке. Другими словами, пригодные высокомолекулярные спирты являются предпочтительно в основном свободными от соседних гидроксил-заместителей. В одном варианте осуществления высокомолекулярные спирты имеют среднемассовые молекулярные массы большие чем 5000, вплоть до 500000 или более, и от 10000 до 200000 в другом варианте осуществления. Высокомолекулярные спирты могут, при необходимости, быть гидрофобно модифицированы для дополнительного блокирования или задержки растворения, например, с помощью включения гидрокарбильных заместителей, таких как алкиловые, ариловые, алкариловые или аралкиловые фрагменты и/или боковые цепочки, имеющие от 2 до 30 атомов углерода. Высокомолекулярные спирты могут быть также модифицированы для включения в себя карбоксиловой кислоты, тиола, парафина, силана, серной кислоты, ацетоацетилата, полиэтиленоксида, четырехкомпонентного амина, или катионных мономеров. В одном варианте осуществления высокомолекулярный спирт является замещенным или незамещенным поливиниловым спиртом, который может быть получен путем, по меньшей мере, частичного гидролиза исходного поливинилового материала с помощью сложноэфирных заместителей.

Было проведено большое количество лабораторных экспериментов по получению и тестированию волоконных пробок. Тесты показали, что пробки диаметром 1 см и длиной 2 см могут выдержать давление в 17,24 МПа (2500 фунтов на квадратный дюйм) в течение 2-4 часов при температуре 121°С (250°F), в зависимости от состава пробки. Фиг.2 показывает время существования волоконных пробок, выполненных из полимолочных кислот (ПМК), имеющих различные молекулярные массы. Волоконные пробки с более высокой молекулярной массой имеют более длинный период существования при условиях тестирования в 121°С (250°F) и 6,9 МПа (1000 фунтов на квадратный дюйм). Например, пробка, имеющая полимер с молекулярной массой в 77600 имеет время существования в несколько часов, в то время как пробки, сделанные из полимеров с более высокой молекулярной массой имеют более длинный период существования (до 6 часов).

В соответствии с некоторыми вариантами осуществления изобретения, различные типы химикатов могут закачиваться для ускорения или замедления разложения способного разлагаться материала. Примеры замедляющих агентов могут включать в себя любой тип гидрофобного материала (например, керосин, нефть, дизельное топливо, полимеры, поверхностно-активные вещества, и так далее), которые покроют поверхность способных разлагаться материалов для замедления из взаимодействия с водой. Для высокомолекулярных спиртов, таких как частично гидролизованный поливинилацетат, например, в текучую среду могут включаться соли; высокая ионная сила уменьшает растворимость таких материалов. Примеры ускоряющих агентов могут включать в себя любые жидкости с высоким или низким pH (например, щелочные или кислотные растворы), которые ускорят разложение способного разлагаться материала.

Например, для полимеров полимолочных кислот, основным механизмом разложения является гидролиз. Вследствие добавления гидрофобного агента в полимер (или пробку), например, в виде покрытия, будут уменьшаться скорости гидролиза. В результате, время существования полимеров и следовательно, время существования пробок, будет увеличено, как показано на этапе разложения пробок, сделанных их полимолочной кислоты, имеющей молекулярную массу в 128000, в котором было сильное увеличение потока через пробки в присутствии керосина при температуре в 121°С (250°F) и давлении в 6,89 и 17,24 МПа (1000 и 2500 фунтов на квадратный дюйм). Таким образом, является возможным управлять временем существования пробок для достижения целей операций.

Способные разлагаться материалы обычно используются в больших концентрациях, например, больших, чем 4, 8, 6, 0 или 7, 2 г/л (40, 50 или 60 фунтов массы на 1000 галлонов), для формирования временных пробок или мостов. Более низкие концентрации могут быть использованы, если волоконная суспензия может терять воду, что концентрирует волокна. Максимальные концентрации этих материалов, которые могут быть использованы, могут быть ограничены наземным оборудованием, доступным для добавления и смешивания.

Некоторые варианты осуществления изобретения используют волоконные пробки из способного разлагаться материала, как описано выше. Другие варианты осуществления изобретения используют пробки, которые формируются из способных разлагаться волокон и другого материала, такого, как инертные расклинивающие наполнители (включая песок), или способные разлагаться абсорбенты (такие как со-акриламид полиакриловой кислоты). Включение абсорбирующих материалов может помочь заполнить пору внутри пробки и сделать ее прочнее.

Использование подходящих покрытых смолой расклинивающих наполнителей (ПСРН) или мелкозернистых не покрытых смолой расклинивающих наполнителей дает вполне удовлетворительные результаты: ПСРН/волоконные пробки способны выдержать разность давлений в 17,24 МПа (2500 фунтов на квадратный дюйм) при температуре 121°С (250°F) в течении нескольких часов, как показано на фиг.3. Используются волокна ПМК, предварительно обработанные или необработанные керосином, и смешанные с ПСРН, доступными под торговой маркой ACFRAC BLACK PLUS (40/70 меш) и ACFRAC Pr6000 (20/40 меш). Также подходящей смесью были волокна ПМК с расклинивающим наполнителем, имеющим мультимодальное распределение размеров частиц.

В соответствие с некоторыми вариантами осуществления изобретения, способные разлагаться материалы используются в комбинации со способами увеличения твердой составляющей в суспензии с использованием технологии распределения размеров частиц. При правильно выбранном мультимодальном распределении размеров частиц, меньшие частицы заполняют пустоты между большими частицами, что приводит к меньшему использованию воды в суспензии. Обычные распределения используют два или три разных