Способ и устройство для детектирования дефектов на шинах в процессе производства шин

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Способ содержит прием (202) эталонного изображения (Iref) участка поверхности эталонной шины, по существу бездефектной, обеспечение (203) образцовой шины, подлежащей анализу, освещение (204) участка поверхности образцовой шины наклонным источником света, приобретение (205) образцового изображения (Icmp) освещаемого участка поверхности образцовой шины, извлечение (207) краев из эталонного изображения и из образцового изображения и, соответственно, генерирование краевого эталонного изображения (Iref_edg), содержащего края, включенные в эталонное изображение, и краевого образцового изображения (Icmp_edg), содержащего края, включенные в образцовое изображение, выполнение расширения (208) краев краевого эталонного изображения (Iref_edg) и генерирование из него расширенного краевого эталонного изображения (Iref_edg_dl), сравнение (209) краевого образцового изображения (Icmp_edg) с расширенным краевым эталонным изображением (Iref_edg_dl) и генерирование краевого изображения (Iedg_pd) возможных дефектов, содержащего края, которые включены в краевое образцовое изображение и не включены в расширенное краевое эталонное изображение, и содержит идентификацию как возможных дефектов краев, включенных в краевое изображение возможных дефектов. Технический результат – повышение надежности контроля шин. 4 н. и 11 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и устройству для детектирования по существу одномерных дефектов на шинах, таких как, например, выемки или тонкие выступы, которые могут возникнуть на поверхности шин во время производственного процесса.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В объеме процессов производства шин, обнаружена потребность в выполнении операций по контролю качества на самих шинах, в целях предотвращения попадания на рынок дефектных шин, для постепенной настройки используемого оборудования, что обеспечивает оптимизацию выполнения операций, выполняемых в производственном процессе.

Известные операции по контролю качества включают в себя, например, операции, выполняемые специальными людьми-операторами, которые затрачивают заданное время (например, составляющее от 30 секунд до 60 секунд) на выполнение визуального и тактильного анализа шины. Если оператор, исходя из его/ее собственного опыта и чувствительности, полагает, что анализируемая шина не соответствует конкретному стандарту качества, то саму шину удаляют из производственной линии и подвергают дополнительным более детальным операциям по контролю, которые могут выполняться человеком-оператором и/или посредством подходящего специального оборудования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В объеме операций по контролю шин, Заявитель обратился к задаче детектирования возможного присутствия одномерных дефектов на поверхности шины посредством оптического приобретения цифровых изображений и их последующей обработки. Заявитель обнаружил, что для операции по контролю, подлежащей использованию «в линии» в пределах завода по производству шин, необходимо, чтобы сама операция по контролю была точной, но, в то же время, выполнялась в течение ограниченных периодов времени и с ограниченными затратами. В таком контексте, вычислительные потребности алгоритмов обработки играют решающую роль, поскольку, когда они являются чрезмерными, периоды времени контроля неприемлемо увеличиваются, и/или вычислительные возможности делают контроль невыполнимым.

Детектирование присутствия дефектов на шинах может обычно выполняться посредством сравнения образцовой шины, подлежащей анализу, и бездефектной эталонной шины: если элемент присутствует на образцовой шине, но не присутствует на эталонной шине, то упомянутый элемент считается дефектом.

Однако Заявитель обнаружил, что такое сравнение является сложным и/или не очень надежным вследствие нескольких внутренних изменчивостей производства шин, и, конкретно, вследствие присутствия нескольких по существу неустранимых элементов, которые обычно не влияют отрицательно на работу шины, и которые могут отличаться по типу и по положению. Такими элементами, которые не могут быть классифицированы как «дефекты», могут, например, быть:

- отсутствия непрерывности, обусловленные соединительными линиями между смежными секторами литейной формы протектора;

- несовершенства поверхности, обусловленные литейной формой, которая загрязняется во время ее использования и должна очищаться, когда такие несовершенства достигают размеров, которые больше не являются приемлемыми;

- рельефы округлой (или дуговой) формы, обусловленные присутствием отверстий для выхода воздуха, которые предназначены для обеспечения возможности выхода воздуха (но не резины из смеси) во время формования;

- цветные надписи и линии в разных зонах, такие как надписи на боковине шины, которые формуются в зоне протектора перед созданием начисто обработанной шины, и которые могут быть видимыми, когда шина является начисто обработанной;

- указатели окончания срока службы (указатели износа протектора (Tread Wear Indicator - TWI)) внутри канавок протектора;

- указатели износа для зимних шин (известные как указатели износа зимних шин (Snow Wear Indicator - SWI)).

Дополнительно, Заявитель обнаружил, что даже замена используемых литейных форм может быть причиной изменчивостей, привносимых для каждой шины, поскольку литейные формы могут обеспечиваться разными производителями, или даже при поставке, осуществляемой одним и тем же производителем, они могут содержать внутренние изменчивости вследствие того, что производство осуществлялось в разные периоды времени. Например, соединительные линии между секторами могут быть по-разному расположены на шинах, которые были получены с использованием разных литейных форм; следовательно, подразбиение на секторы может быть разным среди разных литейных форм, т.е. положение соединительных линий между секторами может быть разным среди шин одного и того же типа, полученных с использованием разных литейных форм.

Наконец, Заявитель дополнительно обнаружил, что процесс выравнивания между приобретенным образцовым изображением образцовой шины и эталонным изображением эталонной шины, обычно используемый для выполнения сравнения, может не быть очень точным. В этом случае, один и тот же элемент (например, отсутствие непрерывности, обусловленное соединительной линией между смежными секторами литейной формы протектора) может быть детектирован в немного разных положениях между приобретенным образцовым изображением и эталонным изображением. Следовательно, операция сравнения может детектировать, что упомянутый элемент присутствует на образцовой шине, но не присутствует на эталонной шине, таким образом, генерируется ложное указание на присутствие дефекта.

По этой причине, Заявитель обратился к задаче обеспечения надежного контроля и детектирования присутствия дефектов на шинах, с фильтрацией, насколько это возможно, генерирования ложных аварийных сигналов, конкретно, ложных аварийных сигналов, генерируемых внутренними изменчивостями между шинами, привносимыми нормальным производственным процессом.

Заявитель обнаружил, что такую задачу можно решить посредством соответствующего сравнения между краями, извлеченными из приобретенного изображения поверхности образцовой шины (т.е. шины, подлежащей анализу), и извлеченными и расширенными краями изображения поверхности эталонной шины (т.е. бездефектной шины). Конкретно, операция расширения краев приобретенного изображения поверхности эталонной шины позволяет скомпенсировать эффект вышеупомянутых внутренних изменчивостей, что делает процедуру детектирования дефектов особенно надежной.

Заявитель также обнаружил, что можно сделать детектирование присутствия дефектов на шинах даже более надежным, посредством соответствующего восстановления краевых участков, детектированных на приобретенном изображении поверхности образцовой шины, которые расположены вблизи расширенных краев на приобретенном изображении поверхности образцовой шины.

Под термином «край» объекта в изображении имеется в виду линия (не обязательно прямолинейная) или кривая (незамкнутая или замкнутая) разделения между объектом и фоном, или между одним объектом и другим объектом.

Под термином «расширение» краев изображения имеется в виду, что участки изображения, расположенные вблизи таких краев, также сами присваиваются рассматриваемым краям, таким образом, получаются края с большей «толщиной», чем толщина начальных краев.

Согласно первому аспекту, настоящее изобретение относится к способу для детектирования дефектов на шинах в процессе производства шин.

Способ содержит:

a) прием эталонного изображения участка поверхности эталонной шины, по существу бездефектной;

b) обеспечение образцовой шины, подлежащей анализу;

c) освещение участка поверхности образцовой шины круговым наклонным источником света;

d) приобретение образцового изображения освещаемого участка поверхности образцовой шины;

e) извлечение краев из эталонного изображения и из образцового изображения и генерирование краевого эталонного изображения, содержащего края, включенные в эталонное изображение, и краевого образцового изображения, содержащего края, включенные в образцовое изображение, соответственно;

f) выполнение расширения краев краевого эталонного изображения и генерирование из него расширенного краевого эталонного изображения;

g) сравнение краевого образцового изображения с расширенным краевым эталонным изображением и генерирование краевого изображения возможных дефектов, содержащего края, которые включены в краевое образцовое изображение и не включены в расширенное краевое эталонное изображение;

h) идентификацию как возможных дефектов краев, включенных в краевое изображение возможных дефектов.

Предпочтительно, способ для детектирования дефектов на шинах дополнительно содержит:

i) выбор первого края из краевого изображения возможных дефектов, идентификацию в краевом образцовом изображении первого края, соответствующего первому выбранному краю, и верификацию присутствия по меньшей мере одного участка второго края в краевом образцовом изображении, причем участок второго края находится вблизи по меньшей мере одного участка первого соответствующего края;

j) генерирование краевого изображения восстановленных возможных дефектов, содержащего края краевого изображения возможных дефектов и содержащего второй идентифицированный край;

k) повторение предыдущих этапов i)-j) для дополнительных первых краев краевого изображения возможных дефектов;

l) идентификацию как дефектов краев, включенных в краевое изображение восстановленных возможных дефектов.

Согласно второму аспекту, настоящее изобретение относится к устройству для детектирования дефектов на шинах в линии по производству шин. Устройство содержит:

- элемент поддержки и перемещения, имеющий опору, выполненную с возможностью поддержки образцовой шины и вращения ее вокруг ее оси вращения;

- источник света, выполненный с возможностью испускания светового излучения для наклонного освещения участка поверхности образцовой шины во время ее вращения;

- по меньшей мере одну камеру, выполненную с возможностью приобретения образцового изображения освещаемого участка поверхности образцовой шины во время ее вращения;

- память, выполненную с возможностью хранения эталонного изображения участка поверхности эталонной шины, по существу бездефектной;

- блок обработки, выполненный с возможностью:

- приема образцового изображения освещенного участка поверхности образцовой шины;

- извлечения краев из эталонного изображения и из образцового изображения и генерирования краевого эталонного изображения, содержащего края, включенные в эталонное изображение, и краевого образцового изображения, содержащего края, включенные в образцовое изображение, соответственно;

- выполнения расширения краев краевого эталонного изображения и генерирования из него расширенного краевого эталонного изображения;

- сравнения краевого образцового изображения с расширенным краевым эталонным изображением и генерирования краевого изображения возможных дефектов, содержащего края, которые включены в краевое образцовое изображение и не включены в расширенное краевое эталонное изображение;

- идентификации как возможных дефектов краев, включенных в краевое изображение возможных дефектов.

Предпочтительно, блок обработки устройства для детектирования дефектов на шинах дополнительно выполнен с возможностью:

- выбора первого края из краевого изображения возможных дефектов, идентификации в краевом образцовом изображении первого края, соответствующего первому выбранному краю, и верификации присутствия по меньшей мере одного участка второго края в краевом образцовом изображении, причем участок второго края находится вблизи по меньшей мере одного участка первого соответствующего края;

- генерирования краевого изображения восстановленных возможных дефектов, содержащего края краевого изображения возможных дефектов и содержащего упомянутый дополнительный край;

- повторения упомянутого выбора первого края, упомянутой идентификации, упомянутой верификации и упомянутой генерирования для дополнительных первых краев краевого изображения возможных дефектов;

- идентификации как дефектов краев, включенных в краевое изображение восстановленных возможных дефектов.

Заявитель обнаружил, что предпочтительно на этапе i) измерить близость второго края относительно первого соответствующего края посредством вычисления расстояния между точками, относящимися к первому соответствующему краю, и точками, относящимися ко второму краю. Таким образом, на этапе i), вычисление близости между первым соответствующим краем и вторым краем содержит измерение множества расстояний посредством измерения расстояния между точками, относящимися к первому соответствующему краю, и точками, относящимися ко второму краю, и содержит идентификацию минимального расстояния между множеством измеренных расстояний; дополнительно, на этапе i), упомянутая верификация присутствия второго края происходит, если минимальное расстояние является меньшим или равным значению порога расстояния.

Заявитель обнаружил, что предпочтительно на этапе i) измерить близость между первым соответствующим краем и вторым краем посредством дополнительного учета ориентации первого соответствующего края и второго края: таким образом, вероятность совершения ошибок при замене первого соответствующего края на второй край, который не был получен из того же самого края, уменьшается.

В этом случае, этап i) содержит:

i1) установление связи, с каждым первым соответствующим краем дефектов краевого образцового изображения, ориентации, определяемой в виде направления, по существу перпендикулярного среднему направлению рассматриваемого края;

i2) установление связи, с каждым вторым краем краевого образцового изображения, ориентации, определяемой в виде направления, по существу перпендикулярного среднему направлению рассматриваемого края;

i3) верификацию, если ориентация первого соответствующего края является по существу параллельной ориентации второго выбранного края;

и, причем, упомянутое генерирование на этапе j) выполняют, если верификация на этапе i3) является положительной.

Заявитель также обнаружил, что в краевом изображении восстановленных возможных дефектов, могут присутствовать не только края возможных дефектов, но (на этапах i) и j)) также может быть повторно добавлена часть недефектных элементов образцовой шины, которые должны были быть устранены для предотвращения того, чтобы они стали ошибочно учтенными краями возможных дефектов.

В этом случае, способ дополнительно содержит, после этапа k), следующие этапы:

- прием краевого изображения восстановленных возможных дефектов;

- идентификацию присутствия недефектных элементов в краевом изображении восстановленных возможных дефектов;

- устранение идентифицированных недефектных элементов.

Заявитель также нашел конкретную обработку краев изображений, которая обеспечивает идентификацию как дефектов краев, которые имеют достаточно большое значение длины. В этом случае, этап l) способа содержит:

l1) выбор края из краевого изображения восстановленных возможных дефектов и генерирование множества краевых измерительных профилей, соответственно, с центрами во множестве разных точек, относящихся к выбранному краю, причем множество краевых измерительных профилей связано с соответствующими множествами значений, вычисляемых в виде функции значений интенсивности света соответствующих участков образцового изображения, соответственно, с центрами в упомянутом множестве точек;

l2) выбор краевого измерительного профиля из множества краевых измерительных профилей и идентификацию возможной дефектной точки в виде функции тренда выбранного краевого измерительного профиля;

l3) повторение этапа l2) для дополнительных краевых измерительных профилей выбранного края;

l4) повторение этапов l1)-l3) для дополнительных краев краевого образцового изображения;

l5) выбор края из краевого изображения восстановленных возможных дефектов и вычисление количества возможных дефектных точек, относящихся к выбранному краю;

l6) обозначение выбранного края как дефекта, если упомянутое количество возможных дефектных точек является большим, чем значение порога дефектов;

l7) повторение этапов l5)-l6) для дополнительных краев, выбранных из краевого изображения восстановленных возможных дефектов;

l8) генерирование изображения измеренных краев, содержащего края, обозначенные как дефекты;

l9) идентификацию как дефектов краев, включенных в изображение измеренных краев.

В целях упрощения процедур вычисления, и в то же время предотвращения идентификации как дефектов канавок, присутствующих на протекторе образцовой шины, или предотвращения того, чтобы канавки вызывали генерирование ложных дефектов вследствие изменений света, способ содержит, между этапом d) и e), этап d1) генерирования заполненного образцового изображения, полученного посредством заполнения участков образцового изображения, соответствующих канавкам, присутствующим на протекторе образцовой шины, и генерирования заполненного эталонного изображения, полученного посредством заполнения участков эталонного изображения, соответствующих канавкам, присутствующим на протекторе эталонной шины. Дополнительно, этап e) выполняет извлечение краев из заполненного эталонного изображения и из заполненного образцового изображения и генерирует краевое эталонное изображение, содержащее края, включенные в заполненное эталонное изображение, и краевое образцовое изображение, содержащее края, включенные в заполненное образцовое изображение, соответственно.

Под термином «заполнение» имеется в виду, что участки образцового изображения или эталонного изображения, соответствующие канавке протектора, заменяют участками, имеющими значения интенсивности света, предопределенные или вычисленные в виде функции значений интенсивности света на участках, смежных с рассматриваемой канавкой.

Предпочтительно, если идентификация краев с достаточной длиной получена посредством генерирования множества краевых измерительных профилей, и, дополнительно, выполнено заполнение канавок, присутствующих на протекторе, то на этапе l1), множество краевых измерительных профилей, связанных с соответствующими множествами вычисленных значений, вычисляют в виде функции значений интенсивности света соответствующих участков заполненного образцового изображения, соответственно, с центрами в упомянутом множестве точек.

Разные критерии могут быть использованы для идентификации возможных дефектных точек на этапе l2).

Например, первый критерий позволяет уменьшить затраты вычислительных ресурсов, посредством анализа распределения максимальных и минимальных значений интенсивности света.

Согласно первому критерию, этап l2) дополнительно содержит:

l2.1) вычисление минимального значения значений центрального участка выбранного краевого измерительного профиля и запоминание соответствующего положения пиксела;

2.2) вычисление максимального значения значений центрального участка выбранного краевого измерительного профиля и запоминание соответствующего положения пиксела;

l2.3) идентификацию как возможной дефектной точки точки, которая является центром выбранного краевого измерительного профиля, если положение пиксела, соответствующего максимальному значению, является следующим за положением пиксела, соответствующего минимальному значению;

l2.4) идентификацию как недефектной точки точки, которая является центром выбранного краевого измерительного профиля, если положение пиксела, соответствующего максимальному значению, является предшествующим положению пиксела, соответствующего минимальному значению;

Другой критерий позволяет учесть нормальную изменчивость интенсивности света процесса приобретения изображения.

Согласно такому критерию, этап l2) дополнительно содержит:

l2.1) вычисление минимального значения значений центрального участка выбранного краевого измерительного профиля;

l2.2) вычисление максимального значения значений центрального участка выбранного краевого измерительного профиля;

l2.3) вычисление первого значения и второго значения, соответствующих значениям боковых участков выбранного краевого измерительного профиля;

l2.4.1) идентификацию как недефектной точки точки, которая является центром выбранного краевого измерительного профиля, если минимальное значение является большим, чем сумма первого значения и значения первого бокового порога, и является большим, чем сумма второго значения и значения второго бокового порога;

l2.4.2) идентификацию как дефектной точки точки, которая является центром выбранного краевого измерительного профиля, если минимальное значение является меньшим, чем сумма первого значения и значения первого бокового порога, и является меньшим, чем сумма второго значения и значения второго бокового порога;

l2.5.1) идентификацию как недефектной точки точки, которая является центром выбранного краевого измерительного профиля, если максимальное значение является меньшим, чем сумма первого значения и значения третьего бокового порога, и является меньшим, чем сумма второго значения и значения четвертого бокового порога;

l2.5.2) идентификацию как дефектной точки (Ppd-j) точки, которая является центром выбранного краевого измерительного профиля, если максимальное значение является большим, чем сумма первого значения и значения третьего порога, и является большим, чем сумма второго значения и значения четвертого бокового порога.

Дополнительный критерий позволяет учесть дефекты, которые имеют значительную толщину, игнорировать царапины или малые изолированные отверстия.

Согласно такому критерию, этап l2) дополнительно содержит:

l2.1) вычисление первого значения и второго значения, соответствующих значениям боковых участков выбранного краевого измерительного профиля;

l2.2) вычисление количества пикселов выбранного краевого измерительного профиля, имеющих значения, меньшие, чем сумма первого значения и значения первого порога толщины, и имеющих значения, меньшие, чем сумма второго значения и значения первого порога толщины;

l2.3) вычисление количества пикселов выбранного краевого измерительного профиля, имеющих значения, большие, чем сумма первого значения и значения второго порога толщины, и имеющих значения, большие, чем сумма второго значения и значения второго порога толщины;

l2.4.1) идентификацию как недефектной точки точки, которая является центром выбранного краевого измерительного профиля, если сумма количеств пикселов, вычисленных на этапах l2.2), l2.3) является меньшей, чем значение третьего порога толщины;

l2.4.2) идентификацию как дефектной точки точки, которая является центром выбранного краевого измерительного профиля, если сумма количеств пикселов, вычисленных на этапах l2.2), l2.3) является большей или равной значению третьего порога толщины.

Предпочтительно, значение порога дефектов является равным процентному отношению длины края, выбранного из краевого изображения восстановленных возможных дефектов.

Предпочтительно, способ дополнительно содержит, между этапом d) и e), этап фильтрации цветных надписей и линий из образцового изображения и из эталонного изображения.

Предпочтительно, выполняют компенсацию образцового изображения: это позволяет увеличить контрастность образцового изображения и облегчает последующий процесс извлечения краев из образцового изображения.

В этом случае, способ дополнительно содержит, между этапом d) и e), этап выполнения компенсации яркости образцового изображения.

Способ и устройство могут быть использованы для детектирования по существу одномерных выемок на участках внешней поверхности образцовой начисто обработанной или необработанной шины (т.е. шины, которая в процессе производства еще не подвергалась вулканизации).

Конкретно, способ и устройство могут быть использованы для детектирования по существу одномерных выемок на участках поверхности протектора и внешней плечевой зоны (т.е. криволинейной поверхности, находящейся между внешней зоной протектора и боковиной).

В случае образцовой необработанной шины, может быть проанализирована внешняя поверхность в коронной зоне необработанной шины (т.е. в зоне протектора), которая не имеет конструкции протектора и, следовательно, является по существу гладкой.

Согласно второму аспекту настоящего изобретения, блок обработки устройства для детектирования дефектов на шинах дополнительно выполнен с возможностью:

- выбора края из краевого изображения восстановленных возможных дефектов и генерирования множества краевых измерительных профилей, соответственно, с центрами во множестве разных точек, относящихся к выбранному краю, причем множество краевых измерительных профилей связано с соответствующими множествами значений, вычисляемых в виде функции значений интенсивности света соответствующих участков образцового изображения, соответственно, с центрами в упомянутом множестве точек;

- выбора краевого измерительного профиля из множества краевых измерительных профилей и идентификации возможной дефектной точки в виде функции тренда выбранного краевого измерительного профиля;

- повторения, для дополнительных краевых измерительных профилей выбранного края, идентификации возможных дефектных точек;

- повторения, для дополнительных краев краевого изображения восстановленных возможных дефектов, идентификации возможных дефектных точек;

- выбора края из краевого образцового изображения восстановленных возможных дефектов и вычисления количества возможных дефектных точек, относящихся к выбранному краю;

- обозначения выбранного края как дефекта, если упомянутое количество возможных дефектных точек является большим, чем значение порога дефектов;

- повторения, для дополнительных краев, выбранных из краевого изображения восстановленных возможных дефектов, вычисления количества возможных дефектных точек и обозначения выбранного края;

- генерирования изображения измеренных краев, содержащего края, обозначенные как дефекты;

Предпочтительно, устройство для детектирования дефектов содержит экран, выполненный с возможностью отображения представления краев, обозначенных как дефекты.

Согласно третьему аспекту, настоящее изобретение относится к компьютерной программе, содержащей участки программного кода, выполненные с возможностью выполнения по меньшей мере этапов e)-l) способа согласно первому аспекту настоящего изобретения, когда упомянутая программа выполняется по меньшей мере на одном компьютере.

Согласно четвертому аспекту, настоящее изобретение относится к процессу для производства шин. Этот процесс содержит операции:

- создания необработанных шин;

- формования и вулканизации необработанных шин;

- контроля необработанных и/или вулканизированных шин согласно способу первого аспекта настоящего изобретения.

Согласно пятому аспекту, настоящее изобретение относится к линии по производству шин. Эта линия содержит:

- рабочую станцию;

- станцию формования и вулканизации;

- станцию контроля, содержащую устройство для детектирования дефектов на шинах, выходящих из упомянутой рабочей станции и/или из упомянутой станции формования и вулканизации, согласно второму аспекту настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные характеристики и преимущества настоящего изобретения станут более ясными из нижеследующего описания предпочтительного варианта осуществления и его вариантов, обеспеченных в качестве примера со ссылкой на прилагаемые чертежи, в которых:

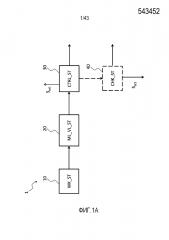

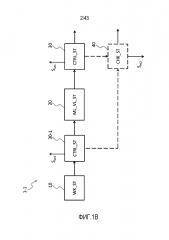

- Фиг. 1A-1B схематично показывают линию по производству шин согласно одному варианту осуществления настоящего изобретения;

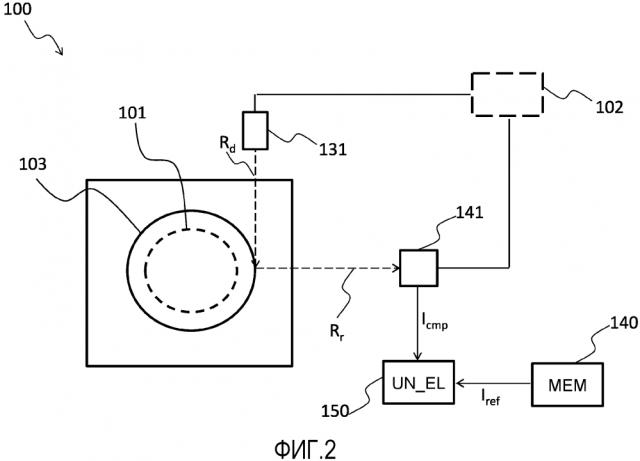

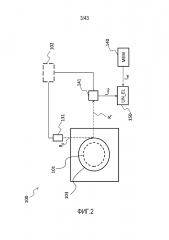

- Фиг. 2 показывает блок-схему устройства для детектирования дефектов на шинах в линии по производству шин согласно варианту осуществления настоящего изобретения;

- Фиг. 3A-3G показывают блок-схемы последовательностей операций способа, выполняемого блоком обработки устройства для детектирования дефектов на шинах, согласно первому, второму и третьему варианту осуществления настоящего изобретения;

- Фиг. 4A-4C показывают более подробно блок обработки устройства для детектирования дефектов на шинах согласно первому, второму и третьему варианту осуществления настоящего изобретения;

- Фиг. 5А показывает краевой измерительный профиль с центром в точке, которая относится к выемке на участке поверхности образцовой шины;

- Фиг. 5В показывает краевой измерительный профиль с центром в точке, которая относится к недефектному элементу на участке поверхности образцовой шины;

- Фиг. 6A-6G показывают изображения участков поверхности образцовой шины, полученные посредством способа для детектирования дефектов согласно первому варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует отметить, что в настоящем описании, идентичные или аналогичные блоки, компоненты или модули указаны на фигурах с использованием одних и тех же ссылочных позиций.

Со ссылкой на фиг. 1А, показана линия 1 по производству шин согласно одному варианту осуществления настоящего изобретения.

Линия 1 по производству шин содержит рабочую станцию 10, станцию 20 формования и вулканизации, станцию 30 контроля и, предпочтительно, станцию 40 верификации.

Шины обрабатываются с использованием непрерывного цикла и проходят последовательно через рабочую станцию 10, станцию 20 формования и вулканизации, станцию 30 контроля а также, возможно, через станцию 40 верификации.

Рабочая станция 10 выполняет операцию создания необработанной шины.

Станция 20 формования и вулканизации принимает необработанные шины от рабочей станции 10 и, затем, выполняет операцию формования шины посредством литейных форм, и, затем, она выполняет операцию вулканизации, таким образом, получаются начисто обработанные шины.

Станция 30 контроля принимает начисто обработанные шины от станции 20 формования и вулканизации и выполняет операцию контроля начисто обработанных шин для детектирования возможного присутствия на них по существу одномерных дефектов, как будет объяснено более подробно ниже.

Ниже, в описании и формуле изобретения, начисто обработанные шины, которые подвергаются верификации для детектирования возможного присутствия по существу одномерных дефектов, будут указаны как «образцовые шины».

Под по существу одномерным дефектом имеется в виду дефект с геометрической формой по существу прямолинейной или криволинейной незамкнутой линии (или образованный множеством криволинейных секций), у которой значение первого измерения (обычно «длины») является гораздо большим, чем значение второго размера (например, «ширины»).

Конкретно, по существу одномерный дефект может быть выемкой, т.е. узким отверстием на поверхности образцовой начисто обработанной шины, обусловленным, например, проскальзыванием между двумя материалами резины, или смесью резины, которая не полностью закрыта.

Предпочтительно, если выемка является по существу прямолинейной линией, то она образует угол, составляющий от 0 до, приблизительно, 45 градусов относительно направления, определяемого осью вращения образцовой шины; другими словами, выемка может иметь аксиальное направление, или она может образовывать угол, меньший или равный, приблизительно, 45 градусам относительно аксиального направления.

Например, выемка имеет ширину, составляющую от, приблизительно, 0,2 миллиметра до, приблизительно, 0,5 миллиметра, и (в случае прямолинейной формы) длину, составляющую от, приблизительно, 1 миллиметра до, приблизительно, 3 миллиметров.

По существу одномерный дефект может быть также тонким выступом относительно поверхности рассматриваемого участка образцовой шины, имеющим толщину, гораздо меньшую, чем его длина.

Предпочтительно, станция 30 контроля выполнена с возможностью генерирования тестового результирующего сигнала Set1, соответствующего результату операции контроля, выполненной на образцовых начисто обработанных шинах. Например, тестовый результирующий сигнал Set1 может принимать следующие значения:

- «годная»: это указывает на то, что образцовая начисто обработанная шина не имеет по существу одномерных дефектов и, следовательно, может быть выведена на рынок;

- «повторная обработка»: это указывает на то, что образцовая начисто обработанная шина имеет по существу одномерный дефект малого размера, который может быть скорректирован посредством дополнительной обработки, и затем она может быть выведена на рынок;

- «дефектная»: это указывает на то, что образцовая начисто обработанная шина имеет по существу одномерный дефект большого размера, и поэтому она должна быть отбракована и не может быть выведена на рынок.

Если тестовый результирующий сигнал Set1 принимает значение «годная», то образцовую начисто обработанную шину продвигают по линии 1 по производству шин к следующей станции; например, образцовую начисто обработанную шину помещают на склад.

Если тестовый результирующий сигнал Set1 принимает значение «дефектная» или «повторная обработка», то образцовую начисто обработанную шину выгружают из станции 30 контроля и загружают в станцию 40 верификации.

Предпочтительно, если тестовый результирующий сигнал Set1 принимает значение «дефектная» или «повторная обработка», то станция 30 контроля выполнена с возможностью генерирования изображения (например, двумерного, т.е. фотоснимка), которое представляет участок образцовой шины, который имеет упомянутый по существу одномерный дефект малого или большого размера. В этом случае, линия 1 по производству шин дополнительно содержит экран для отображения изображения, которое содержит по существу одномерный дефект.

Станция 40 верификации принимает от станции 30 контроля образцовые начисто обработанные шины, которые были сочтены дефектными, и выполняет дополнительную операцию верификации дефектных образцовых начисто обработанных шин, например, с помощью специального оператора. Предпочтительно, станция 40 верификации выполнена с возможностью генерирования второго тестового результирующего сигнала Set2, соответствующего результату операции контроля, выполненной на образцовых начисто обработанных шинах. Например, второй тестовый результирующий сигнал Set2 может принимать следующие значения:

- годная: это указывает на то, что образцовая начисто обработанная шина не имеет по существу одномерных дефектов, следовательно, она может быть выведена на рынок;

- «повторная обработка»: это указывает на то, что образцовая начисто обработанная шина имеет по существу одномерный дефект малого размера, который может быть скорректирован посредством дополнительной обработки, и затем она может быть выведена на рынок;

- «дефектная»: это указывает на то, что образцовая начисто обработанная шина имеет по существу одномерный дефект большого размера, и поэтому она должна быть отбракована и не может быть выведена на рынок;

Следует отметить, что присутствие станции 40 верификации, вместе с присутствием рабочей станции 10 и станции 20 формования/ вулканизации, является несущественным в целях выполнения настоящего изобретения. Например, станция 40 верификации может отсутствовать, и образцовые начисто обработанные шины, сочтенные дефектными станцией 30 контроля, выгружают из нее и отбраковывают.

Согласно варианту варианта осуществления настоящего изобретения, показанному на фиг. 1В, производственная линия 1-1 выполнена с возможностью обеспечения дополнительного контроля присутствия по существу одномерных дефектов на образцовых необработанных шинах.

В этом случае, производственная линия 1-1 содержит вторую станцию 30-1 контроля, введенную между рабочей станцией 10 и станцией 20 формования и вулканизации.

Вторая станция 30-1 контроля имеет функцию, подобную функции станции 30 контроля, с той разницей, что она выполнена с возможностью выполнения контроля присутствия по существу одномерных дефектов на образцо