Шлифовальный круг

Иллюстрации

Показать всеИзобретение относится к металлообработке и может быть использовано при профильном шлифовании заготовок с регулярным островершинным профилем при резьбошлифовании. Прерывистая рабочая поверхность шлифовального круга имеет регулярный профиль, например профиль резьбы. Рабочая поверхность шлифовального круга включает четное число участков. Каждый из них профилирован с шагом, равным шагу профиля шлифуемой заготовки, с удаленными через одну нитками профиля и с образующей поверхности между оставшимися нитками в виде прямой, соединяющей основания ниток. Профили участков смещены относительно друг друга. Участки шлифовального круга состоят из двух сегментов, абразивный материал которых имеет различную зернистость. Крупнозернистые сегменты производят предварительное шлифование, а мелкозернистые - окончательное шлифование заготовки. В результате повышается качество и производительность резьбошлифования. 3 ил.

Реферат

Изобретение относится к металлообработке и может быть использовано при профильном шлифовании заготовок с регулярным островершинным профилем, например при резьбошлифовании.

Известен шлифовальный круг для многониточного резьбошлифования (см. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. М.: Машиностроение, 1984. С. 6-7), имеющий на периферии профиль резьбы. При шлифовании с продольной подачей на круге имеется заборный конус.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного шлифовального круга, относится то, что при шлифовании известным кругом температура на острой вершине нитки резьбы (например, метрической) при многониточном шлифовании превышает в 2 раза температуру при однониточном шлифовании (см. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. М.: Машиностроение, 1984. С. 100-102), поэтому приходится снижать режимы обработки, что ведет к потере производительности, либо устранять соответствующие погрешности на последующей операции однониточного шлифования.

Известен также многониточный шлифовальный круг для профильного шлифования, снабженный прорезями (см. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. М.: Машиностроение, 1984. С. 92).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного круга, относится то, что при шлифовании известным кругом температура на вершине профиля заготовки с углом, меньшим 90°, при профильном шлифовании выше в 2 раза, чем при одностороннем шлифовании профиля, поэтому приходится также снижать режимы обработки, что ведет к потере производительности.

Наиболее близким шлифовальным кругом того же назначения к заявляемому изобретению по совокупности признаков является шлифовальный круг, прерывистая рабочая поверхность которого имеет регулярный профиль, например профиль резьбы, рабочая поверхность шлифовального круга имеет четное число участков, каждый из которых профилирован с шагом Р, где Р - шаг профиля шлифуемой заготовки, с удаленными через одну нитками профиля и с образующей поверхности между оставшимися нитками в виде прямой, соединяющей основания ниток, а профили четных и нечетных участков рабочей поверхности смещены относительно друг друга на величину Р (см. патент РФ №2184646, кл. B24D 5/00, 2002 г.), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного круга, относится то, что при шлифовании известным кругом для обеспечения заданного качества обработанной поверхности необходимо изменять режимы шлифования (назначая их более «мягкими»), либо вводить дополнительную операцию окончательного шлифования, что неизменно ведет к снижению производительности обработки.

Сущность изобретения заключается в следующем.

Повышение производительности резьбошлифования и при этом обеспечение заданного качества поверхностного слоя детали (например, резьбонарезного инструмента) невозможно без снижения теплонапряженности обработки. Дело в том, что при шлифовании клиновидной заготовки, которой является нитка резьбы (например, с углом профиля 60°), температура на вершине нитки выше в 1,5 раза при одностороннем (однониточном) шлифовании, и в 3 раза - при двустороннем (многониточном) шлифовании, чем вдали от вершины нитки (например, у основания нитки). Существенное повышение температуры на вершине нитки приводит к нежелательным структурным изменениям материала заготовки, что отрицательно сказывается на периоде стойкости резьбонарезного инструмента. Чтобы избежать подобных нежелательных явлений, приходится смягчать режимы шлифования, либо вводить дополнительную операцию, что приводит к снижению производительности обработки.

Технический результат - повышение качества и производительности резьбошлифования за счет использования в шлифовальном круге сегментов различной зернистости.

Указанный технический результат при осуществлении изобретения достигается тем, что, как и в известном круге (прототипе), прерывистая рабочая поверхность шлифовального круга имеет регулярный профиль, например профиль резьбы, и четное число участков, каждый из которых профилирован с шагом Р, где Р - шаг профиля шлифуемой заготовки, с удаленными через одну нитками профиля и с образующей поверхности между оставшимися нитками в виде прямой, соединяющей основания ниток, причем профили четных и нечетных участков рабочей поверхности смещены относительно друг друга на величину Р.

Особенность заключается в том, что участки шлифовального круга состоят из двух сегментов, абразивный материал которых имеет различную зернистость.

На чертежах представлено:

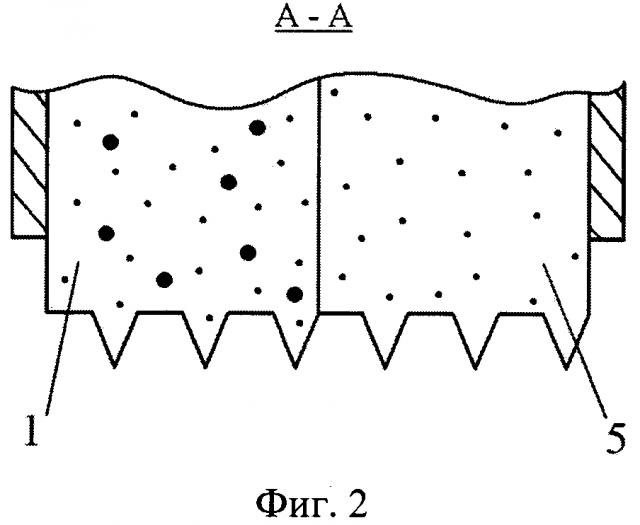

на фиг. 1 изображен общий вид шлифовального круга;

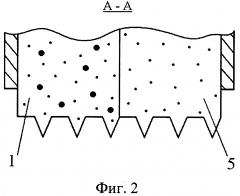

на фиг. 2 изображен разрез рабочей части шлифовального круга по А-А (разрез повернут);

на фиг. 3 изображен разрез рабочей части шлифовального круга по Б-Б (разрез повернут).

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Шлифовальный круг содержит четное количество участков 1 и 2, закрепленных между прижимным кольцом 3 и корпусом планшайбы 4. Каждый участок профилирован с шагом Р (где Р - шаг профиля шлифуемой заготовки), но нитки профиля через одну удалены таким образом, что образующая поверхности между оставшимися нитками - прямая, соединяющая основания этих ниток, а профили рабочих участков смещены относительно друг друга на величину Р. Участки шлифовального круга состоят из двух сегментов 1, 5 (фиг. 2) и 2, 6 (фиг. 3), абразивный материал которых имеет различную зернистость (сегменты 5 и 6 имеют более мелкое зерно, чем сегменты 1 и 2).

Устройство работает следующим образом.

Шлифовальный круг вводят во взаимодействие с заготовкой, при этом в контакте сегмента 1 шлифовального круга с заготовкой каждая нитка профиля резьбы шлифуется с одной стороны. В следующий момент времени в контакт с заготовкой вступает сегмент 2 шлифовального круга. При этом каждая нитка профиля резьбы шлифуется уже с другой стороны.

Кроме того, увеличенный в два раза профиль круга и профиль заготовки при их взаимодействии образуют каналы, по которым через зону обработки транспортируется СОЖ, осуществляя интенсивное охлаждение необрабатываемой в данный момент времени впадины профиля заготовки. Это позволяет снизить температуру клиновидной заготовки (нитки профиля резьбы).

При осуществлении продольной подачи шлифовального круга относительно заготовки первыми в работу вступают сегменты 1 и 2, снимая основную часть припуска, а затем - сегменты 5 и 6, формируя окончательное качество обработанной поверхности. Таким образом, фактически совмещение предварительного и окончательного шлифования в одну операцию обеспечивает повышение производительности обработки.

Шлифовальный круг, имеющий прерывистую рабочую поверхность с регулярным профилем в виде резьбы и четное число участков, каждый из которых профилирован с шагом P, где P - шаг профиля шлифуемой заготовки, с удаленными через одну нитками профиля и с образующей поверхностью между оставшимися нитками в виде прямой, соединяющей основания ниток, причем профили четных и нечетных участков рабочей поверхности смещены относительно друг друга на величину P, отличающийся тем, что участки шлифовального круга выполнены из двух сегментов, абразивный материал которых имеет различную зернистость.