Никель-кобальтовый сплав

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно никель-кобальтовым сплавам. Ni-Co сплав содержит, вес. %: Fe от >0 до максимум 10, Со от >12 до <35, Cr от 13 до 23, Мо от 1 до 6, Nb + Та от 4,7 до 5,7, Al от >0 до <3, Ti от >0 до <2, C от >0 до максимум 0,1, P от >0 до максимум 0,03, Mg от >0 до максимум 0,01, В от >0 до максимум 0,02, Zr от >0 до максимум 0,1, Ni остальное, при необходимости: V до 4, W до 4, возможно, примесные элементы: Cu максимум 0,5, S максимум 0,015, Mn максимум 1,0, Si максимум 1,0, Са максимум 0,01, N максимум 0,03, О максимум 0,02. Температура растворения γ' составляет 900-1030°C при 3 ат. % ≤ Al + Ti ≤ 5,6 ат. % и 11,5 ат. % ≤ Со ≤ 35 ат. %, устойчивая микроструктура после дисперсионного твердения при 800°С в течение 500 ч и отношение содержаний алюминий и титана в ат.% Al/Ti ≥ 5. Сплав характеризуется высокими механическими свойствами, хорошей формуемостью и устойчивой микроструктурой до температуры 750°C. 6 н. и 7 з.п. ф-лы, 7 ил., 8 табл.

Реферат

Объект изобретения относится к никель-кобальтовому сплаву.

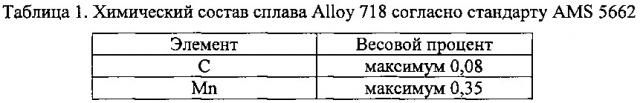

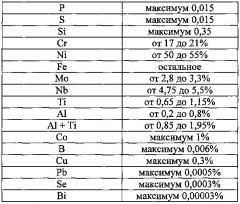

Важным металлическим материалом для вращающихся дисков в газовых турбинах является никелевый сплав Alloy 718. Химический состав сплава Alloy 718 приведен в таблице 1 согласно стандарту AMS 5662.

Требования к механическим свойствам, которым должен отвечать сплав Alloy 718 согласно стандарту AMS 5662, приведены в таблице 2. Кроме того, для применения в качестве вращающегося диска в турбине самолета требуется удлинение <0,2% в испытании на ползучесть при температуре 650°C и нагрузке 550 МПа после нагрузки в течение 35 ч (при еще более высоких требованиях после 100 ч), а в усталостном циклическом испытании (тест на малоцикловую усталость/LCF-тест) ожидаются также большие цикловые числа до достижения разрушения. При этом требуются количества циклов от нескольких десятков тысяч до более 100000, в зависимости от условий тестирования, являющиеся специфицированными вследствие разных конструкций дисков. Согласно стандарту AMS 5662 указанные требования к механическим свойствам должны соблюдаться после трехэтапного отжига - одночасовой отжиг на твердый раствор при температуре отжига от 940 до 1000°C + дисперсионное твердение при 720°C в течение 8 ч +620°C в течение 8 ч.

За высокие прочностные свойства никелевого сплава Alloy 718 в основном ответственны две фазы выделения. Это, с одной стороны, γʺ-фаза Ni3Nb и, с другой стороны, γ'-фаза Ni3(Al, Ti). Третьей важной фазой выделения является δ-фаза, которая ограничивает сплав Alloy 718 максимальной температурой 650°С, так как выше этой температуры метастабильная γʺ-фаза превращается в стабильную δ-фазу. Вследствие этого превращения материал теряет свои свойства устойчивости к ползучести. В ходе технологического процесса превращения материала Alloy 718 из переплавленного слитка в полуфабрикат кованой заготовки δ-фаза играет, однако, во время процесса ковки важную роль в формировании очень тонкозернистой гомогенной зернистой структуры. При ковочном нагреве в диапазоне температуры выделения δ-фазы следствием малых долей выделений δ-фазы является измельчение зерна. Это мелкое зерно микроструктуры заготовки сохраняется или становится еще мельче вследствие горячей формовки при изготовлении, в частности, турбинных дисков, хотя в этом случае ковка производится при температуре ниже температуры растворения δ-фаз. Очень мелкозернистая микроструктура является предпосылкой для очень большого количества циклов до образования трещин в LCF-тесте. Поскольку температура выделения γ'-фазы сплава Alloy 718 намного ниже температуры растворения δ-фаз порядка 1020°C, сплав Alloy 718 имеет широкое температурное окно формования, так что ковка из слитка в заготовку или из заготовки в турбинный диск не является проблемной в отношении возможных поверхностных трещин вследствие выделений γ'-фаз, которые могут появляться при ковке при очень низких температурах. Поэтому сплав Alloy 718 является очень удобным в отношении процесса горячего формования. Недостатком является, однако, относительно низкая температура применения сплава Alloy 718 до 650°C.

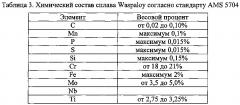

Другой никелевый сплав «Waspaloy» отличается хорошей устойчивостью микроструктуры при повышенных до примерно 750°C температурах и обеспечивает, поэтому, примерно на 100°C более высокую температуру применения, чем сплав Alloy 718. Устойчивость микроструктуры до более высоких температур сплав Waspaloy приобретает за счет более высоких долей элементов Al и Ti. За счет этого сплав Waspaloy имеет высокую температуру растворения γ'-фазы, что допускает более высокую температуру применения. Химический состав сплава Waspaloy приведен в таблице 3 согласно стандарту AMS 5704.

Требования к механическим свойствам, которым должен отвечать сплав Waspaloy согласно стандарту AMS 5704, приведены в таблице 4. Кроме того, для применения в качестве вращающегося диска в турбине самолета требуется удлинение <2% после испытания на ползучесть при тестовой температуре и тестовой нагрузке после периода нагрузки 35 ч (при еще более высоких требованиях после 100 ч), а в усталостном циклическом испытании (тест на малоцикловую усталость/LCF-тест) ожидаются также большие количества циклов до образования трещин. При этом требуются количества циклов от нескольких десятков тысяч до более 100000, которые вследствие разных конструкций дисков являются специфицированными. Согласно стандарту AMS 5704 требования к механическим свойствам должны соблюдаться после трехэтапного отжига - четырехчасовой отжиг на твердый раствор при температуре отжига от 996 до 1038°C + стабилизирующий отжиг при 845°C в течение 4 ч + дисперсионное твердение при 760°C в течение 16 ч.

Высокая температура растворения γ' примерно 1035°C является, правда, и причиной плохой горячей формуемости сплава Waspaloy. Уже при поверхностной температуре примерно ≤980°C при процессах ковки переплавленного слитка в заготовку или заготовки в турбинный диск образуются глубокие трещины на поверхности поковок, вызванные выделением γ'-фазы. Поэтому температурное окно формования для Waspaloy является довольно небольшим, что обусловливает несколько формовочных нагревов путем многократных возвратов в нагревательные печи, результатом чего является увеличение длительности процесса и, как следствие, более высокие производственные затраты. Вследствие обусловленных необходимостью более высоких ковочных температур и отсутствия в наличии измельчающей зерно δ-фазы нет возможности получить очень тонкую зернистую микроструктуру в кованой заготовке из сплава Waspaloy, как это может быть достижимо в случае сплава Alloy 718.

Для авиационного применения сплавы Alloy 718 и Waspaloy выплавляют в VIM-печи (вакуумно-индукционный переплав) в качестве первичных расплавов и отливаются в кокилях в круглые электроды. После дополнительных этапов обработки электроды или переплавляются способом двойного переплава в ESU (электро-шлаковый переплав) или VAR (вакуумно-дуговой переплав)-процессе или производятся слитки VAR-переплавки способом тройного переплава VIM/ESU/VAR. До того как переплавленные слитки могут подвергаться горячему формованию, они подвергаются гомогенизирующему отжигу. В нескольких ковочных нагревах вслед за этим переплавленные слитки куются в заготовки, которые, в свою очередь, служат в качестве ковочного материала для изготовления, например, турбинных дисков.

US 6730264 раскрывает никель-хром-кобальтовый сплав следующего состава: от 12 до 20% Cr, до 4% Mo, до 6% W, от 0,4 до 1,4% Ti, от 0,6 до 2,6% Al, от 4 до 8% Nb (Ta), от 5 до 12% Co, до 14% Fe, до 0,1% C, от 0,003 до 0,03% P, от 0,003 до 0,015% B, остальное - никель.

DE 69934258 T2 раскрывает способ изготовления образованного из Waspaloy объекта, включающий следующие стадии:

a) обеспечение загрузки материала, который состоит (в вес. %) из от 18 до 21 Cr, от 3,5 до 5 Mo, от 12 до 15 Co, от 2,75 до 3,25 Ti, от 1,2 до 1,6 Al, до 0,08 Zr, от 0,003 до 0,010 B, остальное - Ni и сопутствующие примеси;

b) выплавка загрузки указанного материала в вакуумной среде при давлении меньше чем 100 η (13,33 Па) и не содержащей керамики плавильной системе и нагревание образцов материала до ограниченного перегрева в пределах 200°F (93°C) выше точки плавления сплава;

c) заливка расплавленной загрузки указанного материала в прессовый цилиндр аппарата для литья под давлением в вакуумной среде, чтобы расплавленный материал занимал меньше, чем половину прессового цилиндра; и

d) инжектирование расплавленного материала под давлением в многократно используемую форму.

Из US 2008/0166258 A1 известен термостойкий сплав на никелевой основе, содержащий (в вес. %):

≤0,1 C, ≤1,0% Si, ≤1,5% Mn, от 13,0 до 25,0% Cr, от 1,5 до 7,0% Mo, от 0,5 до 4,0% Ti, от 0,1 до 3,0% Al, при необходимости по меньшей мере один элемент из группы, содержащей от 0,15 до 2,5% W, от 0,001 до 0,02% B, от 0,01 до 0,3 Zr, от 0,3 до 6,0% Nb, от 5,0 до 18,0% Co и от 0,03 до 2,0% Cu, остальное никель и неизбежные примеси.

В основе изобретения лежит задача, предложить сплав, у которого могут сочетаться описанные выше преимущества обоих известных сплавов Alloy 718 и Waspaloy, т.е. хорошая формуемость сплава Alloy 718 в горячем состоянии и устойчивость микроструктуры сплава Waspaloy до более высоких температур порядка 750°C.

Эта задача решается за счет Ni-Co сплава, содержащего от 30 до 65 вес. % Ni, от >0 до максимум 10 вес. % Fe, от >12 до <35 вес. % Co, от 13 до 23 вес. % Cr, от 1 до 6 вес. % Mo, от 4 до 6 вес. % Nb+Ta, от >0 до <3 вес. % Al, от >0 до <2 вес. % Ti, от >0 до максимум 0,1 вес. % C, от >0 до максимум 0,03 вес. % P, от >0 до максимум 0,01 вес. % Mg, от >0 до максимум 0,02 вес. % B, от >0 до максимум 0,1 вес. % Zr, при необходимости содержащий сопутствующие элементы:

максимум 0,5 вес. % Cu

максимум 0,015 вес. % S

максимум 1,0 вес. % Mn

максимум 1,0 вес. % Si

максимум 0,01 вес. % Ca

максимум 0,03 вес. % N

максимум 0,02 вес. % O,

при необходимости дополнительно содержащий:

до 4 вес. % V

до 4 вес. % W, который отвечает приведенным ниже требованиям и критериям:

a) 900°C ≤ температура растворения γ'≤1030°C при 3 ат. % ≤ Al+Ti (ат. %) ≤5,6 ат. %), а также 11,5 ат. % ≤Co≤35 ат. %;

b) устойчивая микроструктура после 500 ч отжига дисперсионного твердения при 800°C и отношение Al/Ti≥5 (на основе содержаний в ат. %).

Обеспечивающие преимущество усовершенствования соответствующего изобретению сплава можно узнать из соответствующих зависимых пунктов.

При взятии за основу указанных в пункте 1 параметров соответствующий изобретению сплав не имеет больше недостатков сплава Alloy 718, а именно относительно низкой температуры применения, и сплава Waspaloy, а именно плохой формуемости в горячем состоянии.

Соответствующий изобретению сплав предпочтительно отвечает требованию «945°C ≤ температура растворения γ'≤1000°C».

Особым преимуществом является, если при ΔT(δ-γ')≥80 K и Al+Ti≤4,7 содержание Со может быть установлено в пределах от 11,5 до 35 ат. %.

Соответствующий изобретению сплав предпочтительно имеет температурный интервал между температурой растворения δ и температурой растворения γ', равный или больший 140 К и при этом имеет содержание Co от 15 до 35 ат. %.

Согласно еще одному развитию изобретения содержание Ti в сплаве установлено ≤0,8 ат. %, причем предпочтительно выбрано содержание ≤0,65 ат. %.

Ограничение содержаний (Nb+Ta) количеством от 4,7 до 5,7 вес. % также может способствовать тому улучшению хорошей формуемости сплава в горячем состоянии, как у Alloy 718, и устойчивости микроструктуры сплава до более высоких температур порядка 750°C, как у Waspaloy.

Диапазоны значений для отношения содержаний двух элементов различны при выражении в атомном и весовом процентах. На структурном уровне существенны атомные доли. Содержание элементов, существенных для соответствующего изобретению сплава, а именно Al, Ti и Co, приведены в атомных процентах, в частности, в таблице 6a.

Соответствующий изобретению сплав может содержать еще следующие элементы в качестве примесей:

Cu - максимум 0,5 вес. %

S - максимум 0,015 вес. %

Mn - максимум 1,0 вес. %

Si - максимум 1,0 вес. %

Ca - максимум 0,01 вес. %

N - максимум 0,03 вес. %

O - максимум 0,02 вес. %.

Если это целесообразно для соответствующего случая применения, соответствующий изобретению сплав может при необходимости содержать еще следующие элементы:

V - до 4 вес. %

W - до 4 вес. %.

В соответствующем изобретению сплаве содержания следующих элементов могут устанавливаться такими:

0,05 ат. % ≤Ti≤0,5 ат. %,

3,6 ат. % ≤Al≤4,6 ат. %,

15 ат. % ≤Co≤32 ат. %.

В зависимости от области применения соответствующего изобретению сплава с точки зрения стоимости может быть целесообразным частично замещать элементы Ni и/или Co более дешевым элементом Fe.

Соответствующий изобретению сплав предпочтительно может использоваться в качестве компонента в турбине самолета, в частности вращающегося турбинного диска, а также в качестве компонента стационарной турбины.

Сплав может производиться в следующих полуфабрикатных формах: полоса, лист, проволока, пруток.

Материал является устойчивым к ползучести при высокой температуре и помимо уже названных применений может использоваться также для следующих областей применения: в моторостроении, в выхлопных системах, в качестве теплозащитного экрана, в строительстве печей, в котлостроении, в строительстве электростанций, в частности в качестве пароперенагревательных труб, в качестве конструкционных элементов в оборудовании для нефте- и газодобычи, в стационарных газовых и паровых турбинах, а также в качестве сварочного присадочного материала для всех перечисленных применений.

Настоящее изобретение описывает никелевый сплав, в частности, для критических вращающихся компонентов турбины самолета. Соответствующий изобретению сплав имеет высокую устойчивость микроструктуры при высоких температурах и пригоден, поэтому, для применения при температурных воздействиях, которые на до 100 К выше по сравнению с тем, что имеет место для известного никелевого сплава Alloy 718. Кроме того, соответствующий изобретению сплав отличается лучшей формуемостью, чем формуемость известного никелевого сплава Waspaloy. Сплав настоящего изобретения проявляет технологические свойства, которые дают возможность его применения в газовых турбинах в форме дисков, лопаток, креплений, корпусов или валов.

Настоящее описание отражает химический состав, технологические свойства и процессы для изготовления полуфабрикатов из соответствующего изобретению никель-кобальтового сплава.

Свойства соответствующего изобретению сплава рассматриваются ниже.

Проведено большое число лабораторных плавок с различными химическими составами с использованием лабораторной вакуумной электродуговой печи.

Разливка происходила в массивный цилиндрический медный кокиль с диаметром 13 мм, предназначенный для тяжелого режима эксплуатации. При выплавлении производилось три прутка с длиной примерно 80 мм. Все сплавы после выплавления гомогенизировались. Весь процесс происходил в вакуумной печи и состоял из 2 этапов: 1140°C/6 ч + 1175°C/20 ч. После этого происходило быстрое охлаждение в атмосфере аргона. Формование выплавленных сплавов в горячем состоянии реализовалось ротационно-ковочной машиной. Прутки сначала имеют диаметр 13 мм и за четыре прохода ротационной ковки каждый раз уменьшались в диаметре на один миллиметр до конечного диаметра 9 мм.

Таблица 1 раскрывает химический состав сплава Alloy 718, соответствующего уровню техники, согласно действующему стандарту AMS 5662, в то время как таблица 2 относится к механическим свойствам этого сплава.

Таблица 3 раскрывает химический состав сплава Waspaloy, соответствующего уровню техники, согласно действующему стандарту AMS 5662, в то время как таблица 4 относится к механическим свойствам этого сплава.

Соответствующие изобретению химические составы лабораторных плавок приведены в таблице 5. Среди них в качестве сравнительных материалов рассматриваются также известные сплавы А718, А718 Plus и Waspaloy. По сравнению со сравнительными материалами опытные сплавы обозначаются буквами V и L и соответственно 2 цифрами. Химические составы этих опытных сплавов включают в себя вариации по содержанию элементов Ti, Al, Co и Nb.

Если рассматривать в атомных процентах содержания элементов Ti, Al и Co, а также суммы Al+Ti и отношения элементов Al/Ti, то в избранных диапазонах оказываются очень хорошие технологические свойства в отношении температуры растворения γ', разницы между температурами растворения δ и γ', исключения первичной дельта-фазы и исключения η-фазы, устойчивости микроструктуры при 800°C после испытаний отжигом дисперсионного твердения в течение 500 ч и механических показателей твердости HV (число твердости по Виккерсу) после стандартной термической обработки отжигом на твердый раствор и двухэтапным отжигом дисперсионного твердения для А718 (980°C/1 ч + 720°C/8 ч + 620°C/8 ч, см. стандарт AMS 5662).

В таблице 6a приведены в атомных процентах содержания элементов Al, Ti и Со, а также суммарное содержание Al+Ti (в атомных процентах) и отношения Al/Ti для опытных сплавов и 3 сравнительных материалов таблицы 5.

Таблица 6b содержит, кроме того, рассчитанные температуры растворения δ-фазы и γ'-фазы, а также рассчитанную исходя из них разность ΔT(δ-γ') температуры между температурой растворения δ и температурой растворения γ'. В таблице 6b приведены, кроме того, определенные для опытных сплавов механические показатели твердости 10HV (после трехэтапной термической обработки дисперсионного твердения 980°C/1 ч + 720°C/8 ч + 620°C/8 ч согласно стандарту AMS 5662 для А718). Кроме того, таблица 6b содержит примечания относительно появления η-фазы (рассчитанной или наблюдавшейся).

В последующих разъяснениях рассматриваются критерии для выбора соответствующего изобретению сплава и приводятся в качестве примеров опытные сплавы.

По причинам прочности и по причинам устойчивости микроструктуры температура растворения γ' соответствующего изобретению сплава должна быть на 50 К выше, чем таковая сплава А718, который имеет температуру растворения γ' примерно 850°C. С другой стороны, температура растворения γ' соответствующего изобретению сплава должна быть меньше/равна 1030°C. 1030°C примерно соответствуют температуре растворения γ' сплава Waspaloy. Более высокая температура растворения γ' очень отрицательно сказалась бы на формуемости в горячем состоянии, так как, например, в процессе ковки в случае температур поверхности поковки уже немного ниже температуры растворения γ' выделения γ' приводят к сильному дисперсионному твердению поверхности поковки, которое, в свою очередь, при последующих ковочных формованиях может приводить к значительным поверхностным трещинам поковки.

Таким образом, должно быть соблюдено требование 900°C<T растворения γ'≤1030°C.

На фигуре 1 нанесена температура растворения γ' опытных сплавов в зависимости от суммарных содержаний Al+Ti (ат. %) их химических составов.

На фигуре 1 можно видеть, что требование «900°C<T растворения γ'≤1030°C» выполняется за счет ограничения 3 ат. % ≤Al+Ti (ат. %) ≤5,6 ат. %. Опытные сплавы V12, V13, V14, V15, V16, V17, V20, V21, V22, L04, L07, L09, L15, L16, L17 и L18 являются иллюстративными сплавами для этого диапазона.

Для еще лучшей формуемости соответствующего изобретению сплава температура растворения γ' должна быть <1000°C, а для устойчивости микроструктуры при еще более высокой температуре она должна быть >945°C. Для этого диапазона иллюстративными опытными сплавами являются V14, V16, V17, V20, V21, V22, L04, L15, L16, L17 и L18. Заключенный между 945°C и 1000°C температурный диапазон виден на фигуре 2.

Содержание Co в опытных сплавах оказывает влияние на температуры растворения δ и γ' и тем самым ΔT(δ-γ'). Содержание Co в соответствующем изобретению сплаве не должно быть слишком большим, чтобы не появлялась первичная δ-фаза. Это ограничивает содержание Co<35 ат. %. Иллюстративными сплавами, у которых появляется первичная δ-фаза, являются опытные сплавы L12 и L13, оба из которых имеют содержание Co примерно 50 ат. %.

Фигура 3, на которой показано появление η-фазы с учетом содержаний Co и Ti в опытных сплавах, показывает, что у сплавов с содержанием Co больше 16 ат. % содержание Ti в соответствующем изобретению сплаве должно быть ограничено ≤0,8 ат. %, чтобы предотвратить появление стабильной η-фазы. Иллюстративными сплавами с Ti≤0,8 ат. % являются сплавы V12, V13, V14, V15, V16, V17, V21 и V22. Предпочтительные сплавы имеют содержание Ti≤0,65 ат. %. Это иллюстративные опытные сплавы V16, V17, V21 и V22.

В процессе ковки незначительные доли δ-фазы используются для измельчения зерна микроструктуры, т.е. в последних ковочных нагревах ковка производится с температуры немного ниже температуры растворения δ, чтобы создать очень мелкозернистую микроструктуру соответствующей поковки. Чтобы, с другой стороны, можно было работать с достаточно большим температурным окном ковки, температура растворения γ' не должна быть слишком высокой и она должна быть значительно ниже температуры растворения δ соответствующих изобретению сплавов. Достаточно большое температурное окно ковки должно быть ≥80 К. Поэтому разность ΔT(δ-γ') между температурой растворения δ и температурой растворения γ' должна составлять ≥80 К.

Фигура 4 позволяет видеть, что ΔT(δ-γ')≥80 К, если суммарное содержание Al+Ti≤4,7 ат. % и содержание Co≥11,5 ат. %. Еще большие температурные интервалы ≥140 К между температурой растворения δ и растворения γ' возможны, если одновременно содержание Co в сплаве ≥15 ат. %.

Другой критерий вытекает из требования, которое гласит, что микроструктура соответствующего изобретению сплава должна быть устойчивой при температуре отжига дисперсионного твердения при 800°C (после 500 ч). Этот критерий выполняется соответствующими изобретению сплавами, которые имеют отношение Al/Ti≥5,0. Иллюстративными сплавами для этого условия являются опытные сплавы V13, V15, V16, V17, V21 и V22.

В таблице 7 приведены иллюстративные опытные сплавы для требования к отношению Al/Ti для соответствующего изобретению сплава.

Иллюстративные SEM-снимки для опытных сплавов L4, V10, V15, V16 и V17 после отжига дисперсионного твердения в течение 500 ч при 800°C показаны на фигурах 5а-5e.

В продолжении описания объекта изобретения фигуры 6 и 7 рассматриваются в сочетании с таблицей 8.

Фигуры 6 и 7 показывают диаграммы с данными испытаний нового сплава (VDM Alloy 780 Premium) на прочность при 20°C, 650°C, 700°C и 750°C, в данном случае образцы 25, 26 и 27 в сравнении с относящимся к уровню техники сплавом Alloy 718 (образец 420159). На диаграммах видно, что А 780 по сравнению с А 718 при более высоких параметрах испытаний в опытах с растяжением в горячем состоянии достигает более высоких значений прочности Rp 0,2 (измеренных на подвергнувшихся сжатию пробах в дисперсионно затвердевшем состоянии).

Кроме того, установлено, что А 780 и в испытании на ползучесть и длительную прочность при 700°C достигает желательных механических свойств с удлинением ползучести, значительно меньшим 0,2%, а также значительно более продолжительным периодом времени выдерживания >23 ч в испытании на длительную прочность - при прочих одинаковых тестовых условиях, в то время как эти свойства достигаются А 718 лишь при тестовой температуре 650°C.

Таблица 8 показывает приведенные на фигурах 6 и 7 образцы в сравнении с А 718. Здесь видно, в частности, что у А 780 образцы 25-27 достигают при более высоких температурах (700°C и 750°C) в опытах с растяжением в горячем состоянии более высоких значений предела прочности при растяжении Rm, чем А 718.

Краткое описание чертежей

Фигура 1 - температуры растворения γ' опытных сплавов в зависимости от суммарных содержаний Al+Ti (атомные %) в химических составах.

Фигура 2 - температуры растворения γ' опытных сплавов в зависимости от суммарных содержаний Al+Ti (ат. %) в химических составах с локализованной между 945°C и 1000°C температурной областью.

Фигура 3 - появление η-фазы в зависимости от содержаний Co и Ti в опытных сплавах.

Фигура 4 - разность между температурой растворения δ и температурой растворения γ' опытных сплавов в зависимости от суммарных содержаний Al+Ti (ат. %). Пустые квадраты: Co<11,5 ат. %, пустые ромбы: 11,5 ат. % ≤Co≤18 ат. %, закрашенные ромбы: Co>18 ат. %.

Фигура 5 - в качестве примера SEM-снимки опытных сплавов L4, V10, V15, V16 и VI7 после отжига дисперсионного твердения в течение 500 ч при 800°C.

Фигура 6 - варианты А 780 в сравнении с Alloy 718 (исследование на растяжение: Rp0,2).

Фигура 7 - варианты А 780 в сравнении с Alloy 718 (исследование на растяжение: Rm).

1. Ni-Co сплав, содержащий, вес. %:

Fe от >0 до максимум 10

Со от >12 до <35

Cr от 13 до 23

Мо от 1 до 6

Nb + Та от 4,7 до 5,7

Al от >0 до <3

Ti от >0 до <2

C от >0 до максимум 0,1

P от >0 до максимум 0,03

Mg от >0 до максимум 0,01

В от >0 до максимум 0,02

Zr от >0 до максимум 0,1

Ni остальное

при необходимости:

V до 4

W до 4

возможно примесные элементы:

Cu максимум 0,5

S максимум 0,015

Mn максимум 1,0

Si максимум 1,0

Са максимум 0,01

N максимум 0,03

О максимум 0,02

при соблюдении следующих условий:

a) температура растворения γ' составляет 900-1030°C при 3 ат. % ≤ Al + Ti ≤ 5,6 ат. % и 11,5 ат. % ≤ Со ≤ 35 ат. %;

b) устойчивая микроструктура после дисперсионного твердения при 800°С в течение 500 ч и

c) отношение содержаний алюминия и титана в ат.% Al/Ti ≥ 5.

2. Сплав по п. 1, в котором температура растворения γ' составляет 945-1000°С.

3. Сплав по п. 1, в котором температурный интервал между температурой растворения δ и температурой растворения γ' ΔT (δ-γ') равен или больше 80 К при Al + Ti ≤ 4,7 ат. % и Со 11,5-35 ат. %.

4. Сплав по п. 1, в котором температурный интервал между температурой растворения δ и температурой растворения γ' ΔT (δ-γ') равен или больше 140 К при содержании Со 15-35 ат. %.

5. Сплав по п. 1, в котором содержание Ti ≤ 0,8 ат. %.

6. Сплав по п. 1, в котором содержание Ti ≤ 0,65 ат. %.

7. Сплав по п. 1, в котором содержания Ti, Al и Со составляют, ат. %:

0,05 ≤ Ti ≤ 0,5

3,6 ≤ Al ≤ 4,6

15 ≤ Со ≤ 32.

8. Сплав по любому из пп. 1-7, который выполнен в форме полосы, листа, проволоки или прутка.

9. Применение сплава по любому из пп. 1-8 в качестве материала для изготовления компонентов турбины самолета, в частности вращающихся турбинных дисков, а также компонентов стационарной турбины.

10. Применение сплава по любому из пп. 1-8 в качестве устойчивого к ползучести материала в моторостроении, в строительстве печей, в котлостроении, в строительстве электростанций.

11. Применение сплава по любому из пп. 1-8 в качестве материала для изготовления конструкционного элемента в нефте- и газодобывающем оборудовании.

12. Применение сплава по любому из пп. 1-8 в качестве материала для изготовления конструкционного элемента стационарных газовых и паровых турбин.

13. Применение сплава по любому из пп. 1-8 в качестве присадочного материала для сварки.