Материал электрода свечи зажигания и свеча зажигания

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к материалам электрода свечи зажигания. Материал электрода свечи зажигания представляет собой сплав на основе никеля, содержащий кремний в количестве от 0,7 до 1,3 мас. %, медь в количестве от 0,5 до 1,0 мас. % и никель в количестве от 97,5 до 98,5 мас. % и имеющий на по меньшей мере части своей поверхности образующийся в окислительной атмосфере слой оксида никеля из зерен оксида никеля, зернограничная фаза которых содержит кремний и/или его оксид в количестве от 1 до 5 мас. % в пересчете на всю массу оксидного слоя. Материал характеризуется низким электроэрозионным износом, высокой коррозионной стойкостью, а также термодинамической и механической стабильностью. 4 н. и 14 з.п. ф-лы, 4 ил.

Реферат

Уровень техники

Настоящее изобретение относится к материалу электрода свечи зажигания, ниже называемому также просто электродным материалом, к свече зажигания с электродом из такого материала и к способу получения такого материала.

Свечи зажигания известны из уровня техники в самых разнообразных вариантах их конструктивного исполнения. В двигателях внутреннего сгорания с принудительным воспламенением рабочей смеси свечи зажигания создают между своими электродами искры для воспламенения топливовоздушной смеси. Свечи зажигания имеют боковые и центральные электроды, при этом известны конструкции свечей зажигания с количеством электродов от двух до пяти. Электроды размещают при этом либо на корпусе свечи зажигания (боковые электроды), либо в керамическом изоляторе при выполнении в качестве центральных электродов. На срок службы свечи зажигания влияют коррозионная и эрозионная стойкость электродного материала. Основу традиционных электродных материалов составляют никелевые сплавы с алюминиевыми компонентами. Однако таким сплавам присущ тот недостаток, что в рабочих условиях, преобладающих в моторном отсеке, т.е. в условиях высокой температуры и окислительной атмосферы, большая часть поверхности никеля, а также часть него внутри электродного материала окисляются вследствие реакций с кислородом, присутствующим в окружающей электрод среде. В результате этого образуется слой оксида никеля, содержащий также оксид алюминия и обладающий теплоизолирующими, а также резко снижающими электропроводность свойствами. По этой причине уже по истечении короткого времени эксплуатации свечи зажигания электродный материал с таким образовавшимся на нем слоем оксида никеля начинает проявлять склонность к коррозии, соответственно к электроискровой эрозии. Вследствие этого искровой зазор между электродами свечи зажигания увеличивается, что в конечном итоге приводит к ее выходу из строя. Образование оксидного слоя при целевом использовании свечи зажигания позволяет обеспечить разве только применение электродных материалов из чистого благородного металла или на основе благородного металла, например применение платины или ее сплавов с иридием, которые обладают повышенной стойкостью к износу от электроэрозионных воздействий. Однако применение подобных электродных материалов, прежде всего платины, приводит к чрезмерному удорожанию продукции, которое крайне нежелательно в отношении таких изделий массового производства, как свечи зажигания.

Раскрытие изобретения

Преимущество предлагаемого в изобретении материала электрода свечи зажигания (электродного материала), заявленного в п. 1 формулы изобретения, перед известными из уровня техники электродными материалами состоит в том, что его основу составляет никелевый сплав, что позволяет сохранить на низком уровне стоимость электродного материала, а тем самым и стоимость свечи зажигания. Еще одно преимущество предлагаемого в изобретении электродного материала состоит в том, что при целевом использовании, т.е. при повышенной температуре и в присутствии кислорода, по меньшей мере на части поверхности электродного материала по истечении кратчайшего времени, обычно уже по истечении нескольких часов, образуется обладающий специфической структурой, особо однородный, сравнительно тонкий оксидный слой из зерен оксида никеля. Структура такого оксидного слоя отличается тем, что по границам оксидных зерен образующегося слоя оксида никеля образуется граничный слой, так называемая зернограничная фаза, которая благоприятно сказывается на стойкости к электроэрозионному износу, благодаря чему, таким образом, уменьшается потеря электродного материала в результате электроискровой эрозии и тем самым возрастает срок службы электрода свечи зажигания. Благодаря целенаправленному добавлению кремния к исходному электродному материалу на основе никеля (к сплаву на основе никеля) зернограничная фаза зерен оксида никеля при целевом использовании электродного материала содержит кремний и/или его оксид. В предпочтительном варианте зернограничная фаза зерен оксида никеля образована при целевом использовании электродного материала кремнием и/или его оксидом. Образование такой зернограничной фазы, содержащей кремний и/или его оксид, положительно влияет на термомеханические, электрические, соответственно теплопроводные свойства оксидного слоя. Благодаря этому наряду с электропроводностью образующегося оксидного слоя повышаются далее его стойкость к окислению, а также его термодинамическая стабильность, вследствие чего опять же снижается электроэрозионный износ электродного материала. Так, в частности, при работе свечи зажигания с электродом из предлагаемого в изобретении материала на по меньшей мере части его поверхности образуется оксидный слой главным образом из зерен оксида никеля с зернограничной фазой, содержащей кремний и/или его оксид, соответственно состоящей из кремния и/или его оксида. Такой оксидный слой обладает высокой теплопроводностью, составляющей предпочтительно 6 Вт/(м⋅К), прежде всего по меньшей мере 8 Вт/(м⋅К) или даже 10 Вт/(м⋅К) и более, а также особо высокой электропроводностью. Благодаря этому напряжение, прикладываемое к электродному материалу при его целевом использовании, а также воздействующая на него температура могут быстро и равномерно распределяться по всему электродному материалу, вследствие чего предотвращается появление ограниченных малым участком его поверхности, т.е. локальных, температурных максимумов и максимумов напряжения, что приводит к явному уменьшению коррозии и эрозии электродного материала. В изобретении предлагается, таким образом, идти по новому пути, поскольку благодаря целенаправленному выбору компонентов электродного материала, а именно: никеля, меди и кремния, оптимизируется образующийся при целевом использовании электродного материала оксидный слой, а не уделять в отличие от уровня техники основное внимание обеспечению максимально высокой коррозионной стойкости.

В зависимых пунктах формулы изобретения представлены различные предпочтительные варианты осуществления изобретения.

В последующем описании и в формуле изобретения данные о количестве тех или иных отдельных элементов и соединений в каждом случае, если не указано иное, приведены в пересчете на всю массу электродного материала.

В одном из предпочтительных вариантов предлагаемый в изобретении электродный материал отличается тем, что зернограничная фаза зерен оксида никеля наряду с кремнием и/или его оксидом содержит также медь и/или ее оксид. Однако основная часть меди и/или ее оксида накапливается преимущественно в зернах оксида никеля. Зернограничная фаза зерен оксида никеля, которая наряду с кремнием и/или его оксидом содержит также медь и/или ее оксид, обеспечивает дальнейшее положительное влияние на термомеханические, электрические, соответственно теплопроводные свойства оксидного слоя.

В еще одном предпочтительном варианте предлагаемый в изобретении электродный материал отличается тем, что содержание кремния и/или его оксида в слое оксида никеля составляет от 1 до 5 мас. %, преимущественно от 2 до 4 мас. %, прежде всего 3 мас. %, в пересчете на всю массу слоя оксида никеля. Под содержанием кремния и/или его оксида в слое оксида никеля при этом подразумевается относительное содержание кремния и/или его оксида в зернограничной фазе. Такое относительное содержание можно легко определить путем, например, рентгеноспектрального электронно-зондового микроанализа (РСМА) в растровом электронном микроскопе. Начиная уже с малого относительного содержания кремния и/или его оксида в зернограничных фазах зерен оксида никеля, составляющего примерно 1 мас. %, при измерении наблюдается явное возрастание электропроводности оксидного слоя, которое продолжается с увеличением содержания кремния и/или его оксида в зернограничных фазах вплоть до примерно 5 мас. %. Однако при дальнейшем увеличении относительного содержания кремния и/или его оксида в зернограничной фазе возникает обратный эффект. Поэтому в предпочтительном варианте содержание кремния и/или его оксида должно составлять от 2 до 4 мас. % в пересчете на всю массу слоя оксида никеля.

Предпочтителен далее вариант, в котором электродный материал отличается тем, что примерно 90% и прежде всего примерно 95% зерен оксида никеля имеют размер менее 15 мкм. Образование зерен оксида никеля с минимально возможным размером имеет важное значение для образования слоя оксида никеля из зерен оксида никеля с гомогенным распределением кремнийсодержащей зернограничной фазы. Кроме того, чем меньше размер зерен оксида никеля, тем стабильнее образующийся оксидный слой. Обусловлено это тем, что мелкие зерна оксида никеля образуют зеренную структуру большей плотности, благодаря чему исключается образование пустот или пор увеличенных размеров, а тем самым исключается и образование так называемых мест запрограммированного (или ожидаемого) разрушения. Достаточная стабильность предлагаемого в изобретении электродного материала, имеющего слой из зерен оксида никеля с зернограничными фазами, достигается в том случае, когда по меньшей мере 90% зерен оксида никеля и прежде всего 95% зерен оксида никеля, образующихся при целевом использовании электродного материала, имеют размер менее 15 мкм. Образование зерен оксида никеля размером менее 15 мкм можно обеспечить, например, воздействием искровой плазмы на предлагаемый в изобретении электродный материал.

Особенно предпочтителен вариант, в котором до целевого использования электродного материала содержание в нем кремния составляет от 0,7 до 1,3 мас. %, преимущественно от 0,9 до 1,1 мас. %, прежде всего 1 мас. %, а содержание меди составляет от 0,5 до 1,0 мас. %, преимущественно от 0,60 до 0,85 мас. %, прежде всего 0,75 мас. %, и/или содержание никеля составляет тем самым примерно от 97,5 до 98,5 мас. % в пересчете на всю массу электродного материала. Кремний уже при низком своем относительном содержании, равном 0,7 мас. %, оказывает положительное влияние на поведение электродного материала в окислительных условиях и на электрическое сопротивление образующегося на электродном материале оксидного слоя благодаря тому, что при целевом использовании электродного материала кремний и/или его оксид содержатся/содержится в зернограничной фазе зерен оксида никеля в достаточном количестве, составляющем примерно от 1 до 5 мас. % от исходного количества используемого кремния. Однако при общем содержании кремния выше 1,3 мас. % возникает обратный эффект. Добавление меди в количестве от 0,5 до 1,0 мас. % в пересчете на всю массу электродного материала приводит к дальнейшему снижению его электрического сопротивления, поскольку ионы меди внедряются преимущественно в кристаллическую решетку оксида никеля, вследствие чего повышается электропроводность образующегося оксидного слоя. Подобный эффект можно обнаружить уже при низком содержании меди, составляющем 0,5 мас. %. Однако содержание меди не должно превышать 1 мас. %, поскольку в противном случае невозможно более в достаточной мере обеспечить необходимую механическую прочность электродного материала. Поэтому в особенно предпочтительном варианте электродный материал содержит кремний в количестве от 0,9 до 1,1 мас. %, прежде всего 1 мас. %, и медь в количестве от 0,6 до 0,85 мас. %, прежде всего 0,75 мас. %. Добавление указанных элементов - кремния и меди - в указанных количествах приводит в результате накопления и повышения концентрации кремния и/или его оксида, соответственно кремния и/или его оксида и меди и/или ее оксида в зернограничных фазах зерен оксида никеля, образующих при целевом использовании электродного материала слой оксида никеля, к достижению особо высокой электропроводности такого оксидного слоя. Образующийся оксидный слой обладает далее достаточной термодинамической и механической стабильностью, благодаря чему эффективно уменьшаются также электроэрозионный износ и коррозия предлагаемого в изобретении электродного материала.

Предпочтителен далее вариант, в котором предлагаемый в изобретении электродный материал отличается тем, что толщина слоя зернограничной фазы составляет менее 0,3 мкм, преимущественно менее 0,2 мкм, прежде всего менее 0,1 мкм. С чем меньшей толщиной образуется зернограничная фаза, тем меньше пустоты или поры между зернами оксида никеля и тем выше сплошность и стабильность поверхности оксидного слоя, которая благодаря этому оказывается лучше защищена от электроэрозионных воздействий, поскольку на ней тем самым имеется лишь малое количество мест запрограммированного (или ожидаемого) разрушения. Однако толщина слоя зернограничных фаз предпочтительно должна быть также по меньшей мере настолько большой, чтобы в нем могли накапливаться отдельные атомы кремния и/или частицы его оксида. Поэтому толщина слоя зернограничных фаз прежде всего должна быть больше 0,1 нм, но меньше 0,2 мкм и главным образом меньше 0,1 мкм.

В еще одном предпочтительном варианте осуществления изобретения предлагаемый в нем электродный материал отличается тем, что он наряду с никелем, медью и кремнием содержит иттрий в количестве от 0,07 до 0,13 мас. %, преимущественно от 0,09 до 0,11 мас. %, прежде всего 0,10 мас. %. Добавление иттрия в столь малых количествах предотвращает аномальный рост зерен в процессе целевого использования свечи зажигания с электродом из предлагаемого в изобретении материала. Содержание иттрия можно целенаправленно сохранять на низком уровне, например, путем получения сплава с низким содержанием кислорода. Иттрий при его содержании более 0,13 мас. % отрицательно влияет на поведение электродного материала в окислительных условиях, а тем самым и на электрическое сопротивление образующегося оксидного слоя, поскольку в электродном материале образуются иттрийсодержащие выделения.

В еще одном предпочтительном варианте осуществления изобретения электродный материал отличается суммарным содержанием в нем металлических примесей менее 0,2 мас. %, прежде всего менее 0,1 мас. %. К таким металлическим примесям относятся при этом такие элементы и соединения, как, например, железо, титан, хром, марганец и т.п. Подобные примеси ослабляют эффект повышения электропроводности, достигаемый благодаря добавлению кремния и меди в указанных выше количествах к материалу на основе никеля. Помимо этого такие примеси уменьшают теплопроводность сплава.

Предпочтителен прежде всего вариант, в котором зерна оксида никеля не содержат кремний и/или его оксид. Кремний, соответственно его оксид при внедрении в зерна оксида никеля конкурируют в них с частицами меди (ионами меди), соответственно с ее оксидом, из-за чего эффективное повышение электропроводности предлагаемого в изобретении электродного материала становится невозможным.

В особенно предпочтительном варианте электродный материал в основном не содержит алюминий, и/или его соединения, и/или интерметаллические фазы. Алюминий и его соединения уменьшают электропроводность электродного материала и образующегося на нем оксидного слоя и тем самым способствуют электроэрозионному износу электродного материала. Благодаря отказу от применения алюминия явно, т.е. измеримо, улучшаются поведение электродного материала в окислительных условиях и прежде всего электрическое сопротивление образующегося оксидного слоя, а тем самым и эрозионная стойкость электродного материала. Помимо этого явно улучшается пригодность электродного материала к обработке давлением. Аналогичный эффект оказывает и отсутствие интерметаллических фаз, поскольку они присутствуют в виде выделений в никелевой основе и приводят к возникновению термомеханических напряжений и к снижению теплопроводности, вследствие чего повышаются электроэрозионный износ и коррозия электродного материала.

Особенно предпочтителен далее вариант, в котором содержание железа, и/или хрома, и/или титана составляет менее 0,05 мас. %, прежде всего менее 0,01 мас. %, и/или содержание серы и/или ее соединений и/или углерода и/или его соединений составляет менее 0,01 мас. %, преимущественно менее 0,005 мас. %, прежде всего менее 0,001 мас. %. Именно указанные элементы - железо и/или хром и/или титан - отрицательно влияют на электропроводность электродного материала. Предпочтительно далее содержание серы и/или ее соединений и/или углерода и/или его соединений менее 0,01 мас. %, преимущественно менее 0,005 мас. %, прежде всего менее 0,001 мас. %, поскольку такие элементы и соединения также отрицательно влияют на поведение сплава в окислительных условиях и прежде всего могут приводить к интенсификации процессов коррозии электродного материала.

Особенно предпочтителен также вариант, в котором содержание кислорода в электродном материале составляет менее 0,003 мас. %, прежде всего менее 0,002 мас. %, поскольку кислород способствует окислению не только никелевого материала, но и возможных примесей, что в свою очередь способствует повышению износа электродного материала.

В еще одном предпочтительном варианте осуществления изобретения электродный материал содержит в основном, т.е. без учета технически обусловленных, неизбежных примесей, кремний в количестве 1 мас. %, медь в количестве 0,75 мас. % и иттрий в количестве 0,1 мас. %, а в остальном состоит из никеля, на долю которого приходится порядка 98,15 мас. %. Подобный электродный материал при его целевом использовании образует стабильный, тонкий и равномерный слой оксида никеля с тонкодисперсными зернограничными фазами, в которые внедрены кремний и/или его оксид, соответственно кремний и/или его оксид и медь и/или ее оксид. Такой электродный материал обладает высокой теплопроводностью, превышающей 10 Вт/(м⋅К), и малым электрическим сопротивлением, т.е. высокой электропроводностью. Благодаря этому подобный электродный материал подвержен меньшему электроэрозионному износу и проявляет явно сниженную склонность к коррозии и тем самым в высшей степени пригоден для работы при высоких температурах.

В еще одном предпочтительном варианте электродный материал содержит в основном, т.е. без учета технически обусловленных, неизбежных примесей, кремний в количестве от 0,7 до 1,3 мас. %, прежде всего 1 мас. %, медь в количестве от 0,5 до 1,0 мас. %, прежде всего 0,75 мас. %, и иттрий в количестве от 0,07 до 0,13 мас. %, прежде всего 0,1 мас. %, и содержит кислород в количестве менее 0,003 мас. %, прежде всего менее 0,002 мас. %, серу в количестве 0,001 мас. % и углерод в количестве 0,003 мас. %, а в остальном состоит из никеля, при этом на долю металлических примесей суммарно приходится менее 0,1 мас. %. Такой электродный материал благодаря подобному своему составу подвержен минимальному электроэрозионному износу и проявляет минимальную склонность к коррозии.

Объектом настоящего изобретения является далее способ получения предлагаемого в изобретении электродного материала, предусматривающий стадии приготовления сплава на основе никеля и добавления других элементов, таких как кремний, медь и при необходимости иттрий.

При целевом использовании полученного таким путем предлагаемого в изобретении электродного материала на по меньшей мере части его поверхности образуется оксидный слой с оптимизированной структурой. Под “оптимизированной структурой” при этом подразумевается, что оксидный слой отличается однородностью и стабильностью своей структуры, а кроме того, имеет сравнительно малую толщину и равномерно покрывает поверхность в отличие от образующихся на традиционных электродах оксидных слоев. Помимо этого между зернами оксида никеля образованы зернограничные фазы, содержащие кремний и/или его оксид. Благодаря этому возможно получение электродного материала с низким электрическим сопротивлением образующегося на его поверхности оксидного слоя, который вследствие этого обладает повышенной электропроводностью. Кроме того, такой электродный материал обладает также повышенной теплопроводностью. Предлагаемый в изобретении способ позволяет тем самым получить изготовленный из недорогого материала электрод свечи зажигания, который отличается чрезвычайно высокой температуростойкостью и явно меньшими электроэрозионным износом и обгоранием, а также исключительно высокими стойкостью к окислению и коррозионной стойкостью. Тем самым электрод свечи зажигания, изготовленный из предлагаемого в изобретении материала, остается стабильным и износостойким даже при высоких температурах в экстремальных условиях типа тех, которые преобладают, например, в камере сгорания в двигателе.

Объектом настоящего изобретения является далее изготовленный из описанного выше материала электрод свечи зажигания, который может использоваться, например, в качестве ее центрального электрода и/или бокового электрода в виде монометаллического электрода или же в виде биметаллического электрода с медным сердечником и оболочкой на нем из предлагаемого в изобретении электродного материала.

Еще одним объектом изобретения является применение никеля, кремния и меди для приготовления сплава в качестве материала электрода свечи зажигания, каковой материал отличается наличием у него исключительно высокой электропроводности, а также высокой теплопроводности и тем самым длительным сроком службы, соответственно, высоким ресурсом.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

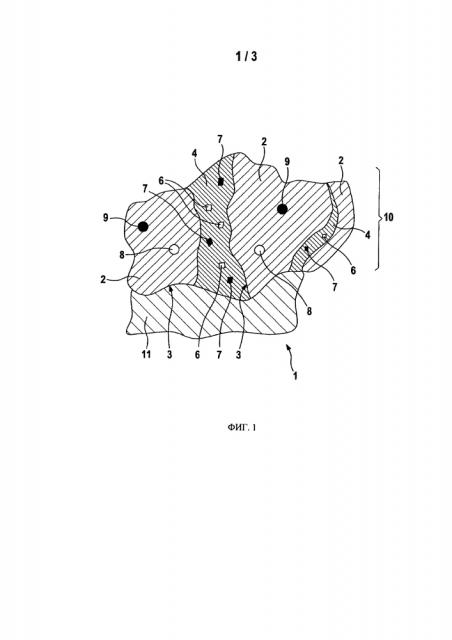

на фиг. 1 - схематичный вид в разрезе предлагаемого в изобретении материала электрода свечи зажигания,

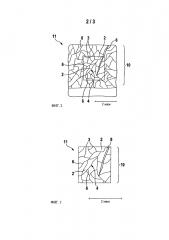

на фиг. 2 - схематичный вид фрагмента оксидного слоя предлагаемого в изобретении материала электрода свечи зажигания,

на фиг. 3 - увеличенный вид выделенной на фиг. 2 прямоугольной рамкой части оксидного слоя предлагаемого в изобретении материала электрода свечи зажигания и

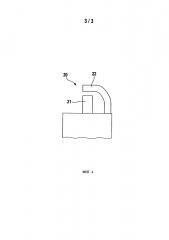

на фиг. 4 - свеча зажигания с электродами из предлагаемого в изобретении материала.

Описание варианта осуществления изобретения

На фиг. 1 схематично в разрезе показан предлагаемый в изобретении материал 1 электрода свечи зажигания, называемый также просто электродным материалом 1. На поверхности никелевого сплава 11 в результате целевого использовании электродного материала 1 образовался слой 10 оксида никеля, состоящий из зерен 2 оксида никеля с границами 3 между ними и с находящейся между зернами 2 оксида никеля зернограничной фазой 4, при этом зернограничные фазы на данном схематичном виде в разрезе изображены преувеличенно крупными. Зерна 2 оксида никеля содержат частицы 8 меди (ионы меди) и частицы 9 оксида меди, внедренные в кристаллическую решетку (не показана) оксида никеля, образующего слой 10. Зернограничная фаза 4 содержит частицы 6 кремния и частицы 7 оксида кремния. Слой 10 оксида никеля с подобной структурой отличается высокой термодинамической стабильностью, высокой теплопроводностью и исключительно высокой электропроводностью.

На фиг. 2 схематично показан фрагмент слоя 10 оксида никеля у предлагаемого в изобретении электродного материала 1, который перед образованием такого оксидного слоя состоял в основном из кремния на 1 мас. %, из меди на 0,75 мас. % и из никеля на 98,25 мас. %. Между зернами 2 оксида никеля по границам 3 между ними образовались зернограничные фазы 4, содержащие кремний 6. В качестве примера на чертеже показаны также две трещины 8, которые могут образоваться в слое 10 оксида никеля.

На фиг. 3 в увеличенном масштабе показана выделенная на фиг. 2 прямоугольной рамкой часть предлагаемого в изобретении электродного материала. На данном чертеже отчетливо видны кремний 6, соответственно оксид 7 кремния, накопившиеся в зернограничных фазах 4.

На фиг. 4 показана предлагаемая в изобретении свеча 20 зажигания с ее центральным электродом 21 и боковым электродом 22, которые изготовлены из предлагаемого в изобретении материала, при этом боковой электрод 22 выполнен в виде монометаллического электрода, а центральный электрод 21 выполнен в виде биметаллического электрода.

В изобретении, таким образом, предлагается материал, который предназначен для изготовления из него электрода свечи зажигания или в целом свечи зажигания и который благодаря образованию оксидного слоя прежде всего при его целевом использовании отличается низким электроэрозионным износом и исключительно высокой коррозионной стойкостью при минимизированной производственной себестоимости и при достаточной термодинамической и механической стабильности.

1. Электрод свечи зажигания, выполненный из сплава на основе никеля, содержащего кремний в количестве от 0,7 до 1,3 мас. %, медь в количестве от 0,5 до 1,0 мас. % и никель в количестве от 97,5 до 98,5 мас. % и имеющего на по меньшей мере части своей поверхности образовавшийся в окислительной атмосфере слой оксида никеля из зерен оксида никеля, зернограничная фаза которых содержит кремний и/или его оксид в количестве от 1 до 5 мас. % в пересчете на всю массу оксидного слоя.

2. Электрод свечи зажигания по п. 1, отличающийся тем, что зернограничная фаза зерен оксида никеля дополнительно содержит медь и/или ее оксид.

3. Электрод свечи зажигания по п. 1 или 2, отличающийся тем, что содержание кремния и/или его оксида в слое оксида никеля составляет от 2 до 4 мас. %, прежде всего 3 мас. %, в пересчете на всю массу оксидного слоя.

4. Электрод свечи зажигания по п. 1, отличающийся тем, что по меньшей мере 90%, прежде всего 95%, зерен оксида никеля имеют размер менее 15 мкм.

5. Электрод свечи зажигания по п. 1, отличающийся тем, что содержание кремния в сплаве составляет от 0,9 до 1,1 мас. %, прежде всего 1 мас. %, а содержание меди составляет от 0,6 до 0,85 мас. %, прежде всего 0,75 мас. %.

6. Электрод свечи зажигания по п. 1, отличающийся тем, что толщина зернограничной фазы составляет менее 0,3 мкм, преимущественно менее 0,2 мкм, прежде всего менее 0,1 мкм.

7. Электрод свечи зажигания по п. 1, отличающийся тем, что сплав дополнительно содержит иттрий в количестве от 0,07 до 0,13 мас. %, преимущественно от 0,09 до 0,11 мас. %, прежде всего 0,10 мас. %.

8. Электрод свечи зажигания по п. 1, отличающийся тем, что суммарное содержание металлических примесей в сплаве составляет менее 0,2 мас. %, прежде всего менее 0,1 мас. %.

9. Электрод свечи зажигания по п. 1, отличающийся тем, что зерна оксида никеля не содержат кремний или его оксид.

10. Электрод свечи зажигания по п. 1, отличающийся тем, что содержание металлических примесей железа, и/или хрома, и/или титана в сплаве составляет менее 0,05 мас. %, прежде всего менее 0,01 мас. %, и/или содержание серы и/или ее соединений и/или углерода и/или его соединений в сплаве составляет менее 0,01 мас. %, преимущественно менее 0,005 мас. %, прежде всего менее 0,001 мас. %.

11. Электрод свечи зажигания по п. 1, отличающийся тем, что содержание кислорода в сплаве составляет менее 0,003 мас. %, прежде всего менее 0,002 мас. %.

12. Электрод свечи зажигания по п. 7, отличающийся тем, что сплав на основе никеля содержит никель в количестве 98,15 мас. %, кремний в количестве 1 мас. %, медь в количестве 0,75 мас. % и иттрий в количестве 0,1 мас. %.

13. Способ изготовления электрода свечи зажигания по одному из пп. 1-12, заключающийся в том, что приготавливают сплав на основе никеля, содержащий кремний и медь, и осуществляют нагрев в окислительной атмосфере, в результате которого на по меньшей мере части поверхности сплава образуется слой оксида никеля из зерен оксида никеля, зернограничная фаза которых содержит кремний и/или его оксид в количестве от 1 до 5 мас. % в пересчете на всю массу оксидного слоя.

14. Способ по п. 13, отличающийся тем, что приготавливают сплав, содержащий дополнительно иттрий в количестве от 0,07 до 0,13 мас. %, преимущественно от 0,09 до 0,11 мас. %, прежде всего 0,10 мас. %.

15. Свеча зажигания с электродом по одному из пп. 1-12.

16. Свеча зажигания по п. 15, отличающаяся тем, что электрод представляет собой ее центральный или боковой электрод.

17. Свеча зажигания по п. 15, отличающаяся тем, что электрод представляет собой биметаллический центральный электрод или боковой электрод с медным сердечником.

18. Применение электрода свечи зажигания по одному из пп. 1-12 в качестве центрального или бокового электрода свечи зажигания для двигателя внутреннего сгорания.