Способ упрочнения и формирования винтового арматурного стержня

Иллюстрации

Показать всеИзобретение относится к области упрочнения и формирования винтового профиля, в частности арматурных стержней, используемых для изготовления железобетонных элементов. Способ включает скручивание арматурной заготовки вокруг своей продольной оси. Повышение прочности арматурных стержней обеспечивается за счет того, что последовательно и непрерывно осуществляют редукционную прокатку арматурной заготовки круглого или квадратного поперечного сечения при температуре ниже температуры рекристаллизации в квадратном калибре со степенью деформации 20-40%, и ее последующее скручивание с обеспечением формирования арматурного стержня с винтовым профилем на его поверхности, угол наклона которого составляет 35-60° к продольной оси стержня. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения арматурных стержней из бухт проката круглого и квадратного профиля при производстве стальной арматуры. Традиционно стальную арматуру получают из круглого подката горячей прокаткой для образования арматурного профиля и последующей закалкой низколегированной стали для обеспечения требуемых механических и пластических свойств (Железобетонные конструкции. Общий курс / В.Н. Байков, Э.Е. Сигалов. - М.: Стройиздат, 1991, 767 с.). Недостатком таких способов является использование энергоемких процессов горячей деформации и термической обработки.

Современные способы совмещают процессы формирования подката, его горячую пластическую деформацию для образования арматурного профиля и термического упрочнения (закалки).

Известен, например, способ термомеханической обработки проката (патент RU 2340684, C21D 8/08, C21D 1/02, опубл. 10.12.2008), относящийся к черной металлургии, в частности к изготовлению термоупрочненной стержневой арматурной стали в крупных профилях с использованием тепла прокатного нагрева из непрерывно-литой низколегированной стали при термическом упрочнении проката в потоке среднесортных станов. Однако способ требует создания специализированной поточной линии с наукоемкой системой согласования скоростей обработки и предусматривает энергоемкую операцию пластического формирования арматурного профиля. К тому же обеспечить тепловые условия обработки непрерывно-литой заготовки удается только для крупных профилей.

Также известен способ прокатки арматуры периодического винтового профиля из легированной стали 25Г2С, 30ХГ2С, 35ГС для железобетонных конструкций (Патент RU 2467075 МПК C21D 8/08, опубл. 05.10.2009 г.), включающий горячую прокатку арматуры из трубчатой заготовки и накатку гребней на ее поверхности в виде рифов, при этом гребни накатывают в горячем состоянии поперечной накаткой по правой или левой однозаходной или многозаходной винтовой спирали. Способ включает горячую прокатку и накатку винтовой спирали, которые являются весьма энергоемкими операциями и заметно повышают себестоимость продукции.

Наиболее близким к заявляемому способу является способ упрочнения арматурного стержня из материала, обладающего площадкой текучести (Патент RU 2457259 МПК C21D 8/08, опубл. 27.07.2012)., включающий скручивание арматурного стержня вокруг своей продольной оси с превышением предела текучести на растяжение материала наружных волокон арматурного стержня до достижения уровня предела прочности, при этом при скручивании один конец арматурного стержня закреплен, а скручивание арматурного стержня производят с другого конца до образования нераскручивающейся винтовой формы по всей длине стержня.

Недостатком данного способа является то, что процесс получения арматуры разделен на отдельные операции, такие как: резка заготовки арматурного стержня; закрепление одного конца заготовки арматурного стержня; скручивание заготовки арматурного стержня; раскрепление конца арматурного стержня. Такая последовательность операций процесса получения арматурных стержней требует больших затрат времени и, соответственно, представляется малопроизводительным процессом. Кроме того, данный способ не обеспечивает необходимых эксплуатационных и прочностных характеристик.

Задачей изобретения является формирование регламентированного винтового арматурного профиля с повышенными прочностными и эксплуатационными характеристиками.

Техническим результатом изобретения является повышение эффективности упрочнения за счет интенсивной пластической деформации и формирования арматурного профиля.

Указанный технический результат достигается способом упрочнения арматурного стержня из материала, обладающего площадкой текучести, включающим скручивание арматурного стержня вокруг своей продольной оси с превышением предела текучести на растяжение материала наружных волокон арматурного стержня, в котором в отличии от прототипа, исходный арматурный стержень круглого или квадратного поперечного сечения последовательно подвергают при температуре ниже температуры рекристаллизации редукционной прокатке в квадратном калибре со степенью деформации 20-40% и скручиванию в условиях непрерывного процесса с превышением предела текучести внутренних волокон арматурного стержня, до формирования на поверхности арматурного стержня винтового профиля с углом к продольной оси 35-60 градусов.

Заявляемый способ упрочнения арматурного стержня и формирования винтового арматурного профиля может быть использован для получения арматурных стержней из металлических материалов, обладающих площадкой текучести (например, сталь, дюраль, медь), круглого или квадратного поперечного сечения.

Повышение прочностных характеристик материала достигается в соответствии с действием закона Холла-Петча, показывающего, что повышение прочности поликристаллических металлов находится в прямой зависимости от величины структурных фрагментов, причем, чем мельче структурные фрагменты, тем выше показатель прочности [Е.О. Hall. Proc. Roy. Soc. В 64, 474 (1951), N.J. Petch. J. Iron Steel Inst. 174, 25 (1953)]. После холодной деформационной обработки прокаткой и скручиванием в поперечном сечении арматурных стержней формируется гетерогенный тип структуры. Это связано с тем, что при свободном кручении в центре заготовок деформация минимальная, а на периферии максимальная, соответственно, более крупные структурные фрагменты наблюдаются в области центральных волокон, а наиболее мелкие, вплоть до субмикронных, в области наружных волокон. При проведении редукционной прокатки и последующего скручивания стержня происходит пластическая деформация как внешних, так и внутренних волокон стержня, которая сопровождается измельчением исходной структуры, что обеспечивает повышение прочности арматурных стержней в целом за счет эффекта интенсивного деформационного упрочнения металлических материалов при температуре ниже температуры рекристаллизации. Следует также отметить, что наиболее высокая прочность за счет формирования более мелкой структуры наблюдается в поверхностных слоях стержней, что, как правило, обеспечивает стержням высокие показатели сопротивления изгибу и износу [Горячева И.Г. Механика фрикционного взаимодействия. Монография - М.: Наука, 2001.- 478 с.].

При скручивании изменяется также вид стержня - формируется винтовой профиль стержня. Известно, что деформация сдвигом, которая реализуется при формировании винтового профиля (скручивания) является менее энергоемкой по сравнению с растяжением или сжатием [Процессы пластического структурообразования / В.М. Сегал, В.И. Резников, В.И. Копылов и др. - Минск: Наука и техника, 1994. - 232 с.]. Для получения высоких эксплуатационных свойств угол скручивания должен соответствовать требованиям нормативных документов на арматурные стержни [ГОСТ Р-52544-2006: «Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия»].

Изобретение позволяет обеспечить повышенные прочностные характеристики, снизить энергетические и временные затраты при формировании арматурных стержней за счет использования в непрерывном процессе обработки последовательно двух видов ИПД: редукционной прокатке и сдвиговой деформации скручиванием, которую обеспечивают в едином процессе.

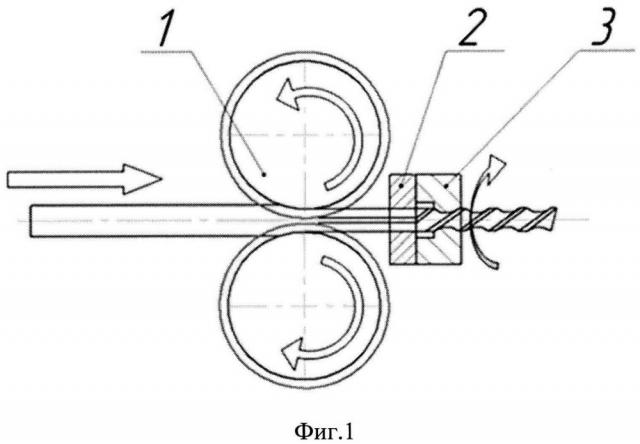

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена принципиальная схема реализации способа, где показаны прокатный стан 1, направляющая 2 и скручивающий механизм 3. На фиг. 2 показан арматурный стержень диаметром 10 мм и длиной 200 мм с винтовым профилем, полученный из прутка круглого сечения стали марки 10 редукционной прокаткой на одноклетьевом стане со степенью деформации 22% и последующим скручиванием на угол 50 градусов. Предел текучести полученного образца арматурного стержня составил 535 МПа. Полученные характеристики образца соответствуют арматуре марки А(В)500С ГОСТ Р-52544-2006.

Таким образом, предложенное изобретение позволяет повысить прочностные и эксплуатационные характеристики арматурного стержня за счет сочетания в непрерывном процессе обработки двух видов ИПД: редукционной прокатки и сдвиговой деформации скручиванием.

Способ изготовления арматурного стержня из металлического материала, обладающего площадкой текучести, включающий скручивание арматурной заготовки вокруг своей продольной оси, отличающийся тем, что последовательно и непрерывно осуществляют редукционную прокатку арматурной заготовки круглого или квадратного поперечного сечения при температуре ниже температуры рекристаллизации в квадратном калибре со степенью деформации 20-40%, и ее последующее скручивание с обеспечением формирования арматурного стержня с винтовым профилем на его поверхности, угол наклона которого составляет 35-60° к продольной оси стержня.