Способ отверждения термореактивных полимерных порошковых покрытий

Иллюстрации

Показать всеИзобретение относится к способам получения покрытий из полимерных порошковых композиций, нанесенных в электростатическом поле, и предназначено для контроля и управления технологическим процессом формирования покрытия. Способ включает измерение, регистрацию и контроль значений параметров физического состояния покрытия в виде электрических сигналов, пропорциональных изменению значений интенсивности теплового излучения поверхности покрытия, представляя ее графической зависимостью от температуры в рабочем объеме. Одновременно производят измерение и регистрацию в виде графической зависимости от температуры, значения толщины покрытия и коэффициента отражения, сопоставляют графические зависимости указанных параметров с диаграммой изменения рабочей температуры в камере и путем математической обработки электронным устройством определяют среднестатистические величины времени появления стабилизации указанных параметров. Производят сравнение полученных среднестатистических величин со значением времени стабилизации температуры в рабочем объеме после завершения инерционных процессов и определяют их сумму по результатам сравнения. Производят математические вычисления путем последующего суммирования полученной величины и значения времени выхода на режим полимеризации, установленного графически, и затем сравнивают со значением заданного технологически времени окончания процесса, и определяют требуемое расчетное время полного отверждения покрытия. Производят вычисление разности полученных среднестатистических значений времени стабилизации параметров и времени установления термодинамического равновесия в рабочем объеме, после чего выполняют суммирование этих разностей со значением времени наступления заданной технологически температуры полимеризации. Искомый момент окончательного отверждения покрытия определяют по равенству или разнице вычисленной величины времени с заранее установленным временем окончания процесса формирования покрытия. Технический результат – обеспечение определения момента окончательного формирования покрытия после завершения инерционных процессов при нагреве в рабочем объеме камеры с учетом влияния на процессы формирования покрытия приращения температуры в рабочем объеме за промежуток времени, в течение которого происходит повышение и затем снижение ее до уровня, заданного технологически, что обеспечивает получение качества получаемого покрытия из термореактивных полимерных порошковых композиций. 6 ил.

Реферат

Изобретение относится к способу получения покрытий из термореактивных полимерных порошковых композиций, нанесенных в электростатическом поле и предназначено для контроля и управления технологическим процессом формирования покрытия.

Известен способ нанесения покрытий на поверхности металлических подложек (патент RU 2241548 С2, B05D 7/14, B05D 3/06), использующий для получения качественного покрытия БИК-излучение высокой энергии с контролируемым диапазоном длин волн излучателя. Недостатком данного изобретения является отсутствие контроля технологических показателей процесса формирования покрытия, особенно на стадии отверждения.

Известно излучающее устройство, способ и установка для нанесения порошкового покрытия на изделие из древесного материала (патент №2457907, МПК B05D 3/02, опубл. 20.06.2007 г.). Способ и устройство позволяют измерять температуру поверхности, подвергаемой облучению. Недостатком данного способа является только управление энергией излучателя по температуре, а не контроль и оценка процесса получения покрытия.

Известен способ определения пленкообразования порошковых термопластов (авторское свидетельство СССР №1476354, опубл. 30.04.89 г.), в котором для оценки степени пленкообразования при определенной температуре и времени нагрева используют регистрацию коэффициента зеркального отражения от слоя порошкового материала на поверхности изделия. Однако способ в основном применим в процессах исследования только в лабораторных условиях и не применим при формировании покрытий из термореактивных полимерных порошковых композиций ввиду того, что эти композиции кроме стадии оплавления проходят финишную стадию отверждения, где продолжают происходить и химические превращения в течение определенного времени по достижении температуры полимеризации.

Известен способ отверждения порошковых покрытий (патент РФ №2350404, МПК В05D 3/02, опубл. 23.03.2009 г.), наиболее близкий к заявляемому и принятый за прототип. Для отверждения порошкового покрытия на поверхности основы применяют БИК-излучатели, работающие в диапазоне длин волн от 760 до 1500 нм. Протекание процесса отверждения покрытия отслеживают путем регистрации теплового излучения, испускаемого от поверхности порошкового покрытия. Тепловое излучение, регистрируемое инфракрасной оптической системой, преобразуется в электрические сигналы, которые затем формируются в изображения с различными оттенками цветов, по которым визуально оценивают качество покрытия и после их электронной обработки, для достоверности оценки сравнивают по опорным изотермам, которые должны быть составлены заранее для каждого типа порошковой композиции.

Однако при использовании этого способа возникают ошибки при оценке качества покрытия только по цветовым оттенкам поверхности (согласно описанию самого изобретения). Составление базовых изотерм для каждого типа порошковых композиций с целью повышения достоверности оценки качества полученного покрытия является слишком трудоемким процессом для производственных условий. Кроме того, в случае ошибочной оценки по цветному оттенку, после прерывания процесса формирования покрытия необходимо повторное отверждение, что ухудшает качество получаемого покрытия.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении качества получаемого покрытия из термореактивных полимерных порошковых композиций путем измерения, регистрации и контроля одновременно физических и технологических параметров состояния покрытия для точного установления состояния его отверждения.

Технический результат достигается тем, что в способе отверждения термореактивных полимерных порошковых покрытий на поверхности изделий, включающем на несение термореактивных полимерных порошковых покрытий в электростатическом поле на поверхность изделий, оплавление, растекание и отверждение путем подвода тепловой энергии, процесс отверждения покрытия отслеживают методом регистрации теплового излучения, испускаемого поверхностью покрытия в процессе отверждения, которое измеряют оптической системой, сканируют и преобразуют в электрические сигналы, замеряют температуру в рабочем объеме по времени, новым является то, что электрические сигналы, пропорциональные изменению интенсивности теплового излучения формирующегося покрытия, представляют в виде графической зависимости от температуры в рабочем объеме с установлением времени наступления термодинамического равновесия в рабочем объеме при заданных технологически температуре и времени полимеризации, при этом одновременно производят измерение и регистрацию текущих значений параметров, определяющих физическое состояние покрытия в данный момент - толщину и коэффициент отражения покрытия, представляют их в виде графической зависимости от температуры в рабочем объеме, при этом производят сопоставление этих графических зависимостей с диаграммой изменения температуры в рабочем объеме по времени, визуально на экране электронного устройства и путем математической обработки текущих значений параметров физического состояния покрытия - толщины, коэффициента отражения покрытия и теплового излучения определяют время появления стабилизации этих значений, по полученным вышеупомянутым графикам на экране электронного устройства управления производят вычисление среднестатистических значений времени наступления состояния стабилизации толщины, коэффициента отражения покрытия и интенсивности теплового излучения, путем сравнения предыдущего и последующего за ним значений полученных по времени и по моменту равенства сравниваемых величин определяют время прекращения изменения указанных величин, что соответствует моменту их стабилизации, вычисленное время наступления состояния стабилизации толщины, коэффициента отражения покрытия и теплового излучения сопоставляют со значением времени установления термодинамического равновесия в рабочем объеме на диаграмме зависимости температуры по времени и определяют разность этих величин, полученные величины суммируют со значением времени выхода на температуру полимеризации, полученное значение времени сравнивают со значением времени полимеризации ранее заданной технологически, время окончательного формирования покрытия определяют по равенству или разнице полученных значений, путем их математической обработки на электронном устройстве управления, причем в процессе измерения параметров, регистрации их в виде графиков на экране для визуального контроля и математической обработки измеренных значений параметров технологических и физического состояния покрытия и при достижении стабилизации этих значений формируют управляющие сигналы процессом полимеризации электронным устройством управления,

Скорость нагрева в рабочем объеме поддерживается равной Vн=4,5-4,7°С/мин для обеспечения постоянства вида диаграммы изменения температуры в рабочем объеме по времени при наложении на нее графиков параметров физического состояния покрытия.

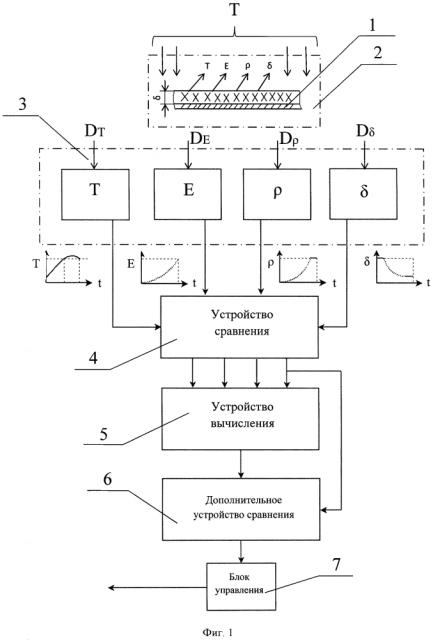

На фиг. 1 представлена структурная схема электронного устройства измерения, регистрации и визуального контроля физического состояния покрытия формирующегося на поверхности изделия из термореактивных полимерных порошковых композиций в замкнутом объеме рабочей камеры путем подвода тепловой энергии (Т).

Здесь: 1 - поверхность изделия; 2 - рабочая камера; 3 - электронное устройство (измерительно-преобразовательная система); 4 - устройство сравнения; 5 - устройство вычисления; 6 - дополнительное устройство сравнения; 7 - блок управления.

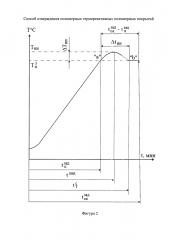

На фиг. 2 - диаграмма изменения температуры в рабочей камере.

Здесь: - заданная технологически температура полимеризации для принятого типа порошковой композиции,

Тин - максимальная температура в рабочем объеме за счет аккумулированного тепла.

ΔТин - приращение температуры в камере за счет инерционных процессов.

- время полимеризации покрытия, заданное технологически поставщиком порошковых композиций.

Отчет значений температуры и времени производится с момента включения установки полимеризации.

На фиг. 3 - график изменения коэффициента отражения поверхности.

На фиг. 4 - график изменения толщины покрытия.

На фиг. 5 - график изменения интенсивности теплового излучения поверхности.

На фиг. 6 - графики изменения физических параметров наложенные на диаграмму изменения температуры в рабочей камере.

Здесь: Тпз - температура полимеризации, заданная поставщиком порошковой композиции.

Тин - максимальная температура в рабочем объеме, обуславливаемая конструктивными особенностями установки полимеризации.

ΔT - приращение температуры в рабочем объеме за счет инерционных процессов аккумулированного тепла.

tпзад - время выхода на заданную технологически температуру полимеризации.

Δtин - время завершения инерционных процессов нагрева.

tδс - момент (время) наступления стабилизации значения толщины покрытия.

tρc - момент наступления состояния стабилизации показателя коэффициента отражения покрытия.

tEс - момент наступления состояния стабилизации интенсивности теплового излучения покрытия.

- момент наступления состояния стабилизации температуры в рабочем объеме камеры после окончания инерционного приращения температуры.

tокзад - время полимеризации покрытия, задаваемая технологически поставщиком порошковой композиции.

tотвр - искомое время отверждения покрытия, определяемое расчетным путем.

Сущность способа заключается в следующем.

В процессе нагрева покрытия происходит как поглощение, так как и тепловое излучение его поверхности. По мере изменения физического состояния слоя (оплавление, растекание, отверждение) под воздействием температуры будет меняться интенсивность теплового излучения, измеряемая оптической системой и представляемая в виде его зависимости от времени на экране электронного устройства управления.

Другим показателем физического состояния порошкового слоя, нанесенного в электростатическом поле, является его толщина δ, материал которого в первоначальный момент времени характеризуется определенной рыхлостью. По мере нагрева за счет плавления, растекания материала, слой начинает уплотняться с переходом в вязко-текучее состояние, далее образуется монолитный слой, толщина которого стабилизируется при достижении покрытия степени отверждения.

Следующим показателем физического состояния слоя покрытия принимается коэффициент отражения ρ от его поверхности луча света.

В процессе формирования покрытия этот показатель также меняет свою величину от минимума до максимального значения к окончанию процесса полного отверждения. Переход порошкового слоя в сплошную монолитную пленку характеризуется тем, что первоначальный слой сильно рассеивает, затем, по мере образования вязко-текущего слоя коэффициент отражения возрастает, затем стабилизируется, значение его на графике приобретает линии, параллельные оси координат.

Из-за инерционных процессов аккумулированного тепла, присущих любому оборудованию нагрева в замкнутом объеме, будет происходить приращение температуры ΔT в течение определенного времени Δtин по отношению к заданным директивным технологическим процессам формирования покрытия из полимерных порошковых покрытий. Затем в течение определенного времени температура Тпз в рабочем объеме стабилизируется, т.е. наступает момент термодинамического равновесия системы, но при этом процесс пленкообразования еще не прекращается.

Обычно предполагается, что полное формирование покрытий на изделиях происходит после достижения температуры и времени, установленных технологически, и является различным для разных типов полимерных порошковых композиций. При этом не учитывается влияние на процессы формирования покрытия, приращение температуры в рабочем объеме за промежуток времени, в течение которого происходит превышение и затем снижение ее до уровня, заданного технологически.

Предлагаемый способ предусматривает измерение, регистрацию и контроль значений параметров физического состояния покрытия в виде электрических сигналов, пропорциональных изменению значений интенсивности теплового излучения поверхности покрытия, представляя ее графической зависимостью от температуры в рабочем объеме.

При этом одновременно производят так же измерение и регистрацию в виде графической зависимости от температуры, значения толщины покрытия и коэффициента отражения.

Производится сопоставление графических зависимостей указанных параметров с диаграммой изменения рабочей температуры в камере и путем математической обработки электронным устройством управления текущих значений параметров физического состояния покрытия определяются среднестатистические величины времени появления стабилизации указанных параметров.

Затем производится сравнение полученных среднестатистических величин со значением времени стабилизации температуры в рабочем объеме после завершения инерционных процессов и определяется их сумма по результатам сравнения.

Производятся математические вычисления путем последующего суммирования полученной величины к значению времени выхода на режим полимеризации, установленного графически, и затем сравнение со значением заданного технологически времени окончания процесса. Далее производится вычисление разности полученных среднестатистических значений времени стабилизации параметров и времени установления термодинамического равновесия в рабочем объеме камеры 2, т.е. времени стабилизации рабочей температуры после окончания инерционных процессов, после которого выполняется суммирование этих разностей со значением времени наступления заданной технологически температуры полимеризации.

Искомый момент окончательного отверждения покрытия определяется по равенству или разнице вычисленной величины времени с заранее установленным временем окончания процесса формирования покрытия 1 и корректируется по результатам выполнения математической обработки графических и измеряемых величин.

На фиг. 1 представлена структурная схема электронного устройства измерения регистрации и визуального контроля физического состояния формирующегося покрытия на поверхности изделия 1 из термореактивных полимерных порошковых композиций в замкнутом объеме рабочей камеры 2 путем подвода тепловой энергии (Т) любой формы.

Измеряемые с определенным интервалом по времени значения технологических параметров в рабочем объеме камеры 2 и параметров физического состояния покрытия: интенсивность теплового излучения, коэффициент отражения и толщина слоя покрытия с использованием электронного устройства (измерительно-преобразовательная система) 3 преобразуются в электрические сигналы, пропорциональные их значениям δ, Е, ρ соответственно, и представляются в виде их временного графического изменения.

Диаграмма изменения температуры в замкнутом объеме рабочей камеры 2 с течением времени представлена на фиг. 2. Для любого типа термореактивных полимерных порошковых композиций обычно фиксируют время выхода tпзад (точка «а») на заданную температуру Тзп полимеризации и с этого момента устанавливается время полимеризации, т.е. время tокзад полного отверждения покрытия, которое представляется поставщиком порошковых композиций в его технических условиях.

В процессе формирования покрытия в рабочем объеме камеры 2 под воздействием подведенной тепловой энергии происходят изменения состояния материала покрытия.

Графики изменения показателей состояния материала покрытия представлены на фиг. 3, 4 и 5 соответственно коэффициента отражения р (%), толщины слоя δ (мкм) и интенсивности теплового излучения покрытия Е (Вт/м2).

Путем измерений и вычислений, а также графическим построением на экране электронного устройства 3 устанавливают для визуального слежения за процессом изменения состояние слоя покрытия 1 и определяется время начала стабилизации указанных параметров: tcp, tqc, tce. Устройство сравнения 4 электронного устройства 3 (фиг. 1) производит вычисления разницы текущего значения параметра с предыдущим до тех пор, пока эта разница не станет равной нулю, т.е. с этого момента значения каждого параметра физического состояния слоя покрытия 1 выравниваются или стабилизируются и производится вычисление для каждого из них среднестатистических значений из нескольких показаний времени стабилизации для обеспечения точности измерений. В устройстве вычисления 5 (фиг. 1) производится математическая обработка среднестатистических значений времени tсρ, tсδ, tcE стабилизации соответственно параметров физического состояния покрытия для сопоставления со значением времени tТС стабилизации температуры (точка «в») в рабочем объеме камеры 2, т.е. окончания инерционного процесса нагрева изделия в ней, происходящего за счет аккумулированной тепловой энергии. Определяются соответственно разности времени стабилизации каждого из параметров физического состояния покрытия 1 и времени окончания инерционных процессов нагрева в рабочем объеме камеры 2 и их сумма с включением также и значения времени выхода температуры на заданный уровень полимеризации.

Далее вычисления производятся дополнительным устройством сравнения 6 для определения расчетного времени tротв отверждения полимерного покрытия с выдачей сигнала управления с блока управления 7 на исполнительные органы (на схеме не показаны) оборудования путем сопоставления вычисленной суммы в устройстве вычисления 5 со временем окончания технологического процесса формирования покрытия, которое ранее задано технологически. Момент окончательного формирования покрытия 1 определяется по равенству или разнице полученных значений путем их математической обработки в дополнительном устройстве сравнения 6 с выдачей сигнала на корректировку ранее заданного времени tзадок полимеризации.

На фиг. 6 представлена выводимая на экран электронного устройства 3 диаграмма изменения температуры нагрева материала порошкового слоя в рабочем объеме камеры 2 с наложением на нее в масштабе текущего времени графиков изменения параметров физического состояния слоя материала с указанием моментов появления стабилизации их значений относительно времени наступления стабилизированного значения температуры Тст (точка "в") в рабочем объеме камеры после завершения инерционных процессов при нагреве. На диаграмме регистрации температуры в рабочей камере 2 (фиг. 2) этому состоянию соответствует точка «в» в момент времени tcT.

Регистрируются текущие значения указанных параметров и моменты стабилизации их величин tcρ, tсδ, tсЕ, и путем математической обработки в электронном блоке 3, сравнивая вычисленную величину со значением времени полимеризации, ранее заданным технологически, по равенству или разнице полученных значений определяется расчетным путем искомый момент окончательного формирования покрытия, т.е. корректировка значения технологического времени производится по результатам вычислений.

Способ отверждения термореактивных полимерных порошковых покрытий на поверхности изделий, включающий нанесение термореактивных полимерных порошковых покрытий в электростатическом поле на поверхность изделий, оплавление, растекание и отверждение путем подвода тепловой энергии, процесс отверждения покрытия отслеживают методом регистрации теплового излучения, испускаемого поверхностью покрытия в процессе отверждения, которое измеряют оптической системой, сканируют и преобразуют в электрические сигналы, замеряют температуру в рабочем объеме по времени, отличающийся тем, что электрические сигналы, пропорциональные изменению интенсивности теплового излучения формирующегося покрытия, представляют в виде графической зависимости от температуры в рабочем объеме с установлением времени наступления термодинамического равновесия в рабочем объеме при заданных технологически температуре и времени полимеризации, при этом одновременно производят измерение и регистрацию текущих значений параметров, определяющих физическое состояние покрытия в данный момент - толщину и коэффициент отражения покрытия, представляют их в виде графической зависимости от температуры в рабочем объеме, при этом производят сопоставление этих графических зависимостей с диаграммой изменения температуры в рабочем объеме по времени, визуально на экране электронного устройства и путем математической обработки текущих значений параметров физического состояния покрытия - толщины, коэффициента отражения покрытия и теплового излучения - определяют время появления стабилизации этих значений, по полученным вышеупомянутым графикам на экране электронного устройства управления производят вычисление среднестатистических значений времени наступления состояния стабилизации толщины, коэффициента отражения покрытия и теплового излучения путем сравнения предыдущего и последующего за ним значений и по моменту равенства сравниваемых величин определяют время прекращения изменения указанных величин, что соответствует их стабилизации, вычисленное время наступления состояния стабилизации толщины, коэффициента отражения покрытия и теплового излучения сопоставляют со значением времени установления термодинамического равновесия в рабочем объеме на диаграмме зависимости температуры по времени и определяют разность этих величин, полученные величины суммируют со значением времени выхода на температуру полимеризации, полученное значение времени сравнивают со значением времени полимеризации, ранее заданной технологически, момент окончательного формирования покрытия определяют по равенству или разнице полученных значений путем их математической обработки на электронном устройстве управления, причем в процессе измерения параметров, регистрации их в виде графиков на экране для визуального контроля и математической обработки измеренных значений технологических параметров и физического состояния покрытия и при достижении стабилизации этих значений формируют управляющие сигналы процессом полимеризации электронным устройством управления, при этом скорость нагрева в рабочем объеме поддерживают равной VH=4,5-4,7°С/мин для обеспечения постоянства вида диаграммы изменения температуры в рабочем объеме по времени.