Способ получения жестких полимерных пеноматериалов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения жесткого пенополимера, применяемого для теплоизоляции или в качестве конструкционного материала. Способ получения включает взаимодействие компонентов от A до C в присутствии компонента D. Компонент A используется в количестве от 35 до 65 мас.% и представляет собой по меньшей мере один полиизоцианатный компонент. Компонент B используется в количестве от 5 до 50 мас.% и представляет собой по меньшей мере один полиоловый компонент. В качестве компонента С используют по меньшей мере один компонент поликарбоновой кислоты в количестве от 5 до 45 мас.%. И в качестве компонента D используют от 0,05 до 1 мас.% N-метилимидазола. Взаимодействие осуществляется в присутствии стабилизатора пены и с выделением диоксида углерода. Использование указанного способа позволяет получать жесткие пенополимеры, которые устойчивы к деформации при высоких температурах, давлениях, а также в присутствии влажности, кроме того, пеноматериалы устойчивы к истиранию, имеют долго сохраняющуюся упругость, а также хорошую прочность при разрыве, прочность на раздирание и напряжение при деформации сжатия. 4 н. и 8 з.п. ф-лы, 4 табл., 3 пр.

Реферат

Настоящее изобретение касается способа получения жесткого полимерного пеноматериала, полученного таким образом жесткого полимерного пеноматериала и его применения.

Полимерные пеноматериалы, такие как полиуретановые и полиуретан-полимочевинные пеноматериалы на основе ди- или полиизоцианатов, известны уже давно. Жесткие полиуретановые фазы по сравнению с жесткой полиамидной фазой имеют заметно более низкую температуру плавления, что имеет решающее влияние на использование этих материалов при высоких температурах.

Кроме того, известны реакция карбоновых кислот с изоцианатами с получением смешанных ангидридов карбаминовой кислоты и частичная последующая реакция с получением амидов. При этом реакция и ее механизм описываются, например, R.W. Hoffman в Synthesis 2001, №2, 243-246 и I. Scott в Tetrahedron Letters, Vol. 27, №11, стр. 1251-1254, 1986.

Олигомерные соединения, для которых применяется реакция между диизоцианатом и дикарбоновой кислотой, описываются К. Onder в Rubber Chemistry and Technology, Vol. 59, страницы 615-622 и Т.О. Ahn в Polymer Vol. 39, №2, стр. 459-456, 1998.

Европейский патент EP 0527613 A2 описывает получение пеноматериалов, которые содержат амидные группы. Эти материалы получаются при помощи органических полиизоцианатов и полифункциональных органических кислот. При этом пеноматериалы получаются при помощи реакции присоединения, путем того, что органический полиизоцианат реагирует с продуктом реакции полиоксиалкилена и компонента органической поликарбоновой кислоты. При этом две изоцианатные группы вступают в реакцию с соединением, выделяющим диоксид углерода. Это соединение представляет собой продукт реакции полиоксиалкиленполиамина или полиолового компонента с компонентом органической поликарбоновой кислоты. Полиоксиалкиленполиаминовый или полиоловый компонент имеет среднюю молекулярную массу от 200 до 5000 г/моль. Температура запуска для реакции составляет по меньшей мере 150°C, причем время реакции лежит в диапазоне от получаса до двенадцати часов.

Немецкий патент DE 4202758 A1 описывает пеноматериал с уретановыми и амидными группами, который может получаться с применением полигидроксикарбоновых кислот с длиной цепи от 8 до 200 атомов углерода. При этом полигидроксикарбоновые кислоты в целесообразном варианте получаются в результате раскрытия цикла эпокисдированных ненасыщенных жирных кислот с помощью содержащих гидроксильные группы соединений, таких как вода, спирт или гидроксикарбоновые кислоты. Объемные плотности этих пеноматериалов лежат в интервале от 33 до 190 кг/м3.

Японский патент JP 2006-137870 A описывает способ, чтобы получать полиамидный пеноматериал и применение этого полиамидного пеноматериала. При этом полиизоцианатный компонент и компонент сложной полиэфирполикарбоновой кислоты вводятся в реакцию друг с другом, причем функцию катализатора выполняет фосфиноксид. При этом реакционная смесь нагревается по меньшей мере до 170°C.

Недостатком известных полиуретановых/полиамидных пеноматериалов является то, что или исходные вещества вводятся в реакцию только при более высоких температурах и не полностью реагируют друг с другом, или пеноматериалы имеют плотность пены, которая не соответствует стандартным полиуретановым рецептурам.

Задачей настоящего изобретения является предоставить жесткие полимерные пеноматериалы и способ их получения, причем эти жесткие полимерные пеноматериалы также при высоких температурах в присутствии влажности и/или при высоких давлениях являются устойчивыми к деформации, так что они также могут применяться рядом с мотором, приводным механизмом или трубопроводом для выхлопных газов. Кроме того, эти жесткие полимерные пеноматериалы должны иметь благоприятные свойства, касающиеся долго сохраняющейся упругости, устойчивости к истиранию, прочности при разрыве, прочности на раздирание и напряжений при деформации сжатия. Кроме того, задачей является предоставить жесткий полимерный пеноматериал, который имеет полиамидные группы, которые могут получаться при помощи реакции диизоцианатных компонентов с компонентами дикарбоновых кислот за короткое время, причем предпочтительно не требуются дополнительные вспенивающие агенты.

Согласно изобретению эти задачи решаются при помощи способа получения жесткого полимерного пеноматериала, включающего в себя взаимодействие компонентов от A до C в присутствии компонента D или содержащего изоцианатные группы форполимера компонентов A и B с компонентом C в присутствии компонента D, общее количество которых составляет 100 мас.%,

(A) от 35 до 65 мас.%, предпочтительно от 40 до 62 мас.%, в частности от 42 до 55 мас.%, по меньшей мере одного полиизоцианатного компонента A,

(B) от 5 до 50 мас.%, предпочтительно от 10 до 40 мас.%, в частности от 15 до 30 мас.%, по меньшей мере одного полиолового компонента B,

(C) от 1 до 59 мас.%, предпочтительно от 2 до 50 мас.%, в частности от 5 до 45 мас.%, по меньшей мере одного компонента поликарбоновой кислоты C и

(D) от 0,01 до 3 мас.%, предпочтительно от 0,02 до 2 мас.%, в частности от 0,05 до 1 мас.%, по меньшей мере одного компонента основания Льюиса D,

причем взаимодействие осуществляется с выделением диоксида углерода. Помимо компонентов от A до D во взаимодействующей смеси могут присутствовать другие ингредиенты.

Способ согласно изобретению отличается тем, что в результате реакции группы карбоксильной группы с изоцианатной группой образуется смешанный ангидрид карбаминовой кислоты, который в результате последующей реакции образует амид. В результате отщепления CO2 от ангидридов карбаминовой кислоты с помощью оснований Льюиса в качестве катализаторов аналогично быстро могут получаться полимерные пеноматериалы, такие как, например, полимерные пеноматериалы, которые образованы на основе полиуретана. Поскольку при этой реакции вспенивающий газ высвобождается из самих компонентов, взаимодействие может осуществляться без воды и вспенивающего агента.

Под жестким полимерным пеноматериалом в рамках настоящего изобретения может пониматься то, что при получении жесткого полимерного пеноматериала изменение объема реакционной смеси обнаруживается вплоть до окончательного завершения реакции, также после окончания основной реакции, поскольку вспененная основная масса еще является вязкой, и газ внутри пеноматериала еще может расширяться. При этом в предпочтительном варианте полимерный пеноматериал может иметь ячейки или соответственно полости внутри полимерного пеноматериала, а также на поверхности этого полимерного пеноматериала.

Жесткие полимерные пеноматериалы согласно изобретению имеют напряжение при сжатии при деформации 10% больше или равное 80 кПа, предпочтительно больше или равное 150 кПа, особенно предпочтительно больше или равное 180 кПа. Кроме того, жесткий полимерный пеноматериал согласно стандарту DIN ISO 4590 имеет замкнутость ячеек по меньшей мере 70%, предпочтительно больше 85%. Другие подробности в отношении жестких полимерных пеноматериалов согласно изобретению находятся в издании «Kunststoffhandbuch, Band 7, Polyurethane», Carl Hanser Verlag, 3. Auflage 1993, глава 6. В отношении пенополиуретанов также можно сослаться на стандарт DIN 7726.

В результате использования во взаимодействии согласно изобретению компонента основания Льюиса в качестве ускорителя или соответственно катализатора возможно проводить полиприсоединение и поликонденсацию равномерно и с большей скоростью, так что как наращивание молекулярной массы и образование геля возникающего полимера, так и вспенивание, в частности при помощи высвобождающегося диоксида углерода, осуществляются одновременно таким образом, что образуется устойчивая равномерная пена, которая потом упрочняется. Согласно изобретению было обнаружено, что применение компонента основания Льюиса достаточно для обеих частичных реакций, а эти реакции таким образом согласуются друг с другом, что с образованием газа и образованием пены одновременно связано повышение вязкости, которое ведет к равномерному образованию пены. В противном случае, если вязкость уже возросла слишком сильно, может ухудшаться пенообразование. Если в процессе пенообразования увеличение вязкости является еще слишком незначительным или соответственно не наступил процесс образования геля, образующийся газ может подниматься сквозь жидкий полимер и улетучиваться из этого полимера или соответственно накапливаться на поверхности, так что не образуется равномерной структуры пены. В способе согласно изобретению эти проблемы преодолеваются, и результатом является жесткий полимерный пеноматериал с равномерным распределением ячеек по всему поперечному сечению этого жесткого полимерного пеноматериала.

Кроме того, согласно изобретению было обнаружено, что при использовании количеств компонентов согласно изобретению образование диоксида углерода является достаточным для получения подходящего жесткого полимерного пеноматериала, так что не должен добавляться никакой внешний вспенивающий агент. Однако если желателен пеноматериал с меньшей плотностью, то также совместно могут дополнительно применяться внешние вспенивающие агенты. Предпочтительно от добавления внешних вспенивающих агентов отказываются. Также согласно изобретению предотвращается добавление воды к реакционной смеси или присутствие воды в реакционной смеси. Предпочтительно взаимодействие проводится без воды, то есть в отсутствие воды. Предпочтительно вода не содержится во взаимодействующей смеси.

Отдельные компоненты, используемые согласно изобретению, далее поясняются более подробно.

В рамках настоящего изобретения под по меньшей мере одним полиизоцианатным компонентом, здесь также обозначаемым как компонент A, могут понимать многофункциональные ароматические и/или алифатические изоцианаты, например диизоцианаты.

Преимущественно полиизоцианатный компонент может иметь функциональность, относящуюся к изоцианатным группам, в диапазоне от 1,8 до 5,0, особенно предпочтительно функциональность от 1,9 до 3,5 и наиболее предпочтительно функциональность от 2,0 до 3,0.

Предпочтительно подходящие многофункциональные изоцианаты содержат в среднем от 2 до максимально 4 NCO-групп. Подходящими изоцианатами являются, например, 1,5-нафтилендиизоцианат, ксилилендиизоцианат (XDI), тетраметилксилилендиизоцианат диизоцианат (TMXDI), производные дифенилдиметилметандиизоцианата, ди- и тетраалкилдифенилметандиизоцианаты, 4,4-дибензилдиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, изомеры толуилендиизоцианата (ТДИ), при необходимости в смеси, 1-метил-2,4-диизоцианатоциклогексан, 1,6-диизоцианато-2,2,4-триметилгексан, 1,6-диизоцианато-2,4,4-триметилгексан, 1-изоцианатометил-3-изоцианато-1,5,5-триметилциклогексан (IPDI), хлорированные и бромированные диизоцианаты, фосфорсодержащие диизоцианаты, 4,4-диизоцианатофенилперфторэтан, тетраметоксибутан-1,4-диизоцианат, бутан-1,4-диизоцианат, гексан-1,6-диизоцианат (ГМДИ), дициклогексилметандиизоцианат, циклогексан-1,4-диизоцианат, этилендиизоцианат, сложный бисизоцианатоэтиловый эфир фталевой кислоты, кроме того, полиизоцианаты, содержащие реакционноспособные атомы галогена, такие как 1-хлорметилфенил-2,4-диизоцианат, 1-бромметилфенил-2,6-диизоцианат, простой 3,3-бисхлорметиловый эфир 4,4-дифенилдиизоцианата.

Другими важными диизоцианатами являются триметилгексаметилендиизоцианат, 1,12-диизоцианатододекан и диизоцианат димера жирной кислоты.

Особенно подходящими являются 4,4-дифенилметандиизоцианат (МДИ), гидрированный МДИ (H12MDI), полимерный метилендифенилдиизоцианат, причем полимерный метилендифенилдиизоцианат предпочтительно имеет функциональность по меньшей мере 2,2.

В способе согласно изобретению осуществляется взаимодействие 35-65 мас.% по меньшей мере одного полиизоцианатного компонента, предпочтительно 40-60 мас.%, по меньшей мере одного полиизоцианатного компонента и особенно предпочтительно 42-55 мас.% по меньшей мере одного полиизоцианатного компонента. В частности, компонент A может совместно, поочередно или соответственно сначала приводиться в контакт с соответствующими компонентами B, C и D. Например, компоненты A и B могут подвергаться взаимодействию для получения форполимера, содержащего изоцианатные группы. При этом форполимер, в свою очередь, имеет функциональность по изоцианатным группам предпочтительно от 2,5 до 3.

В рамках другого варианта исполнения способа согласно изобретению компонент A имеет среднюю молекулярную массу в диапазоне от 100 г/моль до 750 г/моль, предпочтительно среднюю молекулярную массу в диапазоне от 130 г/моль до 500 г/моль и, в частности, среднюю молекулярную массу в диапазоне от 250 г/моль до 450 г/моль. В идеале, при помощи этого полиизоцианатного компонента может достигаться высокая плотность амидных связей на одну полимерную структурную единицу, которая получается при способе согласно изобретению. Тем самым может генерироваться жесткая фаза с предпочтительными свойствами. Амиды имеют более высокие температуры плавления и более высокие температуры разложения, чем уретаны. Таким образом, жесткие полимерные пеноматериалы с более высокой долей амидных связей имеют также более высокую температуру плавления и более высокую температуру разложения и, следовательно, являются особенно подходящими для использования при высоких температурах, например в качестве изоляционных материалов в пространстве для двигателя безрельсового транспортного средства.

Согласно настоящему изобретению под по меньшей мере одним полиоловым компонентом B, здесь также обозначаемым как компонент B, могут пониматься органические соединения, которые имеют по меньшей мере две свободные гидроксильные группы. При этом соединения предпочтительно не содержат других функциональных групп или реакционноспособных групп, таких как кислотные группы. Предпочтительно в случае полиолового компонента В речь идет о простом полиэфирполиоле или сложном полиэфирполиоле. Примерами этого являются полиоксиалкилен, полиоксиалкенил, сложный полиэфирдиол, сложный полиэфироспирт, простой полиэфиргликоль, в частности полипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, полипропиленэтиленгликоль или их смеси. Под смесью могут понимать, например, сополимеризат, но также и смесь полимеров. Полигликолевый компонент предпочтительно имеет среднюю молекулярную массу от 200 г/моль до 6000 г/моль, в частности среднюю молекулярную массу от 250 г/моль до 3000 г/моль и особенно предпочтительно среднюю молекулярную массу от 300 г/моль до 800 г/моль.

В другом варианте исполнения способа согласно изобретению компонент В имеет OH-число от 10 мг КОН/г до 1000 мг КОН/г. В частности, компонент В может иметь OH-число от 30 мг КОН/г до 500 мг КОН/г.

Компоненты A и (B+C) могут использоваться в молярном соотношении изоцианатных групп компонента A и групп, реакционноспособных по отношению к изоцианатным группам, таких как гидроксильные или карбоксильные группы компонентов B и C, в диапазоне предпочтительно от 10:1 до 1:2, особенно предпочтительно от 5:1 до 1:1,5, в частности от 3:1 до 1:1.

Под по меньшей мере одним соединением поликарбоновой кислоты, предпочтительно компонентом дикарбоновой кислоты, здесь также обозначаемым как компонент C, в рамках изобретения понимают органическое соединение, имеющее по меньшей мере или соответственно конкретно две карбоксильные группы -COOH, или его ангидрид. Карбоксильные группы могут быть связаны с алкильными или циклоалкильными остатками или с ароматическими остатками. Речь может идти об алифатических, ароматических, арилалифатических или алкилароматических поликарбоновых кислотах, которые также могут содержать гетероатомы, в частности атомы азота, и другие функциональные группы, например гидроксильные группы или кетогруппы. Компонент поли- или дикарбоновой кислоты в способе согласно изобретению при взаимодействии может применяться в диапазоне от 1 до 59 мас.%, предпочтительно в диапазоне от 2 до 50% масс. и особенно предпочтительно в диапазоне от 5 до 45 мас.%. Предпочтительно компонент C не содержит гидроксильных групп дополнительно к карбоксильным группам. Таким образом, речь предпочтительно не идет о полигидроксикарбоновых кислотах. Особенно предпочтительно могут применяться такие поли- или дикарбоновые кислоты, которые в качестве функциональных групп имеют исключительно карбоксильные группы и/или их ангидриды. Также, например в другом варианте, могут применяться соли или сложные эфиры компонента C, такие как, например, соль из карбоксилата и иона щелочноземельного металла. Предпочтительно при взаимодействии присутствуют свободные кислотные группы. Примерами подходящих поликарбоновых кислот являются алканполикарбоновые кислоты или дикарбоновые кислоты с 3-12 атомами углерода в алкиле, например малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота или более высокомолекулярные дикарбоновые кислоты, которые также могут быть замещены алкилом с 1-3 атомами углерода. Подходящими ароматическими поли- или дикарбоновыми кислотами являются, например, фталевая кислота, изофталевая кислота, терефталевая кислота. Кроме того, рассматриваются алифатические ненасыщенные поли- или дикарбоновые кислоты, такие как фумаровая кислота или малеиновая кислота, и содержащие кетогруппы дикарбоновые кислоты, такие как щавелевоуксусная кислота.

Предпочтительно при взаимодействии компонент C используется по меньшей мере частично, предпочтительно полностью растворенным в компоненте B. Таким образом просто могут вводиться во взаимодействие или соответственно в реакционную смесь также твердые при температуре реакции поликарбоновые кислоты.

Под по меньшей мере одним компонентом основания Льюиса, здесь также обозначаемым как компонент D, в рамках настоящего изобретения могут понимать соединение, которое может предоставлять в распоряжение электронную пару, как это следует понимать в химии, например под термином «основание Льюиса». Предпочтительно эта свободная электронная пара находится в органическом соединении, однако также может быть связана с металлом или металлорганическим соединением.

Основание Льюиса предпочтительно применяется в количестве от 0,02 до 2 мас.%, особенно предпочтительно от 0,05 до 1 мас.%.

При этом общие количества компонентов от A до D составляют 100 мас.%. Это означает, что во взаимодействующей смеси могут, однако не должны, присутствовать другие, отличающиеся от компонентов от A до D компоненты. Данные по количествам компонентов от A до D выражены относительно их суммы.

В одном предпочтительном варианте исполнения способа согласно изобретению компонент основания Льюиса выбирается из группы, состоящей из N-метилимидазола, меламина, гуанидина, циануровой кислоты, дициандиамида или их производных. В идеале основание Льюиса может генерировать образование карбоксилата из карбоновой кислоты, так что этот карбоксилат может быстро реагировать с диизоцианатным компонентом. Также основание Льюиса функционирует в качестве катализатора для отщепления CO2 при реакции диизоцианатного компонента с компонентом дикарбоновой кислоты. Особенно предпочтительно при помощи основания Льюиса может получаться синергетический эффект из образования карбоксилата и отщепления CO2, так что необходим только один катализатор или ускоритель.

Процесс получения жесткого полимерного пеноматериала может проводиться при температуре запуска в диапазоне по меньшей мере от 15°C до максимально 100°C, более предпочтительно по меньшей мере предпочтительно от 15°C до максимально 80°C, в частности при температуре запуска по меньшей мере от 25°C до максимально 75°C и особенно предпочтительно при температуре запуска по меньшей мере от 30°C до максимально 70°C. При этом взаимодействие указанных выше компонентов может осуществляться при нормальном давлении. Тем самым может, например, снижаться расход энергии при получении жесткого полимерного пеноматериала. Также можно обойти неблагоприятное влияние более высокой температуры на образование покоробленного от температуры ядра, и образование газа/пенообразование и повышение вязкости, как описано выше, хорошо согласуются друг с другом.

При этом реактор и взаимодействующая смесь термостатируются при соответствующей температуре, при которой запускается взаимодействие. В ходе взаимодействия температура может повышаться. Обычно резервуар, в котором происходит взаимодействие, отдельно не нагревается или не охлаждается, так что теплота реакции отводится в окружающую среду через стенки резервуара или воздух. Поскольку ускорение реакции осуществляется при помощи применяемого в способе согласно изобретению компонента основания Льюиса, причем это основание Льюиса выполняет функцию катализатора, с помощью способа согласно изобретению диизоцианатные компоненты и компоненты дикарбоновых кислот могут полностью и быстро реагировать дальше с получением амидного компонента. При этом предпочтительно взаимодействие не должно проводиться при повышенной температуре, такой, как описывается, например, в европейском патенте EP 0527613 A2.

В другом оформлении способа согласно изобретению взаимодействие может осуществляться с короткоцепными карбоновыми кислотами и ди- или соответственно полиизоцианатами. Это может, например, делать возможным образование блок-сополимеров.

В рамках предпочтительного варианта исполнения способа согласно изобретению взаимодействие с получением термопластичного полимерного пеноматериала начинается спустя по меньшей мере от 3 до 90 секунд, в частности спустя от 5 до 70 секунд и наиболее предпочтительно спустя от 5 до 40 секунд. При этом начало реакции означает, что компоненты A, B, C и D после того, как они были приведены в контакт друг с другом, превращаются в соответствующие или соответствующий продукт. Предпочтительно при этом не нужно работать с подогретыми снаружи компонентами или реакторами.

В рамках другого варианта исполнения способа согласно изобретению жесткий полимерный пеноматериал имеет плотность пены предпочтительно от 10 г/л до 200 г/л, особенно предпочтительно от 12 г/л до 80 г/л и особенно предпочтительно от 15 г/л до 50 г/л. Тем самым благоприятным образом может достигаться плотность пены, которая с полиуретанами может быть достигнута лишь с трудом. Однако при этом в идеале могут применяться диизоцианатные компоненты и, следовательно, также аналогичные условия при получении.

В другом варианте исполнения способа согласно изобретению взаимодействие осуществляется со стабилизатором пены, причем стабилизатор предпочтительно включает в себя силоксановый сополимер. При этом полисилоксановый сополимер предпочтительно выбирается из группы, включающей сополимеры простых полиэфиров-полисилоксанов, такие как сополимер простого полиэфира и полидиметилсилоксана.

Другим предметом настоящего изобретения является жесткий полимерный пеноматериал, который является производным полиизоцианатов, полиолов или содержащего изоцианатные группы форполимера из них, а также поликарбоновых кислот в качестве мономеров, в котором главная полимерная цепь имеет уретановые и амидные группы, и имеющий плотность пеноматериала от 10 г/л до 200 г/л, а также его применение для теплоизоляции или в качестве внутреннего слоя из пеноматериала.

Другим предметом изобретения является полиоловая смесь, включающая компоненты B, C и D, такие как определены выше, причем компонент C может присутствовать растворенным в компоненте B и причем приведенные выше количества компонентов B, C и D, сумма которых составляет от 35 до 65 мас.%, предпочтительно от 38 до 60 мас.%, в частности от 45 до 58 мас.%, обозначают только количественные соотношения компонентов B, C и D по отношению друг к другу.

Под продуктом полиприсоединения в рамках настоящего изобретения понимают продукт химической реакции, в случае которого исходные вещества реагируют друг с другом, однако не образуется низкомолекулярных побочных продуктов, таких как, например, вода или CO2, например, при образовании уретана. Под продуктом поликонденсации в рамках настоящего изобретения могут понимать продукт, который при реакции двух исходных веществ дает по меньшей мере один низкомолекулярный побочный продукт, например диоксид углерода, при образовании амидов. При этом соответственно полигликолевый компонент с диизоцианатным компонентом может образовывать продукт полиприсоединения, а компонент дикарбоновой кислоты с диизоцианатным компонентом может взаимодействовать с образованием ангидрида карбаминовой кислоты и последующей реакцией с получением амидного соединения с образованием CO2 в качестве реакции поликонденсации.

Другим предметом настоящего изобретения является применение жесткого полимерного пеноматериала согласно изобретению для теплоизоляции или в качестве конструкционного материала.

При этом для теплоизоляции применение предпочтительно осуществляется для изготовления холодильных и морозильных аппаратов, приборов для нагревания или хранения горячей воды или их частей или для теплоизоляции зданий, транспортных средств или аппаратов.

При этом, в частности, в вышеуказанном применении теплоизолирующий слой установок или аппаратов, зданий или транспортных средств образуется при помощи жесткого полимерного пеноматериала согласно изобретению. Также при помощи жесткого полимерного пеноматериала согласно изобретению могут образовываться целиковые кожухи или наружные оболочки аппаратов, зданий или транспортных средств.

В качестве конструкционных материалов жесткий полимерный пеноматериал согласно изобретению предпочтительно используется как внутренний слой из пеноматериала для изготовления сэндвичевых композиционных материалов. Сэндвичевые композиционные материалы такого типа обычно имеют сердцевину из жесткого полимерного пеноматериала и облицовку или оболочку из усиленного стеклянными волокнами синтетического материала. При этом синтетический материал оболочки или облицовки может выбираться произвольно. Часто речь идет об эпоксидной смоле или смоле из сложного полиэфира.

Сэндвичевые композиционные материалы такого типа предпочтительно используются в автомобильной, судостроительной, строительной или ветроэнергетической промышленности.

Согласно изобретению под транспортными средствами понимают воздушные, наземные или водные транспортные средства, в частности самолеты, автомобили или суда.

Другие применения жесткого полимерного пеноматериала согласно изобретению известны специалисту.

Следующие ниже примеры должны более подробно пояснять изобретение.

Примеры

В следующих примерах показывают получение и свойства жестких полимерных пеноматериалов. Материалы согласно изобретению получали в лаборатории с помощью стационарной мешалки. Если не указано другое, взаимодействие осуществлялось при температуре окружающей среды (22°C) в качестве температуры запуска, то есть компоненты взаимодействовали при температуре окружающей среды в реакторе или резервуаре без термостатирования, а теплота реакции отводилась в окружающую среду.

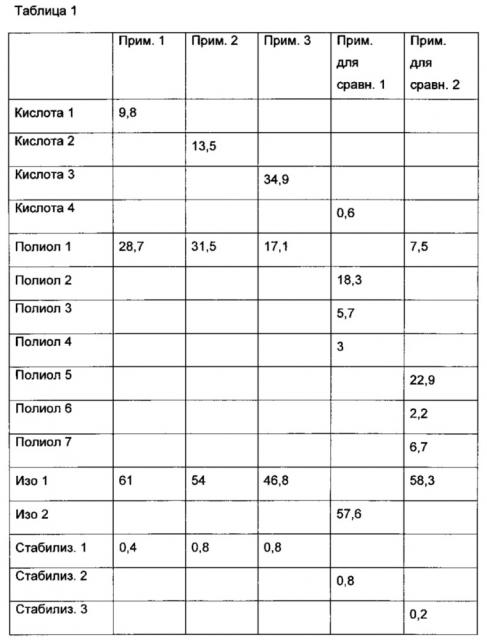

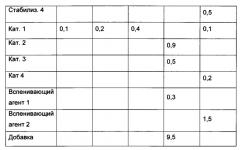

Согласно Таблице 1 в лаборатории были получены следующие жесткие полимерные пеноматериалы. Твердые при комнатной температуре компоненты дикарбоновых кислот предварительно были расплавлены и растворены в полиоловом компоненте. После этого осуществлялось взаимодействие смеси диол - дикарбоновая кислота с полиизоцианатом. Вспенивали кубические образцы с объемом 20 л, которые затем подвергали механическим испытаниям. Состав исходных веществ, а также результаты испытания приведены в Таблице 1.

Помимо жестких полимерных пеноматериалов согласно изобретению, соответствующих Примерам 1, 2 и 3, в качестве Примеров для сравнения 1 и 2 были получены традиционные на настоящий момент жесткие полимерные пеноматериалы из известных композиций. При этом было необходимо использовать смеси нескольких полиолов и смеси нескольких катализаторов, чтобы добиться пригодных для применения жестких полимерных пеноматериалов.

Благодаря способу согласно изобретению такое большое число компонентов полиола и катализатора больше не требуется. Жесткие полимерные пеноматериалы с превосходными свойствами были получены уже при использовании единственного полиолового компонента и единственного катализатора, как следует из нижеприведенной Таблицы 1.

При этом имеют место следующие обозначения:

Кислота 1: пентандикарбоновая кислота М=132 г/моль

Кислота 2: метиленянтарная кислота М=130 г/моль

Кислота 3: смесь дикарбоновых кислот со средней молекулярной массой 800 г/моль

Кислота 4: 85 частей метановой кислоты в 15 частях воды

Полиол 1: полипропиленгликоль со средней молекулярной массой (MW) 420 г/моль

Полиол 2: сложный полиэфирдиол (сложный полиэфирдиол фталевой кислоты - олеиновой кислоты) со средней молекулярной массой 600 г/л

Полиол 3: сложный полиэфироспирт (сложный полиэфирдиол фталевой кислоты - олеиновой кислоты) со средней молекулярной массой 510 г/л и средней функциональностью 2,2

Полиол 4: полиэтиленгликоль со средней молекулярной массой (MW) 600 г/моль

Полиол 5: полипропиленгликоль со средней молекулярной массой (MW) 500 г/моль

Полиол 6: полипропиленгликоль со средней молекулярной массой (MW) 1040 г/моль

Полиол 7: полипропиленгликоль со средней молекулярной массой (MW) 1070 г/моль

Добавка: три-2-хлоризопропилфосфат

Вспенивающий агент 1: н-пентан

Вспенивающий агент 2: вода

Изо 1: полимерный метилендифенилендиизоцианат со средней молекулярной массой 337 г/моль и функциональностью 2,7

Изо 2: полимерный метилендифенилендиизоцианат со средней молекулярной массой 362 г/моль и функциональностью 2,8

Стабилиз. 1: сополимер простого полиэфира и полисилоксана

Стабилиз. 2: простой полиэфир-полидиметилсилоксан

Стабилиз. 3: сополимер силикона и гликоля

Стабилиз. 4: сополимер простого полиэфира и полидиметилсилоксана

Кат. 1: 1-метил имидазол

Кат. 2: 30 частей простого бис(2-диметиламиноэтилового)эфира в дипропиленгликоле

Кат. 3 40 частей формиата калия, 6 частей воды, 54 части моноэтиленгликоля

Кат. 4 N,N-диметилциклогексиламин

Пример 1 (согласно изобретению)

53 части пентандикарбоновой кислоты вместе с 159 частями полипропиленгликоля с MW 420 г/моль в сушильном шкафу нагревали выше 100°C, пока пентандикарбоновая кислота полностью не расплавилась. Затем эту смесь кислоты и полиола гомогенизировали и охлаждали до комнатной температуры, прежде чем смешивали ее с 2,1 частями сополимера простого полиэфира и полисилоксана и 0,7 частями 1-метилимидазола. После добавления 337 частей полимерного метилендифенилендиизоцианата осуществляется интенсивное перемешивание с помощью лабораторной мешалки в течение 10 с. Сразу по окончании эту систему заливали в кубическую форму, в которой она вспенивалась. Из полученного таким образом полиамид-полиуретанового пеноматериала отбирали образец для испытаний и проводили на этом образце механические/термические испытания.

Пример 2 (согласно изобретению)

75 частей метиленянтарной кислоты вместе с 175 частями полипропиленгликоля с MW 420 г/моль в сушильном шкафу нагревали до 170°C, пока метиленянтарная кислота полностью не расплавилась. Затем эту смесь кислоты и полиола гомогенизировали и охлаждали до 35°C, прежде чем смешивали ее с 4 частями сополимера простого полиэфира и полисилоксана и 1,2 частями 1-метилимидазола. С помощью лабораторной мешалки осуществлялось интенсивное перемешивание с 300 частями полимерного метилендифенилендиизоцианата. Образец для испытаний изготавливали и испытывали согласно Примеру 1.

Пример 3 (согласно изобретению)

234,5 частей смеси дикарбоновых кислот со средней молекулярной массой 850 г/моль вместе с 115 частями полипропиленгликоля с MW 420 г/моль в сушильном шкафу нагревали до 40°C. Эту смесь кислоты и полиола смешивали с 5,4 частями сополимера простого полиэфира и полисилоксана и 2,7 частями 1-метилимидазола. Затем отвешивали 315 частей полимерного метилендифенилендиизоцианата и с помощью лабораторной мешалки осуществляли перемешивание. Образец для испытаний изготавливали и испытывали согласно Примеру 1

Пример для сравнения 1

Компоненты в соответствии с Таблицей 1 в столбце «Прим. для сравн. 1» за исключением Изо 2 взвешивали вместе с получением количества общей исходной смеси 350 частей в соответствии с их долями и затем гомогенизировали. Эту смесь интенсивно с помощью лабораторной мешалки смешивали с 490 частями Изо 2 и после этого заливали в кубическую форму. В форме жесткий пеноматериал поднимался и был оставлен в ней до отверждения.

Пример для сравнения 2

Компоненты в соответствии с Таблицей 1 в столбце «Прим. для сравн. 2» за исключением Изо 1 взвешивали вместе с получением количества общей исходной смеси 400 частей в соответствии с их долями и затем гомогенизировали. Эту смесь интенсивно с помощью лабораторной мешалки смешивали с 680 частями Изо 1 и после этого заливали в кубическую форму. В форме жесткий пеноматериал поднимался и был оставлен в ней до отверждения.

Свойства полученных продуктов

Плотность: объемная масса сердцевины [кг/м3]

Прочность при сжатии: прочность при сжатии [Н/мм2] согласно стандартам DIN 53421/DIN EN ISO 604

Деформация: деформация [%] согласно стандартам DIN 53421/DIN EN ISO 604.

Из Таблицы 2 видно, что Примеры согласно изобретению с жесткими пеноматериалами в таком же интервале плотности имеют более высокую прочность при сжатии. Величина деформации также оказывается лучше в случае пеноматериалов согласно изобретению.

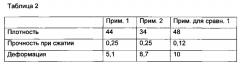

Плотность: объемная масса сердцевины [кг/м3]

Теплопроводность: теплопроводность [мВт/м*К] прибор Hesto А50 (средняя температура 23°C)

Замкнутость ячеек: замкнутость ячеек [%] согласно стандарту DIN ISO 4590.

Таблица 3 показывает, что жесткие пеноматериалы согласно изобретению имеют более низкую теплопроводность, чем жесткие пеноматериалы в таком же диапазоне плотности и при сравнимой замкнутости ячеек.

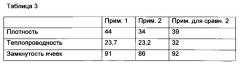

Плотность: объемная масса сердцевины [кг/м3]

Замкнутость ячеек: замкнутость ячеек [%] согласно стандарту DIN ISO 4590

ТГА: термогравиметрический анализ [°C] согласно стандарту DIN EN ISO 11358 определение на основе абсолютных величин при 95 мас.%ы исходного образца.

В термогравиметрическом анализе пеноматериалы согласно изобретению оказались более температуроустойчивыми, чем жесткие пеноматериалы со сравнимой плотностью и замкнутостью ячеек.

1. Способ получения жесткого пенополимера, включающий взаимодействие компонентов от А до С в присутствии компонента D, общее количество которых составляет 100 мас.%,

(A) от 35 до 65 мас.% по меньшей мере одного полиизоцианатного компонента А,

(B) от 5 до 50 мас.% по меньшей мере одного полиолового компонента В,

(C) от 5 до 45 мас.% по меньшей мере одного компонента поликарбоновой кислоты С и

(D) от 0,05 до 1 мас.% по меньшей мере одного компонента основания Льюиса D, причем компонент основания Льюиса представляет собой N-метилимидазол, и

причем взаимодействие осуществляют с выделением диоксида углерода, отличающийся тем, что компонент А имеет среднюю молекулярную массу в диапазоне от 100 до 750 г/моль и что взаимодействие осуществляют в присутствии стабилизатора пены.

2. Способ по п. 1, отличающийся тем, что полиоловый компонент В имеет среднюю молекулярную массу от 200 до 6000 г/моль.

3. Способ по п. 1 или 2, отличающийся тем, что компонент В имеет гидроксильное число от 10 мг до 1000 мг КОН/г.

4. Способ по п. 1 или 2, отличающийся тем, что указанный жесткий пенополимер имеет плотность пены от 10 до 200 г/л.

5. Способ по п. 1 или 2, отличающийся тем, что указанный стабилизатор пены включает силоксановый сополимер.

6. Способ по п. 1 или 2, отличающийся тем, что полиоловый компонент В представляет собой простой полиэфирполиол или сложный полиэфирполиол.

7. Способ по п. 1 или 2, отличающийся тем, что при взаимодействии компонент С используют растворенным в компоненте В.

8. Жесткий пенополимер, который является пр